Должностная инструкция

Должность Вахтенный механик

Статус Является начальником всей вахты судомеханической

службы. Подчиняется вахтенному помощнику,

а в части эксплуатации технических средств -

главному (старшему) механику

ОБЩИЕ ПОЛОЖЕНИЯ

Несет ответственность за надежную работу технических средств, обеспечивающих безопасность судна и его нормальную эксплуатацию, охрану человеческой жизни на море, предотвращение загрязнения морской среды.

ОБЯЗАННОСТИ

1. Руководить вахтой; обеспечивать безопасность работ.

2. Обеспечивать установленный режим работы технических средств и постоянную готовность к действию средств по борьбе за живучесть судна, подачу электроэнергии, пара, воды потребителям; при получении их извне обеспечивать подключение.

3. По указанию с мостика производить прием, откачку и перекачку балласта, откачку воды из трюмных льял; следить за уровнем воды в льялах машинных помещений и с разрешения вахтенного помощника производить их откачку, не допуская загрязнения морской среды; обеспечивать правильное проведение бункеровки судна.

4. Не допускать проведения огневых и сварочных работ без принятия необходимых мер противопожарной защиты.

5. При обнаружении пожара или поступлении воды внутрь корпуса, других аварийных случаях сообщить вахтенному помощнику и принять меры по их ликвидации.

6. Своевременно извещать главного (старшего) механика в случаях: возникновения угрозы для безопасной работы механической установки или для судна в целом; нарушений нормальной работы технических средств, могущих привести к аварийной ситуации; аварийной обстановки, а также любых сомнений по ходу вахты.

7. Несмотря на извещение главного (старшего) механика, вахтенный механик должен, если потребует обстановка, незамедлительно принимать меры для обеспечения безопасности судна, его механизмов и экипажа.

8. Присутствие главного (старшего) механика в машинном помещении не снимает ответственности с вахтенного механика за несение вахты и работу технических средств до тех пор, пока главный (старший) механик специально не сообщит ему о принятии на себя такой ответственности и это будет взаимно понято.

9. Делать записи в машинном журнале о работе, техническом обслуживании и ремонте технических средств; обеспечивать должный порядок в машинных помещениях.

10. Не передавать вахту, если считает, что принимающий вахту механик не в состоянии эффективно выполнять свои обязанности, и уведомить об этом начальника службы.

При заступлении на вахту:

1. Прибыть в машинное отделение заблаговременно (не менее чем за 10 минут до начала вахты), чтобы убедиться в нормальной работе технических средств, проверить вахту и провести необходимый инструктаж.

2. Ознакомиться с записями в машинном журнале, записями самописцев и других регистрирующих устройств; с замечаниями по работе технических средств, ходом ремонтных и профилактических работ, распоряжениями по вахте.

3. Получить сведения, касающиеся способа управления главной энергетической установкой; распоряжений начальника службы и вахтенного помощника об эксплуатации систем и механизмов и сбросе загрязненной воды; неисправности технических средств; остатков воды в балластных, сливных и сточных цистернах, указаний об использовании или удалении их содержимого; режимов использования технических средств из-за неисправности оборудования или неблагоприятных условий плавания.

4. Проверить работающие технические средства, рулевую машину, состояние оборудования котлов, включая системы их автоматического регулирования и защиты, уровни топлива и масла в расходных, сливных, отстойных и резервных цистернах, рабочие параметры главных и вспомогательных механизмов энергетической установки, готовность аварийных технических средств.

5. Принять заданные режимы работы технических средств.

6. Принять доклады о заступлении на вахту; сделать запись в машинном журнале о приеме вахты и доложить на мостик. Вахта считается переданной (принятой) после подписи в машинном журнале сдающего и принимающего вахту механиков. Смена вахт во время маневров или аварийных ситуаций допускается только с разрешения начальника службы и в его присутствии.

На ходовой вахте:

1. На судах с постоянной вахтой в машинном отделении (МО) или ЦПУ находиться на посту управления энергетической установкой и обеспечивать режим ее работы; при необходимости обхода помещений оставлять вместо себя на посту моториста (машиниста).

2. При управлении энергетической установкой с мостика (без постоянной вахты в МО или ЦПУ) находиться в любом помещении, оборудованном аварийно-предупредительной сигнализацией и двусторонней связью с мостиком с извещением своего местонахождения вахтенного помощника.

3. При управлении энергетической установкой с мостика с постоянной вахтой в МО или ЦПУ при необходимости прибыть на пост и принять управление установкой.

4. Дублировать и исполнять команды с мостика; если выполнение команды связано с угрозой аварии или опасности для людей, сообщить об этом на мостик и начальнику службы; при повторной команде выполнить ее, сделав соответствующую запись в машинном журнале; при угрозе аварии или опасности для людей вывести из действия энергетическую установку, любое техническое средство и немедленно доложить об этом на мостик и начальнику службы.

5. Получив с мостика предупреждение о сложных условиях плавания, доложить начальнику службы, одновременно подготовить энергетическую установку с обеспечением резерва мощности, готовность необходимых технических средств.

6. При дистанционном управлении установкой фиксировать в машинном журнале каждый перевод с поста на пост.

На стояночной вахте:

1. Обеспечить контроль и управление техническими средствами, надежную работу оборудования, связанных с производственной деятельностью и безопасностью судна, порта и окружающей среды, а также готовность средств по обеспечению живучести судна.

2. Быть готовым к срочному приведению энергетической установки к действию.

3. Делать обходы судна; устранять неисправности технических средств; контролировать ход ремонтных работ.

При подготовке энергетической установки к действию:

1. Получить указание вахтенного помощника капитана (начальника службы) о времени и порядке готовности.

2. Проверить средства связи с мостиком и постами управления установкой, аварийным освещением, противопожарными и осушительными средствами; сверить часы в машине и на мостике.

3. Проверить действие системы ДАУ.

4. Подготовить установку к действию; производить проворачивание и пробные пуски установки с подключением к гребному винту только с разрешения вахтенного помощника.

5. Фиксировать в машинном журнале все команды, время выполнения основных операций, результаты проверок и замеров.

6. О готовности установки к действию доложить начальнику службы и с его разрешения - вахтенному помощнику.

Примечание. Настоящая инструкция не ограничивает права капитана в определенных случаях возлагать на членов экипажа дополнительные обязанности применительно к реальным условиям и состоянию судна.

Котлы

Основные разновидности котлов

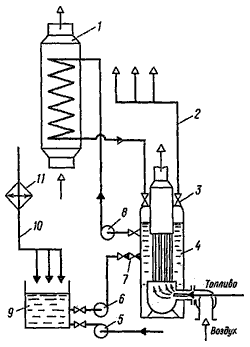

По типу омывания поверхности нагрева газами труб или иных элементов судовые котлы подразделяются на две основные группы: газотрубные и водотрубные. В газотрубном котле горячие газы как основной теплоноситель движутся внутри труб, а вода окружает их снаружи, в водотрубном котле — наоборот: вода и пароводяная смесь находятся внутри труб, а горячие газы омывают их снаружи. При наличии двух групп котлов всегда имеется промежуточная группа, обладающая свойствами газотрубных, и водотрубных котлов (см, рис. 1).

Рис. 1. Схема котельной установки с комбинированным отоплением.

На современных судах в качестве главных применяются только водотрубные котлы. Вспомогательные котлы на теплоходах и газотурбоходах могут быть газотрубными и водотрубными (или газоводотрубными). У газоводотрубных котлов имеются элементы поверхности нагрева, скомпонованные по газотрубному и водотрубному принципам. Газотрубные и газоводотрубные котлы чаще встречаются на судах зарубежной постройки. В последние годы преимущественное распространение стали получать водотрубные котлы.

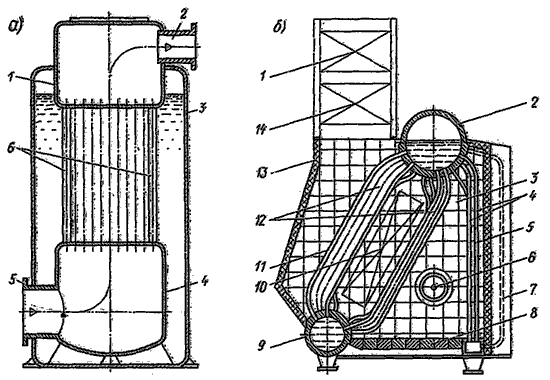

Вертикальный газотрубный котел (рис. 2, а), В цилиндрическом корпусе 3 котла размещены топочная 4 и дымовая 1 камеры, соединенные прямыми трубами 6. Топливо и воздух в топку подаются от топливно-форсуночного агрегата (на рис. 2, а не показан) через патрубок 5, а продукты сгорания отводятся через патрубок 2 в дымоход.

Рис. 2. Газотрубный (а) и водотрубный (б) котлы.

Водотрубный котел (рис. 2, б). Котел состоит из верхнего парового 2 и нижнего водяного 9 коллекторов, соединенных трубами 12. Пучок труб 4, расположенных на боковой стенке, называется боковым экраном. Трубы5 второго ряда экрана, загороженные трубами первого ряда, и трубы 7, расположенные вне топки или в специальных выгородках, называются опускными. У некоторых котлов опускными называют также трубы 11,наиболее отдаленные от топки. Все остальные трубы подъемные.

В зависимости от расположения различные поверхности нагрева котла получают неодинаковое количество теплоты, что в значительной степени обусловливает характер теплообмена. На рис. 2, б схематично показаны также экономайзер 1, воздухоподогреватель 14, обшивка котла 13, форсунка котла 6, кирпичная кладка 3, под 8,пароперегреватель 10.

Знакомясь с классификацией различных типов рассмотренных котлов, можно отметить основные достоинства и недостатки водотрубных и газотрубных котлов.

Водотрубные котлы имеют значительно большую паропроизводительность при меньших массовых показателях, чем газотрубные. Вспомогательные, особенно газотрубные котлы обычно ограничены давлением до 1,8 МПа и температурой 300—320 °С.

В зависимости от конструкции котла и эксплуатационных условий минимальное время на подъем пара до рабочего давления составляет 1,5—3,0 ч для водотрубных котлов и 4—24 ч для газотрубных. Все это объясняется меньшим количеством воды в водотрубном котле, хорошей ее циркуляцией, эластичностью труб, соединяющих коллекторы котла.

Сравнивая дополнительно взаимные достоинства и недостатки газотрубных и водотрубных котлов, можно также отметить: в водотрубном котле воды меньше его часовой паропроизводительности, поэтому изменение уровня воды от наивысшего до наинизшего допустимых может произойти очень быстро. Во избежание аварийных ситуаций и четкого поддержания уровня приходится применять более сложные автоматические системы регулирования и питания котла, связанные с автоматическим регулированием горения топлива. Необходимо использовать и сложную систему автоматического регулирования давления пара. На газотрубные котлы относительно мало влияет качество питательной воды. У более теплонапряженных водотрубных котлов при отложениях накипи на поверхности нагрева может создаться опасность перегрева металла труб и их разрыва. Газотрубный котел имеет сравнительно небольшую паропроизводительность, но зато более высокую степень сухости пара вследствие невысокой интенсивности парообразования. Газотрубный котел имеет меньшую чувствительность к колебаниям нагрузки, что объясняется его большой аккумулирующей способностью.

При всех достоинствах водотрубных утилизационных котлов с многократной принудительной циркуляцией они обладают меньшей надежностью из-за необходимости установки циркуляционных насосов, работающих в сравнительно тяжелых условиях перекачки горячей воды и пароводяной смеси.

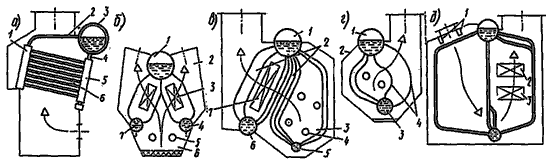

Упрощенные схемы вспомогательных котлов, наиболее распространенных на морских судах, показаны на рис. 3.

Секционный горизонтальный котел (рис. 3, а). У водотрубных котлов секционного типа классификационным признаком, относящим их к горизонтальному или вертикальному типу, служит наклон труб. У горизонтальных котлов наклон труб менее 30°, а у вертикальных более 30° (обычно 45—90°). Котлы имеют горизонтальный паровой коллектор 3 и прямые парообразующие трубы 6, объединенные камерами 1 и 5 в секции. Каждая секция соединяется с паровым коллектором короткими патрубками 4 и пароотводящей трубой 2.

Секционные котлы были широко распространены в недавнем прошлом как главные; в настоящее время они используются в качестве вспомогательных на отдельных серийных дизельных танкерах.

Рис. 3. Схемы основных конструктивных разновидностей водотрубных котлов с естественной циркуляцией.

Трехколлекторный двухпроточный котел (рис. 3, б). У этого котла 2 паровой коллектор 1 соединяется с двумя водяными коллекторами 4 и 7 пучками труб. Газы, образующиеся в топке 6 при работе форсунок 5, проходят между трубами. Внутри пучков парообразующих труб может располагаться пароперегреватель 3. Когда у каждого хода газа обогреваемые элементы разные, если пароперегреватель установлен на одной стороне движения газа, то котел будет ассиметричный, а когда по обе стороны хода газа стоят два одинаковых элемента, то котел будет симметричным. В настоящее время трехколлекторные котлы могут встретиться как главные и вспомогательные лишь на старых судах. Котлы такого типа часто называют котлами шатрового или треугольного типов. У котлов треугольного типа коллекторы и парообразующие трубы могут располагаться вертикально и горизонтально.

Трехколлекторный однопроточный котел (рис. 3, в). Котел конструктивно похож на серийные главные котлы отечественных паротурбинных установок Ленинградского производственного объединения «Кировский завод». Котел однопроточный, с естественной циркуляцией, имеет четыре коллектора — паровой 1, два водяных 5, б и один пароперегревателя 7. Газы, образующиеся в топке 3 при работе форсунок 4, проходят между трубами 2.Пароперегреватель 7 вырабатывает пар с температурой 470 °С при давлении в котле 4,4 МПа. Агрегат оборудован четырьмя паромеханическими форсунками 4, размещенными на переднем фронте котла. Это наиболее распространенный главный паровой котел серийных агрегатов для судов типов «Ленинский комсомол», «Пекин», «София».

Двухколлекторный, однопроточный по газу котел с естественной циркуляцией (рис. 3, г).Наиболее распространенный на морских судах вспомогательный двухколлекторный, с односторонним ходом газа и естественной циркуляцией котел преимущественно отечественного производства. Котел состоит из двух коллекторов1 и 3, соединенных изогнутыми подъемными парообразующими трубами 4, экранными трубами 2, опускными трубами и трубами второго и третьего рядов экрана.

Котел шахтного типа (рис. 3, д). Это сравнительно новый тип главных котлов с развитой радиационной поверхностью нагрева в топке. Отличительной особенностью котлов следует отметить потолочное расположение форсунок 1 и установку двух пароперегревателей: основного 3 и промежуточного 2. Такие котлы устанавливаются на крупнотоннажных судах с мощными пароэнергетическими установками.

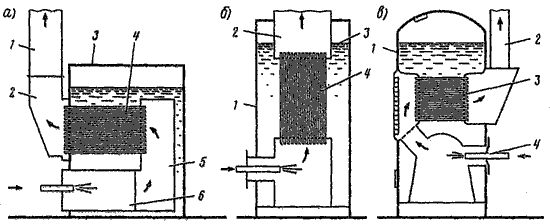

Горизонтальный газотрубный котел (рис. 4, а). Это газотрубный котел одной из старейших конструкций, именуемый ранее оборотным котлом шотландского типа, или оборотным котлом. Конструкция просуществовала на флоте более 80 лет благодаря надежности, неприхотливости к питательной воде, большой аккумулирующей способности, прочности и простоте. Котел горизонтальный, цилиндрической формы, хорошо крепится на судовом фундаменте. Котел имеет цилиндрический корпус 3, топку (жаровую трубу) 6, огневую камеру 5, горизонтальные прямые трубы 4, дымовую коробку 2 и выпускной дымоход 1. Топка оборудована ротационной форсункой. Для внутреннего осмотра, вальцовки и очистки труб предусмотрены лазы и горловины. Существенными недостатками котла являются невысокое давление пара, неорганизованная циркуляции воды, жесткость конструкции, большая металлоемкость и высокая трудоемкость изготовления и ремонта.

Рис. 4. Схемы газотрубных котлов.

Вертикальный газотрубный котел с вертикальными трубами (рис. 4; б). Это котел обычного типа широко распространенный на судах зарубежной и отечественной постройки. Котел имеет цилиндрический корпус 1 и вертикальные прямые трубы 4, соединенные с дымовой камерой 2. Паровое пространство расположено выше зеркала испарения 3. Котел имеет автоматизированный топливно-форсуночный агрегат с безвахтенным обслуживанием. С аналогичной конструкцией котла можно встретиться на танкерах типа «Сплит» (см. рис. 5.15).

Вертикальный газотрубный котел с горизонтальными трубами (рис. 4, в). Котел имеет цилиндрический вертикальный корпус 1, прямые горизонтальные трубы 3 камеры для прохода газа, выпускной дымоход 2. Котел работает от топливно-форсуночного агрегата 4 с безвахтенным обслуживанием. Для поворота газа в камерах предусмотрены съемные щитки, одновременно упрощающие и очистку котла.

Турбины

Современные судовые турбины строятся быстроходными, экономичными, с минимальным весом и габаритом. В турбинных установках, как правило, осуществляется регенеративный цикл в результате отбора пара от главных турбин на подогрев питательной воды. Число ступеней подогрева колеблется от двух до пяти. Давление в точке отбора пара от главных турбин определяется энтальпией воды при выходе из подогревателей.

Судовой турбозубчатый агрегат состоит из нескольких турбин, зубчатой передачи и конденсационной установки. Реверс осуществляется при помощи турбины заднего хода (ТЗХ). В соответствии с Правилами Регистра СССР турбина заднего хода должна на расчетном режиме создать крутящий момент, равный 80% момента на режиме переднего хода с номинальной мощностью при 50% частоты вращения гребного вала. В судовых современных установках ступени ТЗХ размещают при трехкорпусном агрегате в корпусах турбины среднего давления (ТСД) и турбины низкого давления (ТНД), при двухкорпусном агрегате — в корпусе ТНД переднего хода.

Зубчатую передачу устанавливают между турбинами и валопроводом. Конденсатор располагают под ТНД или рядом при осевом выпуске.

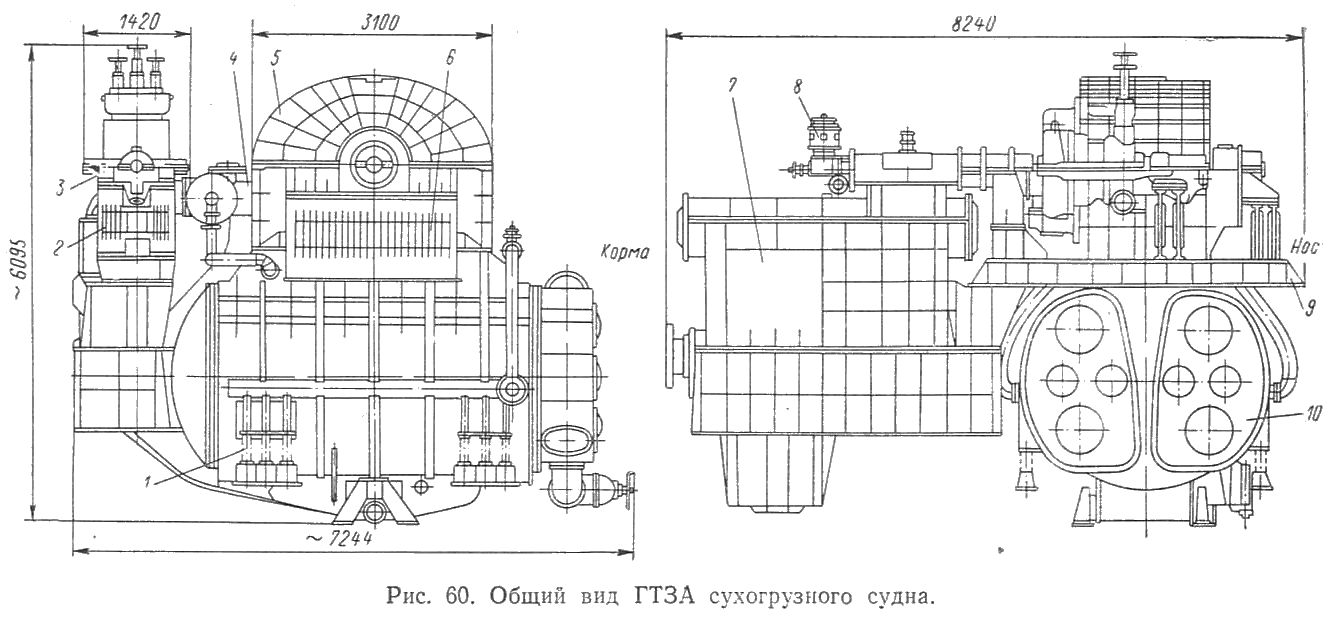

Нa рис. 60 показан общий вид турбозубчатого агрегата для сухогрузного судна. Номинальная и максимальная мощность ТЗА на фланце редуктора 9550 и 10 500 квт, а частота вращения гребного вала соответственно 1,67 и 1,72 об/сек, давление и температура пара перед быстрозапорным клапаном 4,05 Мн/м2 и 450° С, вакуум в конденсаторе 95% (0,005 Мн/м2), мощность ТЗХ при частоте вращения гребного вала 73,5%—3840 квт, эффективный к. п. д. агрегата на выходном фланце редуктора на номинальном режиме (условный) 75%.

Главный турбозубчатый агрегат состоит из ТВД 3, ТНД 5 и ТЗХ, расположенной в корпусе ТНД, главного конденсатора 10 двухступенчатого редуктора 7 с главным упорным подшипником и валоповоротньм устройством 8 и ресивера 4. При номинальной мощности ТЗА частота вращения ТВД и ТНД составляют соответственно 89 и 59 об/сек, а развиваемая мощность ТВД равна 5050 квт и ТНД —4540 квт.

Турбина высокого давления смонтирована на фундаментной раме 9, один конец которой опирается на редуктор, а другой — на судовой фундамент. Турбина низкого давления проточной частью переднего хода обращена к редуктору и опирается корпусом кормового подшипника на редуктор, а корпусом носового — на гибкую опору 6 и судовой фундамент. Со стороны редуктора турбины закреплены неподвижно, а носовые стулья установлены на гибкие опоры 2 и 6, воспринимающие тепловые удлинения корпусов.

Главный конденсатор расположен под ТНД, приварен приемным патрубком к ее выпускной части и опирается на четыре пружинные опоры 1.

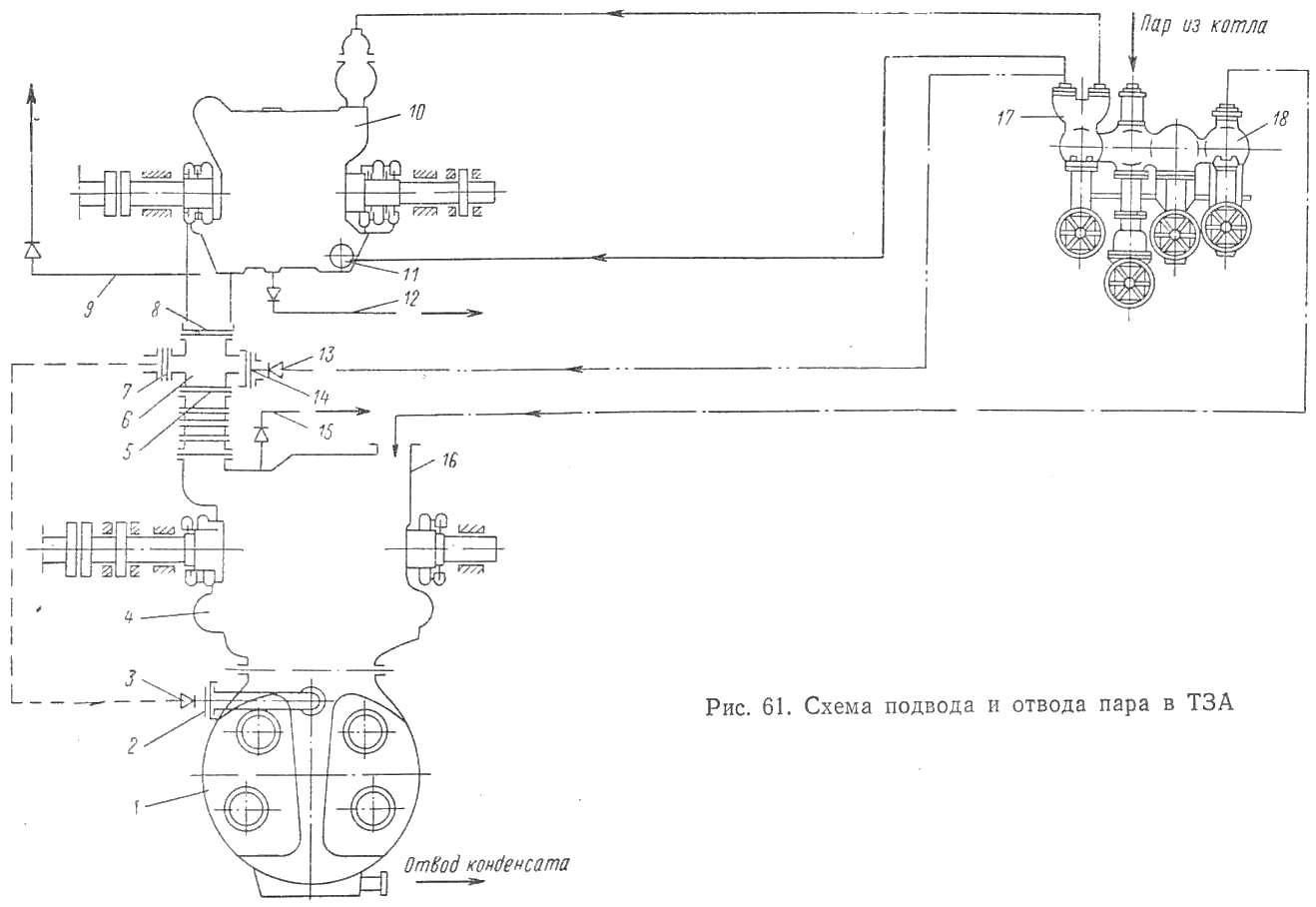

На рис. 61 показана схема подвода и отвода пара ТЗА. Подвод пара от маневрового клапана переднего хода 17 осуществляется двумя трубами диаметром 125 мм к нижней и верхней сопловым коробкам ТВД 10. Из ТВД пар поступает в ТНД 4, а затем в конденсатор 1. При работе агрегата на задний ход пар от маневрового клапана ЗХ 18 подводится по трубе диаметром 150 мм к ТЗХ 16 и далее поступает в конденсатор.

Турбозубчатый агрегат может работать при выходе из строя одной из турбин. На случай выхода из строя ТВД на патрубке 6 устанавливают фланец для подвода свежего пара в ТНД через дроссельную шайбу 13, с помощью которой пар дросселируется до начального давления перед турбиной. На случай выхода из строя ТНД на патрубке устанавливают фланец, соединяющий ресивер с горловиной конденсатора, при этом пар дросселируется шайбой 3 до давления в конденсаторе. Турбозубчатый агрегат имеет заглушки 2, 5, 7, 8, 11 и 14. При нормальном режиме действуют заглушки 2, 7 и 14, при работе только ТВД — заглушки 5 и 14, при работе только ТНД — заглушки 2,7,8 и 11.

В турбозубчатом агрегате производится три отбора пара от турбин: первый 12 — на подогреватель высокого давления; второй 9 — на деаэратор и третий 15 — на подогреватель низкого давления.

На рис. 62 показан продольный разрез ТВД рассматриваемого турбозубчатого агрегата. Проточная часть ТВД активного типа состоит из одновенечной регулировочной ступени 4 и девяти ступеней давления 2 с разными степенями реакции (от 10 до 20%). Лопатки всех ступеней цельнофрезерованные, соединены бандажом по 8—12 шт. в пакеты. На бандажах рабочих лопаток выточены одно осевое усико и два радиальных уплотнительных усика. В регулировочной ступени радиальные уплотнения выполнены на кольце 5, закрепленном в корпусе турбины. Ступени давления разделены диафрагмами 3 сварно-наборного типа. Сопловой аппарат 6 регулировочной ступени закреплен в сопловой коробке. Корпус 8 турбины литой из хромомолибденовой стали, снабжен выпускным патрубкам 18 и патрубками 16 и 17 для отбора пара. Первый отбор предусмотрен за пятой, а второй за последней ступенями. Ротор турбины жесткий, цельнокованый, покоится на двух самоустанавливающихся опорных носовом 10 и кормовом 19 подшипниках. К носовому концу ротора присоединен гребень упорного подшипника 11 и установлены выключатель предельной частоты вращения бойкового типа и блок защиты от осевого сдвига 12. В местах выхода ротора из корпуса турбина имеет концевые уплотнения 1 и 9 лабиринтного типа. Со стороны редуктора корпус турбины закреплен на фундаментной раме 13 неподвижно, а носовой конец корпуса — с помощью гибкой опоры 14 подвижно ввиду возможности теплового удлинения корпуса турбины. Для измерения разбега ротора служит механизм осевого перемещения 20.

Свежий пар от маневрового устройства подводится в нижнюю 15 и верхнюю 7 сопловые коробки. Нижняя сопловая коробка соплового клапана не имеет и в ней размещена первая группа сопел 15, которые работают на всех режимах. В верхней сопловой коробке расположены три группы сопел. Каждая группа сопел обслуживается своим сопловым клапаном. При номинальной мощности работают первые три группы сопел, а при максимальной мощности — все группы сопел. Различной комбинацией полностью открытых сопловых клапанов можно получить промежуточные мощности. Отработавший в ТВД пар поступает через выпускной патрубок в ТНД.

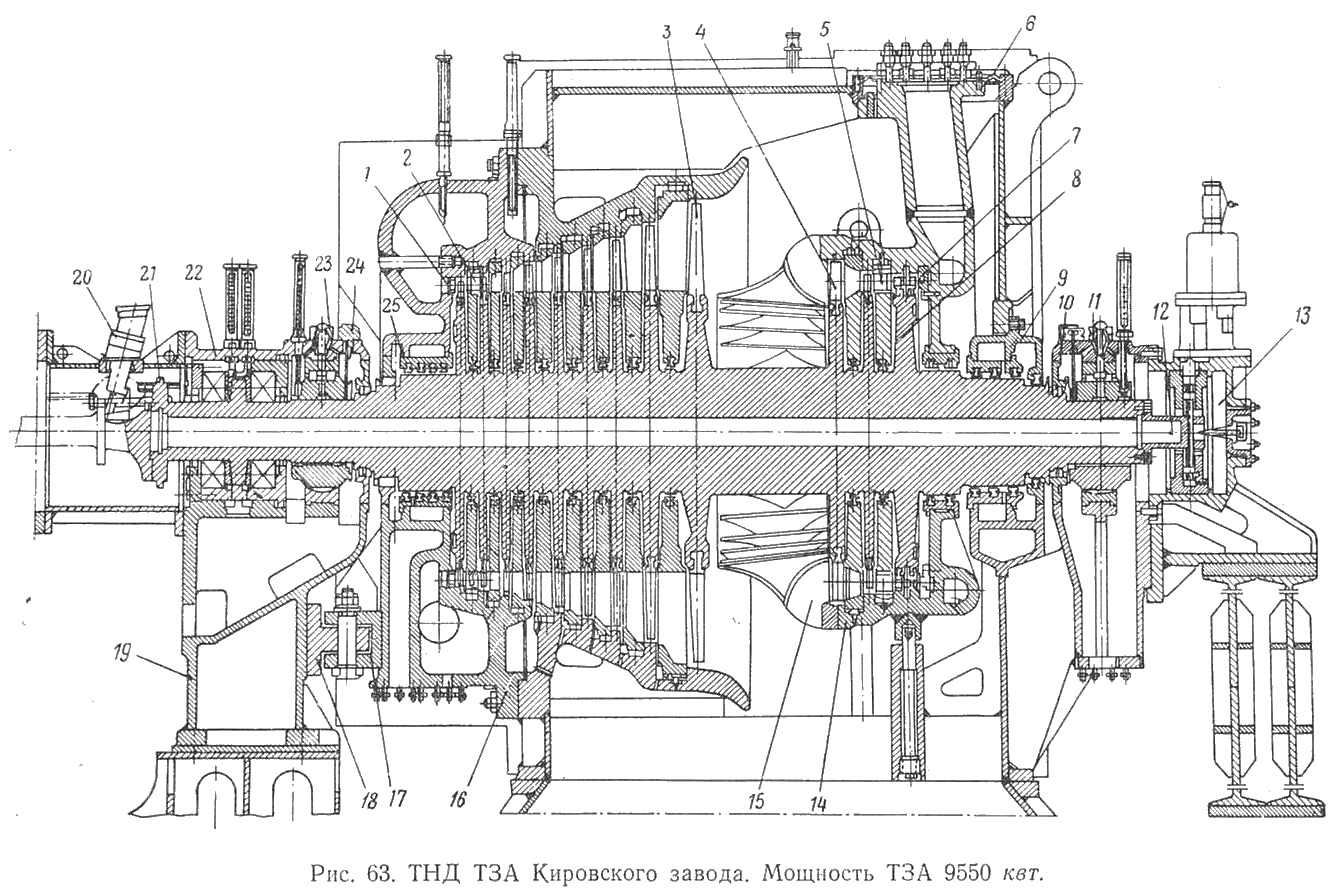

На рис. 63 показан продольный разрез ТНД, которая совместно с рассмотренной ТВД входит в состав турбозубчатого агрегата. Проточная часть ТНД состоит из девяти активных ступеней давления 3 с различной степенью реакции (от 15 до 50%). На носовом конце турбины расположена турбина заднего хода, состоящая из одной двухвенечной ступени скорости 8 и двух одновенечных ступеней давления 4. Рабочие лопатки всех ступеней цельнофрезерованные, соединены бандажом в пакеты. Лопатки ступеней переднего хода имеют осевые уплотнительные усики. На бандажах рабочих лопаток переднего и заднего хода выточено по два радиальных уплотнительных усика. Лопатки переднего хода, начиная с четвертой ступени, выполняются с переменным по высоте профилем. Корпус ТНД 16 сварно-литой, из углеродистой стали с горизонтальным и вертикальным разъемами. В носовой части корпуса в горизонтальном разъеме подвешен корпус ТЗХ 14. Патрубок подвода свежего пара в ТЗХ присоединен к сопловой коробке при помощи компенсатора 6 мембранного типа. К корпусу ТЗХ крепится пароотбойный щиток 15, препятствующий поступлению отработавшего пара из ТЗХ в ТНД, и наоборот. Корпус опорно-упорного подшипника 19 связан с корпусом ТНД посредством проушины 17 и шпонки 18, которая совместно с двумя горизонтальными шпонками лап фланца нижней половины корпуса обеспечивает сохранение центровки корпуса турбины с корпусом подшипника.

Сопла 1 ТНД фрезерованные и набираются в пазы верхней и нижней половин кормовой части турбины. Сегмент сопел ТЗХ 7 изготовлен в виде диска из двух половин с просверленными в нем сопловыми каналами. Диафрагма 2 второй ступени турбины ПХ стальная, остальных ступеней ТНД — чугунная с залитыми лопатками. Диафрагма второй ступени 5 ТЗХ — стальная, а последней ступени — чугунная.

Ротор турбин низкого давления и заднего хода цельнокованый из хромомолибденовой стали. На кормовом конце ротора выточены гребень упорного подшипника 22 и полумуфта 21 для соединения турбины с редуктором. На роторе проточены, так же как и на роторе ТВД, канавки и гребни для концевых уплотнений 9 и 25. К носовому концу вала ротора присоединен валик 12 с рабочим колесом измерителя скорости 13, подающий импульс регулятору скорости, который удерживает обороты турбин в пределах 103—108% номинальных. На кормовом конце ротора установлен блок защиты от осевого сдвига 20. Уплотнения 9 и 25, маслоотбойные устройства 10 и 24, опорные 11 и 23 и упорный 22 подшипники по конструкции аналогичны соответствующим деталям ТВД и различаются только размерами.

В настоящее время налажено серийное производство турбозубчатых агрегатов для танкеров типа «Пекин» и «София» мощностью 14 000 квт, которые по конструкции почти не отличаются от рассмотренного ТЗА мощностью 9550 квт. Проточная часть ТВД агрегата состоит из одновенечной регулировочной ступени и восьми активных ступеней давления с различными степенями реакции (6—15%), проточная часть ТНД— из одиннадцати ступеней давления со степенями реакции 12—64%, проточная часть ТЗХ — из одной двухвенечной ступени скорости и двух одновенечных ступеней давления.

Английское турбостроительное объединение Паметрада с 1962 г. проводит работу по стандартизации судовых паротурбинных установок. С помощью трех стандартных ТВД и четырех ТНД можно получить диапазон мощностей 7350—25 800 квт. Рабочие параметры пара (давление 5,9 и 7,6 Мн/м2, температура 510° С) стандартных турбин благоприятны для установок в целом и экономически целесообразны. Стандартная турбина высокого давления типа PSF/D Паметрада в комбинации с турбиной низкого давления типа PSF/L25 обеспечивают диапазон мощностей 11 000— 14 700 квт (давление пара перед соплами ТВД 4,2 Мн/м2, температуру 504° С, максимальная частота вращения ТВД — 91,5 об/сек и ТНД — 59,3 об/сек, скорость вращения гребного вала 1,8 об/сек). Турбина высокого давления агрегата состоит из регулировочной ступени в виде двухвенечного скоростного колеса и девяти активных одновенечных ступеней. В турбину низкого давления агрегата входит девять активных одновенечных ступеней, в ТЗХ низкого давления—двухвенечное скоростное колесо и одна активная одновенечная ступень. Передача мощности на гребной винт осуществляется посредством стандартного двухступенчатого редуктора.

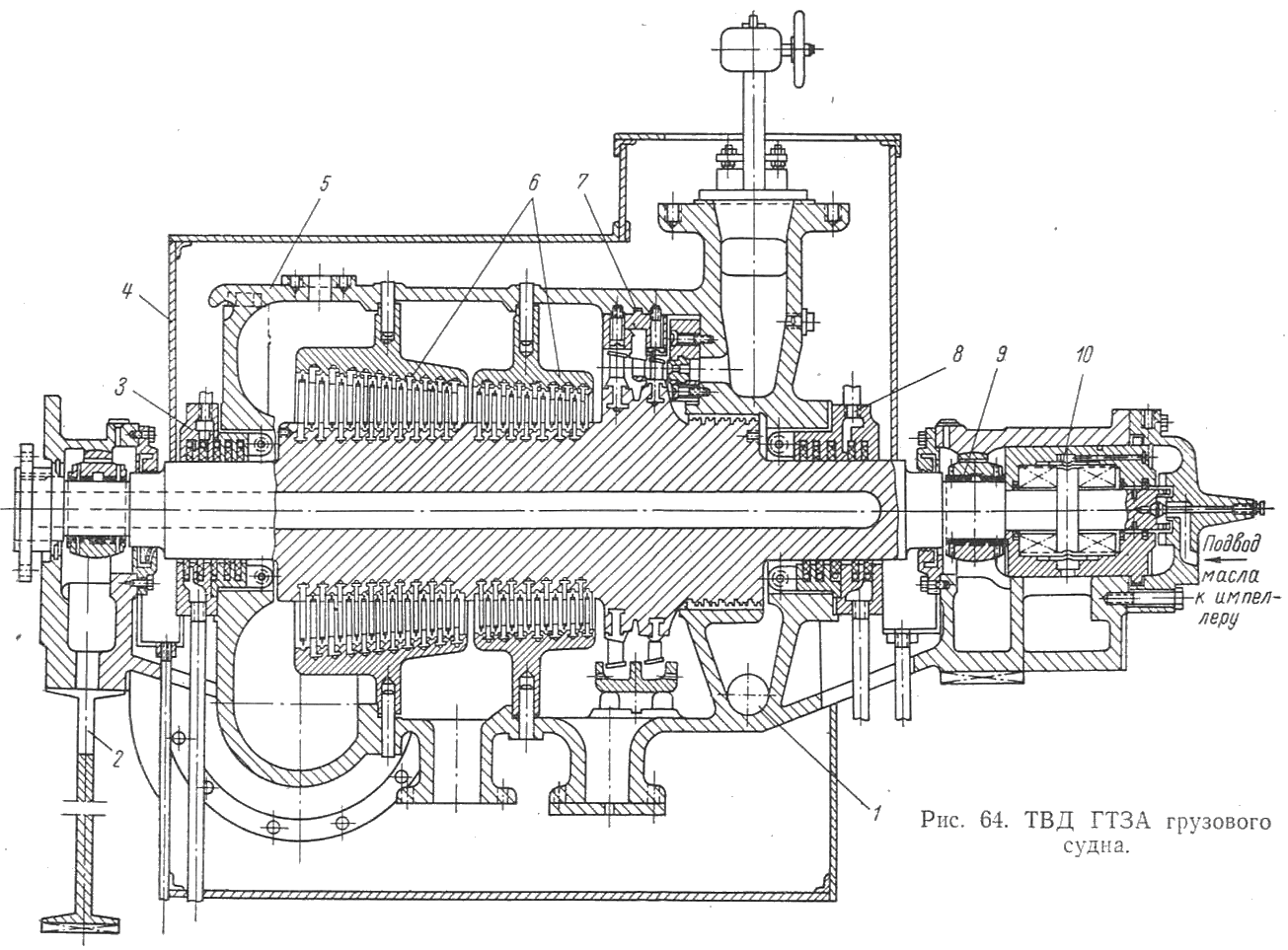

В качестве примера реактивных турбин приводится описание двухкорпусного ТЗА (для грузовых судов), состоящего из ТВД и ТНД, установленных рядом в нос от зубчатой передачи.

Проточная часть ТВД (рис. 64) включает регулировочное двухвенечное колесо и семнадцать реактивных ступеней. Ротор турбины цельнокованый, барабанного типа. Поршень думмиса откован заодно с ротором. В корпусе 5 установлены на радиальных штырях обоймы 6, в которые набраны направляющие лопатки и обойма 7 с направляющими лопатками регулировочной ступени. Стулья подшипников отлиты вместе с нижней половиной корпуса. Для компенсации тепловых расширений корпуса кормовой стул установлен на гибкой опоре 2. Снаружи корпус закрыт кожухом 4. Опорные 9 и упорный 10 подшипники самоустанавливающейся конструкции. Наружные уплотнительные коробки 3 и 8 имеют по пять угольных колец. Пар, просачивающийся через уплотнение думмиса, отводится через уравнительную трубу 1.

Проточная часть ТНД двухкорпусного агрегата состоит из двух реактивных групп, каждая из которых включает пять ступеней. Лопатки последних двух ступеней имеют переменный профиль. Проточная часть ТЗХ имеет два двухвенечных колеса. Турбины ПХ и ЗХ разделены общей выпускной камерой, соединенной с конденсатором. Корпус ТЗХ выполнен отдельно в виде вставной (опловой коробки и установлен в корпус ТНД с помощью болтов и радиальных штырей. Думмис ТНД находится в кормовой части турбины. Все остальные узлы и детали ТНД выполнены аналогично узлам и деталям для ТВД. Пар в ТЗХ проходит в сопла первой ступени, а затем, отработав во второй ступени, поступает и конденсатор.

В турбозубчатом агрегате производится два отбора пара: первый из ТВД после первой группы реактивных ступеней, а второй из ТНД после пятой ступени. Пар из камеры думмиса отводится по