- •Взаимодействие элементов пропульсивного комплекса

- •Сопротивление движению судна и его составляющие

- •Вязкостное сопротивление

- •Волновое сопротивление

- •Гребной винт как элемент пропульсивного комплекса

- •Основные геометрические элементы гребных винтов.

- •Кинематические характеристики гребного винта.

- •Гидродинамические характеристики гребного винта.

- •Гидродинамическое взаимодействие винта и корпуса судна.

- •Совместная работа комплекса винт-двигатель-корпус.

- •Изменение состояния гребных винтов в эксплуатации

Совместная работа комплекса винт-двигатель-корпус.

От соответствия винта двигателю зависит эффективность использования мощности главного двигателя. Частота вращения винта равна (или кратна при наличии редуктора) частоте вращения вала двигателя, крутящий момент двигателя равен моменту сопротивления вращения гребного винта (моменту винта) с учетом потерь на трение в валопроводе.

Для морских

транспортных судов скорость при

конкретном режиме эксплуатации

практически линейно зависит от частоты

вращения винта, так что поступь и

коэффициент момента изменяются мало,

и потребляемая винтом мощность

пропорциональна кубу частоты

![]() ,

,

где

![]() - постоянный для конкретных условий

плавания (посадка, состояние поверхности

корпуса, волнение, …) коэффициент, его

величина фактически определяется

зависимостью

- постоянный для конкретных условий

плавания (посадка, состояние поверхности

корпуса, волнение, …) коэффициент, его

величина фактически определяется

зависимостью![]() .

.

Зависимость мощности, потребляемой гребным винтом, от частоты его вращения называется винтовой характеристикой.

Рассмотрим скоростные характеристики двигателей внутреннего сгорания.

|

|

|

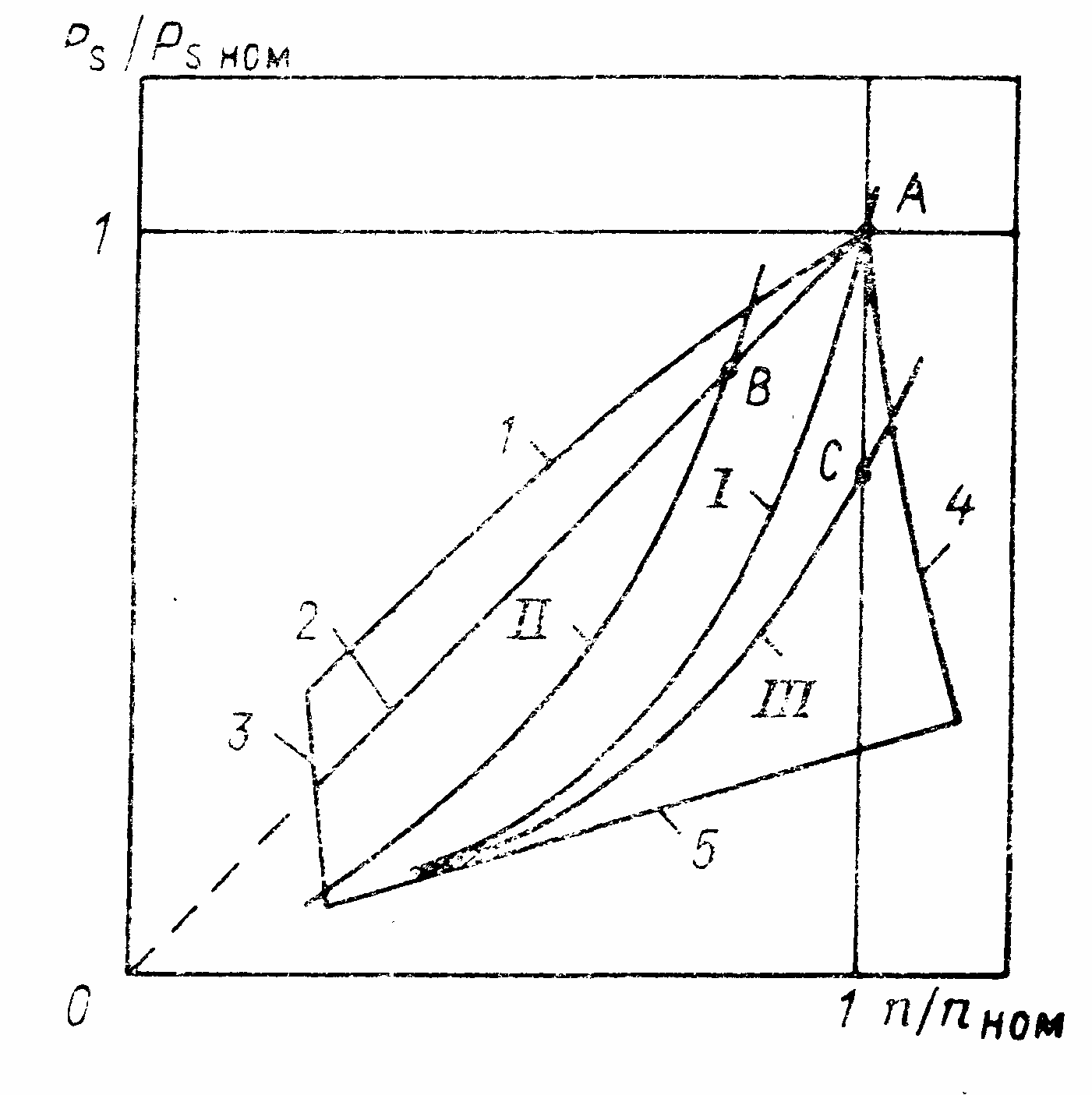

Рабочая область ДВС и соответствие гребного винта двигателю |

Область устойчивой работы двигателя в осях мощность — частота:

1 - номинальная внешняя характеристика т, е. зависимость мощности от частоты вращения при максимальной подаче топлива;

2 - ограничительная

характеристика по механической

напряженности при

![]() и

и![]() ;

;

3 - линия минимальных устойчивых оборотов;

4 - ограничительная регуляторная характеристика (обеспечивается работой регулятора, не допускающего разноса двигателя при внезапном снижении нагрузки);

5 - нижняя ограничительная характеристика (характеристика холостого хода)

Точка А диаграммы определяет длительную номинальную мощность двигателя при номинальной частоте вращения при его работе без перегрузок. При нормальной эксплуатации двигателя не допускается его работа выше заградительных характеристик по тепловой или механической напряженности (кривая 1 или 2).

На эту диаграмму

нанесены различные винтовые характеристики

— кривые

![]() .

Винт фиксированного шага согласован с

главным двигателем, если он потребляет

номинальную мощность, развиваемую

двигателем при номинальной частоте

вращения для заданных условий. Расчетная

винтовая характеристика такого винта

(кривая

.

Винт фиксированного шага согласован с

главным двигателем, если он потребляет

номинальную мощность, развиваемую

двигателем при номинальной частоте

вращения для заданных условий. Расчетная

винтовая характеристика такого винта

(кривая![]() )

проходит через точку А.

)

проходит через точку А.

Если при выходе на внешнюю ограничительную характеристику двигателя винт развивает частоту вращения меньше номинальной, то такой винт называется гидродинамически тяжелым (точка В). Гидродинамически легким считается винт, который при достижении номинальной частоты вращения (точка С) не использует полной номинальной мощности двигателя.

Несоответствие гребного винта двигателю обнаруживается в процессе испытаний и эксплуатации судна.

И для тяжелого, и для легкого винта полная мощность двигателя не используется, что приводит к меньшей эксплуатационной скорости судна, чем ее расчетное значение. Чтобы тяжелый винт соответствовал двигателю, нужно уменьшить либо шаговое отношение, либо диаметр. Легкий винт можно только заменить.

Для компенсации утяжеления гребного винта из-за увеличения сопротивления корпуса судна его проектируют с «облегчением» по шагу, так чтобы в условиях сдаточных ходовых испытаний винт был гидродинамически легким. Во время эксплуатации судна винт будет постепенно утяжеляться, и приблизительно в середине междокового периода он окажется соответствующим корпусу и двигателю, при этом будет обеспечено полное использование мощности при расчетной частоте вращения. К концу междокового периода он также перегрузит двигатель, но в меньших пределах.

Установки с турбозубчатыми агрегатами имеют внешние характеристики, значительно более благоприятные для работы как с утяжеленным винтом, так и с облегченным, поскольку они допускают регулирование мощности и частоты. Гребные винты судов с турбинными установками облегчать по шагу при проектировании не требуется.

ГРЕБНЫЕ ВИНТЫ РЕГУЛИРУЕМОГО ШАГА (ВРШ).

У судна с дизельной энергетической установкой полная мощность используeтся только при соответствии характеристик винта и двигателя, т.е. необходимо, чтобы при номинальной частоте вращения двигателя мощность, потребляемая винтом, и мощность двигателя были одинаковыми. Это равенство соблюдается лишь при одном значении скорости. При увеличении сопротивления винт окажется гидродинамически тяжелым, при уменьшении сопротивления — легким. В реальных условиях сопротивление изменяется непрерывно (изменение нагрузки, обрастание корпуса, волнение). Таким образом, при изменении условий эксплуатации двигателю соответствует не один винт, а серия гребных винтов с различными шаговыми отношениями.

Гребной винт, лопасти которого могут поворачиваться относительно осей, перпендикулярных к оси гребного винта, называется винтом регулируемого шага (ВРШ) (обычные винты - фиксированного шага). Благодаря повороту лопастей в ВРШ реализована идея совмещения серии винтов в одном движителе. Кривые действия ВРШ аналогичны диаграмме серии ВФШ по шаговому отношению. Использование ВРШ особенно важно для судов с широким диапазоном изменения сопротивления (буксиров, траулеров). Для этих судов характерны два основных режима движения — свободный ход и ход судна с возом. ВФШ, спроектированный на режим свободного хода, оказывается тяжелым при ходе с возом, а ВФШ, спроектированный на режим с возом, легок при движении на свободном ходу. Для этих судов применение ВРШ позволяет обеспечить либо увеличение тяги на швартовах и при движении с возом, либо скорости.

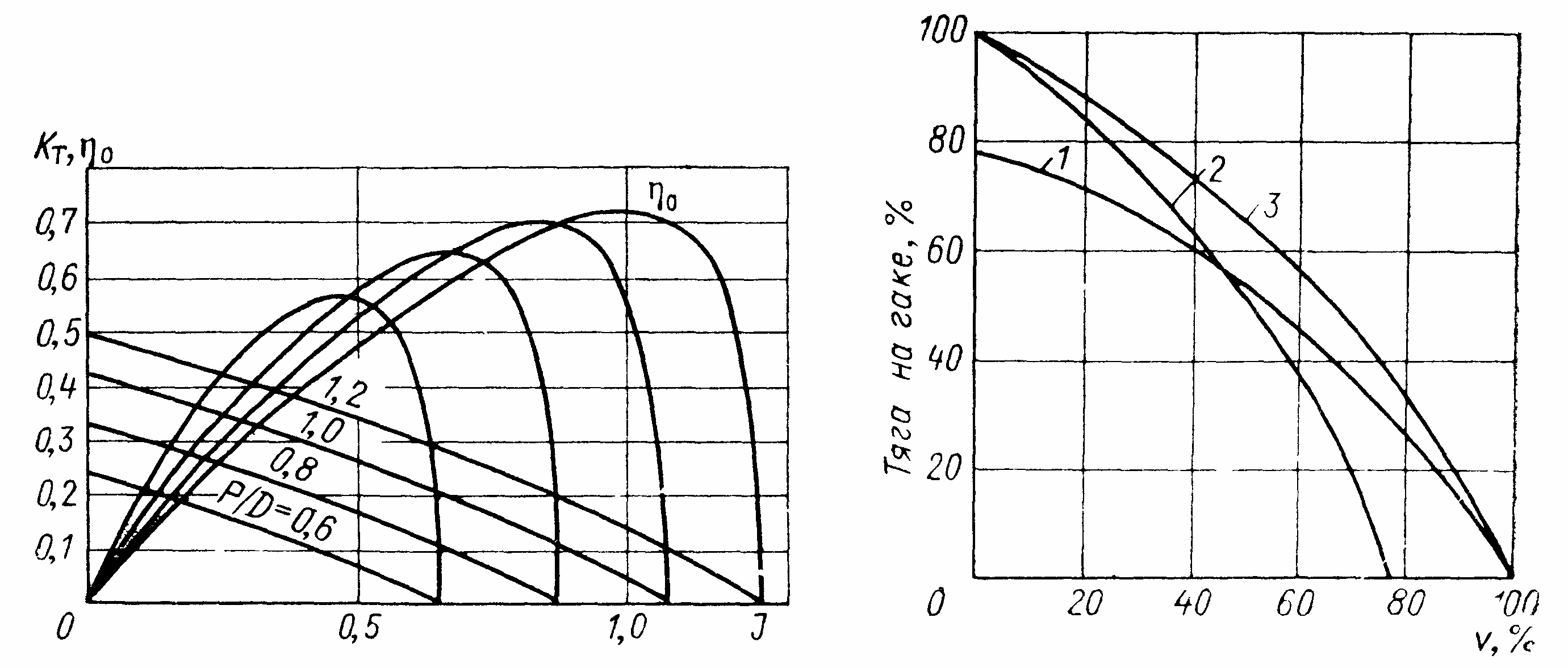

|

| |

|

Диаграмма кривых действия ВРШ |

Кривые тяги винтов при работе по верхней ограничительной характеристике |

Кривая 1 - ВФШ, спроектированный на свободный ход; кривая 2 —ВФШ, рассчитанный на швартовный режим; кривая 3 — ВРШ. Очевидно, что выигрыш от применения ВРШ тем больше, чем больше разница в сопротивлении судна на свободном ходу и с возом.

Таким образом, применение ВРШ обеспечивает использование полной мощности при произвольном значении скорости судна, выбор наиболее экономичных режимов движения при заданной скорости и получение любого значения скорости в диапазоне от полного переднего до полного заднего хода без изменения направления вращения гребного вала.

Возможность реверсирования с помощью винтов позволяет устанавливать на судне нереверсивные двигатели. Вследствие ускорения реверсирования сокращается выбег и увеличивается безопасность плавания. Возможность управления скоростью с помощью поворота лопастей обеспечивает судну лучшие маневренные качества, облегчается швартовка и постановка сетей и тралов, уменьшается вероятность рывков при натяжении буксирного троса и т.п. Резкое уменьшение числа пусков и остановок двигателя при маневрировании и швартовке существенно увеличивает моторесурс дизелей. На некоторых специальных типах судов, например пожарных, вспомогательные механизмы питаются за счет отбора мощности от главного двигателя. На главные двигатели можно навешивать генераторы тока, а в случае электродвижения применять наиболее простые синхронные электродвигатели переменного тока.

Недостатки:

- КПД ВРШ на расчетном режиме, как правило, ниже (на 1—3%), чем КПД ВФШ;

- большая масса по сравнению с массой литого винта;

- увеличение первоначальных затрат на постройку судна.

Затраты на установку ВРШ обычно окупаются за один-два года эксплуатации судна, а увеличения массы установки в целом можно избежать, если главный двигатель и судно заранее проектировать с учетом применения ВРШ.

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ ГРЕБНЫХ ВИНТОВ, ИХ СВОЙСТВА, ОСОБЕННОСТИ ЭКСПУАТАЦИИ.

Процессы обслуживания и ремонта гребных винтов в первую очередь зависят от материала изготовления гребного винта. Основные материалы:

- марганцовистые латуни;

- алюминиево-никелевые бронзы;

- марганцово-алюминиевые бронзы;

- нержавеющие стали.

Все марганцовистые латуни склонны к коррозионному растрескиванию. Коррозионное растрескивание — это предельный случай коррозии под напряжением, который представляет собой полное разрушение металла в результате одновременного воздействия на него растягивающих напряжений и агрессивной среды — морской воды и даже воздуха. Растягивающие напряжения в лопастях гребных винтов возникают от нагрева при заварке пороков и трещин, при нагреве для правки лопастей, из-за неравномерного нагрева ступиц при монтаже и демонтаже гребных винтов. Для коррозионного растрескивания обычно необходимы растягивающие напряжения, приближающиеся к пределу текучести. У марганцовистых латуней разрушения наступают при меньших напряжениях и проявляются через определенный срок. По экспериментальным данным при нагреве ступицы для монтажа гребного винта на вал кислородно-ацетиленовыми или кислородно-пропановыми горелками напряжения в лопасти достигают 140 МПа. После такого нагрева ступицы гребного винта через 10—12 дней в корневых сечениях лопасти появятся микротрещины, вызванные растягивающими напряжениями, образовавшимися после нагрева. Трещина под влиянием агрессивной среды будет увеличиваться. Дальнейшее развитие трещины из-за циклических напряжений, возникающих при эксплуатации, приведет к обрыву лопасти в корневых сечениях. Поэтому не допускается монтаж и демонтаж гребных винтов из любых материалов путем неравномерного нагрева ступиц открытым пламенем.

Алюминиево-

никелевые бронзы практически не склонны

к коррозионному растрескиванию.

Однако они в диапазоне температур

![]() С

склонны к повышению хрупкости. В этом

диапазоне при нагреве относительное

удлинение уменьшается практически до

нуля. Нагрев лопасти, например, для

правки имеющегося загиба в диапазоне

этих температур, а затем приложение

ударной нагрузки неминуемо приведет к

облому выправляемого участка лопасти.

С

склонны к повышению хрупкости. В этом

диапазоне при нагреве относительное

удлинение уменьшается практически до

нуля. Нагрев лопасти, например, для

правки имеющегося загиба в диапазоне

этих температур, а затем приложение

ударной нагрузки неминуемо приведет к

облому выправляемого участка лопасти.

Осмотр гребных винтов в эксплуатации рекомендуется производить не реже одного раза в течение 6 мес. Во избежание кавитационной эрозии необходимо осуществлять правку даже самых незначительных погибов лопастей.

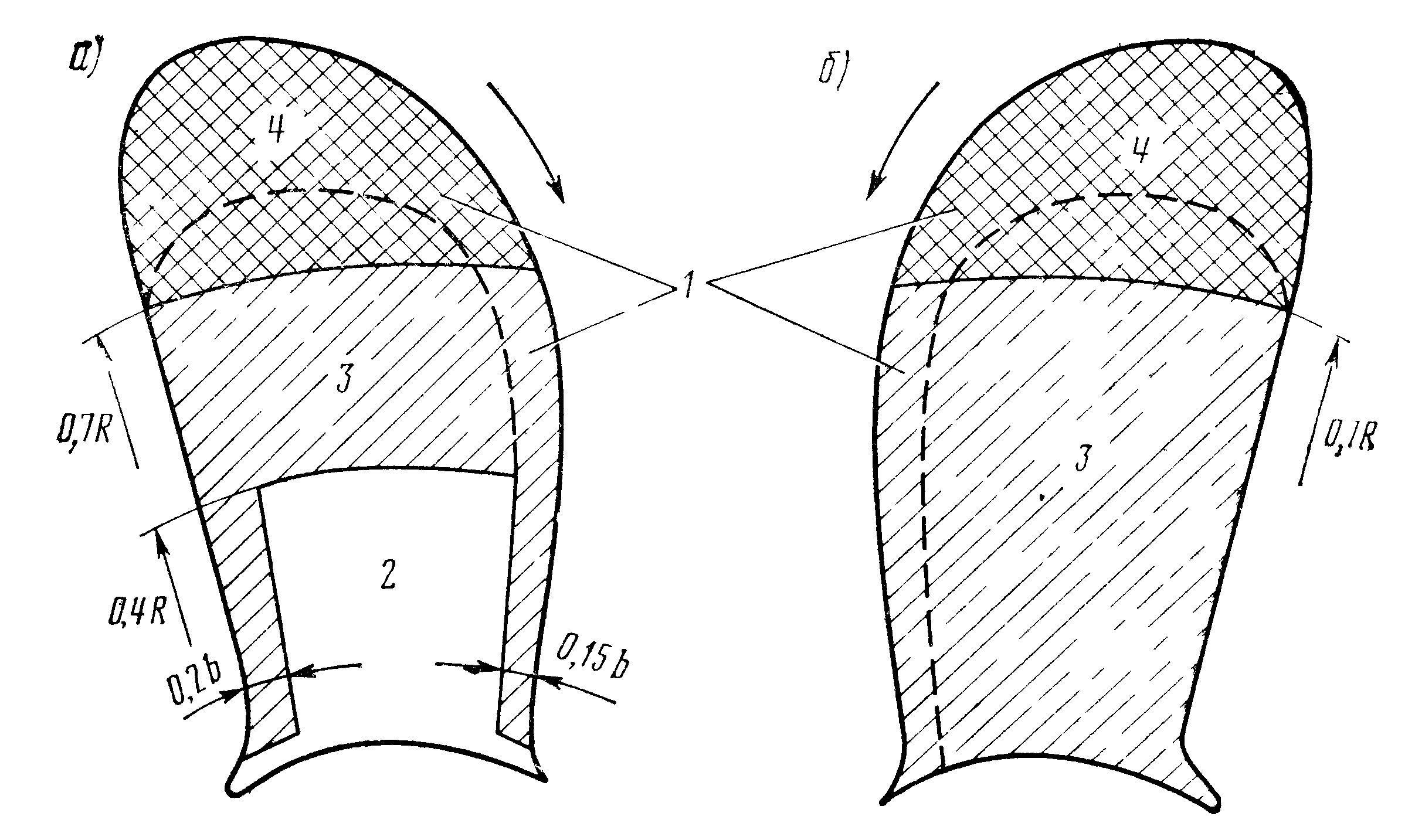

|

|

|

|

Требования к гребным винтам, находящимся в эксплуатации, дифференцируются применительно к трем зонам А, В, С. В зоне А исправление любых дефектов допускается только механическим способом в пределах допусков по ГОСТ 8054—81. В зонах В и С допускается исправление дефектов сваркой. В зоне В общая поверхность дефектов должна занимать не более 20% поверхности одной стороны лопасти, максимальный единичный дефект по площади должен быть не более 10% одной стороны лопасти. Зона С не имеет ограничений.

Трещины, выявленные в порту, в котором нельзя произвести ремонт, должны обследоваться для выявления их протяженности и глубины до здорового материала. При глубине трещин, не превышающих 2% толщины лопасти, трещины удаляют шлифованием. Более глубокие трещины засверливают по концам на глубину, превышающую на 5 мм глубину трещин, сквозные трещины засверливают насквозь. В сверления ставят заглушки, а края зачеканивают.

До окончательного ремонта частота вращения гребного винта снижается до значения

![]()

Где

![]() - номинальная частота вращения, об\мин;

- номинальная частота вращения, об\мин;

![]() - длина трещины, мм; b

-

ширина лопасти в месте трещины, мм;

- длина трещины, мм; b

-

ширина лопасти в месте трещины, мм;

К=0.7 - для зоны А в районе входящей кромки;

К=0.8 - для выходящих кромок зоны А и входящих кромок зоны В;

К=0.9 - для выходящих кромок зоны В;

К=1.0 - для зоны С.

В случае поломки лопасти в качестве временной меры следует удалить (если возможно) противоположную лопасть во избежание дисбаланса гребного винта и вибрации валопровода. Следует по возможности избегать применения сварочных работ для устранения дефектов. В частности, трещины на поверхности ступицы устраняются путем шлифования до здорового металла. Допустимая без заварки глубина трещины в ступице не должна превышать

![]()

где ![]() -наружный

диаметр ступицы, мм;

-наружный

диаметр ступицы, мм; ![]() -внутренний

диаметр ступицы, мм.

-внутренний

диаметр ступицы, мм.

В зоне

А

и В все

дефекты глубиной не более

![]() или

2 мм (что больше) необходимо удалять

шлифованием.

или

2 мм (что больше) необходимо удалять

шлифованием.

Глубина

заварки не должна превышать

![]() мм.

Операция шлифования должна производиться

при умеренном давлении инструмента.

Желательно применять для этой цели

высокоскоростной шлифовальный инструмент.

Все дефекты следует сгладить, переходы

к сошлифованному углублению выполнить

как можно плавнее. Править лопасти

желательно в горячем состоянии статической

нагрузкой без ударов.

мм.

Операция шлифования должна производиться

при умеренном давлении инструмента.

Желательно применять для этой цели

высокоскоростной шлифовальный инструмент.

Все дефекты следует сгладить, переходы

к сошлифованному углублению выполнить

как можно плавнее. Править лопасти

желательно в горячем состоянии статической

нагрузкой без ударов.

Температура нагрева латуни — 500—600°С, алюминиево-никелевой бронзы — 700—900°С, марганцово-алюминиевой бронзы —-700—800°С. Контроль температуры в процессе правки обязателен. Особенно он важен для алюминиево-никелевых бронз.

Сварку, заварку, наплавку целесообразно производить с местным предварительным подогревом исправляемого участка. Для алюминиево-никелевых бронз температура подогрева не должна превышать 150°С, для других латуней и бронз - не более 250°С.

После заварки или правки лопастей, изготовленных из материалов, склонных к коррозионному растрескиванию, необходимо производить термическую обработку в форме отжига при следующих температурах: для латуней — 350—400° С; для бронз — 500—550° С. Термическая обработка состоит в отжиге, повышение температуры при нагреве должно происходить равномерно со скоростью не более 200°С в час. Время выдержки гребных винтов при температуре отжига зависит от габаритных размеров винтов. Для гребных винтов диаметром более 2,0 и до 4,5 м включительно время выдержки составляет не менее 3 ч, диаметром более 4,5 м и до 7,0 м включительно — не менее 5 ч, диаметром более 7,0 м — не менее 6 ч. Охлаждение должно производиться равномерно до температуры 150—180° С со скоростью не более 50°С в час.

При отсутствии печей для отжига должна применяться местная термическая обработка. В этих случаях используются различные способы нагрева, так же как и при нагреве лопастей для горячей правки.

Гребные винты, изготовленные из сплавов на медной основе, категорически запрещается окрашивать. При окраске кормового подзора корпуса судна в доке необходимо принять меры, предотвращающие попадание краски на поверхность винта. Брызги краски окажутся источником питтинговой коррозии. При каждой возможности не реже одного раза в год необходимо производить очистку и шлифование лопастей.

Устранение коррозионного и эрозионного воздействия морской среды может быть обеспечено применением электрохимической катодной или протекторной защиты

Протектирующее действие на гребной винт оказывает стальной корпус судна, оборудованный местной протекторной защитой. Для этой защиты могут быть использованы протекторы из алюминиевых сплавов. Окраска корпусов судов коррозионно-стойкими покрытиями обеспечивает надежную электрическую изоляцию стального корпуса, но создает условия для коррозии гребного винта, особенно на ходу судна. На ходу гребной вал обычно «всплывает», т, е. самоизолируется масляной пленкой от корпуса. Наличие появившегося сопротивления между валом и корпусом судна приводит к резкому снижению тока, проходящего к гребному винту. В связи с этим для надежной противокоррозионной защиты гребных винтов должен быть создан электрический контакт между валом и корпусом, который обеспечивается контактно-щеточными устройствами.