- •Основними параметрами режиму контактного точкового зварювання хрестоподібних з’єднань арматурних виробів, на які необхідно настроювати зварювальну машину, є:

- •Зусилля стиску електродами стержнів, що зварюються, Ре (кН) встановлюють за даними табл. 3.2.

- •1). Визначаємо:

- •4). Зусилля стиску електродами стержнів, що зварюються, Ре (кН) встановлюємо за даними табл. 3.2: Ре=4,1 кН.

- •Показник

- •Маловуглецева А-I

- •Таблиця 5.3

- •Таблиця 5.4

- •Таблиця 5.5

- •Таблиця 5.6

- •Закінчення табл. 6.1

1

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

Одеська державна академія будівництва та архітектури Кафедра процесів і апаратів в технології будівельних матеріалів

МЕТОДИЧНІ ВКАЗІВКИ

ДО ВИКОНАННЯ ПРАКТИЧНИХ РОБІТ З КУРСУ

«АРМАТУРАЗАЛІЗОБЕТОННИХКОНСТРУКЦІЙ»

ДЛЯ СТУДЕНТІВ БУДІВЕЛЬНО-ТЕХНОЛОГІЧНОГОІНСТИТУТУ СПЕЦІАЛЬНОСТІ 7.092104

«ТЕХНОЛОГІЯ БУДІВЕЛЬНИХ КОНСТРУКЦІЙ, ВИРОБІВ І МАТЕРІАЛІВ»

Одеса -2010

2

«ЗАТВЕРДЖЕНО» УДК 666.982.24/.693.554(073) Радою будівельно - технологічного

інституту ОДАБА, протокол №10 від 24 червня 2010 року

Методичні вказівки обговорені та рекомендовані до друку на засіданні кафедри процесів та апаратів в технології будівельних матеріалів, протокол №11 від 7 червня 2010 р.

Склали: Коваль С.В., д.т.н., професор кафедри ПАТБМ ОДАБА Поляков Д.М. асистент

Рецензенти: Вировий В.М., д.т.н., професор, завідувач кафедри ВБК ОДАБА Бабаєвська Т.В., к.т.н., завідувач сертифікованої будівельної

лабораторії ВАТ „Будіндустрія” (Запоріжжя)

Данні методичні вказівки відображають основні розділи робочих про-

грам спеціалізованого курсу „Арматура залізобетонних конструкцій” для студентів очної та заочної форми навчання спеціальності 7.092104 «Технологія будівельних конструкцій, виробів і матеріалів». Вони включають методики практичних занять відповідно до норм часу та мінімуму обов'язкових вимог до підготовки. Метою виконання методичних вказівок є систематизація матеріалу й придбання поглиблених знань в окремих питаннях курсу, одержання навичок роботи з літературою, аналіз та оформлення матеріалу.

Відповідальний за випуск: зав. кафедри ПАТБМ д.т.н., проф. О.С.Шинкевич

3

ЗМІСТ

Стор.

ПЕРЕДМОВА……………………………...………...................................................4

Практична робота №1 |

|

ПОСТАЧАННЯ ТА ЗБЕРІГАННЯ АРМАТУРНОЇ СТАЛІ............................... |

5 |

Практична робота №2 |

|

РІЗАННЯ ПРУТКОВОЇ АРМАТУРИ ПРИВОДНИМИ ВЕРСТАТАМИ.......... |

9 |

Практична робота №3

КОНТАКТНО-ТОЧКОВЕ ЗВАРЮВАННЯ……………………………………13

Практична робота №4

КОНТАКТНО-СТИКОВЕ ЗВАРЮВАННЯ АРМАТУРИ…………………….20

Практична робота №5

ЕЛЕКТРОТЕРМІЧНИЙ СПОСІБ НАТЯГАННЯ АРМАТУРИ………………24

Практична робота №6

МЕХАНІЧНИЙ СПОСІБ НАПРУЖЕННЯ АРМАТУРИ……………………..37

Практична робота №7

ЕЛЕКТРОТЕРМОМЕХАНІЧНИЙ МЕТОД НАТЯГАННЯ АРМАТУРИ…...45

Практична робота №8

КОНТРОЛЬ НАТЯГУ АРМАТУРИ……………………………………………51

ЛІТЕРАТУРА…………………………………………………………....58

4

ПЕРЕДМОВА

Важливим видом діяльності будівельника-технолога є проектування на науковій основі сучасних методів виконання арматурних робіт при виготовленні залізобетонних звичайних і попередньо напружених конструкцій.

Арматурні вироби – це основні елементи залізобетонних конструкцій, які застосовуються у промисловому і цивільному будівництві. Основною умовою для підвищення ефективності виробництва таких конструкцій є підготовка висококваліфікованих фахівців, здатних вирішувати проблеми, пов’язані з розвитком і вдосконаленням технології виробництва арматурних виробів.

Арматура (в першу чергу, попередньо напружена) використається для підвищення опору конструкцій згинаючим навантаженням. Арматурні стрижні для армування залізобетонних конструкцій виготовляють із вуглецевих і низьколегованих сталей. Вимоги до арматурного прокату встановлюються відповідно до ДСТУ З760-98, реалізація якого спрямована на впровадження в Україні стандартів на рівні європейських норм. Одночасно допускається дія ГОСТ 14098-91 на арматурний прокат. Для кожного класу гарячокатаної арматури встановлені певні марки сталей: гладенька: клас A240 (A-I); періодичного профілю (рифлена): класи А300 (AІІ), А400 (А-III),

А600 (A-IV), A800 (A-V), A1000 (A-VI). Термічно зміцнена арматура - класи Ат400, Ат500, Ат600, Ат800, Ат1000, Ат1200.

Курс «Арматура для залізобетонних конструкцій», для якого призначено дані методичні вказівки, розпочинає цикл профілюючих технологічних дисциплін з підготовки бакалаврів за професійним спрямуванням «Технологія будівельних конструкцій, виробів і матеріалів». Зміст його ґрунтується на знаннях, набутих студентами при вивченні курсів «Будівельне матеріалознавство», а також курсів, що викладаються паралельно: «Металознавство і зварювання», «Процеси і апарати у виробництві будівельних конструкцій, виробів і матеріалів». Він є базовим для вивчення таких дисциплін, як «Технологічні процеси виробництва бетонних та залізобетонних виробів», «Технологічні лінії виробництва бетонних та залізобетонних виробів», «Проектування та реконструкція підприємств будівельної індустрії».

В даних методичних вказівках систематизовано положення, пов’язані із проектуванням технологічних процесів виготовлення арматурних виробів. Методичні вказівки складаються із восьми практичних занять, що охоплюють основні частини лекційного курсу.

Методичні вказівки рекомендовано студентам, що навчаються за професійним спрямуванням «Технологія будівельних конструкцій, виробів і матеріалів» денної і заочної форм навчання, в тому числі під час дипломного проектування. Вони також можуть бути корисні для фахівців, що працюють у будівельній галузі.

Розробка методичних вказівок базується на наступних матеріалах:

1.Безусяк О.В., Лушнікова Н.В. Арматура для залізобетонних конструкцій: навчальний посібник /під ред. Л.Й.Дворкіна. –Рівне: НУВГП, 2010. -156 с.

2.Технологія виробництва арматурних елементів і виробів для залізобетонних конструкцій: Навчальний посібник / М.М. Зайченко, С.М. Толчин, В.І. Братчун, А.Г. Доля. – Макіївка: ДонДАБА, 2001. – 93 с.

3.Коваль.С.В. Арматура железобетонных конструкций: электронный конспект лекций. Каф.ПАТСМ ОГАСА, 2010, 92 с. (сайт кафедры ПАТСМ)

5

Практична робота №1

ПОСТАЧАННЯ ТА ЗБЕРІГАННЯ АРМАТУРНОЇ СТАЛІ

Завдання. Розрахувати площу складу арматури з дотриманням норм технологічного проектування.

Постачання арматурної сталі на підприємства будівельної індустрії проводиться партіями залізничним (піввагони, платформи) або автомобільним транспортом.

Арматурний прокат у прутках виготовляють мірної і немірної довжини від 6 м до 12 м. За згодою виробника зі споживачем допускається виготовлення прутків довжиною менше ніж 6 м і більше ніж 12 м.

Арматурний прокат постачають у прутках і мотках. Вид постачання арматурного прокату зазначають у замовленні (контракті). Арматурний прокат у прутках пакують у в'язки масою не більше ніж 15 т. У разі постачання у мотках кожен моток повинен складатися з одного відрізка арматурної сталі. Маса партії арматурного прокату не повинна перевищувати 70 т.

Дріт постачають у мотках масою 30-120 кг або бухтах масою не більше 1,5 т. Внутрішній діаметр бухти повинен бути не меншим 100d, де d - діаметр арматури в мм. При недотриманні цієї вимоги виникають великі напруження при вигині, що в свою чергу, призводить до зміни внутрішньої структури сталі.

Сталеві канати намотуються на дерев’яні чи металеві барабани або змотуються у бухти. Рекомендовані габаритні розміри бухт: зовнішній діаметр – не більше 1200 мм, висота бухти – не більше 800 мм, внутрішній діаметр бухти повинен бути не менше 15 номінальних діаметрів канату.

Гарантовані якості кожної партії підтверджуються сертифікатами підпри- ємства-виробника. До кожної бухти або в’язки прутків повинен бути надійно закріплений ярлик, на якому вказують:

-товарний знак і назву підприємства-виробника;

-умовне позначення арматурної сталі (наприклад, арматурна сталь діаметром 20 мм класу міцності А800: 20А800 ДСТУ 3760:2006);

6

-номер партії ;

-клеймо технічного контролю.

Зберігання арматурної сталі, яка надходить на завод, проводиться у закритих неопалюваних приміщеннях, розрахованих на 20 - 25 добовий запас. Розвантажують сталь з транспортних засобів мостовим краном вантажопідйомністю до 10 т.

Арматурну сталь, яка надходить у бухтах, зберігають у штабелях. Розміри штабелю згідно норм технологічного проектування підприємств збірного залізобетону визначається із наступних умов. Маса металу, який розміщується на одному метрі квадратному площі складу, (метал в бухтах ) не повинна перевищувати NБ =1,2 т.

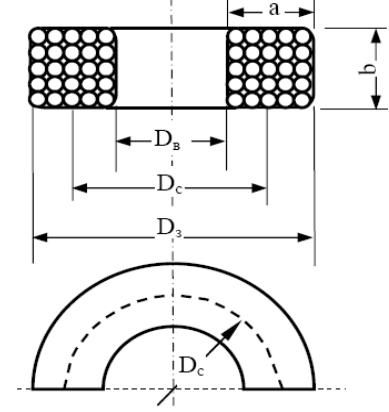

Розглянемо бухту дроту внутрішнім діаметром Dв, зовнішнім Dз, середнім Dc (рис. 2.1). Ширина перерізу бухти а, висота b. Тоді:

Dc = Dв + a. (1.1)

Враховуючи, що Dв ≥ 100 d, де d - діаметр дроту, отримаємо:

Рис.1.1. Основні геометричні параметри бухти дроту

7 |

|

Dc = 100 d + a. |

(1.2) |

Тоді довжина бухти вздовж середнього її діаметра складатиме: |

|

Lc = π Dc = π ( 100 d + a ). |

(1.3) |

Площа перерізу бухти: |

|

F = a b. |

(1.4) |

Об’єм дроту в бухті: |

|

V = Lc F = π (100 d + a ) a b. |

(1.5) |

Знайдемо масу бухти m, ввівши коефіцієнт k, який враховує те, що |

|

дріт має круглу форму перерізу: |

|

k = Fкр / Fкв = (π d2) / (4d2)= π /4 = 0,785 |

(1.6) |

Тоді: m=kρV=kρπ(100d+a)ab, де ρ - густина металу; ρ=7850 кг/м3. |

|

Враховуючи, що а ≈ b, остаточно отримаємо: |

|

m = kπρ (100d +a)a2 |

(1.7) |

Користуючись формулою (1.7) і прийнявши горизонтальне розміщення бухт, ведеться розрахунок площ складу з дотриманням норм технологічного проектування.

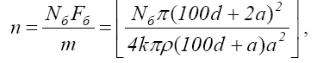

(1.8)

де n – кількість бухт, шт.; Nб – усереднена маса сталі у мотках (бухтах), що розміщується на 1 м2 площі складу, т; Fб – площа, яку займає бухта, м2; квадратні дужки вказують на те, що частка від ділення заокруглена до меншого значення з точністю до 1).

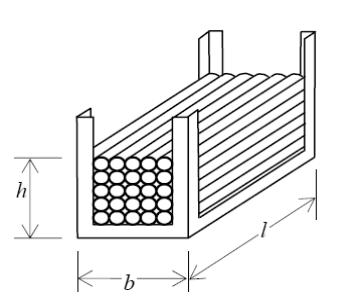

Пруткову арматуру і прокатний профіль зберігають на стелажах чи у штабелях. Розглянемо штабель довжиною l, шириною b, висотою h (рис. 2.2). Маса арматури в штабелі дорівнює:

m = bhlρk |

(1.9) |

Площа основи штабеля: |

|

Fo =lb. |

(1.10) |

8

Враховуючи, що згідно норм технологічного проектування, маса сталі в прутках і сортового прокату, розміщених на 1 м2 площі складу, не повинна перевищувати Nc = 3,2 т, отримаємо:

|

m / Fo ≤ Nc ; |

(1.11) |

або |

bhlρk / (bl) ≤ Nc |

|

Звідси, висота штабеля h, становитиме: |

||

|

h ≤ Nc /(kρ) |

(1.12). |

Між |

штабелями створюються |

вільні Рис. 1.2. Схема складування арма- |

турної сталі у штабелі

проходи шириною 0,5…1 м.

Арматура перевозиться зі складу в арматурний цех мостовим краном, самохідним візком або автотранспортом. Загальна площа складу арматури визначається за залежністю:

F = ( Aб / Nб + Aс / Nс + Aп / Nп ) k1, |

(1.13) |

де Аб, Ас, Ап - запас арматури відповідно в бухтах, пруткової арматури, прокатного профілю; Nб, Nс, Nл - норма розміщення матеріалу відповідно в бухтах, пруткової арматури, прокатного профілю на 1м2; k1 - коефіцієнт, який враховує проходи.

ВАРІАНТИ ЗАВДАНЬ

№ |

|

|

бухти |

|

|

|

штабель |

|

|

Nб, Т |

Dз, мм |

Dв, мм |

a, мм |

d, мм |

L, м |

b, м |

h, м |

||

1 |

0,8 |

1200 |

600 |

650 |

5,5 |

6 |

|

0,5 |

0,53 |

2 |

0,9 |

1100 |

900 |

600 |

10 |

7 |

|

0,8 |

0,55 |

3 |

1 |

1200 |

1000 |

550 |

18 |

8 |

|

1,2 |

0,57 |

4 |

1,1 |

1050 |

800 |

500 |

16 |

9 |

|

1 |

0,6 |

5 |

1,2 |

950 |

700 |

700 |

6 |

10 |

|

0,6 |

0,55 |

6 |

0,95 |

1050 |

1200 |

750 |

12 |

11 |

|

0,7 |

0,6 |

7 |

1 |

1000 |

1200 |

650 |

14 |

12 |

|

1 |

0,49 |

8 |

0,85 |

1050 |

800 |

800 |

8 |

7 |

|

0,65 |

0,6 |

9 |

0,75 |

1100 |

900 |

750 |

10 |

8 |

|

0,8 |

0,61 |

0 |

1,1 |

1200 |

1100 |

550 |

12 |

9 |

|

0,7 |

0,6 |

9

Практична робота №2

РІЗАННЯ ПРУТКОВОЇ АРМАТУРИ ПРИВОДНИМИ ВЕРСТАТАМИ

Завдання. Вивчити процес різання пруткової арматури та провести технологічні разрахунки

Для виготовлення арматурних елементів арматурну сталь заготовляють на спеціальних верстатах. Пруткову арматурну сталь ріжуть на приводних верстатах. Кінематична схема верстату наведена на рис. 2.1. Верстат приводиться в дію від електродвигуна за допомогою пасової та зубчастої систем передач.

Рис. 2.1. Кінематична схема приводного верстату:

1 – електродвигун; 2 – система передач; 3 – маховик; 4 – ексцентриковий вал; 5 – верхній (рухомий) ніж; 6 – нижній (нерухомий) ніж; 7 – ар-

матурний пруток

Арматурний пруток, що перерізується, вкладається між нижнім нерухомим та верхнім рухомим ножами. Верхній ніж при повному оберті ексцентрикового валу буде мати робочий хід вниз і холостий вверх. Під час холостого ходу ножа маховик набирає живу силу(інерцію), яка витрачається потім на різання під час робочого ходу ножа. Таким чином забезпечується рівномірна робота машини

10

при незначній потужності електродвигуна. Кількість ходів ножа залежить від передаточного числа зубчастої передачі і становить 33...39 за 1 хв.

Станина верстата монтується на фундаменті. Ножі повинні мати заточку під кутом 75о – 85о. На верстатах типу СМЖ-172А та СМЖ-322 виконують різання арматурної сталі класів А240С, А400С таА500С діаметром до 40 мм.

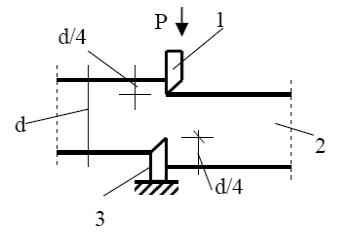

Хід процесу різання

Хід процесу різання наведено на рис. 2.2. При різанні круглої арматурної сталі спочатку фаски ножів вдавлюються в пруток на глибину 1/4d. Далі сталь ущільнюється, і в ньому виникають значні напруження. Це призводить до по-

яви вздовж лінії розрізу тріщин, тобто виникають деформації зсуву. |

|

|

При подальшому збільшенні зусиль на ножі пруток ламається. При |

|

|

тупих ножах вдавлення фасок ножів |

|

|

відбувається, а відразу проходить |

|

|

формація зсуву по всій площі перерізу |

|

|

Тому при роботі із затупленими |

|

|

ми верстат швидко зношується. Для |

|

|

вномірного зношування ножів їх |

|

|

ють місцями через кожні 5 - 6 днів |

|

|

умов техніки безпеки при вкладанні |

Рис. 2.2. Схема процесу різання |

|

прутків у верстат, руки потрібно трима- |

арматурної сталі: |

|

ти на відстані не ближче, ніж 10 см від |

1 – верхній рухомий ніж; |

|

2 – арматурний пруток; |

|

|

ножів. |

3 – нижній нерухомий ніж |

|

|

|

|

Напруження зсуву під час перелому прутка визначається за залежністю: |

||

Rз =P/(nkF) ≥ Rзн; |

(2.1) |

|

де Р - величина зусилля, яке діє на ножі, МН; n - число прутків, що ріжуться одночасно, шт.; k - коефіцієнт, що враховує форму поперечного перерізу прутка (k = 0,75 для круглої форми; k = 1 для прямокутної); R3н - границя міцності сталі при зсуві, МПа; R3 - напруження зсуву під час перелому прутка, МПа; F – площа поперечного перерізу прутка, м2.

11

Організація процесу різання

Організація процесу різання наведена на рис. 2.3. Кількість приймальних роликових столів визначається довжиною заготовок арматурних елементів, а подавальних - довжиною прутків, які надходять зі складу арматурної сталі. Рівень ножів верстату повинен співпадати з поверхнею роликів подавального і приймального рольгангів. Це досягається висотою фундаменту.

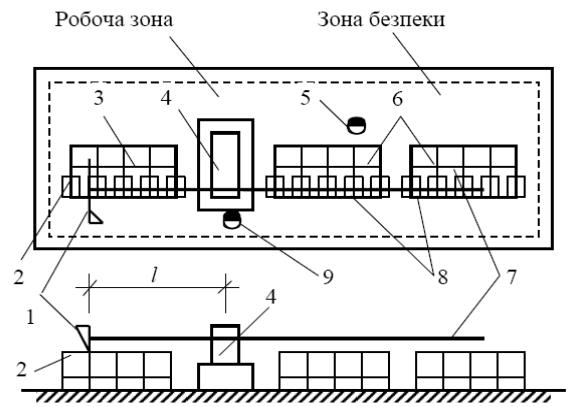

Рис. 2.3. Організація процесу різання на приводних верстатах:

1 - пересувний упор; 2 - приймальний роликовий стіл; 3 – стелаж арматурної сталі; 4 – приводний верстат; 5 – арматурник І розряду; 6 – стелаж арматурної сталі; 7 – арматурна сталь; 8 – подавальний роликовий стіл; 9 - арматурник ІІІ розряду

Заготовлення арматурних прутків здійснюється ланкою робітників

у складі двох арматурників. Арматурник III розряду (верстатник) встановлює задану довжину різання і проводить різання прутків.

Арматурник I розряду вкладає пучки прутків на стелажі подавального роликового стола (рольгангу) і забирає відрізані прутки зі стелажа приймального рольгангу.

12

На відстані 1,0 м від обладнання розташована робоча зона арматурників. Далі знаходиться зона безпеки. Ширина її складає 0,5 м.

Таблиця 2.1. Основні механічні характеристики дротяної арматури і арма-

турних канатів

Клас |

Діа- |

Профіль |

Тимчасо- |

Норматив- |

Модуль |

Кіль- |

|

метр, |

|

вий опір |

ний опір, |

пружнос- |

кість |

|

мм |

|

розриво- |

МПа |

ті, МПа |

згинів |

|

|

|

ві, МПа |

|

|

на 180° |

B-I |

3...5 |

Гладкий дріт |

540-830 |

550 |

1,96×105 |

4 |

Bр-I |

3 |

Дріт пері- |

|

420 |

1,96×105 |

4 |

|

|

одичного |

|

|

|

|

|

4 |

профілю |

|

415 |

1,96×105 |

4 |

|

|

|

||||

|

5 |

|

|

405 |

1,96×105 |

4 |

В-II |

3 |

Високоміц- |

1860- |

1520 |

1,96×105 |

9 |

|

|

ний дріт гла- |

1370 |

|

|

|

|

4 |

дкий |

|

1440 |

|

7 |

|

|

|

|

|||

|

5 |

|

|

1360 |

|

5 |

|

6 |

|

|

1280 |

|

- |

|

8 |

|

|

1120 |

|

- |

Вр- |

3 |

Дріт високо- |

1760- |

1490 |

1,96×105 |

4 |

II |

|

міцний пері- |

1275 |

|

|

|

|

|

одичного |

|

|

|

|

|

4 |

профілю |

|

1400 |

|

3 |

|

|

|

|

|||

|

5 |

|

|

1280 |

|

3 |

|

6 |

|

|

1200 |

|

- |

|

7 |

|

|

1120 |

|

- |

|

8 |

|

|

1040 |

|

- |

К- |

6 |

Арматурні |

1860- |

1480 |

1,76×105 |

3 |

2×7 |

9 |

канати |

1960 |

1400 |

|

4 |

|

|

|

|

|||

|

12 |

|

|

1360 |

|

4 |

|

15 |

|

|

1320 |

|

4 |

К- |

14 |

Арматурні |

1860- |

1440 |

1,76×105 |

- |

2×19 |

|

канати |

1960 |

|

|

|

13

Практична робота №3.

КОНТАКТНО-ТОЧКОВЕ ЗВАРЮВАННЯ

Завдання. Визначити параметри режиму контактного точкового зварювання

Контактно-точкове електрозварювання арматури застосовують для отримання хрестоподібних з’єднань арматурних стержнів при виготовленні зварних арматурних сіток і каркасів, а також для приварювання внапуск круглих арматурних стержнів до елементів плоского прокату – штабової, кутової та інших видів сортової сталі.

Високу якість та міцність зварних з’єднань забезпечують правильним вибором основних параметрів режиму зварювання, який залежить від діаметру зварювальної арматури і марки сталі, з якої вона виготовлена.

Залежно від тривалості зварювання, сили й густини зварювального струму розрізняють м'який і жорсткий режими зварювання.

М'який режим характеризується порівняно тривалим проходженням струму (від 0,5 до кількох секунд), силою струму (4...8)·103 А і густиною струму

(8...12)·10-5 А/м2.

Жорсткий режим більш доцільний у техніко-економічному відношенні, відрізняється надто короткою тривалістю зварювання – 0,01...0,5 с при струмі силою (8...20)·103 А і густині струму (12...30)·10-5 А/м2.

Основними параметрами режиму контактного точкового зварювання хрестоподібних з’єднань арматурних виробів, на які необхідно настроювати зварювальну машину, є:

сила зварювального струму Iзв, яка визначається потужністю контактної машини і включенням певного ступеня регулювання трансформатора;

витримка під струмом tзв, на яку повинен бути настроєний регулятор часу;

зусилля стиску електродами машини Ре, що встановлюється шляхом регулювання системи стиску електродів машини.

Величину зварювального струму Iзв (А) визначають за формулою:

Ізв =іа Sa , |

(3.1) |

14

де ia - густина струму, А/мм2 (табл. 3.1);

Sa - площа поперечного перерізу стержнів, які зварюються, мм2 (якщо стержні, що утворюють хрестоподібне з’єднання, мають різний діаметр, то приймають площу поперечного перерізу стержня з меншим діаметром).

Таблиця 3.1. Величина густини зварювального струму

Діаметр сталі, мм |

Густина струму, А/мм2 |

Рекомендована витри- |

|||

|

|

|

|

мка під струмом, с |

|

2 |

...5 |

600... |

500 |

0,05 |

...0,1 |

6... |

8 |

400... |

300 |

0,1... |

1,6 |

10... |

12 |

200... |

100 |

1,6... |

2,0 |

16... |

25 |

100... |

50 |

2,0... |

4,0 |

Напруга зварювального струму приймається Uзв=3...5 В. Потужність зварювального трансформатора Nзв (ква) визначають за формулою:

Nзв = |

I зв U зв |

, |

(3.2) |

|

1000 |

||||

|

|

|

Витримку під струмом (с) обчислюють в залежності від класу арматурної

сталі, що зварюється, за формулами:

tзв = ( |

344902 ) d 3,81 для арматурної сталі класів A300 і A400, А50 |

|

І зв |

tзв = ( |

343202 ) d 3,78 для арматурної сталі класів A240, |

|

І зв |

де d - менший діаметр стержнів, що зварюються, мм. Тривалість циклу зварювання обчислюють за формулою:

Tц.зв. = ( ПВtзв ) 100%,

факт.

де Тц.зв - тривалість циклу зварювання, с;

(3.3)

(3.4)

(3.5)

ПВфакт - фактична тривалість включення зварювальної машини (20% - технічна характеристика зварювальної машини);

ПВфакт можна визначити за формулою:

|

|

15 |

|

|

||

|

|

Nтр |

|

2 |

|

|

ПВ |

= |

|

100%, |

(3.6) |

||

|

||||||

факт |

|

|

|

|

||

|

|

Nкр |

|

|

||

де Nтр - тривала потужність зварювальної машини (ква), що обчислюється за формулою:

Nтр = Nном |

ПВном |

, |

(3.7) |

|

100 |

||||

|

|

|

де Nном - номінальна потужність зварювальної машини (паспортна характеристика машини, яку наведено в табл. 3.3-3.4);

Nкр – короткочасна потужність зварювальної машини (Nкр = Nзв).

Зусилля стиску електродами стержнів, що зварюються, Ре (кН) встановлюють за даними табл. 3.2.

Таблиця. 3.2. Величиназусиллястискуелектродамистержнів, щозварюються

Клас арматури |

Співвідно- |

|

Діаметр меншого стержня d1, мм |

|

||||||

меншого діамет- |

шення діа- |

|

|

|

|

|

|

|

|

|

ру |

метрів сте- |

|

|

|

|

|

|

|

|

|

|

ржнів d1/d2 |

|

|

|

|

|

|

|

|

|

|

|

РекомендованезусиллястискуелектродамиРе, |

||||||||

|

|

|

|

|

|

кН |

|

|

|

|

|

|

3 |

4 |

5 |

6 |

|

8 |

10 |

12 |

14 |

A240, A300, |

1 |

1,0 |

1,4 |

1,8 |

2,4 |

|

4,1 |

5,3 |

7,6 |

8,8 |

A400, А500 |

|

|

|

|

|

|

|

|

|

|

А600 |

0,5-0,25 |

1,0 |

1,0 |

1,2 |

2,0 |

2,5 |

4,0 |

4,4 |

5,5 |

|

|

|

|

|

|

Продовження табл. 3.2 |

|||||

|

|

|

|

|

||||||

Клас арматури |

Співвідно- |

|

Діаметр меншого стержня d1, мм |

|

||||||

меншого діамет- |

шення діа- |

|

|

|

|

|

|

|

|

|

ру |

метрів сте- |

|

|

|

|

|

|

|

|

|

|

ржнів d1/d2 |

|

|

|

|

|

|

|

|

|

|

|

РекомендованезусиллястискуелектродамиРе, |

||||||||

|

|

|

|

|

|

кН |

|

|

|

|

|

|

16 |

20 |

22 |

25 |

|

28 |

32 |

36 |

40 |

A240, A300, |

1 |

1,0 |

1,4 |

1,8 |

2,4 |

|

4,1 |

5,3 |

7,6 |

8,8 |

A400, А500 |

|

|

|

|

|

|

|

|

|

|

А600 |

0,5-0,25 |

1,0 |

1,0 |

1,2 |

2,0 |

|

2,5 |

4,0 |

4,4 |

5,5 |

Примітка: d2 - діаметр більшого стержня; d1/d2 - співвідношення, які не співпадають з наведеними, слід округляти до найближчих значень, що містяться в таблиці.

16

В табл. 3.3 наведено технічні характеристики серійних одноточкових машин з пневматичним приводом механізму стиску. Ці ж машини застосовуються для точкового зварювання штабового металу.

Одноточкові підвісні пневматичні машини МТПП зі зварювальними кліщами використовуються для виготовлення просторових арматурних каркасів колон, балок, прогонів тощо.

Автоматичні і напівавтоматичні багатоелектродні машини типів АТМС, МТМК і МТМС (табл. 3.4) забезпечують більш високу продуктивність праці при виготовленні арматурних сіток і каркасів.

Автоматична машина АТМС-14×75 призначена для точкового зварювання плоских арматурних сіток шириною до 2350 мм з подовжніх стержнів діаметром від 3 до 12 мм і поперечних - діаметром від 3 до 10 мм.

Напівавтоматична машина МТМК-3×100 призначена для точкового зварювання плоских арматурних каркасів шириною 105-775 мм і довжиною до 7200 мм.

Напівавтоматична машина МТМС-10×35 призначена для точкового зварювання арматурних сіток шириною до 2000 мм з стержнів від 3+3 мм до 6+8 мм.

Плоскі сітки і каркаси шириною від 600 до 3800 мм виготовляють на ком- плексно-механізованих і автоматизованих високопродуктивних лініях И-3АМ- 1, И-10АМ-2, И-12АМ-1 (арматура діаметром 3...8 мм, рис. 3.1), И-21РС (арматура діаметром 10...28 мм).

До складу ліній входять групові бухтотримачі для поздовжньої і поперечної арматури, багатоелектродна зварювальна машина, влаштування для поперечного та поздовжнього різання сітки і пневмопакетувальне влаштування. Основним зварювальним обладнанням таких ліній є багатоелектродні машини типу МТМС для зварювання каркасів і сіток зазда легідь заготовлених поздовжніх і поперечних стержнів типу АТМС, в яких подача поздовжньої і поперечної арматури здійснюється з бухт без попередньої заготівлі.

17

Таблиця 3.3 Технічна характеристика контактних одноточкових машин з

пневматичним приводом

|

Показник |

|

Стаціонарні |

|

Підвісні |

|||||

|

|

|

|

МТП- |

МТП- |

МТП- |

МТП- |

МТП- |

МТПП |

МТПГ |

|

|

|

|

75 |

100 |

150 |

200 |

300 |

-75, |

-150 |

|

|

|

|

(МТ- |

(МТ- |

|

(МТ- |

|

МТПГ |

|

|

|

|

|

1207) |

1607) |

|

2510) |

|

-75 |

|

Найбільший діаметр |

|

|

|

|

|

|

|

|||

меншого |

стержня, |

|

|

|

|

|

|

|

||

що |

зварюється із |

20 |

26 |

28 |

32 |

36 |

10 |

14 |

||

сталі |

класу |

А240 |

|

|

|

|

|

|

|

|

(А400) |

|

|

|

|

|

|

|

|

|

|

Номінальна |

|

потуж- |

|

100 |

|

180 |

|

|

|

|

ність, ква |

|

|

75 (54) |

(86) |

124 |

(170) |

260 |

75 |

150 |

|

Номінальний зварю- |

|

|

|

|

|

|

|

|||

вальний струм, А |

|

|

|

|

|

|

|

|||

|

|

|

|

13000 |

15000 |

20000 |

24000 |

32000 |

8000 |

15000 |

Номінальний |

коефі- |

|

|

|

|

|

|

|

||

цієнт ПВ, % |

|

|

20 |

20 |

20 |

20 |

20 |

25 |

25 |

|

Найбільша |

кількість |

|

|

|

|

|

|

|

||

зварювань за 1 хв. |

70 |

70 |

65 |

65 |

40 |

80 |

80 |

|||

Габарити, мм: |

|

|

|

|

|

|

|

|||

- довжина |

|

|

1400 |

1400 |

1435 |

1435 |

1550 |

1350 |

1400 |

|

- ширина |

|

|

785 |

785 |

785 |

785 |

795 |

452 |

450 |

|

- висота |

|

|

2156 |

2156 |

2225 |

2225 |

2650 |

1166 |

1500 |

|

Маса машини, кг |

570 |

610 |

840 |

950 |

1250 |

370 |

550 |

|||

Рис. 3.1. Автоматизована лінія виготовлення широких арматурних сіток:

1 – установка для намотування сіток у рулон; 2 – контейнер з пакетом сіток; 3 – пакетувальник сіток; 4 – рольганг для переміщення сітки; 5 – ножиці для поперечного різання сітки; 6 – багатоелектродна точкова машина АТМС-14×75-7; 7 – правильний пристрій; 8 – станина; 9 – бухтотримачі; 10 – консольний кран; 11 – електроточило; 12 – пристрій для поперечного подавання дроту; 13 – машина для стикового зварювання; 14 – ножиці для поздовжнього різання сітки.