Министерство аграрной политики украины

КЕРЧЕНСКИЙ ГОСУДАРСТВЕННЫЙ МОРСКОЙ ТЕХНОЛОГИЧЕСКИЙ

УНИВЕРСИТЕТ

КАФЕДРА ОБОРУДОВАНИЯ ПИЩЕВЫХ И РЫБООБРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ

НАЧЕРТАТЕЛЬНАЯ ГЕОМЕТРИЯ , ИНЖЕНЕРНАЯ И КОМПЬЮТЕРНАЯ ГРАФИКА

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к практическим занятиям

и к выполнению графических контрольных работ

Раздел «Инженерная графика»

на тему «Эскизирование»

для студентов направлений

6.070104 «Морской и речной транспорт»

специальности «Судовождение»,

«Судовождение и промрыболовство»,

«Эксплуатация судовых энергетических установок»

6.050702 «Электромеханика»,

6.051701 «Пищевые технологии и инженерия»,

6.050503 «Машиностроение»,

дневной и заочной формы обучения

ΙΙΙ ЧАСТЬ

Керчь, 2009

Составители: Кирсанова В.В., ст. преподаватель кафедры ОПРП КГМТУ

Рецензент: Конюков В.Л., к.т.н., доцент, зав. каф. СЭУ

Методические указания рассмотрены и одобрены на заседании кафедры ОПРП КГМТУ,

протокол № 8 от « 27 » 05 2009 г.

Методические указания рассмотрены и рекомендованы к утверждению на заседании методической комиссии МФ (ТФ) КГМТУ,

протокол № 7 от « 23 » 06 2009 г.

Методичекие указания утверждены на заседании Методического совета КГМТУ,

Протокол № 6 от « 26 » 06 2009 г.

© Керченский государственный морской технологический университеn

-3-

1 Введение

Эскизные конструкторские документы (ГОСТ 2.102-68) широко применяют при решении вопросов организации производства, в опытном производстве, ремонте, судоремонте и других случаях. Поэтому эскизы должен уметь выполнять инженер любой специальности.

Эскизы выполняют от руки без применения чертежных инструментов, в глазомерном масштабе, сохраняя приблизительную пропорциональность между элементами детали и соблюдая все требования ЕСКД. Обычно используют писчую бумагу, линованную в клетки или миллиметровку. Тогда удобно проводить линии и устанавливать проекционную связь между изображениями. Карандаш применяют мягкий.

Программа курса «Инженерная графика» предусматривает выполнение эскизов деталей с последующим выполнением по ним (или их части) чертежей. Также студенты выполняют эскизы составных частей сборочной единицы с последующим выполнением по ним сборочного чертежа.

Задания на контрольные работы индивидуальные. Они представлены в вариантах. Студент з/о выполняет тот вариант задания, номер которого соответствует сумме двух последних цифр шифра зачетной книжки. Вариант студента д/о распределяет преподаватель.

Работа выполняется на ватмане формата А3 и сдается на кафедру для проверки преподавателем, после чего защищается студентом.

Последовательность выполнения эскизов

Внимательный осмотр детали, уяснение ее назначения, конструктивных особенностей (геометрических форм), сопрягаемых поверхностей, поверхностей, образованных без удаления слоя материала.

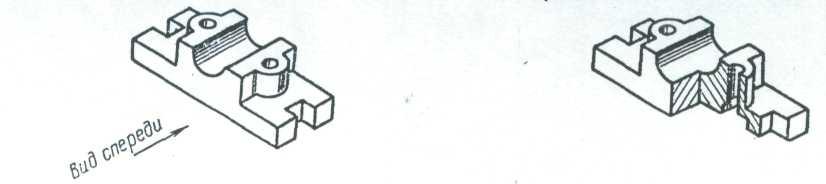

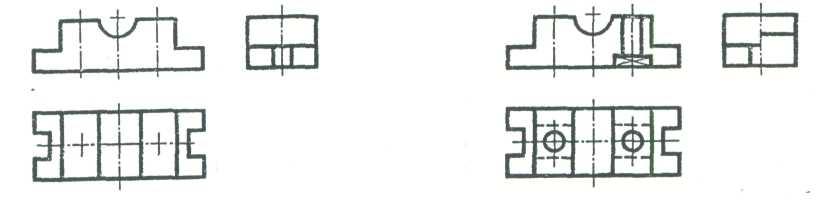

Выбор главного вида детали, дающего наиболее полное представление о форме и размерах детали (рисунок 2.2.1).

Определение числа изображений (минимального, с учетом условностей, установленных стандартами): видов, разрезов, сечений, выявляющих в своей совокупности форму детали с исчерпывающей полнотой.

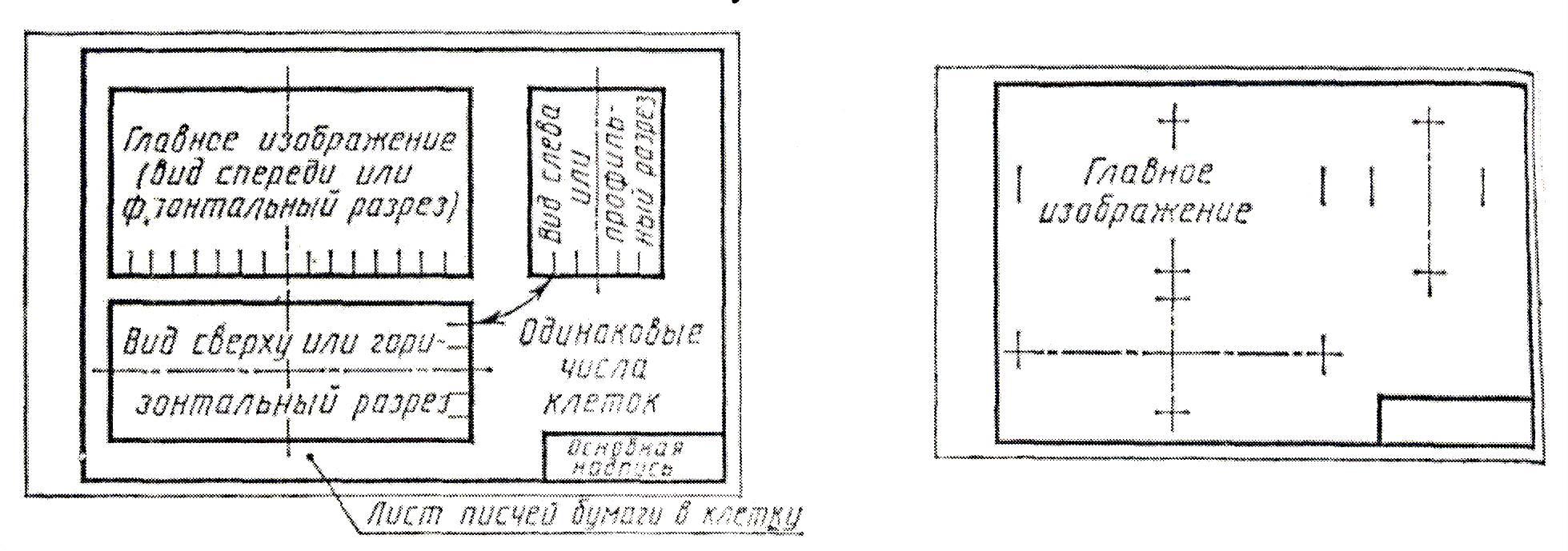

Подготовка листа писчей бумаги в «клетку» или «миллиметровки» формата А4 или АЗ, нанесение (без применения линейки) рамки поля чертежа и линий граф основной надписи. Основная надпись на листах формата А4 может располагаться только вдоль короткой стороны.

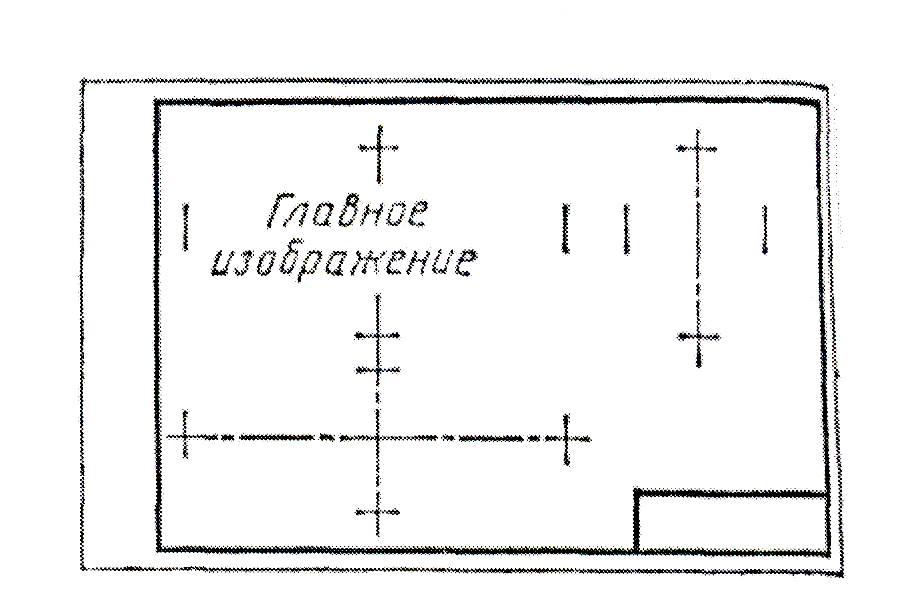

Выделение на листе соответствующих площадей в виде прямоугольников (рисунок 2.5.1) или осевых линий с габаритными отметками (рисунок 2.5.2) для каждого намеченного изображения (тонкими линиями, без нажима, предусматривая между ними места для размещения размерных линий.

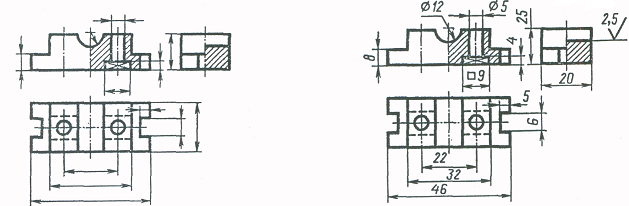

Построение видимого контура детали на всех проекциях, придерживаясь относительной пропорциональности частей детали в глазомерном

1 масштабе, используя сетки,имеющиеся на бумаге тонкими линиями, без нажима. Центры кругов помещают в точках пересечений линий сетки. Окружности больших размеров можно проводить циркулем с последующей их обводкой от руки (рисунок 2.6.1).Нанесение в тонких линиях разрезов и сечений, которые пока не заштриховывают (рисунок 2.7.1).

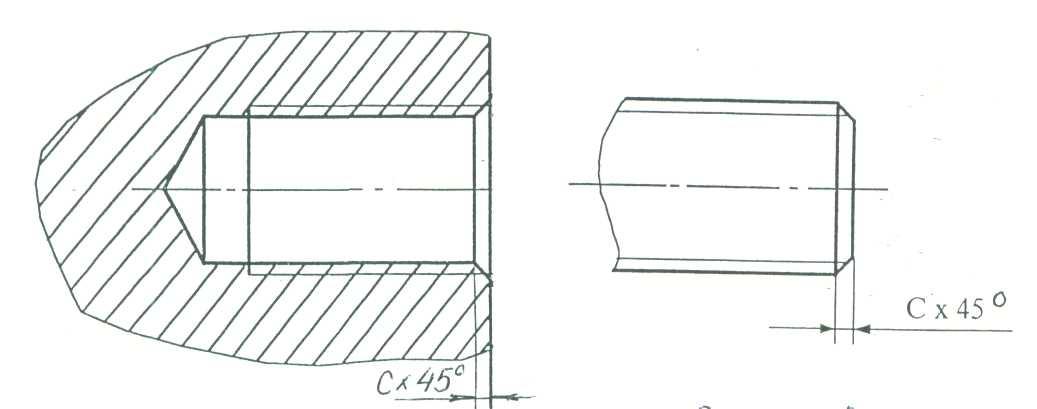

Выполнение канавок, галтелей, фасок и других элементов детали.

Удаление всех вспомогательных линий и обводка линии контура толщиной 0,8… 1,0 мм; штриховка разрезов и сечений. При нанесении штриховки под 45° используют диагонали квадратов сетки. Расстояние между линиями штриховки зависит от штрихуемой площади и обычно принимается 2…3 мм. (рисунок 2.9.1).

2.10 Выбор основных и вспомогательных конструкторских баз и нанесение размерных и выносных линий, как бы мысленно изготавливая деталь. Никаких измерений при этом не производят. Расстояние между размерными линиями не должно быть менее 7 мм, а между размерными и линиями контура - 10 мм.

2.11 Обмер детали и простановка размерных чисел шрифтом 5, согласовывая их с соответствующими стандартами:

по ГОСТ 6636-69 проставляются линейные размеры (таблица 1);

по ГОСТ 8908-81 - угловые размеры (таблица 2);

по ГОСТ 10948-64 - размеры катетов, фасок и радиус галтелей

(таблица 3);

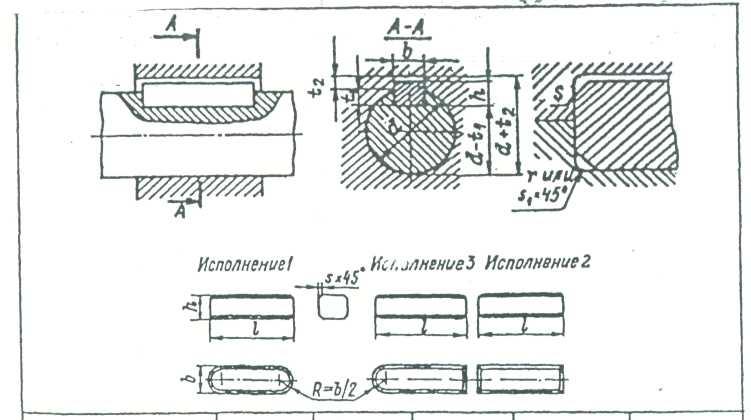

Выбор рационального положения для проецирования

Наглядное изображение детали в разрезе

Рисунок 2.2.1

Рисунок 2.5.1

Рисунок 2.5.2

Проведение осевых линий и нанесение внутреннего контура

Проведение линий габаритных очертаний при изображении

разреза

Рисунок 2.6.1 Рисунок 2.7.1

Штриховка размеров, нанесение выносных и размерных линий

Написание размеров и знаков шероховатости

Рисунок 2.9.1 Рисунок 2.10.1

по ГОСТ 27148-86 - размеры проточек для наружной (таблица 4) и внутренней (таблица 5) метрической резьбы;

по ГОСТ 10549 -80 фаски для внутренней и наружной метрической резьбы (таблица 6);

по ГОСТ 8724-81 - диаметры и шаги метрической резьбы (таблица 7); по ГОСТ 3262-75 - размеры трубной резьбы (таблица 8); по ГОСТ 6424-73 - размеры «под ключ» (таблица 9).

Во всех ГОСТах числа первого ряда следует предпочитать числам второго ряда, а числа второго ряда - числам третьего и т. д.

-6-

Таблица 1. «Нормальные линейные размеры» (ГОСТ 6636-69)

|

I |

1,0 |

1,6 |

2,5 |

4,0 |

6,3 |

10 |

16 |

25 |

40 |

63 |

100 |

160 |

250 |

400 |

|

II |

1,2 |

2,0 |

3,2 |

5,0 |

8,0 |

12 |

20 |

32 |

50 |

80 |

125 |

200 |

320 |

500 |

|

III |

1,1 1,4 |

1,8 2,2 |

2,8 3,6 |

4,5 5,6 |

7,1 9,0 |

1,1 14 |

18 22 |

28 36 |

45 56 |

71 90 |

110 140 |

180 220 |

280 360 |

450 560 |

|

IV |

1,05 1,15 1,3 |

1,5 1,7 1,9 |

2,1 2,4 2,6 3,0 |

3,4 3,8 4,2 1,8 |

5,3 6,0 6,7 7,5 |

8,5 9,5 10,5 11,5

|

13 15 17 19 |

21 24 26 30 |

34 38 42 48 |

53 60 67 75 |

85 95 105 120 |

130 150 170 190 |

210 240 260 300 |

340 380 420 480 |

Таблица 2. «Нормальные угловые размеры» (ГОСТ 8908-81)

|

I |

0° |

5° |

15° |

20° |

30° |

45° |

60° |

90° |

120° |

|

|

|

II |

0°30 |

1° |

2° |

3° |

4° |

6° |

7° |

8° |

10° |

40° |

75° |

|

III |

0°15´ 0°45´ |

1°30´ 2°30´ |

9° 12° |

18° 22° |

25° 35° |

50° 55° |

65° 70° |

80° 85° |

100° 110° |

135° 150° 165° |

180° 270° 360° |

Уклоны: 1: 10; 1: 20; 1: 50; 1: 100; 1: 200; 1: 500.

Таблица 3. Размер катета фаски и радиуса галтелей (ГОСТ 10948-64)

|

I |

0,10 |

0,16 |

0,25 |

0,40 |

0,60 |

1,0 |

1,6 |

2,5 |

4,0 |

6,0 |

10 |

16 |

|

II |

0,12 |

0,20 |

0,30 |

0,50 |

0,80 |

1,2 |

2,0 |

3,0 |

5,0 |

8,0 |

12 |

20 |

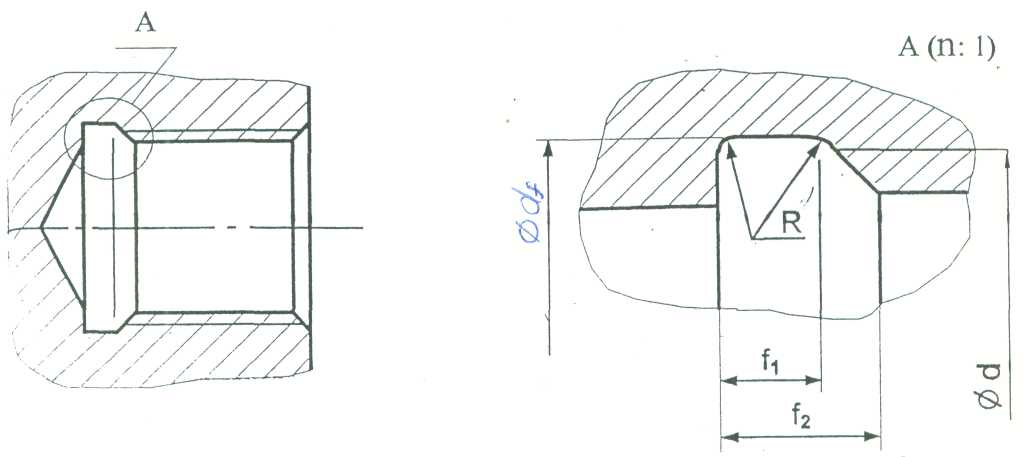

Таблица 4. Размеры проточек для наружной метрической резьбы по ГОСТ 27148-86)

|

| ||||||

|

Шаг Резьбы , (мм) |

f1, не менее , (мм) |

f2, не менее , (мм) |

df , (мм) |

R | ||

|

нормальная |

узкая |

нормальная |

узкая | |||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

0,2 |

0,45 |

0,25 |

0,7 |

0,5 |

d-0,3 |

0,1 |

|

0,25 |

0,55 |

0,25 |

0,9 |

0,5 |

d-0,5 |

0,12 |

|

0,3 |

0,6 |

0,3 |

1,05 |

0,75 |

d-0,5 |

0,15 |

|

0,35 |

0,7 |

0,4 |

1,2 |

0,9 |

d-0,5 |

0,17 |

|

0,4 |

0,8 |

0,5 |

1,4 |

1,0 |

d-0,7 |

0,2 |

-7-

Таблица 4 (продолжение)

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

0,45 |

1,0 |

0,5 |

1,6 |

1,1 |

d-0,7 |

0,22 |

|

0,5 |

1,1 |

0,5 |

1,75 |

1,25 |

d-0,8 |

0,25 |

|

0,6 |

1,2 |

0,6 |

2,1 |

1,5 |

d-1,0 |

0,3 |

|

0,7 |

1,5 |

0,8 |

2,45 |

1,75 |

d-1,1 |

0,35 |

|

0,75 |

1,6 |

0,9 |

2,6 |

1,9 |

d-1,2 |

0,4 |

|

0,8 |

1,7 |

0,9 |

2,8 |

2,0 |

d-1,3 |

0,4 |

|

1 |

2,1 |

1,1 |

3,5 |

2,5 |

d-1,6 |

0,5 |

|

1,25 |

2,7 |

1,5 |

4,4 |

3,2 |

d-2 |

0,6 |

|

1,5 |

3,2 |

1,8 |

5,2 |

3,8 |

d-2,3 |

0,75 |

|

1,75 |

3,9 |

2,1 |

6,1 |

4,3 |

d-2,6 |

0,9 |

|

2 |

4,5 |

2,5 |

7 |

5,0 |

d-3,0 |

1,0 |

|

2,5 |

5,6 |

3,2 |

8,7 |

6,3 |

d-3,6 |

1,25 |

|

3,0 |

6,7 |

3,7 |

10,5 |

7,5 |

d-4,4 |

1,5 |

|

3,5 |

7,7 |

4,7 |

12,5 |

9,0 |

d-5 |

1,75 |

|

4,0 |

9,0 |

5,0 |

14 |

10 |

d-5,7 |

2,0 |

|

4,4 |

10,5 |

5,5 |

16 |

11 |

d-6,4 |

2,25 |

|

5 |

11,5 |

6,5 |

17,5 |

12,5 |

d-7 |

2,5 |

|

5,6 |

12,5 |

7,5 |

19 |

14,5 |

d-7,7 |

2,75 |

|

6 |

14,0 |

8,0 |

21 |

15 |

d-8,3 |

3,0 |

|

| ||||||

|

Шаг резьбы (мм) |

f1, не менее |

f2, не менее |

df |

R | ||

|

нормальная |

узкая |

нормальная |

узкая | |||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

0,2 |

0,8 |

0,5 |

1,2 |

0,9 |

d+0,1 |

0,1 |

|

0,25 |

1,0 |

0,6 |

1,4 |

1,0 |

d+0,1 |

0,12 |

Таблица 5. Размеры проточек для внутренней метрической резьбы по ГОСТ 27148-86

Таблица 5 (продолжение)

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

0,3 |

1,2 |

0,75 |

1,6 |

1,25 |

d+0,1 |

0,17 |

|

0,35 |

1,4 |

0,9 |

1,9 |

1,4 |

d+0,2 |

0,17 |

|

0,4 |

1,6 |

1,0 |

2,2 |

1,5 |

d+0,2 |

0,2 |

|

0,45 |

1,8 |

1,1 |

2,4 |

1,7 |

d+0,2 |

0,22 |

|

0,5 |

2,0 |

1,25 |

2,7 |

2,0 |

d+0,3 |

0,25 |

|

0,6 |

2,4 |

1,25 |

3,3 |

2,4 |

d+0,3 |

0,3 |

|

0,7 |

2,8 |

1,75 |

3,8 |

2,75 |

d+0,3 |

0,35 |

|

0,75 |

3,0 |

1,9 |

4,0 |

2,9 |

d+0,3 |

0,4 |

|

0,8 |

3,2 |

2,0 |

4,2 |

3,0 |

d+0,3 |

0,4 |

|

1 |

4,0 |

2,5 |

5,2 |

3,7 |

d+0,5 |

0,5 |

|

1,25 |

5,0 |

3,2 |

6,7 |

4,9 |

d+0,5 |

0,6 |

|

1,5 |

6,0 |

3,8 |

7,8 |

6,6 |

d+0,5 |

0,75 |

|

1,75 |

7,0 |

4,3 |

9,1 |

6,4 |

d+0,5 |

0,9 |

|

2 |

8,0 |

5,0 |

10,3 |

7,3 |

d+0,5 |

1,0 |

|

2,5 |

10 |

6,3 |

13 |

9,3 |

d+0,5 |

1,25 |

|

3,0 |

12 |

7,5 |

15,2 |

10,7 |

d+0,5 |

1,25 |

|

3,5 |

14 |

9,0 |

17,0 |

12,7 |

d+0,5 |

1,75 |

|

4,0 |

16 |

10,0 |

20,0 |

14 |

d+0,5 |

2,0 |

|

4,5 |

18 |

11 |

23,0 |

16 |

d+0,5 |

2,25 |

|

5 |

20 |

12,5 |

26,0 |

18,5 |

d+0,5 |

2,5 |

|

5,5 |

22 |

14,0 |

28,0 |

20,0 |

d+0,5 |

2,75 |

|

6 |

24 |

15,0 |

30,0 |

21,0 |

d+0,5 |

3,0 |

Таблица 6. Фаски для наружной и внутренней метрической резьбы по ГОСТ 10549-80

|

| |||

|

Шаг резьбы P |

Фаска C не менее |

Шаг резьбы P |

Фаска C не менее |

|

1 |

2 |

3 |

4 |

|

0,5 |

0,5 |

2 |

2,0 |

|

0,75 |

1,0 |

2,5 |

2,5 |

|

1,0 |

1,0 |

3,5 |

2,5 |

|

1,25 |

1,6 |

4,0 |

3,0 |

|

1,5 |

1,6 |

4,5 |

3,0 |

|

1,75 |

1,6 |

5,0 |

4,0 |

-9-

Таблица 7. Диаметры и шаги метрической резьбы по ГОСТ 8724-81

|

Диаметр d резьбы для ряда, мм

|

Шаг P, мм |

Диаметр d резьбы для ряда, мм

|

Шаг P, мм | ||||||

|

1 |

2 |

3 |

круп. |

мелк. |

1 |

2 |

3 |

круп. |

мелк. |

|

1 |

- |

- |

0,25 |

0,2 |

- |

- |

(38) |

- |

1,5 |

|

- |

1,1 |

- |

0,25 |

0,2 |

- |

39 |

- |

4 |

3; 2; 1,5; 1 |

|

1,2 |

- |

- |

0,25 |

0,2 |

- |

- |

40 |

- |

(3); (2); 1,5 |

|

- |

1,4 |

- |

0,30 |

0,2 |

42 |

- |

- |

4,5 |

(4); 3; 2; 1,5; 1 |

|

1,6 |

- |

- |

0,35 |

0,2 |

- |

45 |

- |

4,5 |

(4); 3; 2; 1,5; 1 |

|

- |

1,8 |

- |

0,35 |

0,20 |

48 |

- |

- |

5 |

(4); 3; 2; 1,5; 1 |

|

2 |

- |

- |

0,40 |

0,25 |

- |

- |

50 |

- |

(3); (2); 1,5 |

|

- |

2,2 |

- |

0,45 |

0,25 |

- |

52 |

- |

5 |

(4); 3; 2; 1,5; 1 |

|

2,5 |

- |

- |

0,45 |

0,35 |

- |

- |

55 |

- |

(4); (3); 2; 1,5 |

|

3 |

- |

- |

0,50 |

0,35 |

56 |

- |

- |

5,5 |

4; 3; 2; 1,5; 1 |

|

- |

3,5 |

- |

(0,60) |

0,35 |

- |

- |

58 |

- |

(4); (3); 2; 1,5 |

|

4 |

- |

- |

0,70 |

0,5 |

- |

60 |

- |

(5,5) |

4; 3; 2; 1,5; 1 |

|

- |

4,5 |

- |

(0,75) |

0,5 |

- |

- |

62 |

- |

(4); (3); 2; 1,5 |

|

5 |

- |

- |

0,80 |

0,5 |

64 |

- |

- |

6 |

4; 3; 2; 1,5; 1 |

|

- |

- |

(5,5) |

- |

0,5 |

- |

- |

65 |

- |

(4); (3); 2; 1,5 |

|

6 |

- |

- |

1 |

0,75; 0,5 |

- |

68 |

- |

6 |

4; 3; 2; 1,5; 1 |

|

- |

- |

7 |

1 |

0,75; 0,5 |

- |

- |

70 |

- |

(6); (4); (3); 2; 1,5 |

|

8 |

- |

- |

1,25 |

1; 0,75; 0,5 |

72 |

- |

- |

- |

6; 4; 3; 2; 1,5; 1 |

|

- |

- |

9 |

(1,25) |

1; 0,75; 0,5 |

- |

- |

75 |

- |

(4); (3); 2; 1,5 |

|

10 |

- |

- |

1,5 |

1,25; 1; 0,75; 0,5 |

- |

76 |

- |

- |

6; 4; 3; 2; 1,5; 1 |

|

- |

- |

11 |

(1,5) |

1; 0,75; 0,5 |

- |

- |

(73) |

- |

2 |

|

12 |

- |

- |

1,75 |

1,5; 1,25; 1; 0,75; 0,5 |

80 |

- |

- |

- |

6; 4; 3; 2; 1,5; 1 |

Таблица 7 (продолжение)

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

- |

14 |

- |

2 |

1,5; 1,25; 1; 0,75; 0,5 |

- |

- |

(82) |

- |

2 |

|

- |

- |

15 |

- |

1,5; (1) |

- |

85 |

- |

- |

6; 4; 3; 2; 1,5 |

|

16 |

- |

- |

2 |

1,5; 1; 0,75; 0,5 |

90 |

- |

- |

- |

6; 4; 3; 2; 1,5 |

|

- |

- |

17 |

- |

1,5; (1) |

- |

95 |

- |

- |

6; 4; 3; 2; 1,5 |

|

- |

18 |

- |

2,5 |

2; 1,5; 1; 0,75; 0,5 |

100 |

- |

- |

- |

6; 4; 3; 2; 1,5 |

|

20 |

- |

- |

2,5 |

2; 1,5; 1; 0,75; 0,5 |

- |

105 |

- |

- |

6; 4; 3; 2; 1,5 |

|

- |

22 |

- |

2,5 |

2; 1,5; 1; 0,75; 0,5 |

110 |

- |

- |

- |

6; 4; 3; 2; 1,5 |

|

24 |

- |

- |

3 |

2; 1,5; 1; 0,75 |

- |

115 |

- |

- |

6; 4; 3; 2; 1,5 |

|

- |

- |

25 |

- |

2; 1,5; (1) |

- |

120 |

- |

- |

6; 4; 3; 2; 1,5 |

|

- |

- |

(26) |

- |

1,5 |

125 |

- |

- |

- |

6; 4; 3; 2; 1,5 |

|

- |

27 |

- |

3 |

2; 1,5; 1; 0,75 |

Примечания:

| ||||

|

- |

- |

(28) |

- |

2; 1,5; 1 | |||||

|

30 |

- |

- |

3,5 |

(3); 2; 1,5; 1; 0,75 | |||||

|

- |

- |

(32) |

- |

2; 1,5 | |||||

|

- |

33 |

- |

3,5 |

(3); 2; 1,5; 1; 0,75 | |||||

|

- |

- |

35 |

- |

1,5 | |||||

|

36 |

- |

- |

4 |

3; 2; 1,5; 1 | |||||

Таблица 8. Справочные данные о трубной и цилиндрической резьбе (ГОСТ-3262-75)

|

Размер резьбы в дюймах |

|

|

|

|

1 |

1 |

|

Условный проход в мм |

9 |

10 |

15 |

20 |

25 |

40 |

|

Наружный диаметр трубы в мм |

13,5 |

17,0 |

21,3 |

26,8 |

33,5 |

48,0 |

|

Наружный диаметр резьбы в мм |

13,16 |

16,67 |

20,96 |

26,44 |

33,25 |

47,80 |

Таблица 9. Размеры «под ключ» (ГОСТ 6424-73), мм

|

S |

3,2 |

4 |

5 |

6 |

7 |

8 |

10 |

|

S |

12 |

13 |

14 |

17 |

19 |

22 |

24 |

|

S |

27 |

30 |

32 |

36 |

41 |

46 |

50 |

|

S |

55 |

60 |

65 |

70 |

75 |

80 |

85 |

|

S |

90 |

95 |

100 |

|

|

|

|

Таблица 10.

|

Характеристика поверхности |

Значение параметра Ra, мкм |

|

Шероховатая поверхность с ясно видимыми следами обработки, осязаемыми рукой |

80…20 |

|

Матовая поверхность с малозаметными следами обработки, осязаемыми рукой |

10…2,5 |

|

Блестящая поверхность с едва заметными следами обработки, не осязаемыми рукой |

1,25…0,32 |

|

Гладка зеркальная поверхность. Следов обработки невооруженным глазом не видно |

0,16…0,01 |

Таблица 11

|

Параметры шероховатости |

Типы поверхности и детали |

|

Ra=80-40 |

Нерабочие контуры детали |

|

Ra=20 |

Отверстия на проход крепежных деталей. Выточки, проточка. |

|

Ra=10 |

Свободные несопрягаемые торцевые поверхности валов, муфт, втулок. Внутренний диаметр шлицевых соединений. |

|

Ra=5 |

Торцевые поверхности под подшипники качения. Поверхности втулок, колец, ступиц, прилегающие к другим поверхностям, но не являющиеся посадочными. |

|

Ra=2,5 |

Канавки под уплотнительные резиновые кольца для подвижных и неподвижных торцевых соединений, радиусы скруглений на валах. |

|

Ra=1,25 |

Поверхности разъема герметичных соединений. Наружные диаметры шлицевого соединения. Трущиеся поверхности малонагруженных деталей. |

|

Ra=0,63 |

Притираемые поверхности в герметичных соединениях. Трущиеся поверхности нагруженных деталей. |

|

Ra=0,32 |

Трущиеся элементы сильно нагруженных деталей. |

|

Ra=1,6 |

Поверхности, работающие на трение от износа которых зависит точность работы механизмов. |

Таблица 14. Ряд модулей цилиндрических зубчатых колес

(ГОСТ-9563-60), мм

|

I |

1 |

1,25 |

2 |

2,5 |

3 |

4 |

5 |

6 |

8 |

10 |

12 |

16 |

20 |

|

II |

1,125 |

1,375 |

1,75 |

2,25 |

2,75 |

3,5 |

4,5 |

5 |

5,5 |

7 |

11 |

14 |

18 |

Простановка параметров шероховатостей для студентов специальностей «Оборудование перерабатывающих и пищевых производств» и «Эксплуатация судовых энергетических установок» осуществляется таблицами 10 и 11.

Заполнение основной надписи. В таблице 12 даны обозначения марок основных материалов по действующим стандартам.

Простейшие приемы обмера деталей

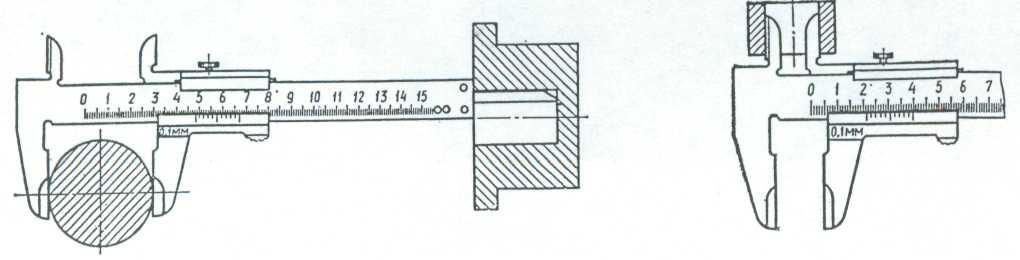

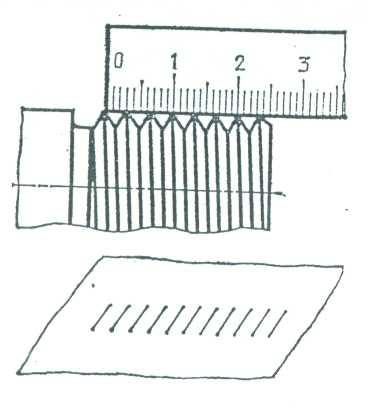

Есть различные измерительные приборы и устройства, позволяющие производить измерения с высокой точностью. К простейшим измерительным средствам относятся металлическая линейка (рисунок 3.1), кронциркуль (рисунок 3.2), нутромер (рисунок 3.3), позволяющие производить измерения с точностью до 0,5...1 мм, микрометр (рисунок 3.4) с точностью измерения 0,01 мм, штангенциркуль (рисунок 3.5) с точностью измерения 0,1 мм. При определении размера на штангенциркуле сначала считают по шкале штанги число миллиметров до нулевого штриха нониуса, а затем по шкале нониуса смотрят, какой штрих нониуса точно совпадает со штрихом шкалы штанги. Совпавший штрих нониуса укажет число десятых долей миллиметра.

На рисунке 3.6 показан прием измерения кронциркулем толщины стенки.

Наружные и внутренние скругления измеряют шаблоном радиусным (рисунок 3.7).

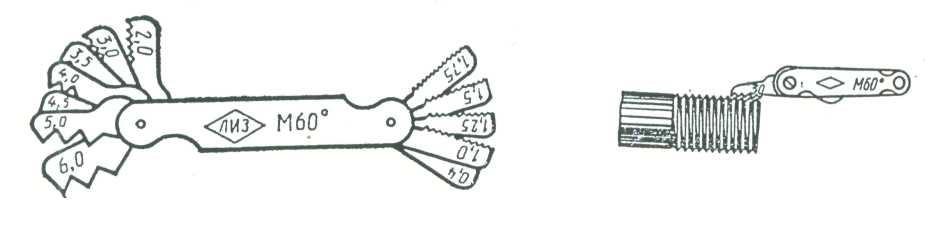

Параметры резьбы (шаг, угол профиля) определяют шаблоном резьбовым (рисунок 3.8) При его отсутствии шаг определяют, измерив длину резьбы и поделив ее на подсчитанное число шагов или сделав отпечаток и проведя те же подсчеты (Рис. 3.9). Полученное значение шага и резьбы необходимо сверить со значениями, помещенными в соответствующих стандартах. (Таблица 7).

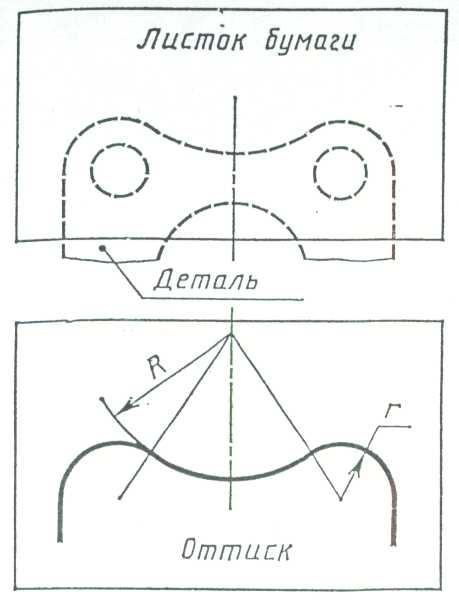

При эскизировании широко используют «метод обмятия» (отпечатков), замеряя размеры на листочке с отпечатком (рисунок 3.10). Радиусы скруглений определяют на пересечении перпендикуляров, проведенных из середин двух произвольных хорд дуги.

Рисунок

3.1

Рисунок

3.2

Рисунок

3.1

Рисунок

3.2

Рисунок 3.3 Рисунок.3.4

Рисунок 3.5

Рисунок

3.6

Рисунок 3.7

Рисунок

3.6

Рисунок 3.7

Рисунок 3. 8

Рисунок 3.9 Рисунок 3.10

Таблица 12. Перечень стандартов на основные материалы.

|

Материал |

Марка |

ГОСТ |

|

Сталь углеродистая обыкновенного качества |

Ст0,Ст2, Ст3, Ст5, Ст6 |

380-94 |

|

Сталь углеродистая качественная |

10, 15, 20, 30, 35, 45, 50 |

1050-88 |

|

Сталь рессорно-пружинная углеродистая и легированная |

65, 70

60Г, 65Г, 60С2, 50ХФА |

14959-79 |

|

Сталь легированная, конструкционная |

20Х, 35Х, 40Х, 18ХГТ, 35ХГФ,12ХН3А,20Х2Н4А,30ХГСА |

4543-71 |

|

Сталь высоколегированная |

20Х13, 12Х18Н9Т |

5632-72 |

|

Сталь литейная конструкционная |

25Л, 30Л, 35Л, 40Л, 35ГЛ, 40ХЛ |

977-88 |

|

Чугун |

СЧ15, ЧС20, СЧ25 |

1412-85 |

|

Сплав алюминиевый |

АК 9ч(АЛ4), АК5М(АЛ5), АК7 АК7ч(АЛ9), АК12(АЛ2) |

1583-93 (2685-75) |

|

Бронза оловянная |

Бр010Ф1, Бр05Ц5С5, Бр06Ц6С3 |

613-79 |

|

Бронза безоловянная |

БрА9Ж3Л, БрА10Ж3Мц2 |

493-79 |

|

Латунь |

ЛЦ23А6Ж3Мц2,ЛЦ40Мц3Ж |

17711-93 |

|

Резина техническая атмосферомаслостойкая и маслобензостойкая |

АМС, МБС |

7338-90 |

|

Картон прокладочный |

А |

9347-74 |

|

Текстолит конструкционный |

ПТК, ПТ |

5-78 |

Таблица 13. Шпонки призматические по ГОСТ 23360-80

|

| ||||||||

|

Диаметр вала d |

Размеры сечения шпонки |

Глубина паза |

Радиус закругления паза

r

или фаска s1 |

Длина

шпонки l |

Фаска для шпонки s | |||

|

b |

h |

Вал t1 |

Втулка t2 |

Наим. |

Наиб. |

|

| |

|

От 6 до 8 |

2 |

2 |

1,2 |

1,0 |

|

|

От 6 |

|

|

|

|

|

|

|

0,08 |

0,16 |

До 20 |

0,16-0,25 |

|

Св. 8 » 10

|

3 |

3 |

1,8 |

1,4 |

|

|

6-36 |

|

|

» 10» 12 |

4 |

4 |

2,5 |

1,8 |

|

|

8-45 |

|

|

Св. 12 » 17 |

5 |

5 |

3 |

2,3 |

|

|

10-56 |

|

|

» 17 » 22 |

6 |

6 |

3,5 |

2,8 |

0,16 |

0,25 |

14-70 |

0,25-0,40 |

|

» 22» 30 |

8 |

7 |

4 |

3,3 |

|

|

18-90 |

|

|

Св. 30 до 38 |

10 |

8 |

5 |

3,3 |

|

|

22-110 |

|

|

» 38 » 44 |

12 |

8 |

5 |

3,3 |

|

|

28-140 |

|

|

» 44» 50 |

14 |

9 |

5,5 |

3,8 |

0,25 |

0,4 |

32-160 |

0,40-0,60 |

|

» 50 » 58 |

16 |

10 |

6 |

4,3 |

|

|

45-180 |

|

|

» 58» 65 |

18 |

11 |

7 |

4,4 |

|

|

50-200 |

|

|

Св. 65до 75 |

20 |

12 |

7,5 |

4,9 |

|

|

56-220 |

|

|

» 75 » 85 |

22 |

14 |

9 |

5,4 |

0,4 |

0,6 |

63-250 |

0,60-0,80 |

|

» 85» 95 |

25 |

14 |

9 |

5,4 |

|

|

70-280 |

|

Выполнение эскизов деталей машин

Размеры

в мм

Размеры

в мм