ЛАБ.ПРАКТИКУМ (ИвТИ-2006)

.pdf5. ИЗУЧЕНИЕ МЕХАНИЗМОВ ТРЕПАЛЬНОЙ МАШИНЫ (ТУГОГО НАВИВАНИЯ, АВТОМАТИЧЕСКОГО СЪЕМА

И ЗАПРАВКИ ХОЛСТА). АНАЛИЗ РАБОТЫ РЕЦИРКУЛЯЦИОННОГО ФИЛЬТРА. ПНЕВМОТРАНСПОРТ

ЗАПЫЛЕННОГО ВОЗДУХА

Цель лабораторной работы Изучить работу и устройство механизмов трепальной машины: тугого

навивания, автоматического съема и заправки холста.

Изучить устройство и работу рециркуляционного фильтра. Ознакомиться с системой пневмотранспорта запыленного воздуха от машин разрыхлительнотрепального агрегата.

Задание

1.Начертить схему механизма тугого навивания холста и указать размер гребенки, диаметры шкивов и число зубьев шестерен.

2.Определить линейную скорость скатывающих валов и гребенки при автосъеме при числах зубьев сменных шестерен, заданных преподавателем.

3.Изучить устройство и работу механизма автоматического съема и заправки

холста.

4.Дать чертеж механизмов (по указанию преподавателя): тормозного механизма автосъема, механизма включения автосъема, храповой муфты в зоне плющильных валов (справа по ходу технологического процесса), храповой муфты в зоне скатывающих валов (слева), механизма откатывания тележки.

5.Составить технологическую схему двухступенчатого рецир-куляционного фильтра ФТ-2, указав направление движения рабочих органов, воздушного потока и места выделения угаров.

6.Начертить кинематическую схему фильтра ФТ-2, указав сменные органы и влияние их на режим.

7.Начертить схему трубопроводов пневмотранспорта запыленного воздуха от машин разрыхлительно-трепального агрегата.

Методические указания

Механизм тугого навивания связан с механизмом автоматического съема и заправки холста. Назначение механизма — навивание холста на скалку под нагрузкой.

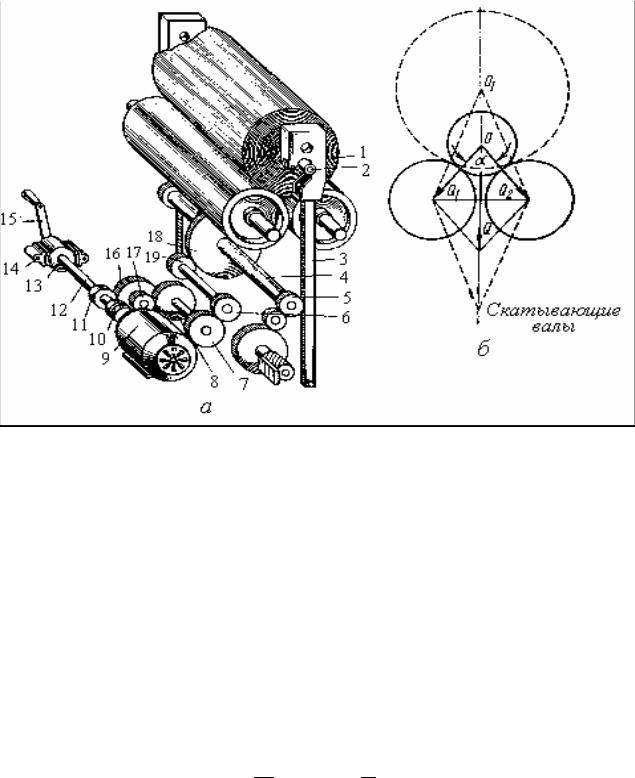

По мере наработки холста 1 (рис.31,а) и увеличения его диаметра скалка 2 поднимается, увлекая за собой гребенку 3.

Через гребенной вал 4 и шестеренную передачу 5, 18, 19, 6, 7, 8, 17, 16, 11 приводится в движение тормозной вал 12 с находящимся на нем тормозным шкивом 13, в который упираются тормозные колодки 14. Сила трения тормозного шкива 13 о колодки 14 препятствует свободному подъему гребенки 3, и холст на скалку навивается с большим усилием. В начале наработки холста нагрузка на скалку при навивании составляет примерно 6200 Н.

Нагрузка на скалку при наматывании холста регулируется степенью сжатия пружины тормозного механизма. Поворачивая рукоятку 15, можно вручную перемещать гребенки. При этом тормозные колодки раздвигаются специальным

отжимом. Во время наработки холста электромагнит выключен и колодки пружиной прижимаются к тормозному шкиву.

Рис. 31. Механизм тугого навивания холста и ускорения вращения скатывающих валов на трепальной машине:

а – общий вид; б – схема, поясняющая изменение нагрузки на скалку

Для устранения поломки зубьев шестерен на гребенном валу 4 предусмотрена зубчатая муфта, которая обеспечивает провертывание гребенного вала при сильно затянутых колодках тормозного шкива 13.

По мере наработки холста и увеличения его диаметра нагрузка на холст уменьшается, максимальная нагрузка наблюдается в начале навивания холста, когда диаметр холста минимален.

В результате торможения зубчатой рейки появляется усилие Q (рис.31,б), которое передается на концы скалки и распределяется по двум направлениям Q1 и Q2, вследствие чего холст прижимается к скатывающим валам.

Силу Q можно разложить на две составляющие:

Q2 = Q2 cos a2 ;

Q1 = Q |

2 = |

Q |

|

. |

|

|

|||

|

|

2 cos |

a |

|

|

|

2 |

|

|

В таблице приведены значения угла a, cos a |

|

|||

и силы Q1 = Q2. |

||||

|

|

2 |

|

|

а, ° |

cos |

а |

Q1 = Q2 |

а, ° |

cos |

а |

Q1 = Q2 |

|

2 |

|

|

2 |

|

||

|

|

|

|

|

|

||

|

|

|

|

|

|

||

112 |

0,67 |

0,75Q 0,68Q |

60 |

0,87 |

0,58Q 0,53Q |

||

88 |

0,72 |

0,62Q |

54 |

0,89 |

0,52Q |

||

72 |

0,81 |

|

45 |

0,92 |

|

||

|

|

|

|

|

|

|

|

Механизм автоматического съема и заправки холста связан с механизмом тугого навивания. Он обеспечивает непрерывную работу машины как при наработке холста, так и во время его съема и заправки. Действие механизма автосъема основано на ускоренном вращении скатывающих валов во время отсечки холста, в результате чего холст отрывается на участке между скатывающими валами и самогрузными валиками.

При изучении механизма устанавливают, что он выполняет следующие операции: отрыв и выталкивание наработанного холста на лоток тележки, подачу запасной скалки на скатывающие валы и заправку холста на скалку, удаление наработанного холста и снятие его со скалки. Во время работы машины наблюдают за выполнением всех этих операций. Затем машину останавливают и изучают устройство механизмов. Тормозные колодки раздвигают специальным отжимом, а гребенки перемещают, поворачивая рукоятку 15 (см. рис.31,а).

Отрыв и выталкивание холста на лоток. Тормозной вал 12 (см.

рис.31,a) одновременно является и приводным валом, получающим движение через муфту 10 от электродвигателя 9. Вал 12 поднимает и опускает гребенки 3 во время работы механизма автосъема.

Студенты, вручную поворачивая рукоятку 15 по часовой стрелке, могут наблюдать работу отдельных деталей механизма автосъема. Гребенки поднимаются до определенного уровня, соответствующего наработке полного холста, после этого включается механизм автосъема. Начинает работать двигатель автосъема Д7 (рис.35). Электромагнит тормозного устройства растормаживает тормоз и снимает нагрузку со скалки. Электродвигатель Д7 через шестеренную передачу z = 16, 64, z12,z11, z = 10, 49, 13 зуб. поднимает и опускает гребенки, а через шестеренную передачу z = 30, 16, 27 и 37 зуб. вращает скатывающие валы с повышенной скоростью, в результате чего холст отрывается на участке между скатывающими валами и самогрузными валиками. Одновременно храповая муфта выключает передачу к скатывающим валам от электродвигателя Д6.

После отрыва холста при движении гребенок вверх стальные подхваты 1 (см. рис.35) выкатывают холст 2 на тележку 23.

При подъеме гребенки на 500 мм от нижнего положения двигатель автосъема Д7 переключается на обратный ход, и гребенки опускаются.

Поворачивая рукоятку 15 (см. рис.31,а), студенты могут наблюдать при подъеме и опускании гребенок выталкивание наработанного холста на лоток тележки.

Подача скалки в рабочее положение и заправка холста. При движении гребенок вниз запасная скалка подается в рабочее положение, и холст заправляется на скалку. Следует обратить внимание на движение роликов 15 и 5 (см. рис.35).

На головках гребенок 17 установлены две вертикальные стойки, соединенные неподвижной трубой 7, на которой укреплены два кронштейна с калиброванными отверстиями. В эти отверстия посажен вал, на котором укреплены рычаги заправщика 6 и рычаги с роликами 5. При движении гребенок вверх ролики 15 перекатываются по задней части ребра рычагов 16. В верхнем положении рычаг ролика 15 под действием пружины вновь занимает свое первоначальное положение. При движении гребенок вниз ролики 15 перекатываются по рабочей части ребра 14 рычагов 16 и поворачивают их вокруг оси 10. При повороте рычага 16 поворачиваются и захваты 19 вместе с запасной скалкой 3. Как только скалка перекатилась через верхнюю точку щек скатывающего вала, давление роликов 15 на рычаги 16 прекращается и скалка перемещается благодаря силе тяжести под зажим гребенок.

Освободившиеся рычаги 16 вместе с захватами 19 возвращаются в первоначальное положение пружинами 12.

Рис. 32. Схема механизма автоматического съема и заправки холста на трепальной машине Т-16

При движении гребенок вверх во время снятия холста ролики 5 перекатываются по ребру 11 и, отклоняя флажок 8, выходят на наружную сторону ребра. После этого флажок вновь занимает первоначальное положение с помощью пружины 9.

При опускании гребенок ролики 5 перекатываются по наружной части ребра и взводят две пружины 4 заправщика 6. При подходе в нижнее положение ролик 5 огибает выступ станины 13, а резиновая петля 18 заправляет резким движением вперед и назад холст на скалку, которая в это время подана под зажим гребенок. В нижнем положении гребенок электродвигатель автосъема и электромагнит отключаются.

Скорость подъема и опускания гребенок, а также частоту вращения скатывающих валов можно регулировать, устанавливая сменные шестерни z12 и z11 (см. рис.35) с различным числом зубьев.

Снятие холста со скалки. После выталкивания холста на лоток тележки холст снимается со скалки. Для этого используется винт 22 (см. рис.35) прямоугольной резьбы с правой и левой нарезками. Шаг винта равен 24 мм, число ниток - 46. За время наработки полного холста винт делает 92 оборота.

Холст со скалки снимается следующим образом: при выталкивании холста 2 со скатывающих валов 20 на тележку 23 последняя зацепляется за подвижную щеку 21 и начинает двигаться из левого положения в правое. Бортик скалки зацепляется за упорную планку, а холст вместе с тележкой двигается в заданном направлении. В конце пути тележка автоматически отцепляется и откатывается на расстояние 200-300 мм под действием пружины сжатия, смонтированной под лотком тележки. Освободившаяся скалка перекатывается по наклонной части подвижной щеки и упорной планки к скатывающим валам 20 и укладывается на захваты 19. Далее тележка освобождается от холста, зацепляется за подвижную щеку, двигается вместе с ней из правого положения в крайнее левое и нажимает на два конечных выключателя, которые включают двигатель автосъема; к этому времени наработан новый холст.

Если тележка не дошла до конечного выключателя или нажала только на один конечный выключатель, двигатель холстоскатывающего прибора выключается, а двигатель автосъема не включается.

Длину холста изменяют, устанавливая сменную отсечную шестерню с различным числом зубьев. Число зубьев отсечной шестерни соответствует длине холста в метрах: чем больше число зубьев, тем длиннее холст.

Во время автосъема скатывающие валы и гребенка имеют ускоренное движение от двигателя Д7.

Окружная скорость скатывающих валов (см.рис.32)

υ ск.в |

= |

960 16z12 10 30 27π dск.в |

= |

|

|

64z11 49 16 37 |

|

= 960 16 27 10 30 27 3,14 0,23 = 54,5 м/мин. 64 24 49 16 37

Частота вращения гребенного вала

nгр .в |

= |

960 16 z12 |

10 |

= |

960 16 27 10 |

= 55 |

-1 |

|

||

|

|

|

|

мин |

. |

|||||

64 z11 |

49 |

64 24 49 |

||||||||

|

|

|

|

|

|

|||||

Линейная скорость гребенки

υ р. = π mznгр.в = 3,14 6 13 55 = 13500 мм/мин = 13,5 м/мин,

где т - модуль реечной шестерни; z - число зубьев реечной шестерни.

Число оборотов реечной шестерни за один ход рейки

np = |

L |

= |

500 |

|

= 2,04 оборота, |

|

π mz |

3,14 6 13 |

|||||

|

|

|

||||

где L - высота подъема гребенки.

Число оборотов рычажка механизма переключения за один ход рейки

np.м = np 13 = 2,0413 = 0,88 мин-1. 30 30

При вычерчивании тормозного механизма автосъема необходимо показать тормозной шкив, тормозные рычаги и колодки, пружины, прижимающие колодки к тормозному шкиву, электромагнит, специальный отжим и др.

При вычерчивании механизма включения автосъема нужно показать укрепленные на тележке упоры, которые нажимают на пусковую кнопку двигателя Д7 (см.рис.35), и кнопку, включающую электромагнит для снятия нагрузки на гребенки.

При вычерчивании схем храповых муфт следует указать детали, которые позволяют включать и выключать храповые муфты.

При вычерчивании механизма откатывания тележки необходимо указать, как тележка автоматически отцепляется и под действием пружины откатывается на расстояние 200-300 мм.

Рециркуляционный фильтр ФТ-2

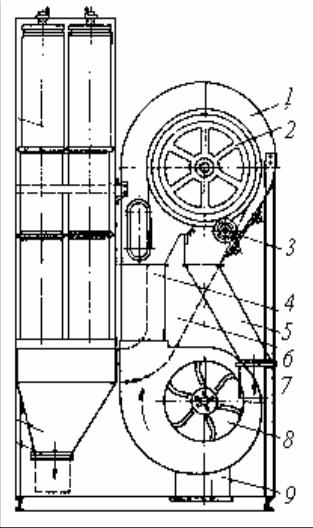

При изучении рециркуляционного фильтра устанавливают место фильтра, способ соединения трубопроводов, идущих от вентиляторов к фильтру, наблюдают за образованием фильтрующего слоя на сетчатом барабане, рециркуляцией очищенного воздуха, снятием с сетчатого барабана слоя пуха и поступлением его в сорный ящик фильтра. На рис.33 показана схема двухступенчатого фильтра ФТ-2. Запыленный воздух от вентиляторов трепальной машины поступает в патрубок 9 и вентилятором 8 по трубопроводу 4 нагнетается к сетчатому барабану 2.

На сетчатом барабане образуется слой, являющийся фильтром первой ступени для запыленного воздуха. Медленное вращение сетчатого барабана подводит образовавшийся из пыли и пуха слой к валику 3, который сбрасывает слой в бункер

5.

Сетчатый барабан 2 окружен улиткой 1. Под напором вентилятора 8 предварительно очищенный воздух отводится через торцевой канал улитки по

воздуховоду 6 в рукавные фильтры 12, где он окончательно очищается. Во время второй очистки пыль осаждается на ткань рукавных фильтров, вследствие чего сопротивление двухступенчатого фильтра увеличивается. Для очистки рукавных фильтров через каждые 3-4 часа работы включаются пневматика и встряхивающий механизм для выбивания пыли из рукавов, которая падает в бункер 11.

Рис. 33. Двухступенчатый фильтр ФТ-2

При удалении слоя пуха пневматикой из бункеров 5 и 11 клапаны 7 и 10 открываются. Ткань очищается благодаря обратной продувке ее воздухом и ударному воздействию планок встряхивающего механизма.

При очистке рукавных фильтров и удалении угаров из бункеров рукавного фильтра и сетчатого барабана электродвигатели привода вентилятора и сетчатого барабана отключаются.

Встряхивающий механизм включается только после включения вентилятора для пневматического удаления угаров.

На рис.34 представлена кинематическая схема фильтра ФТ-2, имеющего три электродвигателя: встряхивающего механизма Д1, сетчатого барабана Д2 и вентилятора Д3.

Электросхемой предусмотрено одно временное включение электродвигателей

сетчатого барабана Д2 и вентилятора Д3 при включении холстоскатывающего прибора трепальной машины.

После отключения холстоскатывающего прибора электродвигатели Д2 и Д3 автоматически выключаются. Электродвигатель Д1 встряхивающего механизма имеет отдельную кнопку управления.

Рециркуляционный фильтр устанавливают в пыльном подвале или в отдельной камере при возврате очищенного воздуха в трепальный отдел и смешивании 90% очищенного (рециркуляционного) воздуха с наружным воздухом (10%), подаваемым приточной вентиляцией.

Продолжительность одного оборота сетчатого барабана от 60 до 300

мин.

Число ячеек на 1 см2 сетки барабана 90-120, число рукавов 12, фильтрующая поверхность составляет 22 м2.

В качестве фильтрующей ткани применяют вигоневое меланжевое сукно.

Производительность (нагрузка на тканевый фильтр) составляет 300-350 м3 /ч на 1 м2.

Рис. 34. Кинематическая схема двухступенчатого фильтра ФТ-2

Зная схему передач движения фильтру ФТ-2, определяют время одного оборота сетчатого барабана. От электродвигателя Д2 через блоки 100 и 125 мм, редуктор с передаточным числом 1:41, поводковую муфту, сменный промежуточный храповик (z = 50, 75 зуб.) движение передается храповику, сидящему на одной оси с сетчатым барабаном. При одном обороте вала редуктора собачка промежуточного храповика

поворачивает его на 1-5 зуб. При полном повороте промежуточного храповика собачка поворачивает храповик, сидящий на валу сетчатого барабана, на 1 зуб. Величину подачи промежуточного храповика регулируют на 1-5 зуб. при числе зубьев храповика z = 75 зуб. и на 1-3 зуб. при числе зубьев храповика z = 50 зуб.

Частота вращения поводковой муфты

|

960 100 0,98 1 |

= 18,3 мин-1. |

|

|||

|

125 41 |

|

|

|||

|

|

|

||||

При числе зубьев промежуточного храповика z = 50 зуб. и подаче на 1 зуб |

||||||

частота вращения сетчатого барабана n = 18,3 1 1 = |

0,0049 мин-1, |

|||||

|

|

1 |

|

|

50 75 |

|

т. е. один оборот совершается в течение |

|

|

= 204 мин. |

|

||

0,0049 |

|

|

|

|||

|

|

|

|

|

|

|

Таким же образом можно определить частоту вращения уплотняющего валика, который совершает один оборот в течение 60-12 мин.

Пневмотранспорт запыленного воздуха от машин разрыхлительно-трепального агрегата

При обработке хлопкового волокна на разрыхлительно-трепальном агрегате выделяется значительное количество пыли и пуха, которые по трубопроводам отводятся в специальные пылеочищающие устройства. В настоящее время для очистки запыленного воздуха применяют рециркуляционные фильтры ФТ-2.

При изучении пневмотранспорта студенты должны проследить, куда идет запыленный воздух для очистки, и начертить схему трубопроводов запыленного воздуха от разрыхлительно-трепального агрегата. Если запыленный воздух очищается в пыльных подвалах, то необходимо установить размеры и объем пыльного подвала, количество вентиляторов, нагнетающих запыленный воздух в подвал, а также способы вывода очищенного воздуха в пыльную башню.

План отчета

1.Начертить схему механизма тугого навивания холста и указать размер гребенки, диаметры шкивов и число зубьев шестерен.

2.Описать работу механизма автоматического съема и заправки холста.

3.Записать результаты определения линейной скорости (м/мин) скатывающих валов и гребенки при автосъеме при следующих значениях чисел

зубьев сменных шестерен: z12 : 23 ; 24 ; 27 ; 28 .

z11 28 27 24 23

4.Оформить технологическую схему двухступенчатого рециркуляционного фильтра ФТ-2, указав направление движения рабочих органов, воздушного потока и места выделения угаров.

5.Начертить схемы передач к различным органам фильтра ФТ-2: к сетчатому барабану, вентилятору, встряхивающему механизму.

6.Определить время (мин) одного оборота сетчатого барабана и уплотняющего валика при числе зубьев промежуточного храповика, равном 75, и подаче храповика на два зуба.

7.Начертить схему трубопроводов пневмотранспорта запыленного воздуха от машин разрыхлительно-трепального агрегата.

Литература: [1, с. 121—126, 137—143].

Контрольные вопросы

1.Каково назначение механизма тугого навивания?

2.Что произойдет с холстом при выключении механизма тугого навивания?

3.При каком диаметре холста нагрузка на скатывающие валы будет больше: при малом или большом?

4.Для чего предусмотрена зубчатая муфта на гребенном валу механизма тугого навивания?

5.Каково назначение механизма автоматического съема и заправки холста?

6.На чем основано действие механизма автосъема?

7.Как изменяют длину холста?

8.Какое значение имеют пыльные подвалы и как они устроены?

9.Каково назначение обеспыливающего рециркуляционного фильтра?

10.Каковы преимущества рециркуляционных фильтров?

11.Какое содержание пыли в воздухе, мг/м3, допустимо после очистки его фильтром?

12.Какова запыленность воздуха, мг/м3, после трепальной машины?

13.Какова запыленность воздуха, мг/м3, после сетчатого барабана фильтра, т. е. первой ступени очистки?

14.Какова запыленность воздуха, мг/м3, после рукавного фильтра, т. е. второй ступени очистки?

15.Какова продолжительность одного оборота сетчатого барабана рециркуляционного фильтра?

16.Какое количество воздуха, м3, очищает фильтр за 1 ч?

17.На скольких трепальных машинах устанавливают один фильтр?

18.Через какое время производится очистка рукавных фильтров?

19.Какой процент наружного воздуха подается приточной вентиляцией?

20.Из каких зон трепальной машины МТ удаляется запыленный воздух?

6.АНАЛИЗ КИНЕМАТИЧЕСКОЙ СХЕМЫ И ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ТРЕПАЛЬНОЙ МАШИНЫ

Цель лабораторной работы

Изучить кинематическую схему трепальной машины МТ, произвести ее технологический расчет.

Задание

1.Рассмотреть и начертить кинематическую схему трепальной машины, обозначив на ней сменные блоки и шестерни.

2.Выяснить влияние каждого сменного элемента на скоростной режим рабочих органов и технологический процесс.