- •Донецкий национальный технический университет

- •Донецкий национальный технический университет

- •Донецкий национальный технический университет

- •Национальный технический университет Украины “КПИ”

- •Таблица – Усвоение раскислителей и механические свойства стали 25Л

- •ГОСТ 440

- •Национальный технический университет Украины “КПИ”

- •Донецкий национальный технический университет

- •Донецкий национальный технический университет

- •Донецкий национальный технический университет

- •Донецкий национальный технический университет

- •Донецкий национальный технический университет

- •Донецкий национальный технический университет

- •Донецкий национальный технический университет

- •Донецкий национальный технический университет

- •Донецький національний технічний університет

- •КОКСОВОЙ ВАГРАНКИ

- •Национальная металлургическая академия Украины

- •Донецкий национальный технический университет

- •Донецкий Национальный Технический Университет

- •Донецкий национальный технический университет

- •Донецкий национальный технический университет

- •Донецкий национальный технический университет

- •Донецкий национальный технический университет

- •АНАЛИЗ СОВРЕМЕННЫХ ВАРИАНТОВ ТЕПЛОСНАБЖЕНИЯ

- •Донецкий национальный технический университет

- •Донецкий национальный технический университет

- •18. Крамаренко Е.Г. УТИЛИЗАЦИЯ ЗАМАСЛЕННОЙ ОКАЛИНЫ МЕТОДОМ БРИКЕТИРОВАНИЯ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

ТЕПЛОМАССООБМЕН И РЕСУРСОСБЕРЕГАЮЩИЕ РЕЖИМЫ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛА ПОРОШКОВОЙ ПРОВОЛОКОЙ

Сапронова Ю.М. (ПТТ-11м) * Донецкий национальный технический университет

Одним из наиболее эффективных способов раскисления жидкой стали

является её внепечная обработка порошковой алюмокальциевой проволокой. |

|

||||||||||

Как показывает обзор современного состояния вопроса, эффективность |

|

||||||||||

этого |

способа |

значительно |

превосходитSCAT-процесс |

и |

вдувание |

||||||

силикокальциевого порошка в потоке аргона через фурму. Этот способ имеет |

|

||||||||||

преимущество |

даже |

в |

сравнении |

с |

обработкой |

|

стали |

порош |

|||

силикокальциевой проволокой и характеризуется степенью усвоения кальция из |

|

||||||||||

наполнителя ПП (порошковой проволоки) на уровне 29%. |

|

|

|

|

|||||||

Механизм раскисления, согласно современным представлениям, состоит |

|

||||||||||

из следующей последовательности стадий: растворение в жидкой ванне |

|||||||||||

наполнителя ПП, образование и рост оксидных включений. Их удаление из |

|

||||||||||

расплава стали продувкой аргоном, которая, перемешивая жидкую ванну, |

|

||||||||||

способствует коагуляции оксидных включений и их выносу в шлак, который их |

|

||||||||||

ассимилирует. При последующем скачивании шлака сталь |

|

очищается |

от |

||||||||

кислорода. |

|

|

|

|

|

|

|

|

|

|

|

Перед растворением наполнителя ПП, стальная её оболочка должна |

|

||||||||||

расплавиться. |

|

|

|

|

|

|

|

|

|

|

|

Математическая постановка тепловой задачи имеет вид: |

|

|

|

||||||||

1. Начальные условия: |

|

|

|

|

|

|

|

|

|

||

|

а) T1 ≡ T3 ≡ T0 , |

б) R1(0)=R2(0)=R, в)R3(0)=R+σ, |

|

(1) |

|

||||||

где T0 – температура |

окружающей среды, ◦C; |

R – |

начальный радиус |

|

|||||||

границы, |

отделяющий элемент, |

который |

вводится, |

от |

стальной |

оболочки |

|

||||

проволоки, м; σ – её толщина при τ=0, м. |

|

|

|

|

|

|

|

||||

Рассмотрим диапазон изменения радиальной координатыr в каждой из |

|

||||||||||

областей (i=1,2,3). |

|

|

|

|

|

|

|

|

|

|

|

i=1: 0 ≤ r ≤ R1(τ) = R+ |

R1(τ), R1<0; |

|

|

|

|

|

|

||||

i=2: R1(τ) ≤ r ≤ R2(τ) ≡ R; |

|

|

|

|

|

|

|

|

|||

i=3: R ≤ r ≤ R3(τ) = R+ |

R3(τ), R3(0)=σ, |

|

|

|

|

|

|

||||

где R1 – граница твердой фазы порошкового элемента, который вводится, |

|

||||||||||

м; R2 – граница его жидкой фазы, м; R3 – внешняя граница стальной оболочки, м.

Последняя включает как первичную оболочку, так и намороженную на неё твердую стальную корку. Очевидно, что R3>R2>R1. При этом R1<0, R2=0. Зависимость R3(τ) более сложная:

* Руководитель – к.т.н., доцент кафедры ТТ Захаров Н.И.

117

|

|

|

|

|

|

ì> 0 при намораживании корки, |

|

|||||

|

DR3 (t ) : í |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

î< 0 при плавлении оболочки. |

|

|||||

2. Граничные условия: |

|

|

|

|

|

|

||||||

|

а) ось симметрии (r=0): |

|

|

|||||||||

|

¶T1 |

|

= 0, |

|

|

|

|

|

(2) |

|||

|

¶ r |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

б) r=R1: T1=T3<Tэпл, |

|

· |

(3) |

|||||||||

- λ1 |

|

¶ T1 |

= -λ 2 |

¶ T2 |

|

|

||||||

|

+ ρ1L1 R1 , T2=Tэпл |

(4) |

||||||||||

|

¶ r |

¶ r |

||||||||||

|

|

|

|

|

|

|

|

|||||

в) r=R:T2=T3 , |

|

|

|

|

|

(5) |

||||||

- l |

¶T1 |

= -l |

¶T2 |

+ r × L |

× R |

(6) |

||||||

|

|

|

||||||||||

1 |

|

¶r |

2 |

¶r |

1 1 |

1 |

|

|||||

г) r=R3: T3=Tм<Tмпл , |

|

|

(7) |

|||||||||

|

|

|

¶T3 |

|

|

· |

|

м,0 - Тм ), Т3 = Тплм |

|

|||

- l3 |

|

+ r3 L3 R 3 = a(Т |

, |

|||||||||

|

|

|||||||||||

|

|

|

¶r |

|

|

|

|

|

|

|

||

где Tэпл, Tмпл – температуры плавления порошкового элемента и стали, ºC; Tм, Tм,0 – температура жидкой стали при r=R3 в ковше и его объеме, ºC; ρ1, ρ3 – плотности элемента, который вводится, и стали соответственно, кг/м3; L1, L3 –

их удельные теплоты фазовых переходов, Дж/кг; |

· |

· |

– скорости |

|||||||

R 1 , R 3 |

||||||||||

перемещения границ r=R1 и r=R3, м3/с. |

|

|

|

|

с жидкой |

|||||

При компьютерном моделировании тепломассообмена ПП |

||||||||||

ванной была выявлена монотонно убывающая зависимость скорости ввода ПП в |

||||||||||

расплав стали Uопт, при которой эффект её раскисления максимален, от диаметра |

||||||||||

ПП. Это позволило обобщить эмпирическую формулу: |

|

|

|

|

||||||

|

|

|

|

|

, |

|

|

|

|

(8) |

где |

k – |

размерный |

|

коэффициент, |

характеризующий |

разброс |

||||

экспериментальный данных, 1/с; Н – глубина жидкой ванны, м; γ – коэффициент |

||||||||||

настройки |

полуэмпирической |

формулы(8) на |

реальную |

технологию; Θ – |

||||||

температура стали; δ, d – толщина оболочки и диаметр ПП, м; |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

(9), |

где |

- температура стали в ковше и ликвидуса соответственно, ◦C. |

|||||||||

Известно, |

что |

концепция |

использования |

математических |

моделей |

|||||

смешанного |

типа (в |

частности, полуэмпирических |

формул |

типа(8)) |

для |

|||||

разработки ресурсосберегающих режимов современных металлургических технологий наиболее перспективна. Снижение k до уровня Uопт экономит материал ПП.

118

РЕКОНСТРУКЦИЯ МЕТОДИЧЕСКОЙ РЕЧИ С ЦЕЛЬЮ УСОВЕРШЕНСТВОВАНИЯ ТЕПЛОВОЙ РАБОТЫ (РЕКУПЕРАТОР)

Моторина Т.А. (ПТТ-08)* Донецкий Национальный Технический Университет

Методические печи являются одними из основных потребителей топлива в стране. В подавляющем большинстве случаев промышленные печи работают с весьма низким термическим к. п. д., который обуславливается в основном очень большими потерями тепла с отходящими дымовыми газами(50-65%).

Методом повышения термического .к п. д. методической печи, является возврат в печь части тепла, содержащегося в отходящих дымовых газах, подогревом в рекуператорах воздуха, используемого для горения топлива, а также подогревом горючего газа.

Для выбора оптимального рекуператора приведем некоторые наглядные характеристики типов металлических(из стальных туб) и керамических (из керамических блоков) рекуператоров.

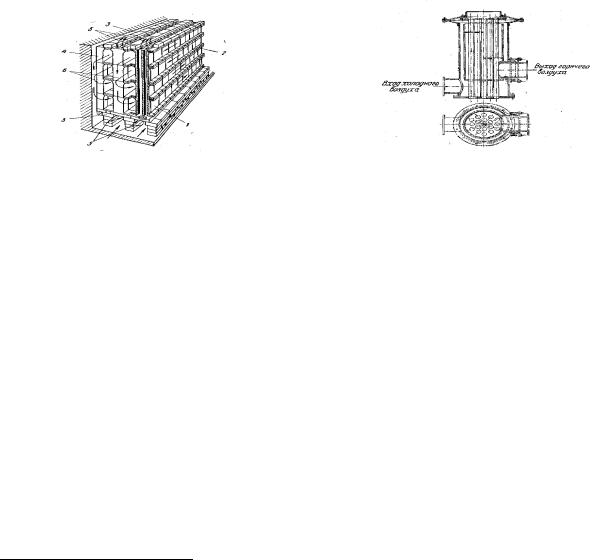

Рис. 1 Керамический блочный рекуператор: |

Рис. 2 Рекуператор из гладких стальных труб, |

|

|||||

1- камень с четырьмя каналами; |

|

|

расположенных вертикально |

|

|||

2 - промежуточные перегородки; 3 - нижние и |

|

|

|

|

|

||

верхние фасонные камни; 4 - половина камня |

|

|

|

|

|

||

с 4 каналами; 5 -воздух; 6 - дымовые газы |

|

|

|

|

|

||

На рис. |

1 показан |

керамический блочный |

рекуператор из камней |

с |

|||

четырьмя каналами. Камни установлены один на другой таким образом, что |

|

||||||

внутренние |

каналы |

каждого |

камня |

являются |

продолжением |

кана |

|

нижележащего |

камня. Плоскости |

примыкания |

камней |

шлифуются. Эти |

|

||

рекуператоры прочны, но не достаточно компактны. На рис. 2 трубчатый

рекуператор с вертикальным расположением |

труб. Направление движения |

воздуха и продуктов горения в начале пути печных газов по прямотоку, |

|

комбинированному с перекрестным током, во |

всей же остальной части |

рекуператора применяется противоток, комбинированный |

с перекрестным |

|||

током. Это обеспечивает хорошую стойкость рекуператора, с одной стороны, а с |

|

|||

другой - наилучшее использование тепла, уносимого с отходящими продуктами |

||||

горения. |

|

|

|

|

Подтверждением |

окончательного |

выбора |

будет |

приведен |

сравнительный расчет рекуператоров.

* Руководитель – к.т.н., профессор кафедры ТТ Парахин Н.Ф.

119

РАЗРАБОТКА ЭНЕРГОСБЕРЕГАЮЩИХ МЕРОПРИЯТИЙ НА КОТЕЛЬНОЙ МР 18 ГОРОДА ДОНЕЦКА С ЦЕЛЬЮ СНИЖЕНИЯ

УДЕЛЬНЫХ РАСХОДОВ ТЭР

Наконечная М.С. (ЭНМ-08)* Донецкий национальный технический университет

На котельной МР18 города Донецка были проведены документальные обследования с целью определения оптимальных режимов работы котлов с учетом минимально возможных удельных расходов топлива и выбросов загрязняющих веществ в атмосферу.

Котельная оборудована пятью котлами ТВГ-8м (для обеспечения ГВС) и двумя ПТВМ-30м (для отопления). В ходе обследования были определены режимы работы котлов, при которых достигается оптимальное сочетание всех показателей. При этом их КПД стремится к максимальному значению, удельный расход топлива и выбросы в атмосферу – к минимальному.

Для котлов ПТВМ-30м испытания были проведены при давлении газа перед горелками 500, 750, 1000 кгс/м2 на 2 горелках, 500, 750, 850 кгс/м2 – на 4

горелках, 500, |

750 кгс/м2 – на 6 горелках. |

В зависимости |

от нагрузки |

|

количество |

работающих |

горелок |

меняется. Анализ |

показал, что |

теплопроизводительность растет при увеличении давления перед горелками во всем диапазоне изменения их количества, как и температура уходящих газов, массовая концентрация выбросов и расход газа. Уровень КПД не имеет такой зависимости. Давление перед горелками, при котором достигаются оптимальные эколого-теплотехнические показатели работы котлов ПТВМ-30м соответственно равно 750, 500, 500 кгс/м2 для 2, 4 и 6 работающих горелок.

Также были проведены испытания котлов типа ТВГ-8м при различной нагрузке, но количество работающих горелок оставалось неизменным (4 штуки). Исследования были проведении при давлении перед горелками350, 500, 750, 1000, 1500, 2000 кгс/м2. При этом теплопроизводительность растет, но КПД снижается с увеличение давления. Температура уходящих газов возрастает, а массовая концентрация выбросов не имеет определенной зависимости, как и удельный расход газа. Рекомендуется эксплуатация котлов при давлении газа перед горелками в диапазоне500-1000 кгс/м2. В данном режиме, как и при рекомендуемом режиме работы для ПТВМ-30м, максимальное содержание оксидов азота и оксидов углерода в уходящих газах не превышает ПДК, равное 220 и 130 мг/м3 соответственно.

Основные |

рекомендации – |

1) |

эксплуатация |

котлов |

в |

предложенных |

режимах; 2) анализ состава дымовых газов каждые2-3 |

часа |

с помощью |

||||

портативного |

газоанализатора; |

3) |

использование |

высокой |

температуры |

|

дымовых газов для подогрева питательной воды, что уменьшит ее вредность для атмосферы, а также снизит затраты тепла на котельной.

* Руководитель – к.н.т., доцент кафедры ПТ Сафонова Е.К.

120