Особливості побудови зливка киплячої сталі

На відміну від цілком розкисленої спокійної сталі, кипляча сталь при кристалізації "кипить". Ефект кипіння викликається реакцією між розчиненими в металі вуглецем і киснем [С]+[О] = СОГ. Навіть у зливках цілком розкисленої спокійної сталі в момент кристалізації має місце виділення деякої кількості газів. У зливку киплячої сталі рясне газовиділення не тільки накладає деякий відбиток на побудову зливка, але і значною мірою визначає його якість.

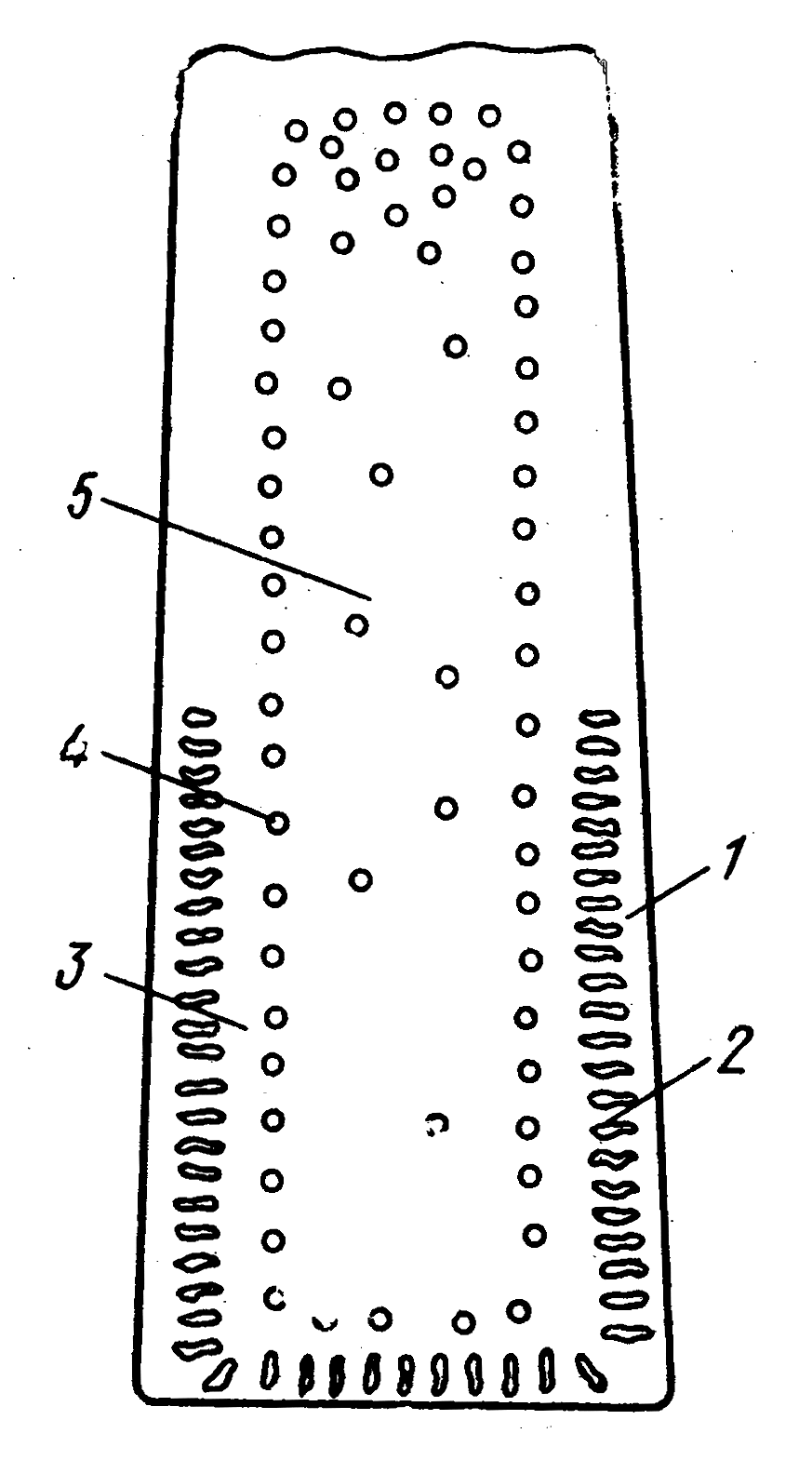

Основні зони зливка киплячої сталі, який кристалізується, показані на рисунку 7.5.

Зона 1. Зона щільного зовнішнього шару ("скоринки"), що утворюється в момент зіткнення рідкої сталі з холодними стінками виливниці. Метал першої зони складається з дрібних, безладно орієнтованих кристалів. По хімічному складу метал цієї зони близький до складу рідкого металу в ковші. Товщина першої зони (товщина скоринки) залежить від ряду факторів і, насамперед, від швидкості розливання (швидкості наповнення виливниці): при швидкому наповненні виливниці товщина скоринки менше, при повільному розливанні – товщина скоринки більше.

1 – щільна зовнішня скоринка; 2 – зона сотових пухирів; 3 - проміжна щільна зона; 4 – зона вторинних пухирів; 5 – серединна частина зливка.

Рисунок 7.5 — Побудова зливка киплячої сталі

Зона 2. Зона сотових пухирів. Так само, як і у випадку кристалізації зливка спокійної сталі, при кристалізації киплячої сталі починається ріст стовпчастих кристалів. Осі зростаючих кристалів збігаються з напрямком відводу тепла. Тому що кристалізація йде навибір, осі кристалів чистіше маткового розчину, між осями зростаючих кристалів знаходиться збагачений лікватами матковий розчин. Серед лікватів - вуглець і кисень, підвищення їхньої концентрації і сприятливі умови утворення нової фази (наявність твердих поверхонь) приводить до інтенсивного протікання реакції [С]+[О] = СОГ. Частина газу, який утворюється, виноситься нагору, а частина "захоплюється" зростаючими кристалами і залишається у виді подовжених пухирів у просторі між ними. За формою ці пухирі нагадують соти в бджолиних вуликах, тому вони звичайно називаються сотовими, а вся зона – зоною сотових пухирів. Спочатку кожен такий пухир заповнений, в основному, окисом вуглецю; у процесі кристалізації й охолодження зливка в нього дифундують інші гази і, насамперед, водень. На величину і довжину зони сотових пухирів впливає ряд факторів (склад сталі, її окисленість, спосіб розливання, вага зливка, швидкість розливання й ін.). Ферростатичний тиск стовпа металу над пухирем перешкоджає його зростанню, тому при дуже швидкому розливанні пухирі, що утворилися в перший момент, фіксуються на малій відстані від поверхні зливка і товщина першої зони (товщина скоринки зливка) виявляється малою. Навпаки, при повільному розливанні метал вільно "відкипає", пухирі захоплюються і фіксуються твердіючим металом на більшій відстані від поверхні зливка.

Таким чином, регулюючи швидкість розливання, можна регулювати товщину першої зони і початок утворення зони сотових пухирів. Вплив тиску стовпа металу позначається й у тім, що в самій верхній частині зливка сотових пухирів немає (вони спливають).

На процес утворення сотових пухирів великий вплив робить також рівень окисленості металу. При підвищених вмістах кисню умови утворення пухирів СО більш сприятливі, інтенсивне газовиділення забезпечує умови для видалення частини газів, виходить розвинута зона подовжених сотових пухирів при достатній товщині скоринки.

Однак, при надмірно високій окисленості металу газовиділення відбувається настільки інтенсивно, що рівень киплячого металу швидко досягає верху виливниці, розливання припиняють. Однак, після нетривалого кипіння рівень металу знижується і виливниця виявляється не цілком заповненою. У випадку розливання металу з малою окисленістю, пухирі, що утворяться в перший момент, фіксуються зростаючими кристалами і майже не видаляються нагору (метал "в'яло" кипить). Товщина скоринки виявляється невеликою, а сам зливок – пухким і пухирчастим через наявність великої кількості пухирів, що не встигли видалитися з металу під час кипіння. Часто рівень такого зливка після завершення розливання продовжує підвищуватися ("рослий" зливок), а іноді метал уже не уміщається у виливниці і "вилазить" з неї, утворюючи дефект, називаний "капустою".

Таким чином, для отримання нормального зливка киплячої сталі необхідно мати метал визначеної окисленості. Як було зазначено вище, окисленість сталі визначається насамперед вмістом в ній вуглецю (як додатковий регулятор окисленості металу звичайно використовують марганець). Чим вище вміст вуглецю, тим менше окисленість металу. Багаторічний досвід показав, що отримати гарний зливок киплячої сталі з металу, що містить більш 0,25% С, дуже важко.

При утворенні сотових пухирів ліквуючі в простір між зростаючими дендритами вуглець і кисень витрачаються на утворення СО. Сотовий міхур заповнений в основному воднем і окисом вуглецю (обидва гази – відновники). У результаті виходять пухирі з чистою неокисленою внутрішньою поверхнею. Такі пухирі при наступній прокатці цілком заварюються і, якщо розрізати заготовку, прокатану зі зливка киплячої сталі, то ніяких слідів зони сотових пухирів ми не знайдемо.

Можливі випадки, коли при нагріванні перед прокаткою зливків киплячої сталі в нагрівальних колодязях у результаті впливу окисної атмосфери цих колодязів скоринка зливка (перша зона) окислиться ("прогорить") і окисні гази, заходячи в порожнину сотових пухирів, окислять їхню внутрішню поверхню. Такі пухирі з окисленою внутрішньою поверхнею при прокатці не заварюються і зливок бракується. Тому технологія виплавки і розливання киплячої сталі повинна забезпечувати одержання скоринки необхідної товщини, а товщину (або ширину) першої зони часто називають товщиною (або шириною) здорової скоринки.

Зона 3. Зона відносно щільного і чистого металу. При затвердінні металу в цій зоні лікваційні процеси продовжуються, однак концентрація лікватів ще недостатня для газовиділення (значна частина розчинених у металі газів, насамперед водню, уже виділилася при утворенні сотових пухирів).

Зона 4. Зона вторинних пухирів. У момент, коли концентрація лікватів стає достатньою для організації газовиділення, у зливку, який кристалізується, утворюються пухирі, що прийнято називати вторинними. Швидкість росту кристалів у цей момент уже невелика і пухирі мають круглу форму. До моменту утворення вторинних пухирів наповнення виливниці закінчене і на поверхні зливка починає утворюватися кірка застиглого металу, умови видалення пухирів стають несприятливими і велика частина вторинних пухирів залишається в зливку у виді стовпа округлих пухирців, розташованих на деякій відстані від сотових пухирів. Вторинні пухирі також заварюються при прокатці.

Зона 5. Осьова частина зливка, що кристалізується в останню чергу. Вона, подібно осьовій зоні зливка спокійної сталі, складається з безладно орієнтованих кристалів, що утворюються у матковому розчині, збагаченому лікватами. У цій зоні також маються пухирі, особливо в головній частині зливка, яка твердіє в останню чергу, однак це – пухирі усадочного походження. Навколо цих пухирів концентруються ліквати, ці пухирі погано зварюються при прокатці, а великі пухирі головної частини зливка зі скупченнями лікватів (зокрема, сірки і фосфору) на внутрішній поверхні взагалі не зварюються. Тому головну частину зливка киплячої сталі (5 – 10% — приблизно вдвічі менше, ніж у зливка спокійної сталі) також відрізають і відправляють на переплав.

Обсяг зливка в процесі його усадки при затвердінні не знижується внаслідок утворення в тілі зливка численних пухирів (іноді, у випадку одержання так званих "рослих" зливків, обсяг зливка навіть збільшується). Оскільки зливок киплячої сталі не має чітко вираженої області усадочної раковини, розливання киплячої сталі здіійснюється звичайно в наскрізні виливниці, що розширюються знизу.

Крім труднощів, пов'язаних з необхідністю одержання здорової скоринки необхідної товщини, зливок киплячої сталі має досить істотний недолік: високий ступінь нерівномірності складу металу в різних зонах зливка. Як тільки починається кристалізація і супроводжуюче її газовиділення, пухирці газу піднімаються та інтенсивно перемішують метал, полегшуючи умови переміщення лікватів у глиб зливка. У результаті виявляється, що верх осьової частини зливка має набагато більш високий (ступінь ліквації іноді досягає десятикратної величини) вміст таких сильних ліквуючих домішок, як сірка, фосфор, вуглець, кисень. Використовувати такий метал для виробів відповідального призначення не можна.

Разом з тим виробництво киплячої сталі має ряд переваг:

— менша величина головного обрізу і, відповідно, вище вихід металу;

— простіше устаткування (не потрібні прибуткові надставки);

— немає необхідності в розкисленні металу (коротше плавка, менша витрата розкислювачів).

Необхідно знати, що легуючі домішки впливають на діаграму стану сплаву і, відповідно, впливають на зональну ліквацію вуглецю, сірки, фосфору. Особливо чітко виявляється вплив нікелю. Уже 3 – 4% нікелю дозволяють цілком виключити наявність зональної хімічної неоднорідності зливка.

Оскільки основний недолік киплячої сталі викликаний перемішуванням металу у виливниці, а саме перемішування викликається активним газовиділенням, то штучне припинення або уповільнення газовиділення призводить до припинення перемішування і зменшення ступеня неоднорідності зливка киплячої сталі.

Для цієї мети на практиці використовують два технологічні прийоми:

— штучне "заморожування" головної частини зливка шляхом накривання його масивними металевими плитами, так називаними кришками. Звичайне накривання зливка кришками здійснюється в момент закінчення утворення третьої зони кристалізації. Тепловіддача від верха зливка до масивної кришки приводить до швидкого затвердіння верхньої кірки зливка, він як би "закупорюється", тиск у зливку різко зростає і реакція [С]+[О] = СОГ припиняється, тому що пухирі окису вуглецю, що утворяться при цій реакції, не в змозі перебороти зовнішнього тиску в "закупореному" зливку. Оскільки припиняється газовиділення, припиняється й енергійне переміщення рідкого металу і ступінь неоднорідності в зливку зменшується. Такий технологічний прийом був названий механічним закупорюванням;

— розкислення головної частини зливка шляхом уведення (звичайно в момент закінчення утворення третьої зони кристалізації) сильних розкислювачів, наприклад алюмінію. Уведення сильного розкислювача супроводжується різким зменшенням кипіння металу, відповідно припиняється протікання реакції [С]+[О] = СОГ, припиняється енергійне перемішування рідкого металу і, відповідно, знижується ступінь неоднорідності зливка. Такий технологічний прийом був названий хімічним закупорюванням.

Чим більше маса зливка, тим довше він застигає, тим значніше ступінь неоднорідності хімічного складу металу по перетині і висоті зливка. Для підвищення продуктивності обтискних прокатних станів бажано одержувати великі зливки, однак одержання великих однорідних зливків киплячої сталі – нелегка задача. Разом з тим ця задача дуже приваблива, тому що кипляча сталь дешевше спокійної. Якоюсь мірою ця проблема вирішується при виробництві групи марок сталей, поєднуваних загальним поняттям "напівспокійна сталь".