металзвар

.pdfМІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

КИЇВСЬКИЙ НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ БУДІВНИЦТВА І АРХІТЕКТУРИ

МЕТАЛИ І ЗВАРЮВАННЯ

ВИЗНАЧЕННЯ ХАРАКТЕРИСТИК СТАЛЕЙ І ПАРАМЕТРІВ ПРОЦЕСУ РУЧНОГО ДУГОВОГО ЗВАРЮВАННЯ

Методичні вказівки до виконання індивідуальних завдань

для студентів спеціальності 7.092101 „ Промислове і цивільне будівництво”

Київ 2008

УДК 669.017/018.29+621.7

ББК 34.5я73+30.3-3я73 М54

Укладачі: О. Г. Добровольський, канд. техн. наук, доцент В. Є. Богуславський, канд. техн. наук, доцент Я. Ю. Лобков, асистент

Рецензент В. С. Ловейкін, д-р техн. наук, професор

Відповідальний за випуск В. М. Смірнов, канд. техн. наук, професор

Затверджено на засіданні кафедри „ Основи професійного навчання”, протокол № 3 від 24 вересня 2007 року.

Видається в авторській редакції.

Метали і зварювання. Визначення характеристик сталей і параметрів М54 процесу ручного дугового зварювання: Методичні вказівки до виконання індивідуальних завдань / Уклад.: О. Г. Добровольський,

В. Є. Богуславський, Я. Ю. Лобков: – К.: КНУБА, 2006. – 24 с.

Містять загальні положення, завдання, вихідні дані для індивідуальних і практичних робіт, креслення конструкцій, методику щодо виконання роботи, а також додатки і список літератури.

Призначені для студентів спеціальності 7.092101 „ Промислове і цивільне будівництво”.

ЗАГАЛЬНІ ПОЛОЖЕННЯ

При вивченні дисципліни „ Метали і зварювання” індивідуальне завдання виконують студенти денної форми навчання. Форма практичних занять або індивідуального завдання – контрольна робота. Орієнтовний обсяг роботи 4 – 10 сторінок рукописного тексту на аркушах формату А4. Номер варіанта видає викладач.

Мета контрольної роботи – поглиблення знань, що отримані студентами на лекціях і лабораторних заняттях, а також надання їм практичних навичок у галузі металознавства і зварювання.

До складу методичних вказівок входять загальні положення, завдання, вихідні дані для індивідуальних завдань, креслення конструкцій, методика щодо виконання роботи, а також додатки і список літератури.

Вихідні дані для індивідуальних завдань містять марки сталей і геометричні характеристики конструкції. У ролі конструкцій запропоновані зварні вузли з розмірами і позначеннями зварних швів.

Методика виконання роботи містить порядок виконання роботи і пояснення щодо термінів та розкриття сутності відповідей студента на кожне з питань, що поставлені у завданні. Додатки до методичних вказівок містять довідкові дані, необхідні для виконання роботи. В разі потреби студент може застосовувати навчальну і додаткову літературу, перелік якої наведений у кінці методичних вказівок.

В результаті виконання контрольної роботи студент засвоює практичні навички з аналізу конструкційних матеріалів і проектування технології ручного дугового зварювання, що застосовуються в будівництві.

Завдання

1.Дати визначення ручного дугового зварювання. Розкрити фізико-хімічну суть процесу, устрій і склад електричної зварювальної дуги, звернувши увагу на її температуру (це запитання для всіх варіантів однакове).

2.Дати визначення терміну „ зварюваність”. Для трьох марок сталей, отриманих за своїм варіантом, розрахувати вуглецевий еквівалент і за його значенням визначитись з тим, яка з цих сталей має кращу зварюваність. Указати умови зварювання для кожної сталі.

3

Вибрати найбільш придатну сталь для зварювання ручним дуговим способом, враховуючи її механічні властивості і хімічний склад. Розшифрувати кожну марку сталі.

3.За своїм варіантом намалювати ескіз звареної деталі. Розшифрувати тип зварювального шва.

4.Намалювати схему перерізу шва з усіма необхідними розмірами. Указати в перерізі, який метал наплавлений, а який - розплавлений.

5.Підрахувати масу металу, що наплавляється.

6.Визначити тип і марку електроду.

7.Визначити режими, продуктивність зварювання і діаметр електроду. Розрахувати масу електродів, які потрібні для зварювання.

8.Підібрати джерело живлення для зварювання даної Вам деталі, записати його технічну характеристику.

9.Розрахувати електроенергію, необхідну для зварювання.

10.Вказати можливі дефекти і найбільш доцільні методи їх виявлення.

Вимоги щодо виконання кожної контрольної роботи такі:

1.Роботу необхідно подавати на аркушах формату А4 або учнівському зошиті, де на обкладинці повинні бути указані: найменування індивідуальної контрольної роботи, дисципліна, прізвище студента, група, номери питань контрольної роботи, шифр (номер залікової книжки). Роботу можна виконувати письмово від руки або в електронному варіанті.

2.На кожній сторінці необхідно залишати поля для зауважень викладача, що перевіряє роботу.

3.Оформлення відповідей необхідно починати з подання умови питання. Відповіді треба давати в тій послідовності, у якій поставлені контрольні завдання.

4.Виконання графіків, діаграм, рисунків повинне бути акуратним і відповідати встановленим стандартам. Роботи, підготовлені недбало, не розглядаються.

5.Відповіді повинні бути конкретними, чіткими, вичерпними і, за можливістю, короткими, причому стислість відповіді не повинна бути на перешкоджати правильності.

6.Якщо студент не може відповісти на будь-яке питання, він повинен звернутися за консультацією до викладача.

4

Вихідні дані

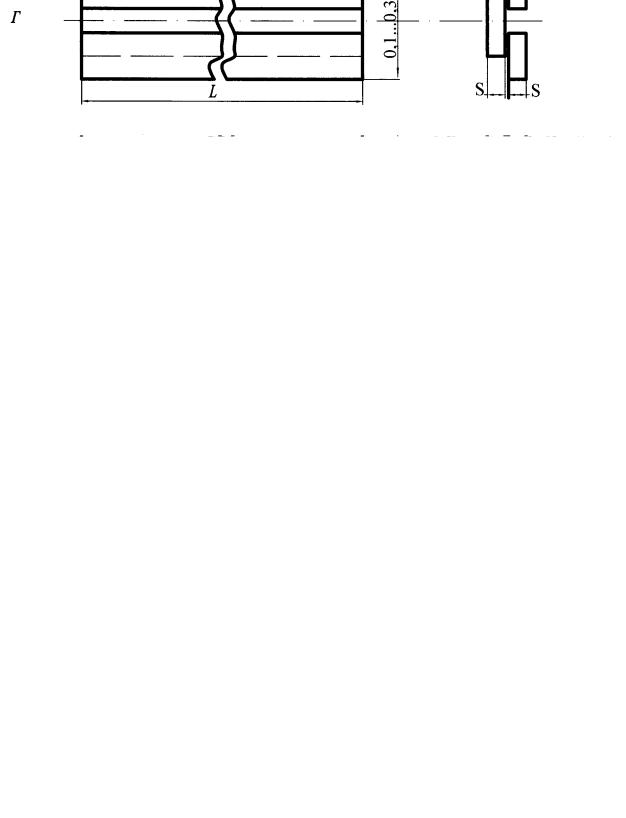

Номери варіантів, марки сталей і геометричні характеристики зварних конструкцій для кожного варіанта подані в табл.1, а ескізи конструкцій зварних виробів - на рис.1.

Таблиця 1

Номери варіантів, марки сталей і геометричні характеристики зварних конструкцій

Номер |

|

Номер рис. |

|

Розміри, мм |

|

||

варіанта |

Марки сталей |

виробу |

|

|

|

|

|

D |

|

L |

|

S |

|||

|

|

|

|

|

|||

1 |

Ст.0, 08кп, 15ХСНД |

Рис.1,а |

300 |

|

500 |

|

2 |

2 |

08кп, 14Г, 12Х18Н9Т |

Рис.1,а |

400 |

|

600 |

|

3 |

3 |

10кп, Ст.6нсп, 10ХСНД |

Рис.1,а |

500 |

|

700 |

|

4 |

4 |

18Г2, 15, 40Х13 |

Рис.1,а |

600 |

|

800 |

|

5 |

5 |

20, Ст.5, 15Г2СФ |

Рис.1,а |

700 |

|

900 |

|

6 |

6 |

35, 14Г, 12Х18Н9Т |

Рис.1,а |

800 |

|

1000 |

|

8 |

7 |

40, Cт.0, 14ХГС |

Рис.1,а |

900 |

|

1100 |

|

10 |

8 |

45, 10Г2С, 10Х13 |

Рис.1,а |

1000 |

|

1200 |

|

12 |

9 |

50, 18Г2, 20Х13 |

Рис.1,а |

500 |

|

600 |

|

2 |

10 |

08кп, Ст.6нсп, 40Х13 |

Рис.1,б |

- |

|

2000 |

|

3 |

11 |

12Х18Н9Т, 10кп, Ст.2кп |

Рис.1,б |

- |

|

2200 |

|

4 |

12 |

15, Ст.5, 10Х13 |

Рис.1,б |

- |

|

2400 |

|

5 |

13 |

20, Ст.4нсп, 10Г2С |

Рис.1,б |

- |

|

2600 |

|

6 |

14 |

35, 14Г, 12Х18Н9Т |

Рис.1,б |

- |

|

2800 |

|

8 |

15 |

Ст.2кп, 15Г2СФ, 40 |

Рис.1,б |

- |

|

3000 |

|

10 |

16 |

Ст.3сп, 08кп, 10ХСНД |

Рис.1,б |

- |

|

3200 |

|

12 |

17 |

Ст.0, 50, 15ХСНД |

Рис.1,б |

- |

|

3600 |

|

14 |

18 |

Ст.4нсп, 10кп, 40Х13 |

Рис.1,б |

- |

|

4000 |

|

16 |

19 |

Ст.0, 08кп, 15ХСНД |

Рис.1,в |

- |

|

1000 |

|

2 |

20 |

08кп, 14Г, 12Х18Н9Т |

Рис.1,в |

- |

|

1500 |

|

4 |

21 |

10кп, Ст.6нсп, 10ХСНД |

Рис.1,в |

- |

|

3000 |

|

5 |

22 |

18Г2, 15, 40Х13 |

Рис.1,в |

- |

|

3500 |

|

6 |

23 |

20, Ст.5, 15Г2СФ |

Рис.1,в |

- |

|

4000 |

|

8 |

24 |

35, 14Г, 12Х18Н9Т |

Рис.1,в |

- |

|

4500 |

|

10 |

25 |

40, Cт.0, 14ХГС |

Рис.1,в |

- |

|

5000 |

|

12 |

26 |

45, 10Г2С, 10Х13 |

Рис.1,в |

- |

|

5500 |

|

14 |

27 |

50, 18Г2, 20Х13 |

Рис.1,в |

- |

|

6000 |

|

16 |

28 |

08кп, Ст.6нсп, 40Х13 |

Рис.1,г |

- |

|

1000 |

|

2 |

29 |

12Х18Н9Т, 10кп, Ст.2кп |

Рис.1,г |

- |

|

1200 |

|

3 |

30 |

15, Ст.5, 10Х13 |

Рис.1,г |

- |

|

1400 |

|

4 |

31 |

20, Ст.4нсп, 10Г2С |

Рис.1,г |

- |

|

1600 |

|

5 |

32 |

35, 14Г, 12Х18Н9Т |

Рис.1,г |

- |

|

1800 |

|

6 |

33 |

Ст.2кп, 15Г2СФ, 40 |

Рис.1,г |

- |

|

2000 |

|

8 |

34 |

Ст.3сп, 08кп, 10ХСНД |

Рис.1,г |

- |

|

2200 |

|

10 |

35 |

Ст.0, 50, 15ХСНД |

Рис.1,м |

- |

|

2400 |

|

12 |

36 |

Ст.4нсп, 10кп, 40Х13 |

Рис.1,г |

- |

|

2600 |

|

14 |

5

а

б

в

г

Рис. 1. Конструкції зварних виробів:

а – циліндр; б – короб; в – двутавр; г – панель

6

Пояснення щодо виконання роботи

Відповіді треба давати у тій послідовності, у якій поставлені питання контрольних завдань.

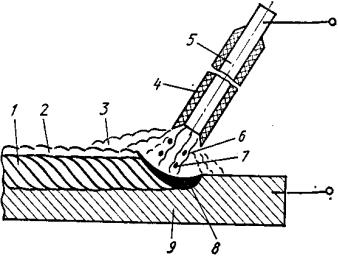

1.Тема першого питання розкрита у підручниках [1; 2; 4; 5]. Схема ручного дугового зварювання показана на рис. 2.

Рис. 2. Схема ручного дугового зварювання металевим покритим електродом:

1– зварний шов; 2 – газова шлакова корочка; 3 – захисна газова атмосфера; 4 – електродне покриття; 5 – електродний стержень;6 – електрична дуга; 7 – краплі електродного металу; 8 – зварна ванна; 9 – заготовка

Ручним дуговим зварюванням називається процес отримання нерознімного з’єднання робітником вручну без застосування засобів автоматизації шляхом розплавлення крайок зварювальних заготовок і присаджувального металу (електродів) завдяки дії електричної дуги, перемішуванню розплавленого металу і кристалізації розплавленої ванни металу, що призводить до утворення зварного шва. Джерелом тепла в цьому процесі є електрична зварювальна дуга, яка має такі характерні особливості.

Електрична зварювальна дуга являє собою електричний розряд в газах подовженої дії між електродом і металом, що зварюється. Вона характеризується яскравим світінням і високою температурою.

7

Температура в середині електричної зварювальної дуги складає 6000…7000 º С, а біля катоду і аноду температури дуги за рахунок відводу тепла знижуються і складають 2400 і 2600 ºС, відповідно. Дуга містить електрони, а також позитивно і негативно заряджені іони. Особливу увагу треба звернути на необхідність вмісту в дузі позитивно заряджених іонів легких металів (К+, Na+, Li+, Ca+…), без яких зварювальна електрична дуга була б нестійкою і процес зварювання був би неможливим. Саме стійкість зварювальної дуги, тобто тривалість її горіння, обумовлюється наявністю іонів легких металів. Без цих іонів електрична дуга тривало не горить, що робить процес зварювання неможливим.

В звичайних умовах гази, які є ізоляторами, електрично нейтральні. Але, при загорянні електричної дуги під впливом дії електричного струму від поверхні нагрітого тіла відриваються електрони, які зі швидкістю 1,5…2 км/с прямують до аноду. На своєму шляху вони стикаються з атомами різних речовин, в тому числі і з атомами легких металів, які в умовах електричного розряду перетворилися у пар (газ). При стиканні електронів з нейтральними атомами газів відбувається іонізація останніх. В результаті такого стикання замість однієї частинки утворюється три заряджених частинки. Процес іонізації стає лавиноподібним, що і забезпечує стійке горіння дуги при зварюванні.

Після визначення процесу ручного дугового зварювання слід намалювати схему зварювальної дуги і описати її устрій, розподіл температур та фізичні характеристики. Характеризуючи електричну зварювальну дугу слід звернути увагу на те, що від звичайної вона відрізняється тим, що крім електронів обов’язково містить позитивні іони легких металів ( К+, Na+, Li+,Ca++...), які сприяють її стійкості.

2. Зварюваність – це комплексна характеристика, яка вказує на здатність металу утворювати зварні з’єднання, що задовольняють умовам експлуатації. Ця характеристика може залежати від багатьох властивостей металу, що підлягає зварюванню, а саме, від таких, як хімічний склад, теплопровідність, коефіцієнт термічного розширення, чутливість до поглинання газів, здатність до окислювання, здатність

8

до алотропічних перетворень, усадка при кристалізації тощо. Зварюваність гарна, коли не зменшуються міцність та інші фізичні характеристики, не утворюються тріщини холодні та гарячі, тобто коли метал не псується. З багатьох вказаних факторів дуже впливовим для зварюваності сталей є хімічний склад.

Зварюваність сталей залежить від вмісту вуглецю і ступеня легування. Найбільше на неї впливає вуглець – зі збільшенням його вмісту зварюваність сталей погіршується. Звичайно вважається, що сталі, які містять менше 0,25...0,3 % С, добре зварюються у широкому діапазоні товщин і режимів.

Для вуглецевих сталей зварюваність вважається доброю коли вміст вуглецю дорівнює < 0,3 % С, задовільною – при 0,3...0,42 % С, обмеженою – при 0,42...0,55 % С і незадовільною – при > 0,55 % С. Вуглецеві сталі, що містять < 0,3 % С зварюються в будь яких умовах в широкому діапазоні товщин і форм деталей. Сталі, що містять 0,3...0,42 % С можна зварювати при температурах. вищих ніж 5 ºС. Якщо деталі мають велику товщину, то їх слід підігрівати до температури 150 ºС. Для зварювання сталей, що містять 0,42...0,55 % С, деталі треба підігрівати до 150...300 ºС, а для сталей,

що містять > 0,55 % С – до 200...500 ºС.

Легуючі елементи знижують зварюваність сталей. Попередня оцінка їх впливу на зварюваність визначається вуглецевим

еквівалентом Се, який розраховують за формулою |

|

||||||||||||||

Се = С + |

Мп |

+ |

Сr |

+ |

V |

+ |

M o |

+ |

Ni |

+ |

Cu |

+ |

P |

,% |

(1) |

|

|

|

|

|

|

|

|||||||||

6 |

5 |

5 |

4 |

15 |

13 |

2 |

|

|

|||||||

де символи хімічних елементів – вуглецю (С), марганцю (Mn), хрому (Cr), ванадію (V), молібдену (Mo), нікелю (Ni), міді (Cu), фосфору (P) – показують їх процентний вміст в сталі. Оцінку зварюваності виконують за даними табл. 2.

9

Таблиця 2

Оцінка зварюваності сталей по вуглецевому еквіваленту Се

Значення |

Товщина |

|

Температура |

|

|

вуглецевого |

(діаметр) |

Зварюваність |

попереднього |

Додаткові |

|

еквіваленту, |

заготовки, |

|

підігріву, ºС |

заходи |

|

Се, % |

мм |

|

|

||

|

|

|

|||

|

|

|

|

|

|

До 0.27 |

Будь - яка |

Висока |

- |

- |

|

|

|

|

|

|

|

0,28 – 0,39 |

До 20 |

Обмежена |

100 - 120 |

- |

|

|

|

|

|

|

|

- “ - |

Більше 20 |

- “ - |

120 - 180 |

- |

|

|

|

|

|

|

|

0,40 – 0,50 |

До 15 |

- “ - |

200 - 300 |

- |

|

|

|

|

|

|

|

- “ - |

Більше 15 |

- “ - |

200 - 300 |

Після |

|

|

|

|

|

зварювання - |

|

0,51 – 0,65 |

Будь - яка |

- “ - |

;400 - 500 |

||

відпал або |

|||||

|

|

|

|

||

|

|

|

|

нормалізація |

|

|

|

|

|

|

Розшифровка марки сталі полягає у визначенні її виду і хімічного складу (вмісту вуглецю, легуючих та шкідливих домішок). Розшифровку виконують безпосередньо по індексах марки сталі, застосовуючи правила розшифровки, що описані у підручниках [1...5].

Наприклад: сталь 15 - вуглецева конструкційна якісна сталь. Вміст вуглецю 0,15 %, сірки і фосфору – до 0,04 %.

3. Ескіз зварної деталі треба намалювати згідно свого варіанта (рис. 1), враховуючи правила креслення, звернувши увагу на позначення, що стосуються зварювання. На полочці цього позначення вказані спосіб зварювання і тип зварного шва.

Назва способу зварювання визначається за шифром [12]. У нашому випадку 111 означає ручне дугове зварювання (див. рис. 1). Інші способи визначаються такими шифрами: дугове зварювання в середовищі інертного газу неплавким електродом – шифром 131, дугове зварювання під шаром флюсу – шифром 121 і т.п.

Тип зварного шва визначається конструкцією з’єднання (дод. 4). Шви бувають стикові (С1… С25), кутові (У1… У10), таврові (Т1… Т11) і внапуск (Н1… Н3). Номер для типу шва вибирають з дод. 4, виходячи з

10