- •Фгудп «Атомтехэнерго»

- •Предисловие

- •Общие сведения об атомных станциях. Обеспечение безопасности атомных станций

- •Общие сведения об атомных станциях

- •Обеспечение безопасности ас

- •Контур многократной принудительной циркуляции реактора рбмк

- •Группы оборудования и трубопроводов аэу. Категории сварных соединений

- •Общие сведения о трубопроводах

- •Элементы трубопроводов

- •Размеры трубопроводов

- •Материалы и конструкции труб для изготовления трубопроводов ас

- •Требования Правил аэу к конструкции и эксплуатации трубопроводов

- •Опоры и подвески трубопроводов

- •Назначение опор и подвесок и требования к ним

- •Классификация опор и подвесок трубопроводов

- •Рисунки 5.2, 5.3

- •Общие сведения о ремонте опор и подвесок трубопроводов

- •Рисунки 5.8, 5.9

- •Техническое обслуживание и ремонт систем и оборудования атомных станций

- •Основные положения

- •Учет оборудования и трубопроводов ас

- •Контроль технического состояния систем, оборудования и трубопроводов ас

- •Организация работ по тОиР систем и оборудования

- •Организация работ со вскрытием оборудования

- •Вводная часть

- •Требование руководящих документов к организации и производству работ по тОиР со вскрытием оборудования

- •Обязанности исполнителей работ по тОиР систем ас со вскрытием оборудования и трубопроводов

- •Демонтаж и монтаж трубопроводов

- •Демонтаж элементов трубопроводов

- •Разметка трассы трубопровода и монтаж опор и подвесок

- •Рисунки 8.5, 8.6

- •Особенности монтажа трубопровода

- •Подготовка элементов трубопроводов под сварку

- •Сборка элементов трубопроводов под сварку

- •Сварка трубопроводов

- •Оборудование для подготовки трубопроводов под сварку

- •Станок труборезный птм

- •Станки труборезные т и 2т

- •Станки труборезные сркт

- •Труборезы модели 600 rbl

- •Приспособление к-208 для обработки концов труб под сварку

- •Труборез мр-342

- •Фаскорез мр-348

- •Устранение дефектов сварных швов трубопроводов

- •Дефекты сборки элементов трубопроводов и сварных швов

- •Причины возникновения дефектов сварных соединений

- •Методы и объем неразрушающего контроля

- •Методы устранения дефектов сварных швов трубопроводов

- •Сборка фланцевых соединений (фс)

- •Общие положения

- •Требования к фланцам, прокладкам и крепежным деталям фланцевых соединений

- •Требования к сборке фланцевых соединений

- •Контроль сборки фланцевых соединений

- •Общие требования к проведению ремонта фланцевых соединений оборудования и трубопроводов ас

- •Меры безопасности при проведении ремонтных работ

- •Общие положения

- •Рекомендуемые формы исполнительных документов тоир со вскрытием оборудования систем ас

- •Перечень принятых сокращений

- •Перечень принятых терминов и определений

- •Список литературы

- •Лист регистрации изменений

Особенности монтажа трубопровода

Блоки и детали трубопроводов заводской поставки и трубы из коррозионно-стойкой стали должны быть плотно закрыты инвентарными заглушками. Применение деревянных пробок не разрешается. Снятие заглушек с торцов блоков труб, арматуры и фасонных деталей производится непосредственно перед сборкой трубопровода.

При сборке укрупненных блоков поверхности трубопроводов предохраняют от ударов и царапин. Переносные козлы, каретки, центровочные приспособления в местах контакта с трубопроводом должны иметь деревянные прокладки или облицовываться коррозионно-стойкой сталью, т. к. не допускается контакт изделий коррозионно-стойкой и углеродистыми сталями.

Опоры и подвески из углеродистой стали в местах контакта с трубопроводом из коррозионно-стойкой стали должны иметь прокладки из коррозионно-стойкой стали толщиной 4-6 мм.

При работе с нержавеющими трубопроводами для транспортировки арматуры, труб и других элементов трубопровода используются капроновые тросы. Допускается применение стальных тросов в брезентовых чехлах.

Арматура должна быть открыта при сварке с элементами трубопровода.

Подготовка элементов трубопроводов под сварку

Подготовка и сборка элементов трубопроводов под сварку должна производиться по производственно-технологической документации,разработанной в соответствии с требованиями и указаниями Правил, ТУ и чертежей.

В ПТД на сборку должны быть указаны:

используемые при сборке приспособления и оборудование;

порядок и последовательность сборки;

способы крепления деталей;

способы сварки, сварочные материалы и режимы сварки при выполнении прихваток и приварке временных технологических креплений;

конструктивные элементы подготовленных кромок свариваемых деталей;

размеры, количество и расположение прихваток;

количество временных технологических креплений, их расположение и размеры швов приварки к изделию;

методы контроля качества сборки;

другие необходимые данные с перечислением всех технологических и контрольных операций.

Подготовка кромок и поверхностей трубопроводов под сварку и наплавку должна выполняться механическим способом(резцом, фрезой или абразивным кругом). Шероховатость поверхности кромок, подготовленных под сварку, должна быть не болееRz80.

Допускаетсявыполнять подготовку кромок:

деталей из углеродистых и кремнемарганцовистых сталей перлитного класса кислородной, воздушно-дуговой или плазменно-дуговой резкой с последующей механической обработкой (шлифованием и т.п.) до удаления следов резки;

деталей из легированных сталей перлитного класса кислородной, воздушно-дуговой или плазменно-дуговой резкой только в качестве предварительной операции с последующим удалением механической обработкой слоя основного металла толщиной не менее 12 мм;

деталей из сталей аустенитного класса плазменно-дуговой или кислородно-флюсовой резкой с последующим удалением механической обработкой слоя металла толщиной не менее 1 мм.

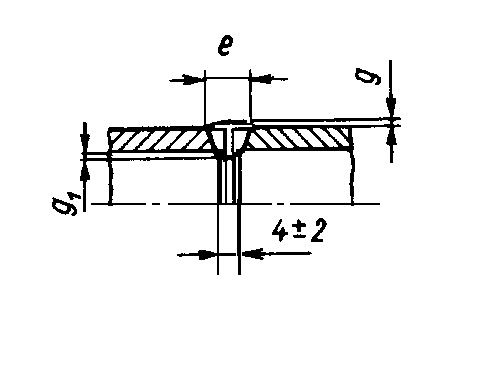

Конструктивные элементы подготовленных кромок свариваемых деталей и швов сварных соединений, способы сварки и условные обозначения сварных соединений регламентируются Правилами и указываются в ПТД(например, см.таблицу 4).

|

Условное обозначение сварного соединения |

Конструкционные элементы |

Способ сварки |

S=S1, мм |

е, мм |

g, мм |

g1, мм | ||||

|

Подготовленных кромок свариваемых деталей |

Шва сварного соединения |

Номи-нальное значение |

Предель-ное отклонение |

Номи-нальное значение |

Предель-ное отклонение |

Номи-нальное значение |

Предель-ное отклонение | |||

|

1-21 (С-21) |

|

|

51 |

1,0 |

4 |

2 |

1,0 |

+1,0 -0,5 |

0,5 |

+1,0 -0,5 |

|

52 |

1,5 | |||||||||

|

|

2,0 |

5 | ||||||||

|

1-22 (С-22) |

|

|

53 |

2,0 |

7 |

2 |

1,5 |

+1,0 -0,5 |

0,5 |

+1,0 -0,5 |

|

52 |

2,5 |

9 |

3 |

2,0 |

+1,5 -1,0 | |||||

|

40 |

3,0 |

10 | ||||||||

|

1-23 (С-23) |

|

|

53 |

3,0 |

7 |

2 |

1,5 |

+1,5 -0,5 |

0,5 |

+1,0 -0,5 |

|

52 |

4,0 |

9 |

3 |

2,0 |

+1,5 -1,0 | |||||

|

40 |

5,0 |

11 |

|

|

| |||||

|

6,0 |

12 |

|

|

|

1,0 |

1,0 | ||||

|

1-25 (С-25) |

|

|

|

6 |

15 |

4 |

2,0 |

+2,0 -1,0 |

1,0 |

1,0 |

|

|

8 |

16 | ||||||||

|

|

10 |

18 | ||||||||

|

|

12 |

20 |

|

| ||||||

|

|

14 |

21 |

|

|

|

|

| |||

|

52 |

16 |

22 |

|

|

|

|

| |||

|

|

18 |

23 |

|

|

+2,0 -1,5 |

|

+1,5 -1,0 | |||

|

40 |

20 |

24 |

5 |

2,5 |

1,0 | |||||

|

|

22 |

26 |

|

|

|

|

| |||

|

|

25 |

28 |

|

|

|

|

| |||

|

|

28 |

30 |

|

|

|

|

| |||

|

|

30 |

32 |

6 |

|

+2,5 -1,5 |

|

| |||

При подготовке к выполнению стыковых сварных соединений деталей различной номинальной толщины на деталях большей толщины должен быть выполнен плавный переход (скос) от одного элемента к другому путем постепенного утонения кромок более толстого элемента. Угол наклона поверхности перехода не должен превышать 15°.

Для обеспечения минимального смещения кромок с внутренней стороны соединения рекомендуется выполнять цилиндрическую калибровку (расточку, раздачу) концов труб согласно рис. 8.7.

Р исунок

8.7 – Схемы цилиндрической расточки (а)

и калибровки (раздачи) (б) концов

труб под стыковые сварные

соединения с односторонним швом.

исунок

8.7 – Схемы цилиндрической расточки (а)

и калибровки (раздачи) (б) концов

труб под стыковые сварные

соединения с односторонним швом.

В соответствии с ПТД, согласованной в установленном порядке, для выполнения сварных соединений труб из сталей аустенитного класса допускается коническая раздача (расточка) концов труб согласно рис. 8.8.

Рисунок 8.8 – Схемы конической расточки для соединений на коническом подкладном кольце для труб S свыше 5 мм (а) и калибровки (раздачи) концов труб (патрубков) для S до 5 мм (включительно) (б).

Подготовку кромок труб под сварку выполняют с помощью переносных станков и приспособлений.

О тклонение

от перпендикулярности плоскости реза

к оси трубы проверяется слесарным

угольником или шаблоном(рис 8.9) и

указывается в ПТД.

тклонение

от перпендикулярности плоскости реза

к оси трубы проверяется слесарным

угольником или шаблоном(рис 8.9) и

указывается в ПТД.

Рисунок 8.9 – Проверка перпендикулярности плоскости реза к оси трубы.