- •Лабораторная работа № 1 механические свойства низкоуглеродистой стали а. Испытание на растяжение

- •Б. Определение ударной вязкости

- •Контрольные вопросы

- •Лабораторная работа № 2 определение твердости материалов

- •Контрольные вопросы

- •Работа № 3 изучение микроструктур железоуглеродистых сплавов в равновесном состоянии

- •I. Цель работы:

- •II. Краткие сведения из теории

- •III. Порядок выполнения работы.

- •Контрольные вопросы

- •Лабораторная работа № 4 определение оптимальной температуры нагрева при закалке до- и заэвтектоидных сталей с целью получения максимальной твердости

- •Контрольные вопросы

- •Лабораторная работа № 5 влияние температуры отпуска на структуру и свойства закаленной стали

- •Контрольные вопросы

- •Лабораторная работа № 6

- •Определение влияния химического состава и

- •Скорости охлаждения на структуру и свойства

- •Определение влияния пластической деформации и рекристаллизации на структуру низкоуглеродистой стали про обработке давлением

- •Твердость образцов после деформации

- •Контрольные вопросы

- •Лабораторная работа № 7

- •Определение коэффициентов расплавления,

- •Наплавки и потерь на угар и разбрызгивание

- •При ручной и автоматической сварке

- •Лабораторная работа № 8

- •Определение технологических параметров

- •Контактных сварочных машин и влияния

- •Шунтирования тока на прочность сварной точки

- •Контрольные вопросы.

Контрольные вопросы

1. Дать определение фазовых и структурных составляющих железоуглеродистых сплавов.

2. Что такое первичная и вторичная кристаллизация?

3. Что представляют собой кристаллы твердой фазы, образующиеся при охлаждении сплавов в интервале температур между линиями АС и АЕС, между СD и CF?

4. Какое превращение происходит на линии ECF? Какие фазы образуют эвтектику?

5. Какие превращения начинаются на линиях GS и SE и где они заканчиваются?

6. Какое превращение происходит на линии PSK?

7. Как по микроструктуре определить марку стали?

8. Как маркируются углеродистые конструкционные и инструментальные стали?

9. Что означает буква А в конце марки стали?

10. Как влияет концентрация углерода на механические свойства стали?

|

Дата выполнения |

Фамилия, подпись студента |

Подпись преподавателя |

|

|

|

|

Лабораторная работа № 4 определение оптимальной температуры нагрева при закалке до- и заэвтектоидных сталей с целью получения максимальной твердости

I. Цель работы:

1. Установить влияние содержания углерода на структуру и твердость стали в отожженном состоянии.

2. Определить оптимальную температуру нагрева при закалке до- и заэвтектоидных сталей.

II. Краткие сведения из теории.

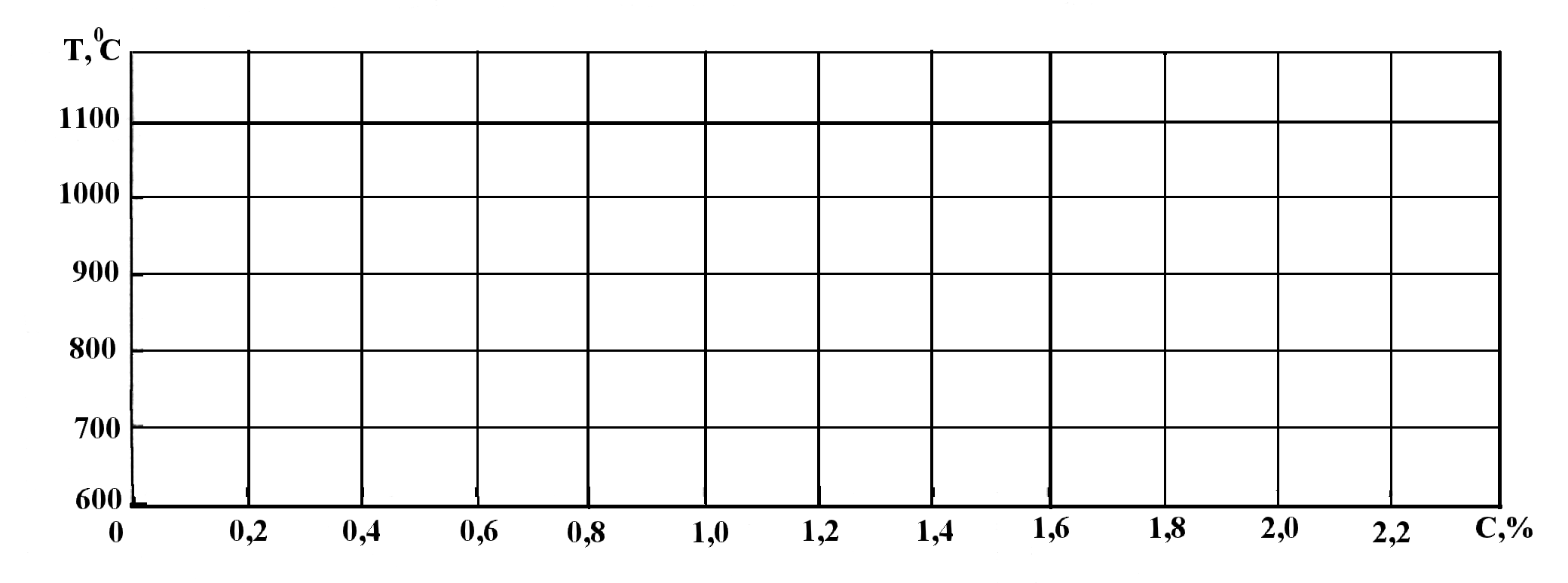

1. Вычертить в масштабе область диаграммы состояния для сталей. Указать предпочтительный температурный интервал для закалки до- и заэвтектоидных сталей.

2. Описать процессы, происходящие при нагреве и быстром охлаждении доэвтектоидной (0,4% С), эвтектоидной (0,8% С), заэвтектоидной (1% С) сталей. Указать структуры, которые при этом образуются. Дать определение полной и неполной закалки.

__________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

III. Порядок выполнения работы.

1. По диаграмме состояния Fe-Fe3C определить положение критических точек

Ас1 и Ас3 для исследуемых марок сталей.

|

0,2% С |

0,4% С |

0,8% С |

1,0% С | ||||

|

Ас1 |

Ас3 |

Ас1 |

Ас3 |

Ас1 |

Ас3 |

Ас1 |

Ас3 |

|

|

|

|

|

|

|

|

|

2. Закалить в воде образцы при установленных температурах и определить их твердость. Результаты занести в табл.1.

Таблица 1

|

№ |

Содерж. углерода, |

Твердость отож-женных образцов |

Температура нагрева при |

Структура стали после |

Твердость закален-ных образцов | |||

|

обр. |

% |

HRB |

HB |

закалке, оС |

закалки |

HRB |

HRC |

HB |

|

1 |

0,2 |

|

|

760 |

|

|

- |

|

|

2 |

|

|

|

880 |

|

- |

|

|

|

3 |

|

|

|

600 |

|

|

|

|

|

4 |

0,4 |

|

|

760 |

|

- |

|

|

|

5 |

|

|

|

840 |

|

- |

|

|

|

6 |

|

|

|

1000 |

|

- |

|

|

|

7 |

0,8 |

|

|

760 |

|

- |

|

|

|

8 |

1,0 |

|

|

760 |

|

- |

|

|

|

9 |

|

|

|

840 |

|

- |

|

|

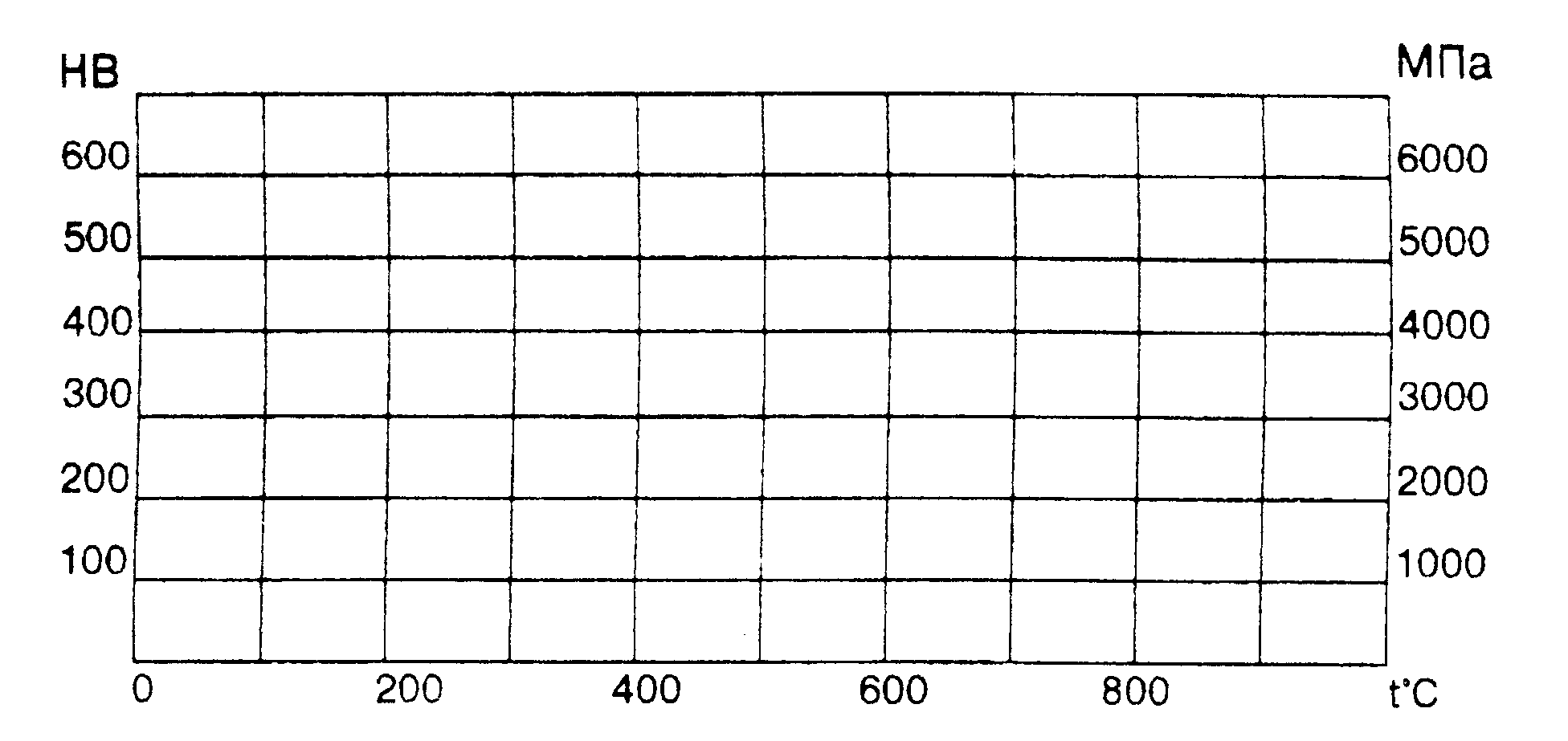

3. Построить графики зависимости

1) твердости от температуры закалки для стали 0,4% С.

2) твердости от содержания углерода: а) для отожженного состояния; б) после неполной закалки; в) после полной закалки.

4. Зарисовать структуры закаленных образцов сталей.

|

0,4 %С |

0,8 %С |

1,0 %С | ||||

|

Температура нагрева при закалке, 0С | ||||||

|

600 |

760 |

840 |

1000 |

760 |

760 |

840 |

|

|

|

|

|

|

|

|

|

Название структур | ||||||

|

|

|

|

|

|

|

|

5. Выводы по оптимальному режиму закалки доэвтектоидной и заэвтектоидной сталей для получения максимальной твердости