Lektsii_ispyt

.pdf61

к неразрушающим, все же связан с определенным ослаблением несущей способности конструкций.

Наиболее полную информацию о прочностных свойствах материалов конструкций дает лабораторное испытание образцов, изъятых из тела конструкций. Отбор проб из металлических конструкций осуществляется путем огневой резки, причем объем вырезаемого из конструкции металла должен превышать изготовляемый из него образец для исключения зон с измененной структурой металла в процессе температурного нагрева. Толщина этой зоны принимается 10 мм. Место вырезки образца должно быть соответствующим образом усилено путем наварки вставок и накладок, при этом следует предусмотреть мероприятия по уменьшению остаточных напряжений от сварки.

Отбор образцов следует производить в наименее напряженных элементах конструкций, какими являются верхние пояса балок у крайних шарнирных опор, нулевые стержни ферм и т. д. Указанная рекомендация в определенной степени снижает эффективность описываемого приема, так как в многоэлементных металлических конструкциях по характеристикам одного элемента не всегда можно судить о характеристиках других. Кроме того, число образцов, изъятых из изучаемого объекта, не может быть большим, что снижает представительность полученной информации. Но при этом следует учитывать, что способ отбора проб позволяет выявить прочностные характеристики материала непосредственно.

При взятии проб из железобетонных конструкций используют алмазные коронки и диски из синтетических алмазов. Размеры кубов для испытаний на сжатие должны быть не менее 70,7 мм, балочки для испытания на изгиб должны иметь сечение 100 х 100 мм при длине 400 мм. Этим условиям могут отвечать образцы, получаемые при изучении массивных конструкций. При невозможности извлечения образцов указанных размеров можно испытывать образцы иного объема, при этом учитывая масштабный фактор. После извлечения образцов из тела конструкции необходимо сразу же заделать образовавшиеся пустоты, используя при этом бетоны, приготовленные с использованием безусадочных цементов. Необходимо проводить испытания образцов сразу после их извлечения. В противном случае необходимо применять соответствующие мероприятия для консервации образцов.

Рациональным является установка в тело объекта бездонных форм, закладываемых в тело конструкции при ее бетонировании и извлекаемых затем для проведения испытаний.

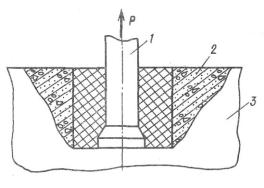

В меньшей мере подвергаются внешним возмущениям конструкции при использовании приемов, основанных на косвенном определении механических характеристик. В основном это связано с определением прочности бетонов. Прочность бетона может быть установлена путем испытания на вырыв, отрыв, скалывание. Эти испытания связаны с извлечением из тела бетона либо предварительно установленных анкеров, либо отрыва из массива некоторой его части. На рис. 44 представлена принципиальная схема таких испытаний. С помощью домкратов из тела

62

бетона 3 извлекается анкер 1 и фиксируется величина силы, соответствующей моменту извлечения объема бетона 2. Предел прочности бетона R определяется формулой

R kmP,

где k — коэффициент, находящийся в соответствующих нормативных документах; т — коэффициент, принимаемый равный 1 при крупности заполнителя до 50 мм и - 1,1 при заполнителе большей крупности; Р — сила, соответствующая отрыву и определяемая по манометру.

Достоинством этой схемы является то, что отсутствует необходимость построения градуировочной кривой.

Рис. 44. Определение прочности бетона способом вырыва

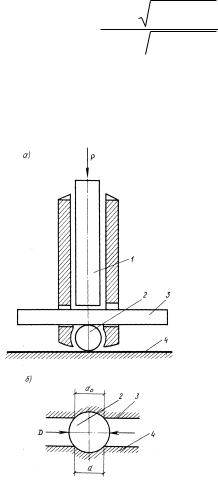

Менее трудоемким является прием, основанный на определении прочности бетона отрывом. На поверхность бетона (рис. 45) эпоксидным клеем 4 крепится стальной диск 5. Для исключения вытекания эпоксидной смолы за пределы стального диска между поверхностью конструкции и диском укладывается бумажное кольцо 3. Для обеспечения крепления диска с конструкцией в процессе твердения эпоксидной смолы контур диска обмазывается гипсовым раствором 2, который удаляется при проведении испытания. Скорость нагружения диска не должна превышать 1 кН/с. Определение класса бетона производится с помощью градуировочной

зависимости условного напряжения R 4 d 2 при отрыве от предела

d 2 при отрыве от предела

прочности Rс при сжатии бетонных кубиков с размерами сторон 200 мм, d - диаметр диска, Р - усилие, при котором происходит отрыв. На каждом образце проводят испытания на отрыв на двух противоположных гранях.

63

Рис. 45. Определение прочности бетона способом отрыва

Рис. 46. Определение прочности бетона способом скалывания

Прочность бетона может быть установлена на основании определения усилия Р скалывания участка ребра конструкции. На рис. 45 представлена схема соответствующей установки. При ширине площадки скалывания равной 30 мм ребро конструкции повреждается на участке 60—100 мм. Для получения результатов испытания проводят как минимум на двух соседних участках и берут среднее значение. Для построения градуировочной зависимости усилия скалывания и прочности бетона на сжатие Rc испытывают стандартные бетонные кубы, стороны которых равны 200 мм. Пример градуировочной кривой приведен на рис. 46.

64

Рис. 46. Вид градуировочной шкалы

Метод пластических деформаций основан на оценке местных деформаций, вызванных приложением к конструкции сосредоточенных усилий. Этот метод основан на зависимости размеров отпечатка на поверхности элемента, полученного при вдавливании индентора статическим или динамическим воздействием, от прочностных характеристик материала. Достоинство этого метода заключается в его технологической простоте, недостаток — суждение о прочности материала по состоянию поверхностных слоев.

Рис. 47. Определение твердости по Бринелю

Твердость по Бринеллю НВ определяется при статическом вдавливании стального шарика / (рис. 47) в тело, испытуемого металла 2. Оценивается она значением величины

HB |

|

|

2P |

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|||

|

|

|

2 |

|

|

||||

|

D D |

|

D |

d 2 |

|

|

|||

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где Р — нагрузка на шарик в Н; D—диаметр шарика в мм; d — диаметр отпечатка в мм.

От твердости можно перейти к временному сопротивлению углеродистой стали, МПа:

в 0,35HB.

Существуют методы определения твердости по Роквеллу и Виккерсу. В первом случае вдавливается алмазный конус с углом при вершине 120° или стальной шарик диаметром 1,588 мм под действием двух последовательно

65

приложенных нагрузок, во втором — алмазная пирамида с двухгранным углом при вершине, равным 136°. С помощью соответствующих таблиц возможен переход от одной твердости к другой.

Для определения твердости металла в строительной практике широко применяется прибор Польди ударного действия, схема которого представлена на рис. 48 а. При ударе по стержню 1 молотком на поверхности металлической детали 4 и на эталонном бруске 3, твердость материала НВо которого известна, остаются отпечатки. Диаметр D стального шарика 2 известен, определяются (рис. 48, б) диаметры отпечатков

на испытуемой поверхности d и на эталонном бруске dc . Твердость металла определяется по формуле

D D2 d 2 HB HB 0 .

0 D  D2 d 2

D2 d 2

Твердость эталонного бруска должна быть близка к твердости испытуемой поверхности, в противном случае необходимо вводить соответствующие поправочные коэффициенты.

Рис.48. Схема прибора Польди

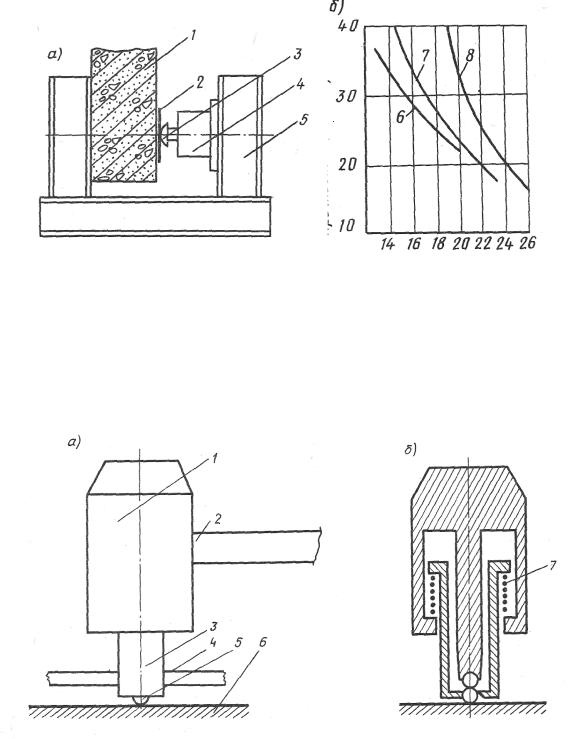

При определении прочности бетона используются приборы статического действия, типа Штампа НИИЖБ и прибора М. А. Новгородского, и ударного, к числу которых относится прибор К. П. Кашкарова. Схема прибора Штампа НИИЖБ, разработанного Г. К- Хайдуковым, А. И. Годером и Д. М. Рачевским, представлена на рис. 49, а. Принцип действия следующий: между испытуемой поверхностью 1 и штампом 3 прокладывается лист белой бумаги и лист копировальной бумаги 2 так, чтобы на белой бумаге оставался отпечаток штампа при его вдавливании в тело бетона опертым на металлическую скобу 5

66

гидравлическим домкратом 4. По диаметру отпечатка с помощью градуировочной кривой (рис. 49, б) в зависимости от радиуса штампа г и соответствующей силы Р вдавливания определяют класс бетона (кривая 6 – r =10 мм, Р = 22 кН; кривая 7— r = 14 мм, Р = 20 кН; кривая 8— r — = 24 мм,

Р=16 кН).

Рис. 49. Штамп НИИЖБ

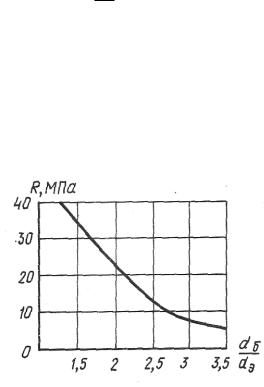

Большое применение в практике находит молоток К. П. Кашкарова, схема которого представлена на рис. 50, а. Внутри головки молотка 1 имеется полый стакан 3 и пружина 7 (рис. 50, б). Эталонный стержень 4 имеет диаметр 10 или 12 мм и длину 100—150 мм. Изготовлен он из круглой прутковой стали марки ВСтЗсп2 или ВСтЗпс2 с временным сопротивлением разрыву 420—460- МПа/

Рис. 50. Молоток Кашкарова

Удар молотком 1 наносят, держа его за ручку 2, перпендикулярно поверхности бетона 6, диаметр отпечатка на бетоне й б при этом должен составить 0,3—0,7 диаметра стального шарика 5, а наибольший диаметр

67

отпечатка йэ не должен быть менее 2,5 мм. Расстояние между лунками отпечатков должно быть не менее 30 мм, а на поверхности эталонного стержня не менее 10 мм. После каждого удара эталонный стержень смещается на величину более 10 мм. Количество испытаний на каждом участке конструкции не должно быть менее 5. Удары следует наносить через листы копировальной небелой бумаги, чтобы погрешность измерения диаметров отпечатков не превышала 0,1 мм. Для повышения точности измерений можно применять микроскопы с делением не менее 0,01 мм.

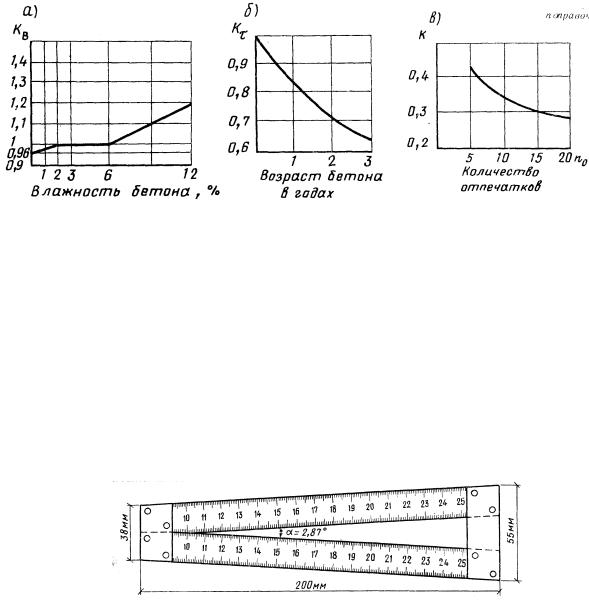

В зависимости от отношения dб по градуировочной кривой (рис. 51),

dэ

определяется прочность бетона, если он испытывается в возрасте 28 суток при его влажности 2—6%. В противных случаях прочность бетона на сжатие Р. находится по формуле

R kВ k R28 ,

где k - коэффициент, учитывающий влажность бетона; k - коэффициент, учитывающий возраст бетона.

Рис. 51. Вид градуировочной кривой

Определение этих коэффициентов производится по графикам (рис. 52, а и б). Для повышения точности результатов определения прочности при работе с прибором рекомендуется уточнять необходимое количество отпечатков по формуле

|

R |

R |

2 |

|

2 |

|

|

n 400 |

max |

min |

|

k |

|

, |

|

|

|

|

|||||

о |

|

|

Rср |

|

|

|

|

|

|

|

|

|

|

|

|

где Rmax , Rmin , Rср - максимальное, |

минимальное и среднее значения |

||||||

предела прочности; k — коэффициент, определяемый в зависимости от числа полученных отпечатков п (рис. 52, в).

68

Погрешность определения прочности бетона на сжатие эталонным молотком составляет 10—15%. Для определения диаметра отпечатка на бетоне и эталонном стержне может быть применен угловой шаблон (рис. 53), позволяющий измерять диаметр с точностью до 0,1 мм. Шаблон изготовляют из двух стальных измерительных линеек. Концы линеек стачивают так, чтобы взаимному их соприкосновению соответствовала метка, равная 10 мм. Расстояние между линейками, соответствующее 20 см, должно быть равно 10 мм. При измерении отпечатков на бетоне угловой шаблон надвигают поперек большей оси отпечатка так, чтобы края отпечатка совпадали с внутренними гранями линеек на одних и тех же делениях. Из зафиксированного деления вычитается нулевой отсчет, равный 100 мм, который затем делится на 10, в результате чего получается искомый диаметр отпечатка.

Рис. 53. Угловой шаблон

Метод упругого отскока основан на существовании зависимости между параметрами, характеризующими упругие свойства материала, и параметрами, определяющими прочность на сжатие. Существуют два принципа построения приборов. Один основан на отскакивании бойка от ударника-наковальни, прижатого к поверхности испытуемого материала, другой — на отскакивании от поверхности испытуемого материала («Оникс 2.5»). В большей степени развивается первый принцип. Он реализован в молотке Шмидта, получившем широкое распространение за рубежом. В

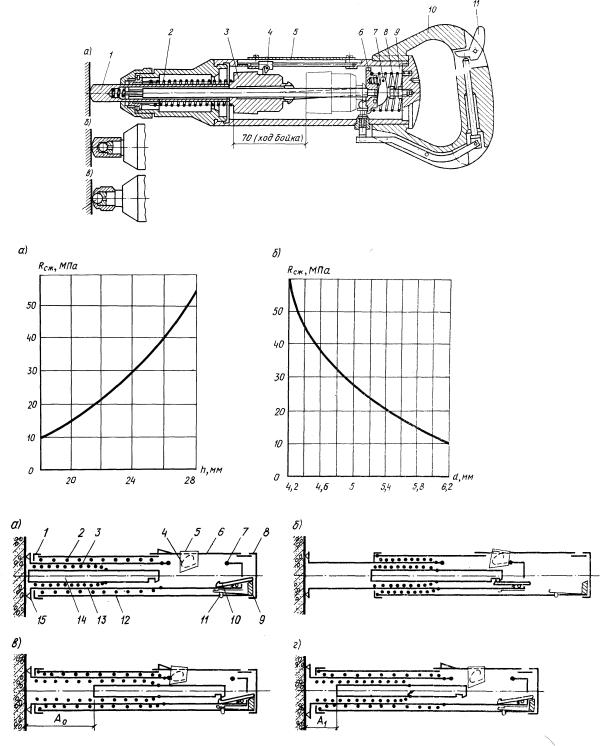

СССР применяются приборы типа КМ (Киевский метрострой), а его модификация разработана Опытным заводом ЦНИИСК (рис. 5 а).

Основной частью прибора является полый цилиндр, внутри которого находится спиральная пружина 2. Внутри пружины помещен металлический стержень, вдоль которого перемещается боек 3. Прибор заканчивается ударником 1. Когда боек занимает правое положение, фиксируемое защелкой 7, он растягивает пружину 2 и сжимает возвратную пружину 9.

69

При проведении испытаний прибор устанавливают перпендикулярно испытуемой поверхности, предварительно нажав на кнопку включения 11 для вывода ударника и захвата бойка держателем 6. После этого плавно нажимая на ручку 10 корпуса прибора, втапливают ударник в корпус. При этом ударная пружина растягивается. В тот момент, когда держатель достигнет упорного болта 8, освободится головка бойка и последний под действием ударной пружины придет в соприкосновение с ударником и отскочит на расстояние, фиксируемое указателем 4 по шкале 5. До удара боек находится в левом положении, после удара — в правом.

Если наконечник ударника выполнен в виде колпачка из закаленной стали (рис. 54 б), то прочность бетона определяется по величине отскока, если же колпачек (рис. 54 в) заканчивается стальным шариком 12, то фиксируется диаметр отпечатка d. Наконечники являются съемными, что позволяет определять прочность бетона на сжатие Rсж по двум показателям: высоте отскока h и диаметру отпечатка d.

При испытаниях бетона удары наносятся не ближе 20 мм в осях и не менее 55 мм от оси ударника до края изделия. Градуировочные кривые строят для конкретных производственных условий с установившейся технологией на основе сопоставления результатов разрушающих методов испытания кубиков с данными, получаемыми прибором КМ. На рис. 55 а и б приведены примеры градуировочных характеристик при оценки прочности по отскоку и вдавливанию.

В 1971 г. Б. Б. Ужполявичюс предложил для определения твердости бетона склерометр, основанный на регистрации величины отскока стального стержня. Схема прибора представлена на рис. 56. Склерометр состоит из цилиндрического корпуса 12, к передней части которого при помощи рабочей пружины 3 крепится стальной стержень-ударник 14 из закаленной стали. В корпусе склерометра свободно скользит направляющая груба 13, которая соединена с корпусом пружиной 2, выталкивающей трубу из корпуса. Направляющая труба упирается в поверхность бетона упором 15. К трубе шарнирно прикреплена защелка 10. Торцы закрыты передней 1 и задней 8 крышками.

При определении твердости труба 13 прижимается пружиной 2 к поверхности бетона (рис. 56 а). Для вытяжения рабочей пружины 3 и возвратной пружины 2 смещают корпус от поверхности до момента захвата ударника защелкой 10 (рис. 56 б). Затем корпус плавно смещают по направлению к испытуемой поверхности. При этом растягивается ударная пружина 3. Когда защелка 10 соприкоснется с задним кольцом 9, ударник освободится от закрепления (рис. 56 в), после этого ударник взаимодействует с поверхностью и отскакивает от нее на расстояние h, а указатель отскока 5 фиксирует значение этого расстояния (рис. 56 г). Указатель 5 перемещается по направляющему стержню 6, а пружина указателя 4 входит в контакт с возвратным кольцом 7.

Прибор транспортируется при вдвинутом положении трубы 13. Для этого после удара следует нажать кнопку 11 и плавно снять усилие с упора.

70

Рис. 54. Прибор типа КМ

Рис. 55. Градуировочные кривые

Рис. 56. Схема работы склерометра Б. Б. Ужполявичуса