- •Полуавтоматы – применение ручной загрузки деталей на станок и использование полуавтоматического цикла работы. Для повторения каждого рабочего движения требуется участие человека.

- •Автоматы – автоматическая загрузка деталей на станок. Используют автоматический рабочий цикл. Для повторения каждого рабочего движения не требуется участие человека.

- •4) Сложный рабочий цикл.

- •Разновидности узлов

- •Разновидности автоматических линий

Разновидности узлов

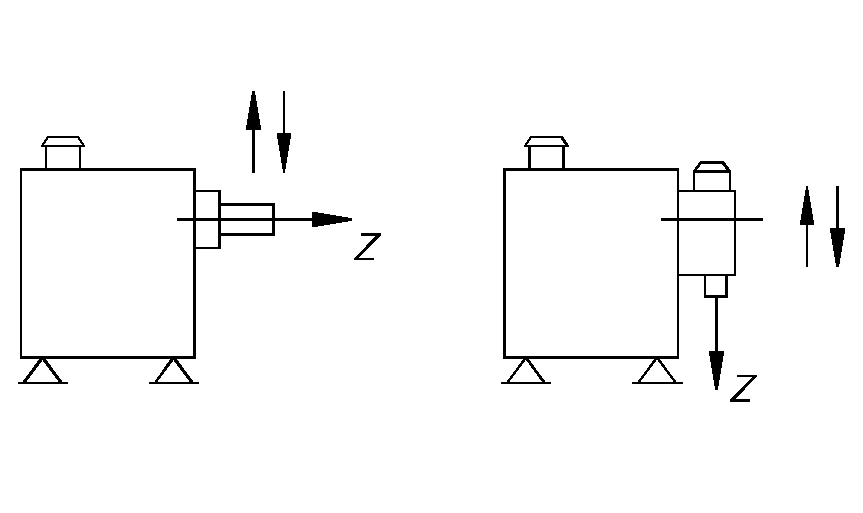

1) Шпиндельная бабка – 2-х разновидностей – с горизонтальной осью шпинделя (применяется для обработки деталей совместно с координатными столами, позволяет обрабатывать деталь с различных сторон, выполняет все операции , свойственные многооперационным станкам, имеют шпиндель, в котором устанавливается инструмент и он перемещается по вертикали – при сохранении горизонтального положения инструмента).

- с вертикальной осью шпинделя – характеризуется повышенной жесткостью шпиндельного узла и предназначена для обработки деталей типа плоских плит по контуру, а также обработка различных отверстий и пазов.

2) Столы – управляются ЧПУ, имеют дискретные перемещения 0,01-0,02 мм

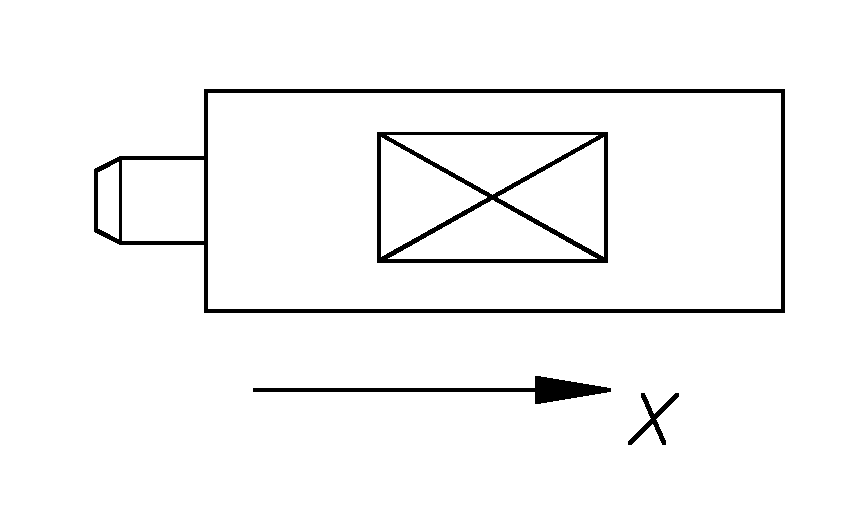

- продольные столы – характеризуются большим перемещением по продольной оси станка (до 3 м)

-поперечные столы – характерны малыми перемещениями (до 500 мм). По конструкции совпадают с предыдущими.

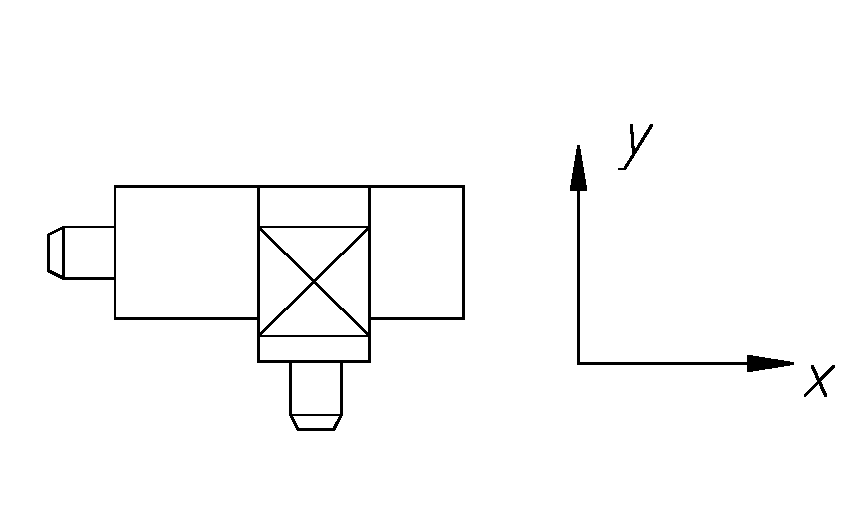

-двухкоординатные столы (крестовые) управляются по 2 координатам и сочетают продольный и поперечный стол.

- поворотные столы – выполняются 2 видов:

* с вертикальной осью вращения

* с горизонтальной осью вращения

- наклонно-поворотный стол, крестово-поворотный

- крестово-поворотные столы (движутся по радиусу, обеспечивают поворот по криволинейным направлениям)

3) Устройства автоматической смены инструмента (манипуляторы) – снятие инструмента из магазина станка и установка в шпиндель.

4) интсрументальные магазины – выполняются отдельными узлами и предназначены для хранения запасов инструментов. Емкость различна от 4 шт до 6, до 120, 160.

В-19 Автоматические линии. Их признаки и разновидности

Признаки, характеризующие автоматические линии:

-

Наличие автоматических действующих устройств, обеспечивающих передачу детали от станка к станку, так называемый межстаночный транспорт.

-

Автоматизированная загрузка деталей на станок и снятие детали со станка

-

Наличие вспомогательных устройств для удаления стружки из зоны резания, а также от станков.

-

Наличие устройств и механизмов , осуществляющих контроль деталей.

-

Наличие устройств диагностики состояния самого оборудования.

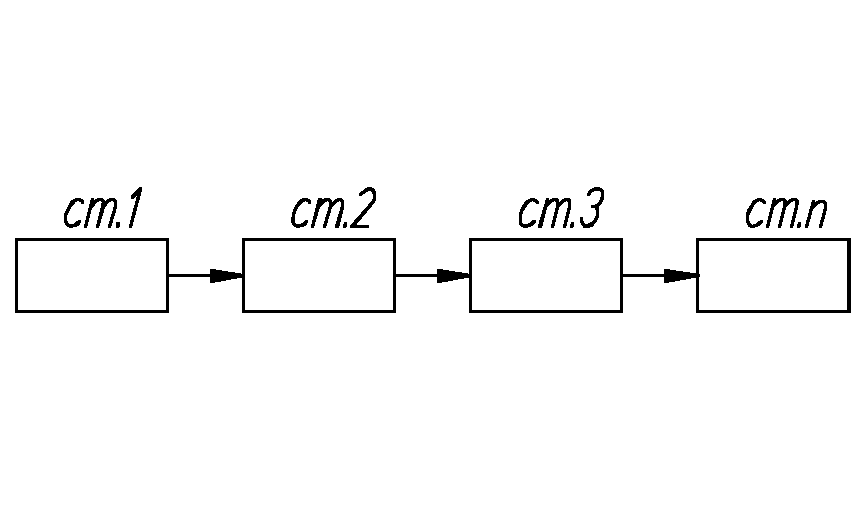

Разновидности автоматических линий

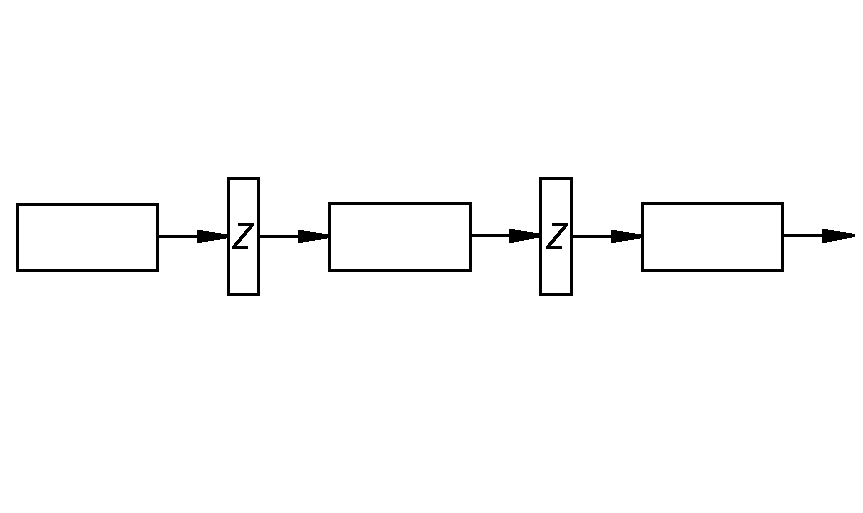

1 По характеру перемещения деталей между станками

1.1 С параллельным движением деталей, когда линия состоит из одинаковых станков, выполняющих одну и ту же операцию, а деталь движется в несколько потоков. Эти линии применяются только в тех случаях, когда детали выпускаются очень большими количествами, а сами станки не обеспечивают нужной производительности.

1.2 Линии последовательного действия – линии, состоящие из различных станков, настроенных каждый на отдельную операцию, деталь проходит через все станки автоматической линии, значит такой технологический процесс отличается большей сложностью.

Недостатки: Неполная загрузка станков, т.к. различные станки линии работают различное время.

1.3 Комбинированные автоматические линии (линии с ветвящимся потоком). Их особенность: Они сочетают последовательное и параллельное соединение станков, причем параллельное соединение выполняется в том случае, когда длительность обработки на данном станке кратна длительности обработки предыдущего станка.

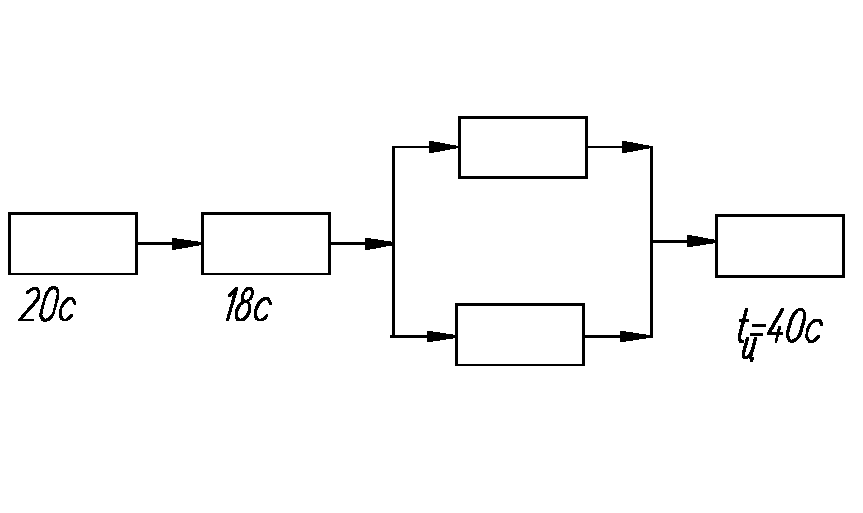

2. По характеру связи между станками

2.1 Автоматические линии с жесткой связью между станками – все детали в такой линии проходят обработку за одинаковое время и одновременно передаются с каждого станка на последний станок. Эта передача деталей производится на одинаковое расстояние, называется шагом автоматической линии.

Преимущества: Простота автоматической линии и ее невысокая стоимость

Недостатки: Такие линии обладают низкой надежностью работы, т.к. при выходе из строя одного из станков все последующие станки не будут работать.

2.2 Автоматические линии с гибкой связью между станками. Гибкая связь реализуется с помощью устройств специального назначения, называемых накопителями, которые обеспечивают продолжение работы всей автоматической линии, находящейся за отказавшим станком, т.к. питание ее заготовками осуществляется из этого накопителя. Емкость накопителя является его важнейшей характеристикой и рассчитывается исходя из времени, необходимого для восстановления работоспособности линии. В зависимости от сложности деталей и их габаритов расчетное время может составлять от 0,5 до 1 часа. Накопитель, израсходующий заготовки, пополняется в конце смены.

Недостатки: Существенное усложнение автоматической линии, ее удорожание.

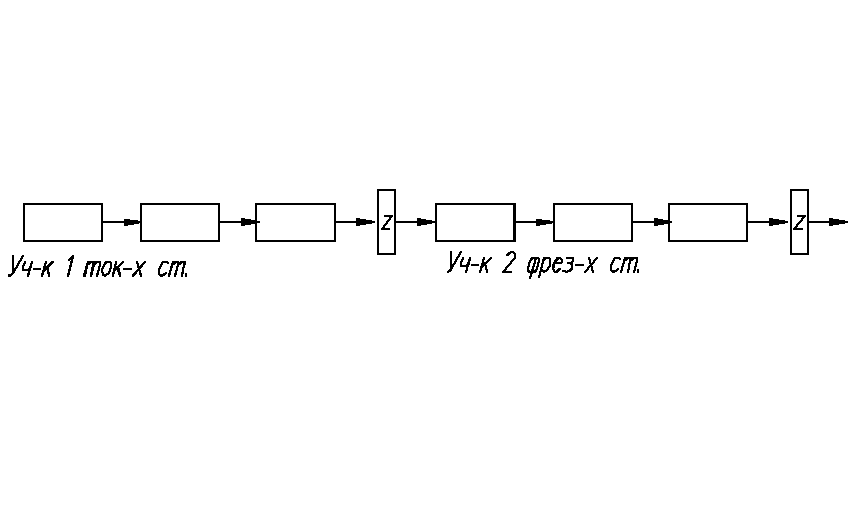

2.3 Линии, расчлененные на участки – кол-во станков на участке не ограничено, они объединяются в участок по технологическим признакам.

3. По степени переналаживаемости станков

3.1 Жесткие линии прим. в условиях массового пр-ва.

3.2 Гибкие линии или многономенклатурные – для обработки нескольких типов деталей с помощью переналадки оборудования.

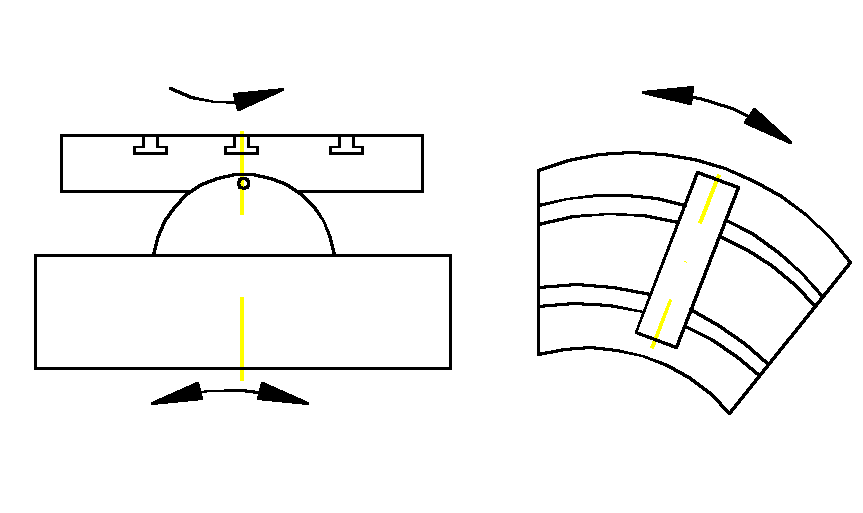

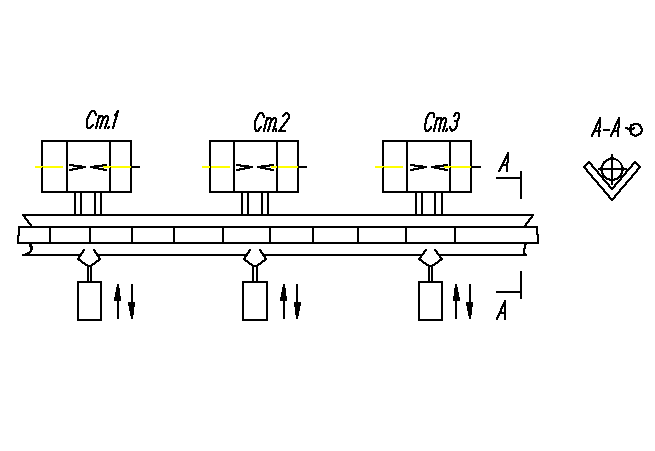

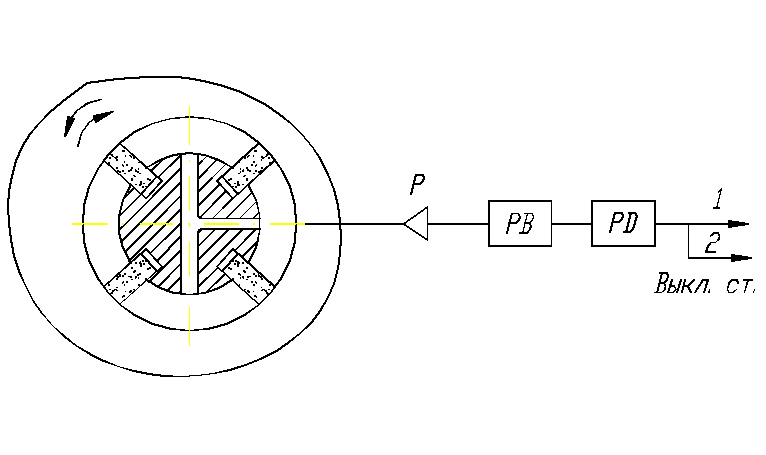

В-20 Роторные автоматические линии непрерывного действия

Одной из разновидностей автоматических линий являются роторные. Их важная особенность – это совмещение обработки деталей с их транспортированием, т.о. что обработка ведется непрерывно при движении самих деталей. Для них характерны следующие технологические операции: такие виды обработки резанием, как сверление, развертывание, зенкерование, обтачивание поверхностей и т.п. Кроме того, различные операции, связанные с деформированием .

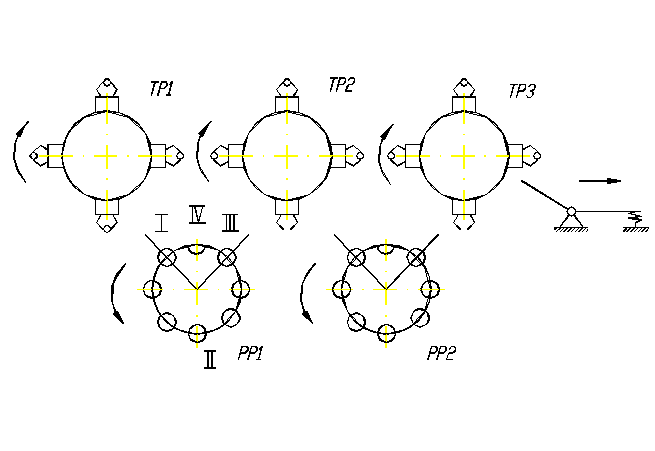

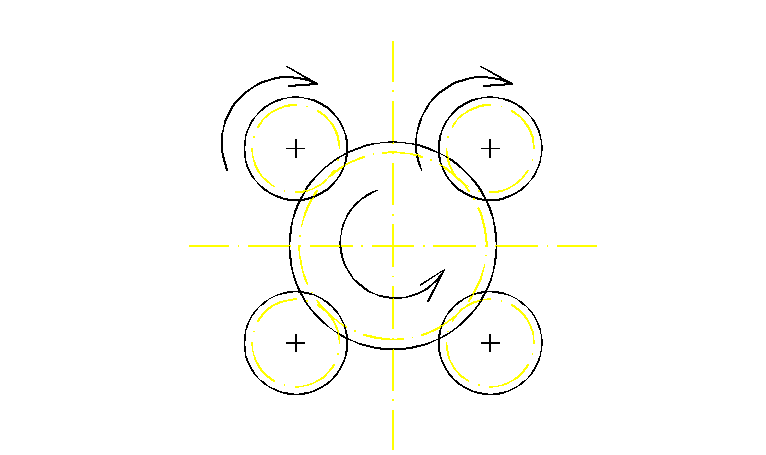

Компоновка (транспортные + рабочие роторы, количество которых не ограничено).

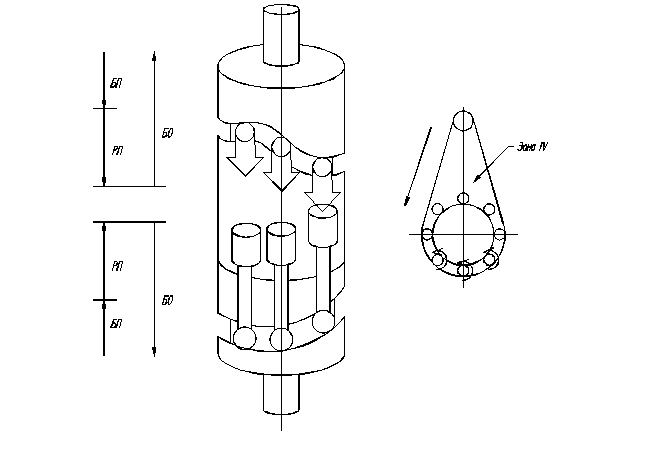

Заготовки поступают на 1 транспортный ротор, который вращается синхронно со всеми остальными транспортными роторами ТР и рабочими роторами. В т.1 детали предаются из транспортного ротора в рабочий, где крепятся с помощью упругих зажимных механизмов. По мере поворота ротора РР1 происходит выполнение 1 операции. Для этого РР снабжают комплексом одинакового инструмента. В т.3 процесс обработки завершается и детали специальными толкателями предаются в следующий транспортный ротор, далее процесс повторяется. В конце линии устанавливается съемник. Особенностью конструкции РР является то, что он состоит из 3 частей, причем верхняя и нижняя части неподвижны, а средняя часть, где расположены детали, вращается. В неподвижных частях выполняются копирные пазы, причем по верхнему пазу перемещаются ролики, приводящие в действие инструмент, а по нижнему ролики, которые приводят в действие толкатели. Назначение толкателей двоякое: 1 – они поддерживают деталь при обработке воспринимая осевое усилие; 2 – обеспечивают выталкивание самой детали после обработки.

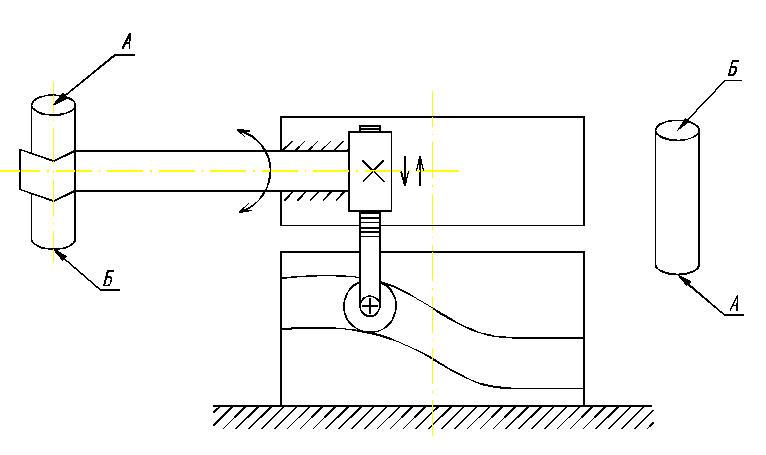

Так как вращение одинакового инструмента может осуществляться от общего привода, то выполняется следующая схема привода:

-

С общим накидным ремнем. Зона 4 характеризуется отсутствием обработки и поэтому называется резервной и используется для очистки инструмента от стружки, для охлаждения инструмента, для очистки зажимных механизмов. Данный привод отличается простотой но предназначен для легких и средних работ.

2) С общим центральным зубчатым колесом.

«+» - Большие передаваемые крутящие моменты, отсутствие проскальзывания

«-« - Большая трудность в изготовлении

-

Для особо тяжелых работ применяется так называемый индивидуальный привод, когда каждый шпиндель обеспечивается своим приводом.

Транспортный ротор представляет барабан, закрепленный на вертикальной оси с возможностью вращения. В этом барабане выполняются отверстия, в которые монтируются захватные или зажимные механизмы. Главное назначение – передача деталей между рабочими роторами. Однако в случае обработки деталей с 2 сторон такой ротор может выполнять функцию кантователя.

Вывод: Автоматические линии данного вида предназначены в 1 очередь для массового и крупносерийного производства, они обладают наибольшей из всех других линий производительностью, т.к. отсутствует время на транспортирование деталей; предназначены для небольших по размеру и массе деталей простой формы.

В-21 Оборудование для автоматических линий. Транспортные устройства

В соответствии с задачами обработки деталей в автоматической линии разрабатываются специальные транспортные устройства. Выделяют следующие виды таких транспортных устройств:

1) Устройства транспортирования деталей между станками

2)Устройства для транспортирования стружки и других отходов

производства

3) Устройства для транспортирования приспособлений – спутников, в т.ч. и

после обработки деталей.

Устройства для транспортирования деталей подразделяются на 3 основных вида:

-

в зависимости от конфигурации деталей

-

от габаритов деталей

-

от вида применяемых станков

1 вид: Поперечный транспорт(базируется на шаговых транспортерах)

2 вид: Продольный транспорт(базируется на применении лотков)

3 вид : Верхний транспорт. (базируется на использовании монорельсовых тележек и пром.роботов)

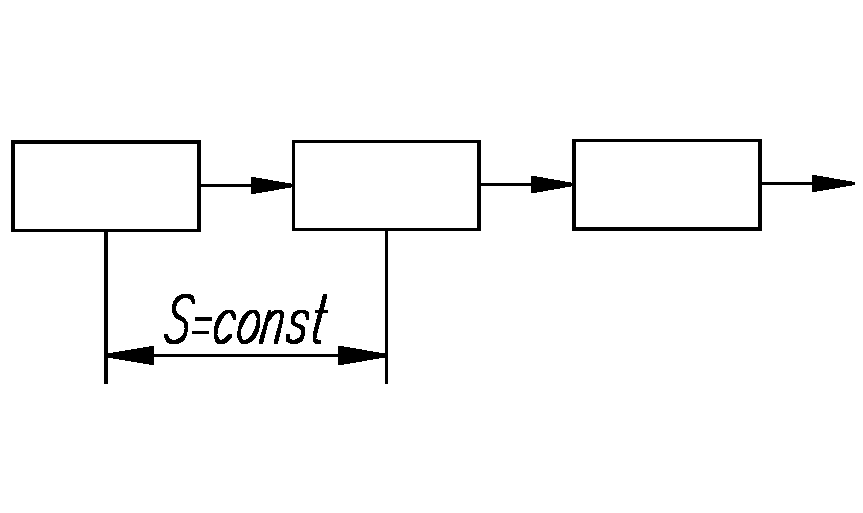

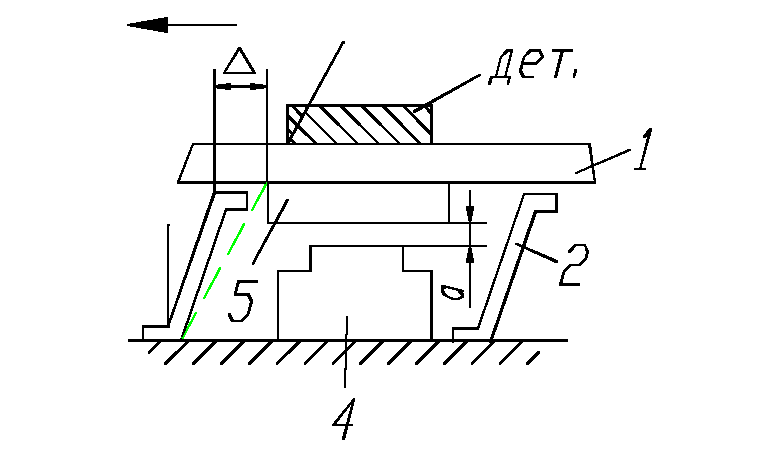

В-22 1 вид: Поперечный транспорт и шаговые транспортеры.

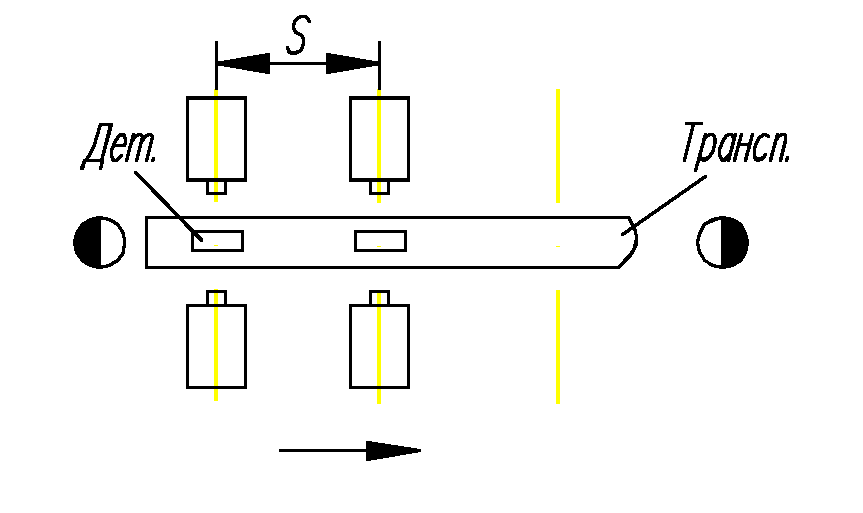

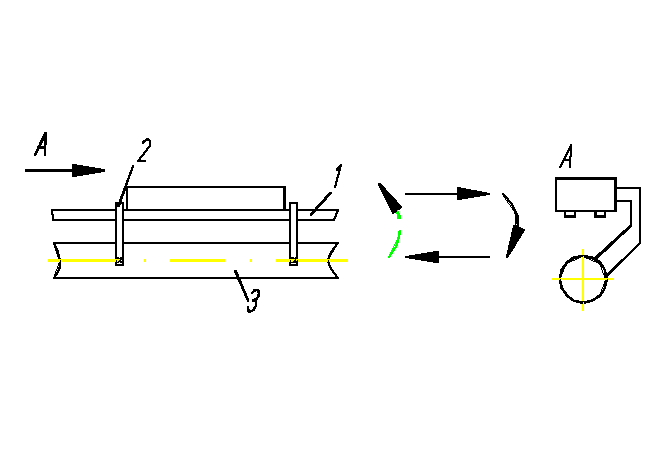

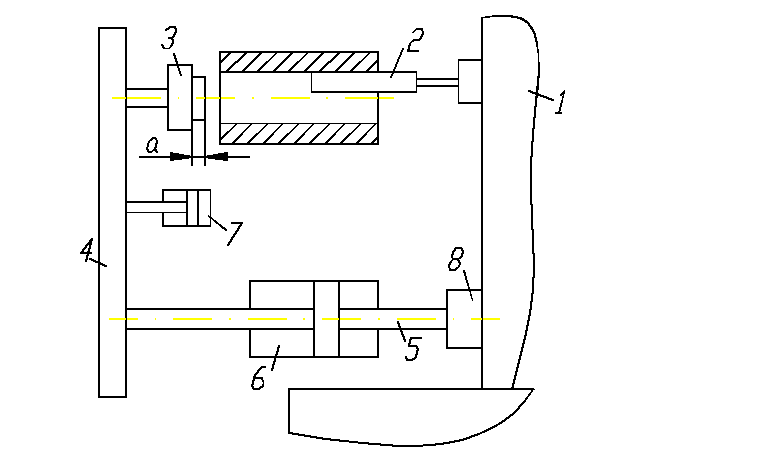

Применяется для связи станков в общую автоматическую линию, когда станки располагаются по обе стороны от этого транспортного средства. Чаще всего применяется для крупногабаритных деталей призматической формы и при этом все детали одновременно с помощью транспортера передаются на один шаг автоматической линии.

Работа транспортера осуществляется по следующей схеме:

1 – перемещение деталей на один шаг

2 – фиксация деталей

3 – обработка деталей

Для выполнения данного вида транспортирования имеется три схемы транспортеров

-

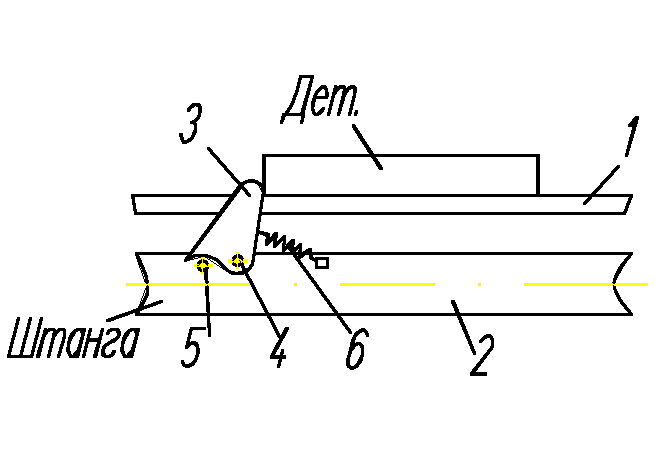

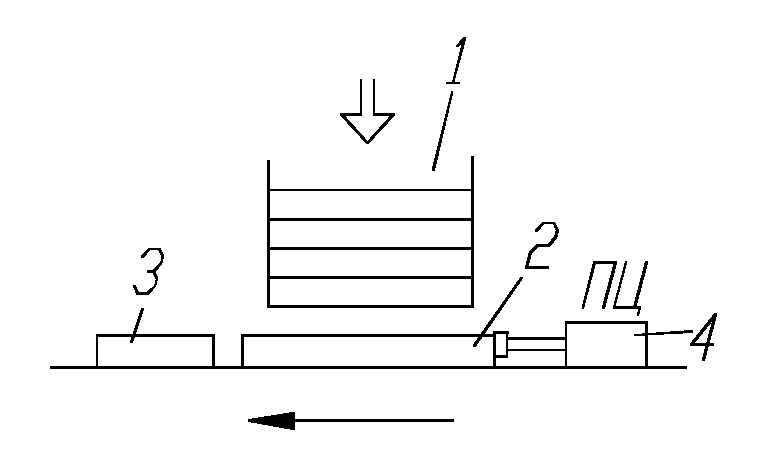

Шаговый штанговый транспортер с собачками

При движении штанги на величину S детали смещаются в следующую рабочую позицию с помощью собачек 3. Далее после фиксации и зажима детали производится обработка ; штанга возвращается в исходное положение, при этом собачка 3 ,взаимодействуя с очередной деталью, поворачивается на оси 4, сжимая пружину 6 и проскакивает под деталью, а затем собачка 3 под действием пружины занимает рабочее положение и готова к повторной работе циклов.

«+» Простота конструкции, простота движения штанги

«-« Ограниченные скорости перемещения деталей, т.к. при небольших скоростях деталь под действием сил инерции проскальзывает по направлению.

2. Штанговый транспортер с флажками.

1 – направляющие, 2 – флажки, 3 – штанга

Штанга совершает возвратно-поступательные и возвратно-вращательные движения, деталь же охватывается флажками с некоторым зазором.

«+» : допускаются увеличенные объемы транспортирования, т.к. проскальзывание деталей не превышает величину зазора с флажком.

«-« : Более сложный привод штанги.

3. Грейферные транспортеры – это разнообразные по конструкции устройства, работающие по следующему циклу:

-

подъем деталей с направляющих; 2 – перемещение в следующую рабочую позицию; 3 – опускание детали на направляющие; 4 – возврат деталей в исходное положение с самого устройства.

«+» - отсутствие износа направляющих, повышенная точность обработки

«-« - ограничение по массе деталей . Величина S достаточно велика и может достигать нескольких метров. Следовательно, возникают проблемы изготовления гильзы приводного гидроцилиндра, рекомендуется использовать механизм удвоения хода штанги. Его линейная схема следующая:

В-23 2 вид: Продольный транспорт

Транспортер расположен вне линии станков. Детали транспортируются более простой формы – по лотку. Движение деталей осуществляется прерывисто на длину одной детали. Против каждого станка монтируется устройство подачи детали на станок.

«+» - возможность охвата множества станков

«-« - дополнительно занимая площадь под транспортером.

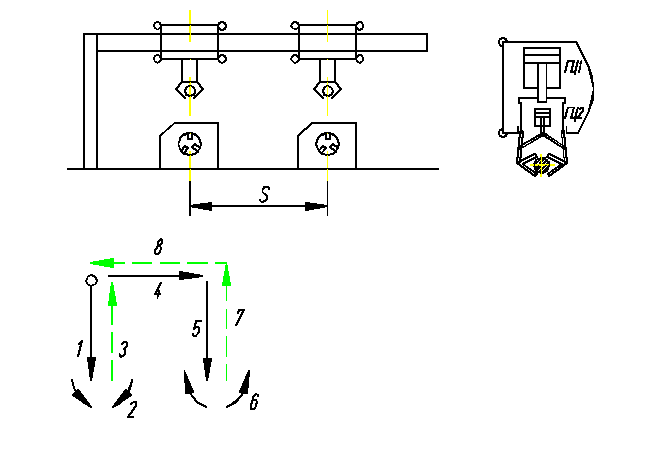

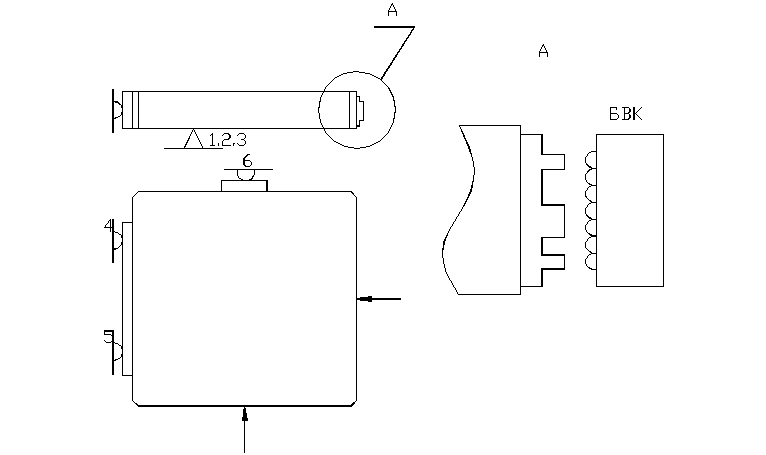

3 вид. Верхний транспорт.

В автоматизированном производстве применяют принцип экономии площади, располагая транспортные устройства над станками, это называется верхний транспорт, а по названию тележки, которая транспортирует детали, он также называется рейнерный.

Тележки перемещаются по направлениям в виде портала с помощью общей тяговой цепи с помощью роликов. Количество тележек равно числу станков автоматической линии. Тележка снабжается 2 гидроцилиндрами. 1 обеспечивает подъем и опускание деталей, 2 – зажим и разжим деталей. Каждая тележка отрабатывает стандартный рабочий цикл. Переходы 7 и 8 предусматривают возврат тележки в исходное положение, т.о. тележка обслуживает 2 смежных станка автоматической линии. «+» - экономия производственных площадей и наиболее полное использование производственного объема.

«-« - ограничение по грузоподъемности.

В-24 Лотки, как простейшее средство транспортирования деталей. Устройство прохождения детали по лотку.

Простейшим устройством для передачи детали от станка к станку являются лотки-детали, движущиеся под собственным весом. Если деталь движется не вращаясь, то такое устройство называется склизом.

«-« лотков: при движении деталей они теряют высоту своего расположения ,в автоматических линиях периодичность предусматривается подъемниками деталей.

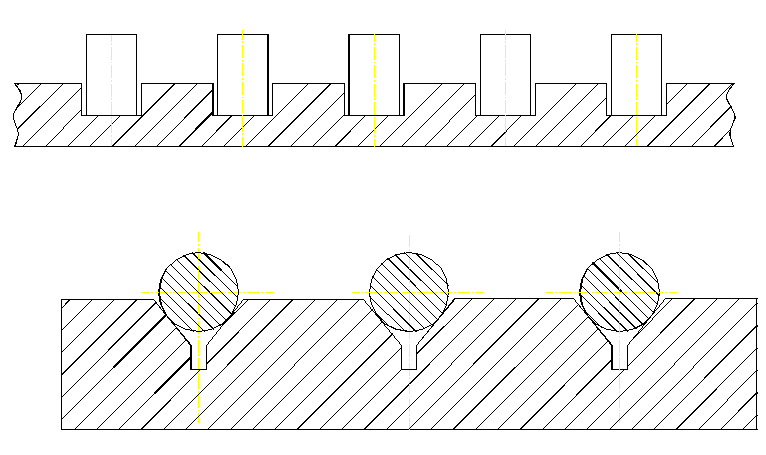

Существует два вида лотков:

1)открытые лотки

2)закрытые – появляется возможность кантования детали на 90 или 180 градусов.

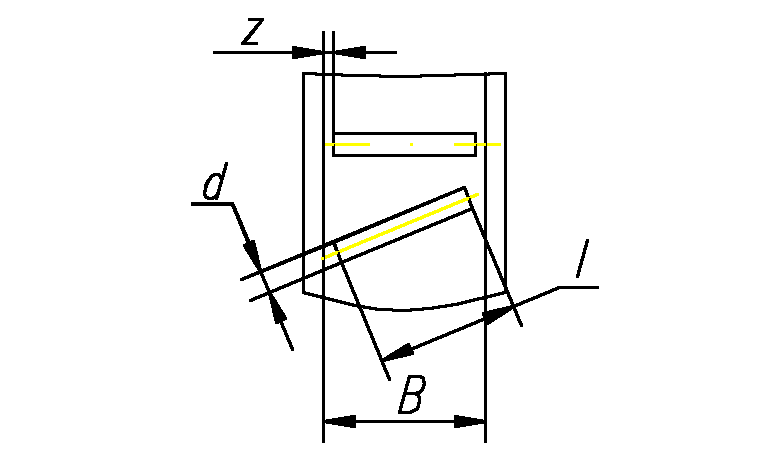

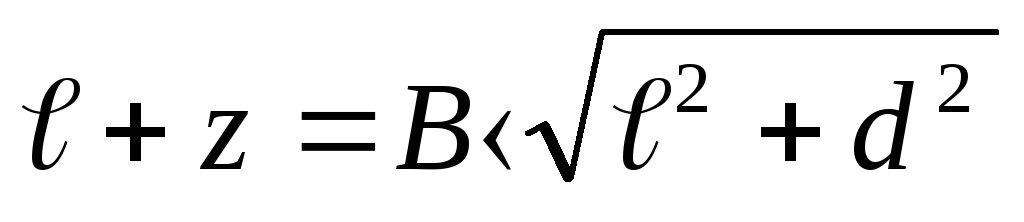

1)Угол наклона лотков – от 15 до 20 градусов; длина лотка не ограничена.

При проектировании таких лотков конструктор задается условием прохождения детали, т.е. деталь должна пройти лоток без потери ориентации.

Чтобы обеспечить надежное транспортирование детали, необходимо выполнить приведенные условия, при чем, величина зазора z между торцом детали и стенкой лотка выбирается конструктором исходя из номинального диаметра детали.

Указанный выше недостаток лотков устраняется с использованием пневмолотков. Их работа основана на эффекте возникновения воздушной прослойки между лотком и деталью. Для питания таких лотков используется сжатый воздух, который отработан в пневмоцилиндрах. Угол наклона уменьшается от 1-3 градусов, кроме того, можно транспортировать и плоские детали.

«-«- невозможность транспортирования детали с отверстиями или пазами.

Подача воздуха производится в каждую замкнутую полость отдельно. Диаметр отверстий – от 1 до 1,5мм.

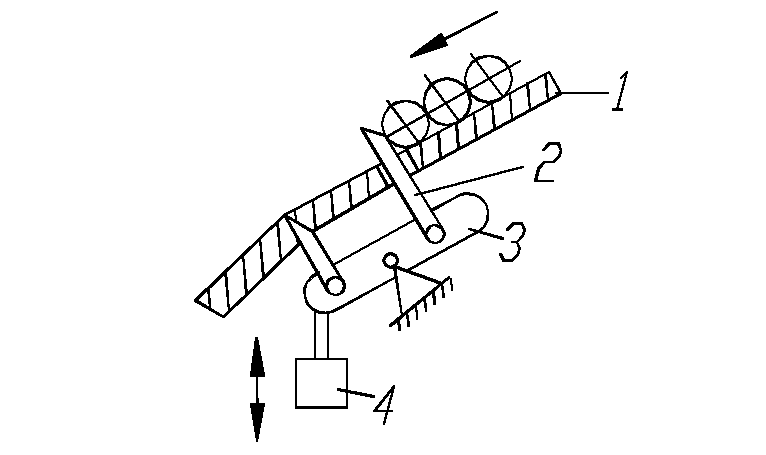

Существует еще одна разновидность лотков – вибролотки. Их особенность – перемещение детали без потери высоты, кроме того, возможно перемещение детали с набором высоты. Принцип работы аналогичен вибробункеру.

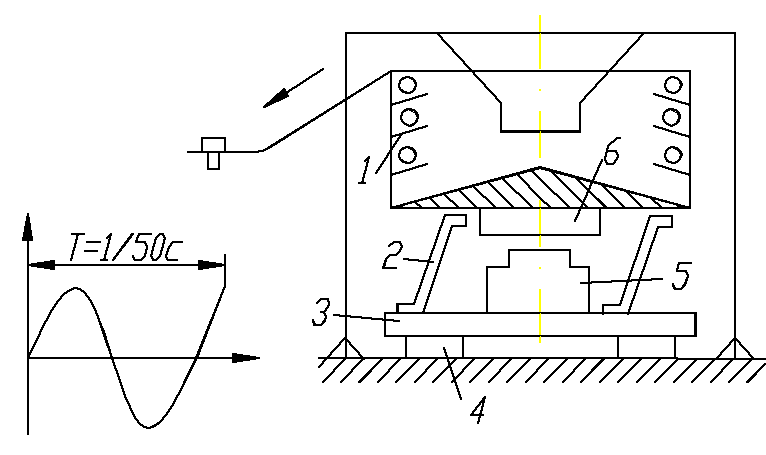

1-лоток (горизонтальный)

2-упругие наклонные опоры, закрепленные на неподвижном основании-3,под углом В=20 градусов

4-привод лотка, питающийся от обычной промышленной сети с f=50Гц

5-якорь, закрепленный на лотке.

Работа устройства проходит в два основные этапа:

1)при притяжении якоря 5(а=0) опоры получают дополнительный угол наклона γ, а лоток опускается на величину, указанного зазора, при этом деталь, обладая определенной массой под действием силы инерции запаздывает относительно лотка. Деталь падает на лоток со смещением дельта, вызванным дополнительным смещением лотка вправо.

2)при значении переменного тока =0 якорь отрывается под действием упругой опоры и лоток возвращается в исходное положение, деталь т.о. получила 1 элементное положение.

Существует два режима работы:

1)безотрывный

2)с отрывом детали от лотка(больший объем транспортирования ).Рабочей частотой f работы данного устройства является 100Гц.

Δ=0,3мм

Fр=100Гц

Lр.х=30мм/с

В-25 Транспортные системы удаления стружки из зоны резания и от станков

Вспомогательным системам данного вида в автоматизированном производстве уделяется особое внимание, т.к. от эффективной очистки зоны резания зависит эффективная работа, поэтому для автоматических линий разрабатываются устройства трех назначений :

-

Устройства для измельчения стружки непосредственно в процессе резания

-

Устройства удаления стружки от инструмента

-

Устройства или транспортеры для удаления стружки от станков в общецеховой сборник.

Эти устройства довольно разнообразны по конструкции и принципу действия. Способ удаления стружки из зоны резания определяется :

-

Материалом заготовки

-

Видом стружки

-

Обработка деталей из чугунов: Обрабатывается мелкодисперсная пылевидная стружка с графитовыми включениями,

-

-

Очистка плоских поверхностей после обработки

-

Обработка деталей из легких немагнитных сплавов, при этом обрабатывается легкая немагнитная стружка

-

Обработка деталей с образованием сливной стружки.При образовании сливной стружки ее можно отводить через отводящую трубку, периодически включая электрические обмотки 1,2 и т.д., при этом возникают дополнительные магнитные составления, способные двигать стружку.

-

Удаление стружки при сверлении глухих отверстий в заготовках из ферромагнитных материалов.

Способ реализуется за счет включения питания данной обмотки в тот момент, когда сверло оказалось в рабочем положении. При выполнении быстрого отвода благодаря намагничиванию сверла стружка увлекается сверлом. При отключении питания стружка за счет центробежных сил сходит со сверла. Для отвода стружки от станков в последнее время получает распространение компоновка станин или наклонная или вертикальная. Станины снабжаются специальными проемами, где устанавливаются отводящие транспортеры.

6 Существует способ кинематического дробления стружки. Сливная стружка может стать сегментной, если осуществить прерывистую подачу инструмента.

В-26 Спутниковый и бесспутниковый способ транспортирования детали.

В автоматических линиях транспортирование детали зависит от их формы и размеров. Детали простой могут транспортироваться по несколько штук в простых приспособленных палетах, при этом деталь транспортируется без закрепления в специальных гнездах.

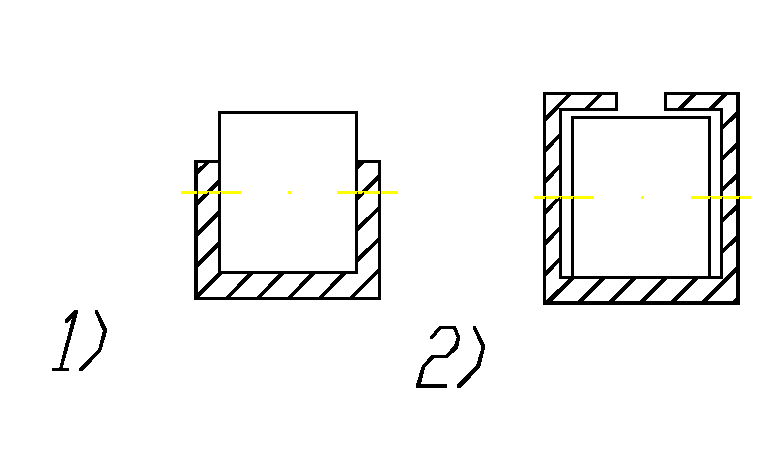

Палеты в двух положениях:

1. 1) с вертикальной осью, если отношение длины l к d <=3 (диски, фланцы)

2) l/d >3 – c горизонтальной осью (валы)

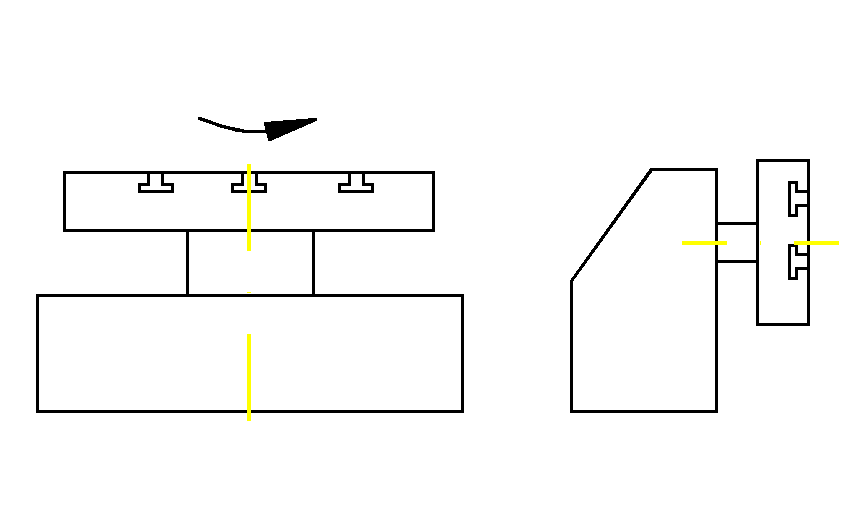

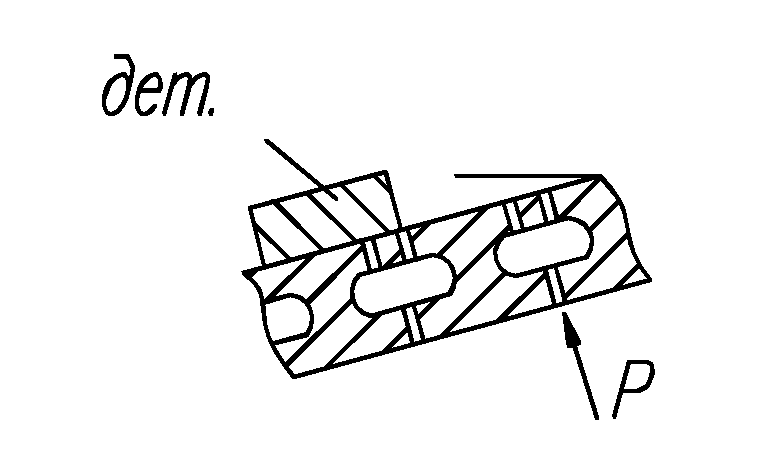

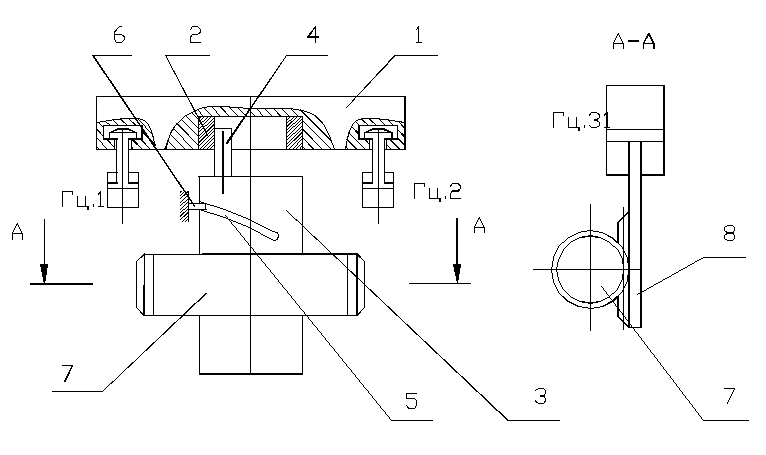

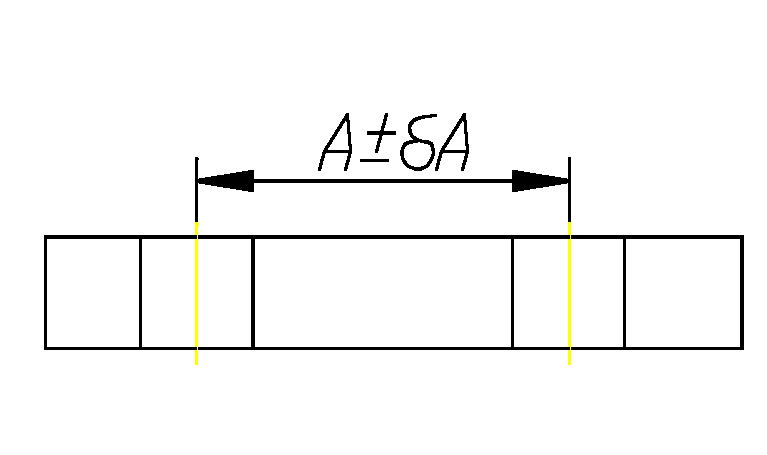

2. Для деталей более сложной формы, не имеют устойчивого положения при обработке разрабатываются специальные приспособления спутники. Их особенность: деталь закрепляется в приспособлении – спутнике с постоянным усилением зажима. Спутник снабжается автоматическим механизмом зажима детали, что позволяет ему перемещаться на десятки метров вдоль всего участка. Спутник используется как при обработке деталей, так и при транспортировке, кроме того, операции контроля тоже возможны. Детали хранятся в автоматизированных складах вместе со спутником. Спутники обеспечивают повышенную точность обработки, т.к. используются принципы постоянства баз. Важной задачей является обеспечение необходимой точности фиксации самого спутника. Эта точность различна, например, в промежуточных позициях автоматический механизм используется три способа фиксации плиты спутника:

1) фиксация на подвижном цилиндрическом пальце (менее точная)

2) На подвижном коническом фиксаторе (более точные).

3) На неподвижном коническом фиксаторе (еще точнее)

4) Используется в рабочих позициях (например на столе станка)-фиксация плиты спутника в координатный угол.

В настоящее время серийно выпускаются два типоразмера плит: 500х500мм, 630х630. Исходя из габаритов обрабатываемой детали допускаются уменьшенные размеры плит. Плита спутника снабжается специальной кодовой линейкой. Её назначение – кодирование спутника и закрепление на нем детали, преимущественно для многономенклатурного производства.

1 – плита спутника

2 – фиксированная втулка

3 – фиксатор

4 – эксцентрично выполняется рабочая часть фиксатора

5 – криволинейный паз, выполненный на фиксаторе

6 – неподвижный упор, входящий в этот паз

7 – зубчатое колесо закрепленное на фиксаторе

8 – зубчатая рейка закрепленная на штоке ГЦ2.

Имеются зажимные элементы (9), связанные со штоками ГЦ.

Плита спутника подводится в рабочую позицию таким образом, что зажимные элементы, находящиеся в верхнем положении входят Т-образные пазы. После этого включается в работу ГЦ2. Благодаря этой линейной цепи начинается поворот фиксатора при этом, благодаря упору 6 и пазу 5 происходит выдвижение фиксатора. По мере дальнейшего поворота фиксатора его рабочая часть 4 через втулку 2 поджимает плиту базирующим элементом далее вкл. в работу ГЦ1, обеспечивающий зажим плиты.

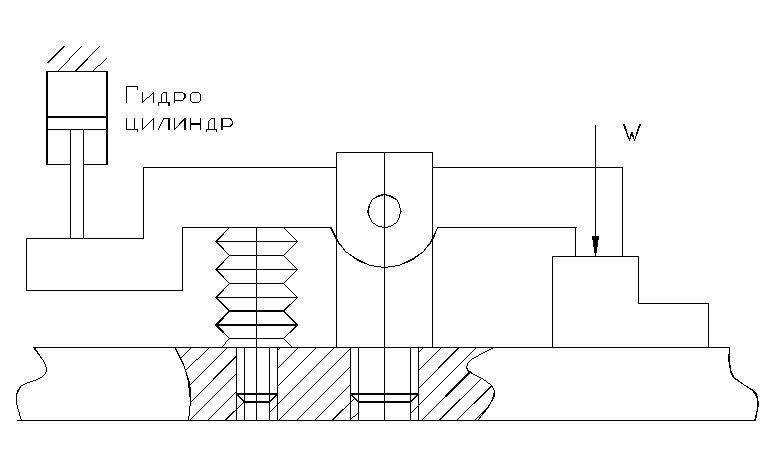

Усилие зажима детали W развивается с помощью пакета тарельчатых пружин. Для освобождения детали от W используется ГЦ.

В-28 Автоматизированные загрузочные устройства для автоматических линий

Автоматизация загрузки оборудования является важнейшей задачей проекта автоматизации, поэтому, как правило, разработка таких устройств ведется под конкретную обрабатываемую деталь. Исключение – использование промышленных роботов с захватным устройством.

-

Шиберные ЗУ- для плоских и цилиндрических деталей

1 – кассета, где хранится запас заготовок;

2 – шибер – выполняет роль подачи заготовки 3 либо на станок, либо в загрузочную позицию. Шибер выполнен по размерам детали и тем самым удерживает столб заготовок;

4- привод

«+» - простота конструкции

«-» - небольшой объем кассеты,т.к. она может потерять устойчивость

-

Магазинные ЗУ – наличие наклонного лотка и так называемого механизма поштучной выдачи детали. Детали на лотке укладываются упорядоченно. Требуется дополнительная операция укладки.

1 – лоток;

2 – отсекатели механизма поштучной выдачи;

3 – шарнирно-закрепительная планка;

4 – привод планки

«-» - необходимо предварительно укладывать детали; небольшой запас заготовок на лотке

«+» - достаточно простая конструкция.

-

Магазинно-бункерные ЗУ – к имеющемуся обычному магазинному ЗУ добавляется бункер для хранения деталей

-

отводящий лоток;

-

бункер;

-

ворошитель – деталь, которой сообщаются качательные движения от привода; предназначен для разрушения свода деталей на выходе из бункера.

«+ « - повышенная вместимость . ЗУ проектируются по вместимости на 8 или 4 часа работы станка

«-« - необходимость упорядоченной укладки.

-

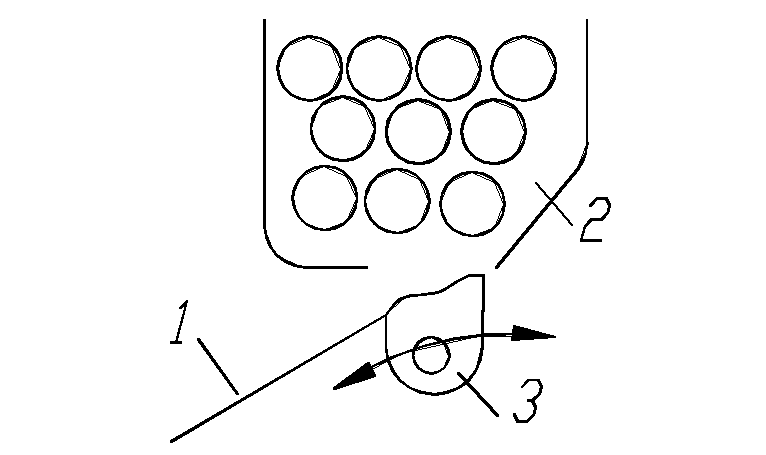

Бункерные ЗУ – для деталей простой формы и, как правило , небольшой массы.

1 – отводящий лоток, по которому детали поштучно перемещаются в рабочую позицию; 2 – бункер; 3 – шибер, перемещающийся по вертикали; 4 – ориентатор.

При работе бункера очередная деталь захватывается шибером и поднимается до края бункера. Если она неправильно расположена, она м.б. доориентирована либо сброшена обратно в бункер.

«+» - повышенная вместимость бункера; детали можно загружать беспорядочно.

«-« - детали очень простые.

В-29 Вибробункер

– в основе его работы лежит создание возврато-крутильных колебаний чаши бункера относительно вертикальной оси за счет деформации упругих наклонных опор, связывающих чашу бункера с основаниями.

1 – цилиндрическая чаша , в которой внутри или снаружи выполняется спиральный лоток;

2 – упругие наклонные опоры, работающие аналогично вибролотку;

3 – основание (массивное)

4 – виброопоры ( изоляция оборудования от вибробункера);

5 – электромеханический вибрационный привод;

6 – якорь, жестко закрепленный на чаше.

Устройство содержит отводящий лоток, на котором выполняется механизм ориентации детали в виде обычного паза. Механизмы ориентации детали могут располагаться и на спиральном лотке, неправильное расположение деталей сбрасывается в чашу. Данное устройство выполняет дополнительную функцию, т.е. обеспечивает подъем детали по высоте, что является положительным фактором.

В совокупности с такими устройствами применяются дополнительное устройство, называющееся предбункером. Представляет конусную воронку, закрепленную на отдельных жестких опорах. В этом случае запас заготовок в бункере м.б. в несколько раз увеличен. Заготовки засыпаются и в чашу бункера и в предбункер. Из предбункера по мере необходимости поступает в основную чашу, поэтому использование жестких дополнительных опор позволяет воспринять всю массу дополнительных заготовок.

Отводящий лоток таких устройств должен иметь либо ограничитель перемещения детали, либо подача должна непосредственно перемещаться на станок с помощью трубчатого лотка. Он устанавливается в месте падения детали; для обеспечения большей скорости подачи детали и надежности работы в этот лоток импульсами подают сжатый воздух.

В-30 Автоматизация сборочных операций. Условия выполнения сборки, поточности. Структурная схема промышленного робота

Проблемы , возникающие при автоматизации сборочных работ

В отличие от механической обработки процесс автоматической сборки является более сложным, т.к. существует ряд специфических проблем.

1) Обеспечение заданной производительности процесса в условиях соревнования с обычным рабочим сборщиком, который имеет определенное преимущество, т.к. процесс сборки характеризуется очень простыми движениями;

2)Обеспечение требований точности взаимной ориентации деталей перед их соединением. Эта точность может достигать сотых долей мм;

3) Большое разнообразие деталей, входящих в изделие. В этом случае приходится проектировать широкоуниверсальные средства технологического оснащения, т.к. деталь может отличаться и по размерам и по материалам;

-

Непостоянство формы многих деталей, поступающих на сборку.

Все перечисленные проблемы являются сдерживающим фактором в процессе автоматизации. Из перечисленных проблем важной является проблема точности, производится анализ размерных связей данной сборочной рабочей позиции. Замыкающим звеном размерной цепи является так называемая суммарная погрешность несовпадения осей двух собираемых деталей. Данная погрешность обозначается. Важное значение на точность данного процесса имеет метод доставки детали в сборочную позицию и специальные доориентирующие движения, обеспечивающие совмещение осей. Средства доставки деталей м.б. традиционными. Эти устройства работают по следующим методам:

-

Метод пассивной адаптации, когда одна из деталей в позиции сборки принимает заданное положение с помощью специального механизма, упруго компенсирующего указанную погрешность.

-

Метод активной адаптации, который заключается в измерении возникающих усилий и моментов при сборке деталей с помощью специальных датчиков и затем выполнение поднастроечного перемещения. Метод достаточно сложен, применяется значительно реже.

-

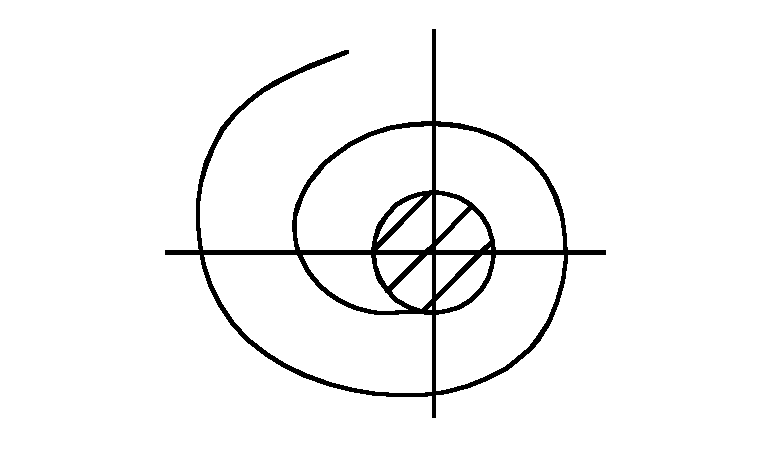

Сборка с использованием поисковых движений, когда одной из деталей сообщаются сложные движения до тех пор, пока она не западет в отверстие ответной детали.

-

Создание хаотичных движений. Например, с помощью пневматических головок.

-

Создание устройств, обеспечивающих движение детали по заданной кривой, чаще по спирали.

Для 3.2 характерны отрицательные черты: повышенное время соединения деталей; методу поддаются простые детали.

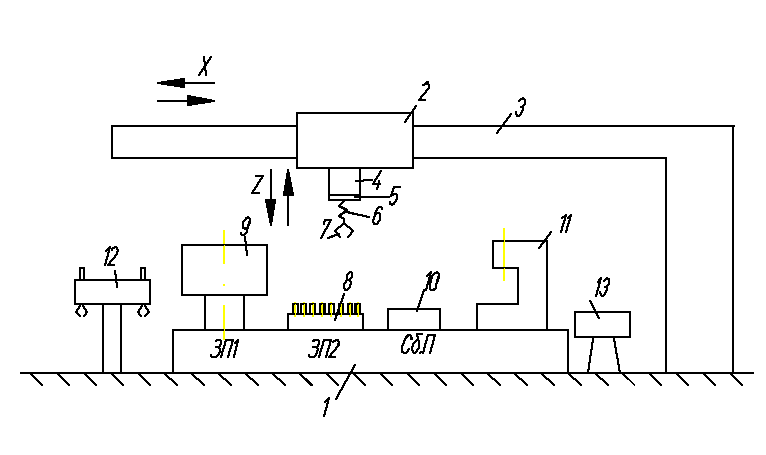

В-31 Структурная схема и порядок работы сборочного промышленного робота

Для операций сборки специально разрабатываются модели ПР. Такой ПР характеризуется повышенной точностью позиций, возможность смены захватывающих устройств, в том числе в автоматическом режиме.

1 – рабочий стол, обслуживающий ПР;

2 – ПР портального типа;

3 – портал с направляющими;

4 – рука ПР;

5–датчик тактильной информации, предназначенный для определения сборочных усилий, который возникает между 2-мя соединенными деталями;

6- упругий компенсирующий механизм;

7 – захватывающее устройство;

8 – кассета с деталями. Ее особенность – ориентированное положение деталей в ней;

9 – питатель для подачи более простых деталей;

10 – базовое сборочное приспособление, предназначено для закрепления базовых деталей, т.е. деталь, первая поступившая в сборочную позицию; остальные детали, входящие в собирательный узел, называются присоединяемыми;

11 – технологическое устройство, предназначенное для выполнения соединений с гарантированным натягом. Механизм самого робота не обладает возможностями запрессовки;

12 – столик для сменных захватных устройств;

13 – монитор.

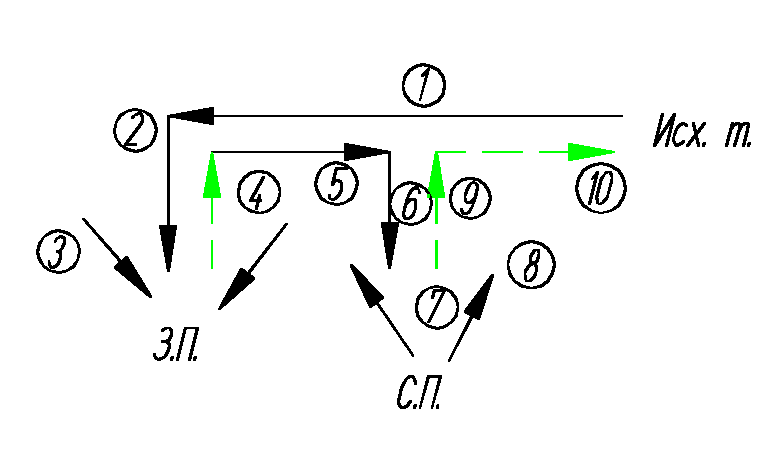

ПР программируются на выполнение стандартного рабочего цикла, который будет повторяться столько раз, сколько требуется для сборки всего узла или партии узлов. Схема рабочего цикла следующая:

1 – перемещение в загрузочную позицию;

2 – опускание захватывающего устройства в ЗП;

3 – захват детали

4 – подъем для извлечения детали из кассеты;

5 – перемещение в сборочную позицию;

6 – опускание ЗУ в СП;

7 – осуществление соединения деталей;

8 – разжим деталей;

9,10 – возврат в исходную точку.

![]()

Длительность рабочего цикла – сумма времени всех вспомогательных переходов, где i- номер перехода, n – общее количество переходов в данном рабочем цикле; tc – основное время, затрачиваемое на соединение деталей. Скорость осуществления соединения, как правило, в 3 раза меньше чем объем всех ускоренных вспомогательных перемещений.

При выполнении операций сборки могут встречаться так называемые отказы, которые сопровождаются заклиниванием деталей. Об отказе мы судим по срабатыванию датчика 5, он указывает на то, что сборочное усилие достигло или превысило допускаемое значение. Отказ может произойти по 2 причинам;

-

На сборку поступила негодная деталь, в этом случае, робот программируется на повторение данного рабочего цикла с этой же деталью, в случае повторения отказа детали сбрасываются в тару для брака;

-

Может служить смещение оси валика сверх допустимого значения, в этом случае должен сработать механизм компенсации.

Чтобы избежать отказа 2 вида, необходимо выполнение так называемого точностного условия сборки.

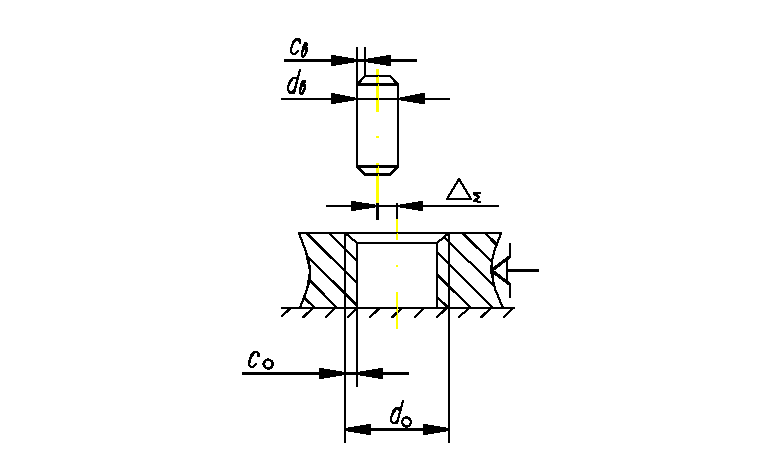

В-32 Точностное условие автоматической сборки цилиндрических деталей с гарантированным зазором

Данное условие автоматической сборки записывается:

![]()

Допускаемое значение погрешности смещения осей зависит от схемы сборки:

А) Жесткая сборка, когда сборка производится без каких либо компенсирующих механизмов:

![]()

Zp – радиальный зазор в данном соединении;

Do и Db – фактический размер отверстия и вала

Учитывая то, что в современном машиностроении радиальные зазоры малы, сборка становится затруднительной.

Б) Сборка с упругими компенсаторами:

![]()

Величину фаски задает конструктор при проектировании, можно считать допускаемую погрешность смещения осей достаточно большой для практического использования этого метода.

![]()

- погрешность настройки или обученный ПР; системная погрешность,

имеющая постоянное значение при всех повторных работах цикла.

- погрешность позиционного ПР.

- погрешность положения валика в захватывающем устройстве

- погрешность межцентровых расстояний в базовых деталях с

несколькими отверстиями

- эксцентриситет, характерен для ступенчатых валиков, полученных на предшествующем механизме обработки. Все слагаемые погрешности, находящиеся под корнем являются случайными, поэтому они суммируются по правилу геометрической суммы.

Выводы по первому условию сборки: Фактическое значение допускаемой погрешности, как правило, превышает допустимое значение, следовательно, одним из основных направлений разработки устройств является разработка компенсирующих ЗУ и ЗУ, учитывающих динамику процесса сборки. Рассматриваемая теория относится как к ПР, так и к любым другим сборочным автоматам.

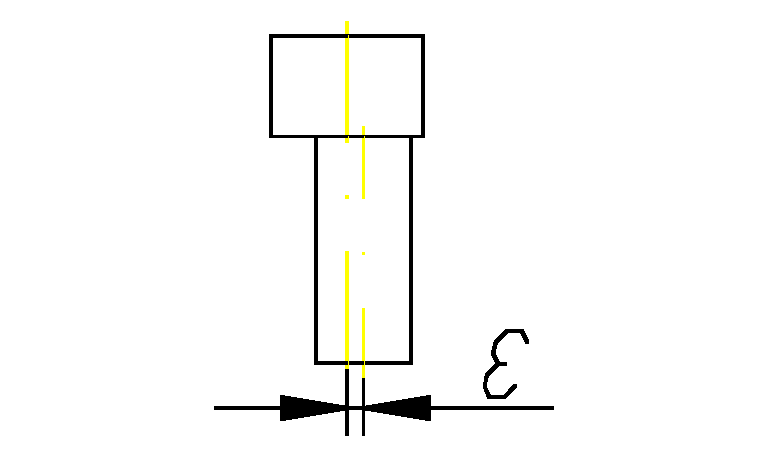

В-33 Динамическое условие сборки

Установлено, что некоторые динамические факторы процесса соединения оказывают влияние на сам процесс соединения и определяют его безотказность. К динамическим факторам мы относим сборочные усилия, жесткость отдельных элементов системы, скорости и ускорения , с которыми выполняются соединения деталей. Последние два фактора больше влияют на производительность процесса, а на безотказность влияют незначительно.

![]()

Левая часть данного условия рассчитывается и определяется как в первом условии.

Схема взаимодействия деталей при их соединении

Ро – осевое усилие, действующее на присоединенную деталь со стороны привода робота через ЗУ.

![]()

W – усилие развиваемое захватывающим механизмом;

Рсб – сборочное усилие, возникающее в точке контактирования и взаимодействия детали валика и поверхности фаски

![]()

N – нормальная составляющая сборочного усилия, располагающаяся под углом 90 градусов к фаске.

![]()

Qr – горизонтальная составляющая сборочного усилия. Является полезной нагрузкой, т.к. она смещает вал строго по радиусу к центру отверстия.

Все механизмы компенсирующего действия работают с использованием этой силы, чем достигается совмещение осей деталей достаточно простым способом. При этом под действием осевого усилия вал продолжает движение вдоль оси отверстия до тех пор, пока точка К не сойдет с кромки фаски.

Действующая

сила трения приводит к фактическому

уменьшению составляющей Qr,

поэтому в последующем определении

![]() в зависимости от задачи, стоящей перед

разработчиком, учитывается либо Qr,

либо Q1r,

в последнем случае получаются более

уточненные данные.

в зависимости от задачи, стоящей перед

разработчиком, учитывается либо Qr,

либо Q1r,

в последнем случае получаются более

уточненные данные.

![]()

В скобках – сумма податливости всех элементов сборочной системы.

J пр – жесткость руки ПР.

Jзу – жесткость ЗУ, т.к. ЗУ являются объектом проектирования и изготовления на данном этапе, то его жесткость можно получить в требуемых пределах. Процесс управления автоматической сборкой чаще всего ведется за счет указанного устройства, т.к. в 3 слагаемом ,где учитывается жесткость базового приспособления, также можно применять упругие компенсирующие звенья, однако базовая деталь, как правило, более массивна и ее смещение затруднено. Они содержат жесткости самих деталей №1 и №2. Жесткие детали изменяться не могут , т.к. они определены размерами и материалами деталей. При сборке маложестких деталей , например из пластика, процесс сборки облегчается.

В-34 Автоматический контроль в автоматизированном производстве. Его разновидности

Существует несколько видов контроля, эти виды отличаются по характеру использования деформации, размеров и формы обрабатываемых деталей.

-

По виду информации:

1) Пассивный контроль – производится по завершению обработки деталей и служит для отбраковки негодных деталей и для набора остаточных данных, необходимых для выявления причин брака.

2) Активный контроль – постоянно определяется фактический размер деталей непосредственно на станке, при этом деталь может измеряться даже в процессе обработки, либо с остановкой станка. Информация при активном контроле подается в систему управления станком, либо в специальные адаптивные устройства – с целью управления самим процессом обработки.

2 По характеру взаимодействия измеряемого средства и обрабатываемой детали.

1) Контактные методы – являются традиционными и они обладают недостатком: на точность методов будет влиять износ измерения наконечников;

2) Бесконтактные методы – развиваются сравнительно недавно – оптические методы, в том числе использование лазерных систем. Они позволяют измерять размер детали дистанционно, т.е. не загромождая рабочей зоны даже в процессе обработки.

1) По степени достоверности получаемых результатов:

2) Прямой метод контроля, когда о размере детали мы судим по отсчету , снимаемого с данного устройства.

3) Косвенный – о точности детали в конце обработки судят по положению инструмента.

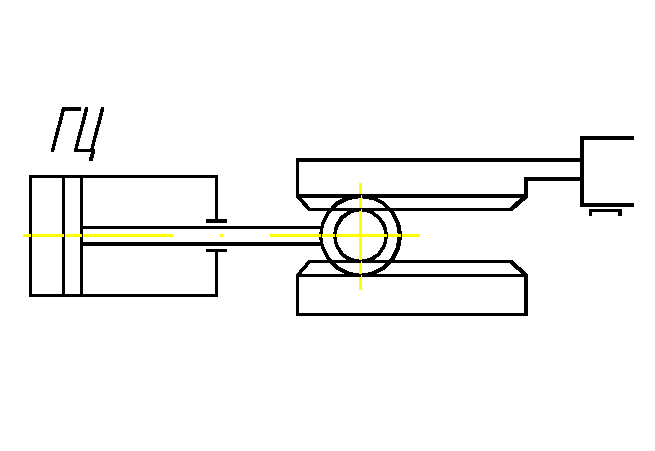

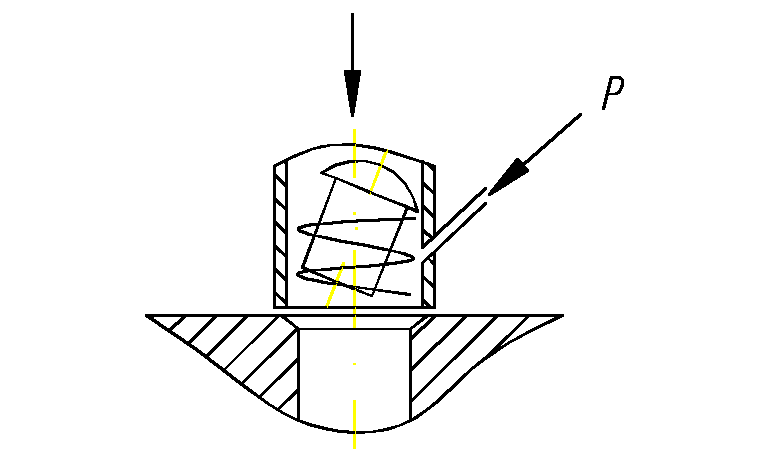

В-35 Система автоматического контроля при внутреннем шлифовании

1 – шпиндельная бабка

2 – инструмент

3 – ступенчатый калибр – он имеет 2 ступени. Одна ступень малого диаметра соответствует диаметру чернового отверстия, а вторая ступень – чистовое отверстие.

Копир закреплен на штоке специальной каретки 4 , в ней же закреплен шток (поз.5), подпружиненный (поз.6).

7 – гидроцилиндр, его шток также закреплен в каретке.

Имеются два электрических регулирующих контакта К1 и К2, расстояние между ними соответствует перепаду между ступенями.

Деталь обрабатывается при возвратно-поступательных перемещениях инструмента, аналогичные движения совершает копир, который смещается через каретку 4 и шток 5 от упора 8, закрепляется на шпиндельной бабке по мере увеличения диаметра отверстия первая ступень копира входит в отверстие детали, следовательно, срабатывает первый контакт К2. Меняются режимы обработки на чистовые и если необходимо, правится шлифовальный круг, после процесс продолжается до тех пор, пока вторая ступень копира не зайдет в отверстие, что соответствует окончанию обработки. Срабатывает следующий электрический контакт, от него команда на выключение станка и отвод инструмента, далее включается ГЦ 1 , который отводит влево , после чего калибр выходит из отверстия детали и готовые детали снимаются со станка.

«+» - простота конструкции, не требуется модерн станка, такие устройства выпускаются серийно.

«-» - повышенный износ копира, связанный с наличием абразивных частиц; требуется большое количество копиров, т.к. их размер определяется диаметром отверстия, и, кроме того, сочетанием чернового и чистового размера.

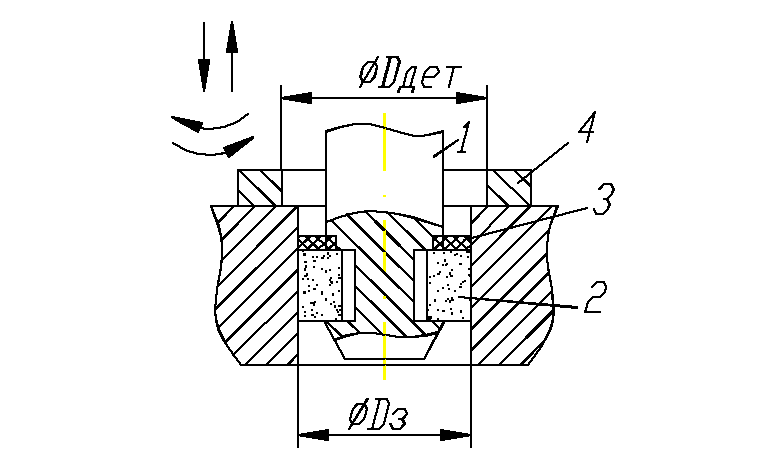

В-36 Контроль при хонинговании

Хонингование относится к завершающим операциям технологического процесса, является объектом контроля. В настоящее время разработано два метода контроля для этих операций:

-

Косвенный. Областью его применения является крупносерийное и массовое производство, например широко применяется в автомобилестроении.

При данном методе хон1 совершает возвратно-поступательное и возвратно-вращательное движение. Абразивные бруски 2 прижимаются к поверхности пружинами. Сверху на бруски крепятся фрикционные накладки 3. На детали располагается кольцо-калибр 4, имеющий выступ, которым оно воздействует на конечный выключатель. В процессе обработки отверстия от Д3 к Ддет хон периодично выводится из отверстия вверх, при этом, когда Ддет достигнут , фрикционные накладки захватывают кольцо-калибр и поворачивают его, при этом срабатывает конечный выключатель, отключающий станок.

«+» - простота метода

«-« - точность измерения и обработки зависит от положения абразивных брусков и накладок, а они имеют свойство изнашиваться.

-

Прямой. Выполняется по следующей схеме

В зазор между корпусом инструмента и поверхностью отверстия подается сжатый воздух заданного давления по специальному микроканалу. Реле давления РД настроено таким образом, что отключает станок по достижению заданного давления . Реле предназначено для проверки данного размера отверстия по всей длине его образующей. Выдержка временно устанавливается таким образом, что инструмент за это время успевает пройти вдоль всего отверстия и если в каком-либо сечении давление воздуха изменится, в данном сечении отверстие обработано не полностью и необходимо включить местные хода 1.

«+» - повышенная точность измерения

«-« - требуется специально доработанный инструмент и довольно сложная СУ.

Этот метод применяется в наиболее ответственных случая в мелкосерийном и серийном производствах.

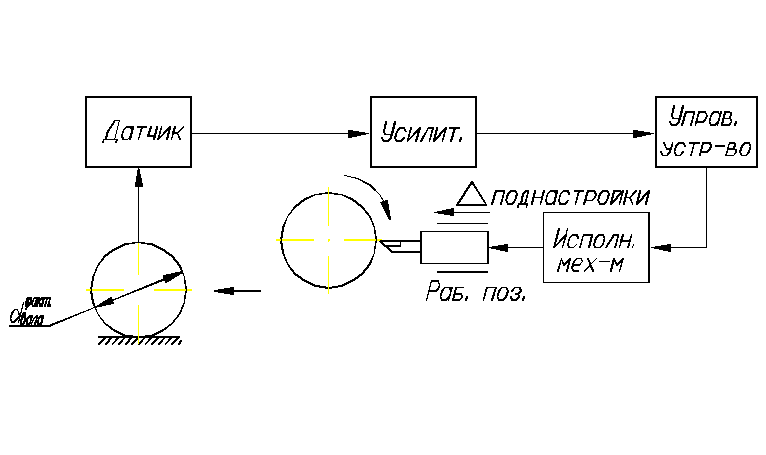

В-37 Применение автоподналадчиков и возможность управления точностью обработки. Блок-схема автоподналадчика

Данный вид устройств чаще всего применяется в крупносерийном и массовом производстве, преимущественно для деталей простой формы.

Назначение: повышенная точность обработки деталей, изготавливаются большими сериями, причем, автоподналадчик выполняет две функции:

-

Контроль фактического размера деталей в специальной организованной контрольной позиции с помощью специального датчика того или иного типа.

-

Выполнение специальных поднастроечных перемещений инструмента в рабочей позиции. Очередная деталь поступает из рабочей позиции в контрольную. Главным доставляющим устройством является исключение влияния износа инструмента на точность обработки.

Датчик – любой конструкции получающий информацию о фактическом размере, находящемся в контрольной позиции.

Управляющее устройство; ИМ – используется для обеспечения сверхмалых поднастроечных перемещений резца, вызванных его износом. Обеспечение столь малых перемещений сопряжено с значительными трудностями. В настоящее время применяют магнито-стрикционный эффект – используется свойство удлинения некоторых материалов, находящихся в магнитном поле. Для этого, резцедержатель снабжается стержнем из титана, а вокруг него выполнена электрическая обмотка.

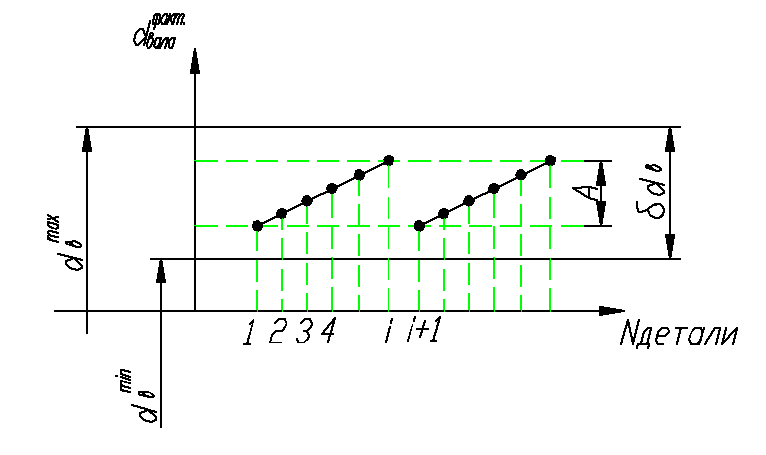

Диаграмма определения момента поднастройки:

После допуска преднамеренно сужается , чтобы обеспечить некоторый запас точности для работы автоподналадчика. Указанный интервал А – это часть допуска , выделенного на работу подналадчика. По мере износа резцы диаметр очередной детали начинает увеличиваться, т.е. мы получаем диаграмму на какой-то I-той детали срабатывает датчик автоподналадчика, что и соответствует моменту поднастройки, следующая 1 +I деталь снова получает размер, близкий к нижнему допустимому пределу, процесс работы автоподналадчика будет повторяться .

В-40 Экономический анализ при выборе объектов автоматизации и роботизации производства . Основные показатели

Процесс автоматизации производства направлен на достижение некоторого экономического эффекта, на обеспечение социального эффекта ( улучшение условий труда, замена физического труда умственным, облегчение труда).

К основным показателям, которые определяют эффективность автоматизации, а зачастую и саму целесообразность, относят ожидаемый годовой экономический эффект от внедрения средств автоматизации

![]()

С1 и С2 – себестоимость обработки данной детали, определяется до внедрения и С2 – после внедрения автоматизации.

Nг – годовая программа выпуска деталей

К1 и К2 – соответственные дополнения капиталовложений по новому варианту К2 и до К1 – это затраты на вновь приобретенное оборудование, на разработку транспортных устройств, реконструкцию зданий и т.д.

Ен – нормативный коэффициент окупаемости дополнительных капиталовложений.

Сэ – социальный эффект, выраженный в денежной форме – затраты, приходящиеся на одного высвобожденного рабочего с данного участка в результате внедрения автоматизации.

-

количество рабочих, которые высвобождаются с данного участка в результате автоматизации производства.

а) абсолютная форма

![]()

Т1 и Т2 – трудоемкость изготовления данной детали до внедрения Т1 и после Т2

Fg – действительный фонд времени работы одного работника в течение года

б) относительная форма

![]()

R и R2 – количество рабочих, занятых в данном производстве по старому и новому варианту.

Указанные показатели можно считать основами для предварительного экономического анализа.