sbornik2011.pdf (страница 353) Скоромолов И.О

..pdfАрхив Республики. Были также сделаны несколько его копий для использования в качестве образцов при изготовлении гирь [1, с. 89].

Система SI существует чуть больше 50 лет, однако за это время некоторые единицы измерения пришлось переопределить. Сама секунда тоже с 1967 года не является 1/86400 частью суток, а определяется как 9 192 631 770 периодов излучения, соответствующего переходу между двумя уровнями сверхтонкой структуры изотопа цезия с атомным весом 133.

Килограмм пока остается последним чисто механическим эталоном. Интересна история принятия и ещё одной основной физической

величины – температуры.

Температура — скалярная физическая величина, описывающая состояние термодинамического равновесия. Термодинамическая величина температура характеризует тепловое состояние системы и измеряется степенью его отклонения от принятого за нулевое. Молекулярнокинетическая величина температура характеризует интенсивность хаотического движения молекул и измеряется их средней кинетической энергией. Измеряется температура термометрами в градусах различных температурных шкал. Существует абсолютная термодинамическая шкала (шкала Кельвина) и различные эмпирические шкалы, которые отличаются начальными точками или размерами единиц измерения [4, с. 235].

Наиболее известными являются следующие: градус Цельсия, градус Фаренгейта, Кельвин (до 1968 года градус Кельвина), градус Реомюра, градус Рёмера, градус Ранкина, градус Делиля, градус Гука, градус Дальтона, градус Ньютона, Лейденский градус.

Градус Фаренге́йта — единица измерения температуры с линейной

́

шкалой. Долгое время шкала Фаренгейта была основной в англоговорящих странах, но в конце 1960-х — начале 1970-х годов она была практически вытеснена шкалой Цельсия. Только в США и Белизе шкала Фаренгейта до сих пор широко используется в бытовых целях. Шкала названа в честь предложившего её в 1724 году немецкого учёного Габриеля Фаренгейта.

Ноль на этой шкале определяется по температуре замерзания смеси воды, льда и нашатыря, а за 100 °F принята нормальная температура человеческого тела (однако Фаренгейт ошибся в последнем измерении: нормальная температура человеческого тела составляет 97,9 °F).

До введения абсолютной шкалы температур в практике широкое распространение получила шкала Цельсия (за 0°С принята точка замерзания воды, за 100°С принята точка кипения воды при нормальном атмосферном давлении).

В 1954 X Генеральная конференция по мерам и весам установила термодинамическую температурную шкалу с одной тройной точкой воды, температура которой принята 273,16 К. Единица температуры по абсолютной шкале называется Кельвином и выбрана равной одному градусу по шкале Цельсия 1К = 1°С в 1860 году. В шкале Кельвина за ноль принят абсолютный ноль температур, т.е. температура, при которой давление идеального газа при постоянном объеме равно нулю. Вычисления дают результат, что

20

абсолютный нуль температуры равен -273°С. Таким образом, между абсолютной шкалой температур и шкалой Цельсия существует связь Т = t °C + 273.

Измерение - один из важнейших путей познания природы человека. Они играют значительную роль в современном обществе. Наука, техника и промышленность не могут существовать без измерений. Каждую секунду в мире производится 1 млрд. измерительных операций, результаты которых используются для обеспечения технического уровня и необходимого качества продукта, безопасности работы транспорта и т.д. Практически нет ни одной сферы деятельности, где - бы не использовались результаты измерений. Диапазоны измеряемых величин постоянно растут. С ростом диапазона измеряемых величин возрастает и сложность измерения.

Только высокая и гарантированная точность результатов измерений может обеспечить правильность применяемых решений.

Десятичный принцип, положенный в основу Метрической системы мер, является важнейшим её достоинством. Кратные и дольные единицы метрической системы мер находятся в десятичных соотношениях. Дольные и кратные обозначения можно заменять приставками: кило, мега, гига; мили, микро, нано.

Попробуйте перевести квадратный аршин в квадратные дюймы, и вы сразу оцените достоинства Метрической системы мер, которой подчиняется весь мир.

Литература

1.Пинский, А.А., Разумовский, В.Г. Физика и астрономия: учебник для 7 класса / А.А. Пинский, В.Г. Разумовский/. – М.: Просвещение, 2001.

2.Пинский, А.А., Разумовский, В.Г. Физика и астрономия: учебник для 8 класса / А.А. Пинский, В.Г. Разумовский/. – М.: Просвещение, 1997.

3.Мякишев, Г.Я., Буховцев, Б.Б., Сотский Н.Н. Физика: учебник для 10 класса. – М.: Просвещение, 2007.

4.Короткевич, В.И. Энциклопедия знаний / В.И. Короткевич /. – М.: Сова, 2006.

5.Моше, Д. Астрономия / Д. Моше. – М.: Просвещение, 1985.

21

ЕСТЕСТВЕННЫЕ И ТЕХНИЧЕСКИЕ НАУКИ

В.В. Абрамов, О.М. Батищева

ПРИМЕНЕНИЕ МАСШТАБНО-ВРЕМЕННОГО ПРЕДСТАВЛЕНИЯ

ДИАГНОСТИЧЕСКОГО СИГНАЛА ПРИ ОПЕРАТИВНОМ

КОНТРОЛЕ КАЧЕСТВА ПРЕССОВЫХ СОЕДИНЕНИЙ

Научный руководитель: О.М. Батищева, к.т.н., доцент

Самарский государственный технический университет, г. Самара omb@list.ru

В машино- и приборостроении большое распространение получили прессовые соединения, благодаря их хорошим функциональным показателям, технологичности изготовления, отсутствию дополнительных крепежных деталей, простоте сборочного оборудования. В последнее время при сборке прессовых соединений всё чаще используются ультразвуковые технологии, способствующие повышению эффективности сборочного процесса и улучшению функциональных параметров формируемых соединений. В этом случае выполняется контроль динамических показателей качества прессовых соединений, причем вводимые в соединение ультразвуковые колебания используются одновременно как в технологических, так и в диагностических целях [1]. При ультразвуковой запрессовке соединяемые детали образуют колебательную систему. В процессе приближения частоты вынуждающих колебаний к частоте собственных колебаний наблюдается быстрый рост значения коэффициента динамичности системы, который пропорционален отношению амплитуды вынужденных колебаний к перемещению, вызванному статически приложенной силой.

Оперативное измерение параметров диагностического сигнала, вычисление коэффициента динамичности и постоянное его сопоставление с эталонными значениями позволяет контролировать как качество процесса, так и характеристики формируемого соединения [2]. Вместе с тем остается нерешенной проблема контроля других характеристик прессовых соединений, в том числе и контактной жесткости, влияющей на точность работы сопрягаемых объектов. Возникающие при нагруженных соединениях контактные деформации во многом определяются несущей способностью поверхностей сопряжения, которая, в свою очередь, зависит от параметров шероховатости. Таким образом, возникает задача одновременного контроля высокочастотных составляющих спектра вибрации, соответствующих микропрофилю сопрягаемых поверхностей, и низкочастотных – содержащих информацию о перемещениях объекта. Следует отметить нестационарность диагностического сигнала, содержащего близкие по времени

22

высокочастотные компоненты и близкие по частоте низкочастотные компоненты. Кроме этого, важным является возможность локализации зон неудовлетворительного контакта.

Для решения этой задачи перспективным представляется использование аппарата вейвлет-разложения [3] как одного из способов анализа сигнала. Использование операций масштабирования и сдвига, с учетом свойства локальности вейвлета в частотно-временной области, позволяет анализировать данные на различных масштабах и достаточно точно определять положение их характерных особенностей во времени.

Поскольку периодические изменения, происходящие с определенной частотой, однозначно соответствуют некоторому масштабу изменений, на спектрограмме эти колебания выглядят как цепочка «холмов», имеющих «вершины» на масштабе, соответствующем частоте колебаний и расположенные в точках по оси времени, в которых эти изменения достигают наибольших значений. Если в течение всего исследуемого процесса изменения происходят с одной и той же частотой, то «холмы» располагаются на одной линии вдоль оси времени, и расстояние между их вершинами всегда одно и тоже и равно периоду колебаний. Если же частота колебаний анализируемого процесса изменяется, то вершины сдвигаются в направлении соответствующего изменения масштаба, и расстояние между ними тоже изменяется.

Все точечные особенности, содержащиеся в сигнале, сопровождаются линиями локальных экстремумов, исходящих из этих точек. Количество линий экстремумов определяется характером локальной особенности и типом анализирующего вейвлета. Характер особенности в точке определяется из асимптотического поведения коэффициентов вейвлетпреобразования при стремлении масштаба к нулю. Например, значения коэффициентов вейвлет-преобразования -функции максимальны на малых масштабах, а с ростом масштаба резко убывают, повторяя характер особенности.

Так, например, одним из проявлений несоответствия профилей поверхностей могут быть импульсные возмущения в диагностическом сигнале, связанные с возникновением микротрещин.

При анализе процесса вибрации системы, образованной соединяемыми объектами, несоответствие получаемого микропрофиля тому эталонному образу, который определен на основании предварительных экспериментов, может быть выявлено по массиву вейвлет-коэффициентов.

При этом наблюдаемое состояние формируемого соединения характеризуется комплексом диагностических признаков uik в виде n- мерного вектора Ui ui1,ui2,...,uin . В данном случае компонентами uik являются значения вейвлет-коэффициентов как функций временного сдвига и параметра масштабирования.

23

Комплекс диагностических признаков, соответствующий конкретной дефектосодержащей ситуации, представляет эталонный вектор

Vj vj1,vj2,...,vjn .

Чаще всего алгоритмы идентификации строятся на векторном представлении спектрограммы, при котором частотный диапазон от fmin до

fmax разбивается на n интервалов величиной fmax fmin  n. Спектрограмма интерпретируется как вектор, j-ый элемент которого определяется значениями спектра в интервале fmin j 1 ; fmin j .

n. Спектрограмма интерпретируется как вектор, j-ый элемент которого определяется значениями спектра в интервале fmin j 1 ; fmin j .

Таким образом, векторы, полученные на основе вейвлет-анализа сигналов вибрации при формировании соединений с фиксированными, известными дефектами, составляют так называемую библиотеку эталонов, или, иначе, банк диагностических карт [4].

С учетом особенностей диагностических вибросигналов (изменение частоты, наличие импульсных возмущений, наложение дополнительных гармонических составляющих и т.п.) в программном комплексе MATLAB были сформированы некоторые модельные сигналы, к которым было применено масштабно-временное преобразование. В качестве базисных функций были использованы вейвлеты МНАТ, DOG, Morlet, Paul, Daubechies. Дана оценка точности пространственной локализации и идентификации зон неудовлетворительного контакта в зависимости от вида базисных функций. Показана необходимость адаптивного подбора базиса при анализе диагностических сигналов.

Литература

1.Вологин М.Ф. Применение ультразвука и взрыва при обработке и сборке / М.Ф. Вологин, В.В. Калашников, М.С. Нерубай, Б.Л. Штриков. – М.: Машиностроение, 2002. – 264 с.

2.Папшев В.А. Интеллектуализация вибрационного контроля качества сборки деталей / В.А. Папшев, В.Г. Шуваев // Контроль и диагностика, 2008, № 8. – С. 56–57.

3.Малла С. Вэйвлеты в обработке сигналов: Пер. с англ. – М.: Мир, 2005. – 671 с.

4.Батищева О.М. Анализ методов формирования баз эталонов в системах оперативного контроля состояния технологического оборудования / О.М. Батищева, Б.Л. Штриков // Инновации в условиях развития информационно-коммуникационных технологий: материалы научнопрактической конференции / Под ред. В.Г. Домрачева, С.У. Увайсова. – М.: МИЭМ, 2006.– С. 225–227.

24

В.А. Афанасьев, Ю.Л. Береснев

МОДУЛЬ УСТАНОВКИ ШТОКА И ДОНЫШКА В КОРПУС

АППАРАТА ПОГЛОЩАЮЩЕГО ЭЛАСТОМЕРНОГО

Научный руководитель: Ю.Л. Береснев, к.т.н., доцент

Самарский государственный технический университет, г. Самара

Vadimk01@yandex.ru

Поглощающий аппарат АПЭ-120-И.500 – эластомерный поглощающий аппарат нового поколения с повышенной энергоемкостью. В качестве рабочего тела в аппарате используется вязкоупругая силиконовая композиция. По своим эксплуатационно-техническим характеристикам аппарат, по принятой классификации, относится к классу Т-3 и предназначен для эффективной защиты конструкции вагонов и перевозимых ими грузов от действия продольных нагрузок, возникающих при соударении вагонов при маневровых работах, на сортировочных горках и переходных режимах ведения поезда. Аппаратом АПЭ-120-И.500. оснащаются автосцепные устройства газовых цистерн и вагонов, перевозящих грузы высокой степени опасности. Аппарат предназначен для установки на цистерны и грузовые вагоны, перевозящие опасные грузы, имеющие расстояние от упора головы автосцепки до переднего упора не менее 120 мм. По установочным размерам АПЭ-120-И.500 полностью взаимозаменяем с выпускаемыми поглощающими аппаратами пружинно-фрикционного типа и устанавливается в тяговый хомут автосцепного устройства по технологии установки этих аппаратов.

Объектом автоматизации является технологический процесс сборки АПЭ-120 на предприятии ОАО «Авиаагрегат» г. Самара.

Этап установки штоки и донышка в корпус АПЭ-120 осуществляется вручную. Это влечет рост трудоемкости и себестоимости.

Цель разработки – проектирование автоматизированной линии по сборке АПЭ-120 с разработкой модуля установки штока и донышка.

Для достижения этой цели необходимо решить ряд задач:

1.Технологическая, которая включает разработку последовательности выполнения переходов транспортировки, накопления, запрессовки и завинчивания корпусов, штоков и донышек.

2.Конструкторская, которая включает разработку структурных схем используемого технологического оборудования, кинематические схемы исполнительных механизмов и модуля в целом, разработка сборочных чертежей исполнительных устройств модуля.

3.Управленческая, которая включает разработку систем управления исполнительными механизмами модуля.

Решение перечисленных задач дает возможность снижения трудоемкости, экономии средств и времени на производство.

25

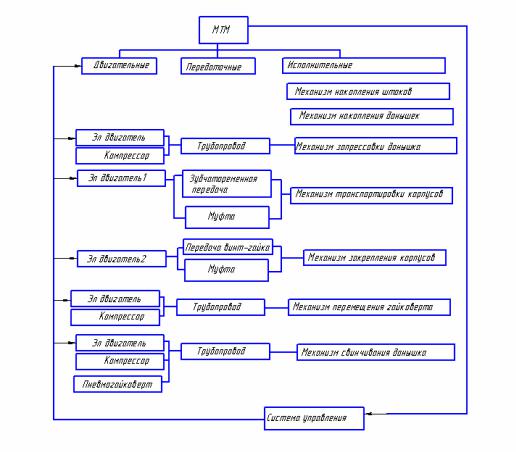

Разработана структурная схема системы автоматизированного оборудования (САО), которая позволяет рассмотреть модуль более подробно

(рис. 1).

Рис. 1 Структурная схема САО

Модуль состоит: из механизма накопления штоков, механизма накопления донышек, механизма запрессовки донышек, механизма транспортировки корпусов, механизма закрепления корпуса, механизма перемещения гайковерта и механизма свинчивания и затяжки. Все механизмы данного модуля подключены к единой системе управления, которая обеспечивает выполнение всех технологических режимов.

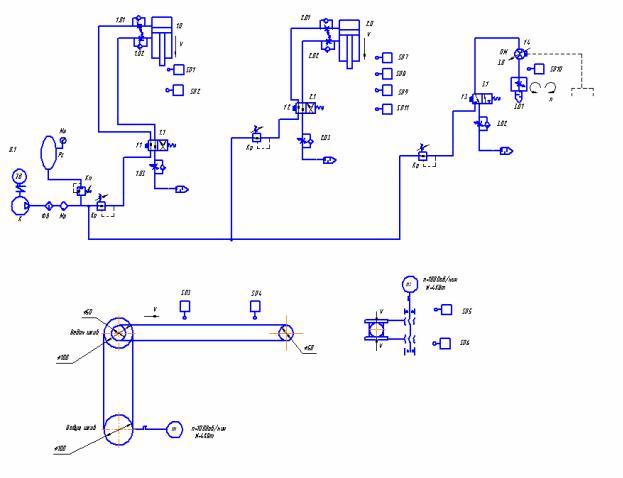

С помощью кинематической схемы (рис. 2.) можно рассмотреть все перемещения модуля.

Пневмоцилиндр 1.0 осуществляет вертикальные перемещения, таким образом выполняет операцию запрессовки донышка. Положения штока регулируются путевыми выключателями SQ1и SQ2.

Пневмоцилиндр 2.0 осуществляет вертикальные перемещения, таким образом выполняет операцию перемещения гайковерта. Положения штока регулируются концевыми выключателями SQ7,SQ8,SQ9,SQ11.

Пневмомотор 3.0 пневмогайковерта осуществляет вращательное движение, таким образом выполняет операцию свинчивания и затяжку донышка в корпус аппарата. На пневмогайковерте имеется датчик щелчка акселерометра SQ10, который обеспечивает поиск резьбы.

26

Рис. 2 Кинематическая схема модуля

Электродвигатель 1 осуществляет операцию транспортировки корпусов конвейеру на позицию сборки. Положения корпуса на конвейере контролируются оптическими датчиками SQ3 и SQ4.

Электродвигатель 2 осуществляет операцию закрепления корпуса на позицию сборки. Положения закрепления контролируются концевыми выключателями SQ5 и SQ6.

Система управления построена на базе микропроцессорных контроллеров фирмы «Овен» ПЛК 100, обеспечивающих управление каждым отдельно взятым модулем

При проектировании модуля были произведены инженерные расчёты по определению кинематических и динамических характеристик механизмов, а так же точностные расчёты с проверкой условия собираемости на базе теории размерных цепей и анализа методов обеспечения заданной точности.

Представленный вариант автоматизации сборочного процесса лапы долота позволяет поднять производительность сборки на (17–18) %, сократить трудоёмкость и снизить себестоимость на (11–12) %.

27

И.И. Баев, В.Г. Шуваев

СТАТИСТИЧЕСКИЙ ПОДХОД К МОДЕЛИРОВАНИЮ

МИКРОГЕОМЕТРИИ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ ПРИ

УЛЬТРАЗВУКОВОЙ ЗАПРЕССОВКЕ

Научный руководитель: В.Г. Шуваев, к.т.н., доцент

Самарский государственный технический университет, г. Самара

ShuvaevVacheslav@yandex.ru

Среди механических соединений большую группу составляют цилиндрические соединения с натягом, формируемые методами запрессовки и служащие для передачи осевых нагрузок и крутящего момента от одной сопрягаемой детали к другой. С помощью посадок с натягом формируют неподвижные неразъемные соединения без дополнительного закрепления соединяемых деталей. Взаимному перемещению деталей препятствуют силы сцепления по контактирующим поверхностям вследствие их деформирования, создаваемого натягом, причем прочность посадок с натягом напрямую зависит от коэффициента трения в соединении, который в значительной мере определяется технологией обработки и сборки сопрягаемых поверхностей.

Сборка запрессовкой осуществляется путем совмещения координатных осей соединяемых поверхностей вала и отверстия втулки и относительного перемещения деталей вдоль оси под действием приложенной силы. Относительная неподвижность деталей в прессовом соединении обеспечивается силами трения (сцепления) поверхностей сопряжения, зависящими от материала деталей и микрогеометрии сопрягаемых поверхностей, а также контактным давлением, определяемым величиной натяга. Топографические характеристики случайно шероховатых поверхностей важны при их изучении в процессе контактного взаимодействия деталей при сборке. Шероховатые поверхности деталей, образующих прессовое соединение, изначально касаются высоко расположенными пятнами этих поверхностей, которые деформируются, приводя к вступлению в контакт большего числа пятен.

В число перспективных направлений повышения эффективности и обеспечения качества сборки входят технологии, основанные на комбинированном воздействии нескольких видов энергии, в том числе энергии ультразвуковых колебаний. Использование ультразвуковых колебаний малой амплитуды позволяет интенсифицировать сборочный процесс, что обусловлено рядом специфических особенностей воздействия ультразвука, к числу которых относятся высокая концентрация колебательной энергии, вводимой в зону контактирования деталей. Это обеспечивает локальность воздействия при существенно меньших энергозатратах, значительное снижение сил сопротивления при сборке,

28

самоцентрирование деталей, а также направленную модификацию свойств поверхностных слоев контактирующих деталей.

В процессе формирования прессовых соединений под действием ультразвука происходит снижение напряженности процесса сборки. Изменение пластических свойств материалов и характера контактного взаимодействия поверхностей создают условия для возникновения пластических деформаций в соединениях при контактных давлениях, значительно меньших, чем при сборке в обычных условиях, что является причиной увеличения фактической площади контакта реальных соединений.

Профили сопрягаемых поверхностей образуются в результате действия периодических факторов и многочисленных случайных возмущений, в связи с чем их можно рассматривать как реализации некоторых случайных функций. Показано [1, с. 187], что текущий зазор между поверхностями может рассматриваться как сумма среднего зазора между ними и двух случайных величин, являющихся функциями пространственных координат каждой из поверхностей. Полагая, что композиция законов распределения двух суммарно действующих независимых случайных величин x1 и x2, имеющих распределения p1(x1) и p2(x2), описывается интегралом свертки:

p(z) p1(x1)p2(z x1)dx1 p1(z x2)p2(x2)dx2,

и, используя информацию о видах законов распределения сопрягаемых поверхностей [2, с. 57], можно оценить вид закона распределения образуемой поверхности.

Как правило, интерес представляет не столько вид закона, сколько оценки параметров распределения, например, среднеквадратического отклонения, зная которое, можно, в свою очередь, задать так называемый коэффициент «зазор-шероховатость», необходимый для сеточного моделирования сопрягаемых поверхностей и далее определить режимы формирования соединений по одному из критериев качества, например, прочность соединения, герметичность, динамические характеристики и т.п.).

В системе компьютерной математики MathCAD проведен вариативный анализ статистического описания процесса контактного взаимодействия при использовании поверхностей с различной обработкой. Показано, что существенное влияние на формирование закона распределения оказывает задаваемый натяг. Вместе с тем, наложение ультразвуковых колебаний в процессе образования прессового соединения, существенно усложняет определение вида закона распределения формируемой поверхности, а именно: использование интеграла свертки возможно только при небольших натягах.

29