Казарезов Проеектування пристроiв и систем пiдводных апаратiв

.pdf

ПРОЕКТУВАННЯ ПРИСТРОЇВ І СИСТЕМ ПІДВОДНИХ АПАРАТІВ

H

B

|

|

|

|

|

|

B1 |

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

y |

D D |

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

|

1 |

3 |

y |

|

|

|

|

|

|

D |

|

|

|

|

|

||

476 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

|

68 |

4 отв. 13 |

||||

1 |

|

||||||

|

|||||||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

b

D

L

а |

б |

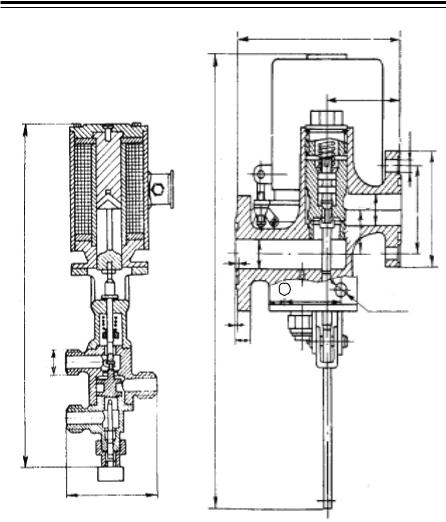

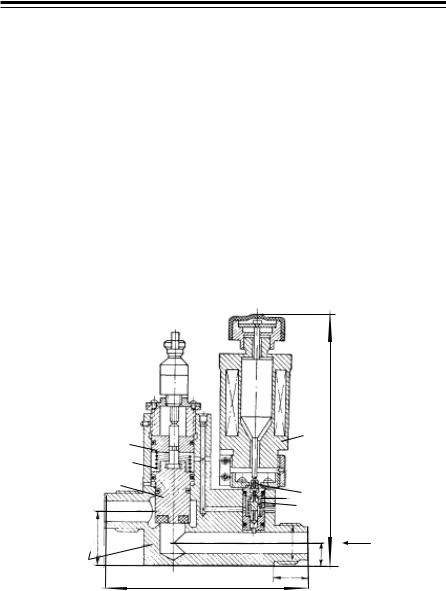

Рис. 3.3. Клапани:

а– запірний штуцерний з електромагнітним приводом;

б– пусковий електромагнітний

121

А.Я. Казарєзов, А.Ф. Галь, С.М. Пишнєв

Таблиця 3.4. Характеристики клапанів пускових з електромагнітним приводом ( Рр ≤ 3 МПа)

Тип |

Dу, мм |

Рк, МПа |

H |

L |

D |

|

Маса, |

|

|

|

|

мм |

|

|

кг |

I |

15 |

– |

515 |

140 |

М36× |

2 |

22,0 |

I |

20 |

– |

515 |

140 |

М39× |

2 |

23,0 |

I |

40 |

0,5...6,4 |

445 |

200 |

125 |

|

23,0 |

II |

20 |

0,50...1,04 |

443 |

160 |

М39× |

2 |

15,0 |

II |

20 |

2,0...6,4 |

466 |

160 |

М39× |

2 |

11,0 |

II |

32 |

0,5...1,0 |

472 |

180 |

115 |

|

17,0 |

II |

32 |

2,0...6,4 |

495 |

180 |

115 |

|

13,0 |

II |

40 |

0,5...1,0 |

472 |

200 |

125 |

|

18,0 |

II |

40 |

2,0...6,4 |

495 |

200 |

125 |

|

14,0 |

На рис. 3.4 наведена принципова схема клапана неповоротно-

220

4

3 |

б |

5 |

|

2 |

|

|

|

|

|

а |

б |

|

|

≈ 370

1 |

в |

|

|

|

|

|

≈ |

330 |

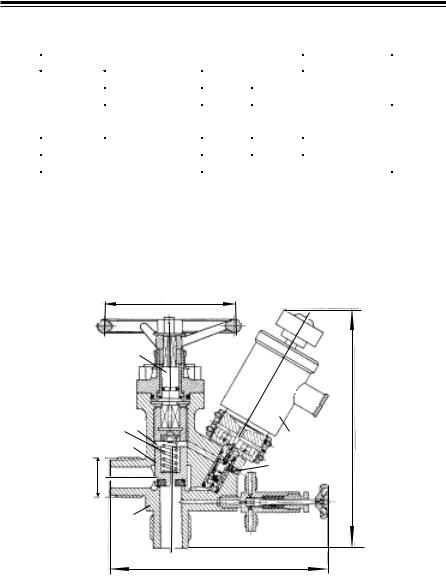

Рис. 3.5. Клапан неповоротно-запірний із пневмоприводом

іелектромагнітним керуванням:

1 – корпус; 2 – тарілка; 3 – пружина; 4 – ручний привод; 5 – електромагніт; 6 – тарілка допоміжного клапана

122

ПРОЕКТУВАННЯ ПРИСТРОЇВ І СИСТЕМ ПІДВОДНИХ АПАРАТІВ

запірного з пневмоприводом і електромагнітним керуванням для трубопроводів повітря, розрахованих на тиск Рк ≤ 40 МПа. Відкриття клапана здійснюється включенням електромагніта. При цьому допоміжний клапан віджимається від верхнього сідла і притискається до нижнього, відокремлюючи порожнину б від магістралі а і поєднуючи її з атмосферою. Повітря, яке надходить з магістралі а, віджимає основний клапан. При вимиканні електромагніта клапан встановлюється в положенні "неповернення", забезпечуючи у випадку падіння тиску в магістралі а надходження повітря з ємності в. Закриття клапана виконується вручну за допомогою маховика.

Для трубопроводів повітря з Рк ≤ 40 МПа виготовляють запірні штуцерні фланцеві клапани зі спеціальних сплавів з електромагнітним і ручним керуванням. Схема такого клапана показана на рис. 3.5,а, основні розміри наведені в табл. 3.5.

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

7 |

4 |

|

|

|

5 |

|

|

|

|

|

а |

|

|

|

3′ |

|

|

3 |

|

6 |

|

|

|||

|

|

|

7 |

|

г |

|

|

Вихід |

|

3 |

|

||||

|

|

|

|

||||

|

|

|

|

6 |

|||

повітря |

|

|

|

|

|||

|

|

|

|

Вхід |

а |

|

|

|

|

|

|

|

|||

|

|

|

повітря |

|

|

||

2 |

|

|

|

|

2 |

|

|

|

|

|

|

|

|||

1 |

|

|

|

|

|

||

|

|

|

|

1 |

|

||

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

а |

б |

|

||

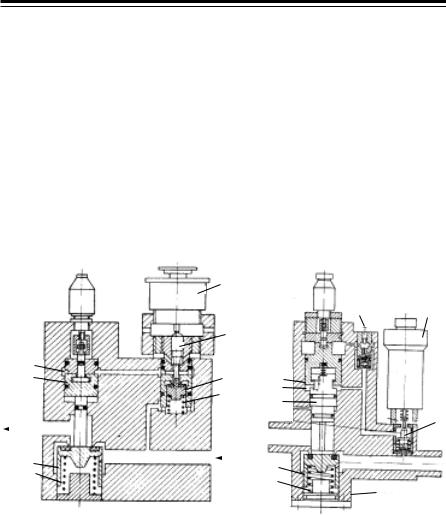

Рис. 3.5. Клапани запірні з електромагнітним керуванням:

а – без наддування; б – з наддуванням

Нормальний стан клапана – закритий. Тарілка клапана 2 та клапан 6 підтиснуті пружинами і тиском повітря. При подачі електричного струму в обмотку електромагніта 4 його осердя натискає на

123

А.Я. Казарєзов, А.Ф. Галь, С.М. Пишнєв

штовхач 5, який віджимає від сідла клапан 6 і перекриває отвір скидання. Повітря з підвідного трубопроводу надходить у надпоршневий простір, а поршень 3 опускається і відкриває основний клапан 2. При вимиканні електромагніта допоміжний клапан під дією пружини і тиску повітря притискається до сідла і відкриває отвір скидання повітря з надпоршневого простору основного клапана. Під дією пружини тарілка клапана притискається до сідла.

Таблиця 3.5. Характеристики клапанів запірних з електромагнітним і ручним керуванням ( Рк ≤ 40 МПа)

Габаритні розміри клапана, мм |

Діаметр штуце- |

Маса, кг |

|||||

Dy |

H |

B |

L |

ра d, мм |

|||

|

|||||||

15 |

495 |

|

75 |

300 |

М39× 2 |

22,9 |

|

32 |

525 |

|

90 |

330 |

М60× 2 |

26,0 |

|

32* |

525 |

|

– |

240 |

– |

30,35 |

|

40* |

535 |

|

– |

300 |

– |

36,5 |

|

|

|

|

|

|

|

|

|

Примітка. * Фланцеві клапани зі спеціальними приєднувальними розмірами.

Для трубопроводів повітря, розрахованих на Рр = 20...40 МПа, виготовляють запірні клапани зі спеціальних сплавів з електромагнітним керуванням з попереднім наддуванням відвідного трубопроводу (будова клапана показана на рис. 3.5,б). Нормальний стан клапана – закритий.

У закритому стані клапана тарілка 2 притиснута до сідла пружиною 1 і тиском повітря, що надходить у порожнину б із підвідного трубопроводу. Порожнина г і ресивер д через отвір у втулці сполучаються при цьому з атмосферою. Відкриття клапана здійснюється включенням електромагніта, осердя якого стискає пружину, звільняючи шток імпульсного пристрою. Шток під дією тиску повітря і пружини віджимається від сідла і конусом перекриває з'єднання порожнин г і д з атмосферою, одночасно з'єднуючи їх з порожниною б. Оскільки ресивер д з'єднаний з порожниною б через дросель 7, наростання тиску в ресивері відбувається значно повільніше, ніж у порожнині г. Під дією тиску повітря в порожнині г поршень опуститься на 2 мм і відіжме тарілку від сідла. Повітря з порожнини б буде надходити в порожнину а, забезпечуючи попереднє наддування

124

ПРОЕКТУВАННЯ ПРИСТРОЇВ І СИСТЕМ ПІДВОДНИХ АПАРАТІВ

трубопроводу. Подальшому переміщенню поршня 3 перешкоджає поршень 3', який з боку ресивера д зазнає менше зусилля, ніж з боку порожнини г.

Тривалість попереднього наддування регулюється дроселем і становить 3...4 с з моменту вмикання електромагніта 4. Поступово тиски у ресивері д і в порожнині г вирівнюються, поршень 3' приходить у рівноважний стан, перестає перешкоджати подальшому переміщенню поршня 3, і клапан 6 відкривається цілком. При вимиканні електромагніта імпульсний клапан під дією пружини віджимає конус штока від сідла, відокремлюючи порожнини г і д від порожнини б, і з'єднує їх з атмосферою. Тарілка клапана під дією пружини і тиску повітря перекриває клапан. Відкриття і закриття клапанів може виконуватися також ручним приводом на електромагніті.

Для трубопроводів стиснутого повітря при робочому тиску Рр= 40 МПа з одностороннім рухом повітря застосовують запірні клапани з нержавіючої сталі з електромагнітним керуванням (рис. 3.6, табл. 3.6). Нормальний стан клапана – закритий.

а

3

2

г

Н 2

4

Н

б 65

вПовітря

d |

H |

LB

Рис. 3.6. Клапан запірний з електромагнітним керуванням:

1 – корпус; 2 – основний клапан; 3 – пружина; 4 – електромагніт; 5 – штовхач; 6 – клапан імпульсного клапану

125

А.Я. Казарєзов, А.Ф. Галь, С.М. Пишнєв

Таблиця 3.6. Характеристики клапанів з електромагнітним керуванням,

розрахованих на робочий тиск Рр = 20...40 МПа

Dy |

H |

L |

d |

H1 |

H2 |

Маса, кг |

|

|

|

мм |

|

|

|

|

|

|

|

|

|

|

15 |

390 |

245 |

М39× 2,0 |

22 |

52 |

24,5 |

10 |

390 |

220 |

М27× 1,5 |

15 |

38 |

22,5 |

20 |

400 |

250 |

М45× 2,0 |

25 |

58 |

26,0 |

Відкриття клапана здійснюється включенням електромагніта 4. При цьому осердя електромагніта через штовхач 5 натискає на клапан імпульсного пристрою 6, який перекриває отвір подачі повітря в надпоршневу порожнину а і відкриває отвір б скидання повітря з порожнини а в атмосферу. Клапан 2 під дією повітря віджимається від сідла і перепускає повітря з підвідного трубопроводу у відвідний г.

При вимиканні електромагніта клапан імпульсного пристрою під дією пружини і тиску повітря повернеться в початкове положення і перекриє отвір скидання б, відкривши доступ повітря в надпоршневий простір а. Клапан 2 під дією пружини 3 і різниці зусиль від тиску повітря притискається до сідла. Відкриття клапана можна робити вручну, впливаючи на ручний привод електромагніта.

Приєднувальні розміри штуцерів регламентовані нормативними документами.

3.5. Шланги

На всіх типах підводних апаратів широко застосовуються гнучкі шланги, які є складовими частинами різноманітних пристроїв і систем апарата.

Звичайно шланги служать для переміщення потоку робочої рідини до різних споживачів або використовуються в пасивних системах компенсації тиску. Розрізняють магістралі низького (до 2,0 Па), середнього (до 6,5 МПа) і високого (понад 6,5 МПа) тиску.

Сполучні фітинги шлангів і трубопроводів виготовляють двох видів: нарізні (знімні) і постійні, що приварюються до основної труби, причому з розвитком технології електронно-променевого зварювання

126

ПРОЕКТУВАННЯ ПРИСТРОЇВ І СИСТЕМ ПІДВОДНИХ АПАРАТІВ

переважає тенденція застосування приварних фітингів, які простіше піддаються автоматизації складальних робіт і забезпечують велику надійність з'єднання.

У підводному апаратобудуванні, для якого характерне дрібносерійне й індивідуальне виготовлення, найчастіше використовують нарізні фітинги, що з'єднуються розвальцьовуванням і обтиском. Деякі з типових з'єднань показані на рис. 3.7. Конусність фітингів робиться рівною 34 або 38°. Для стикування використовується трьохелементна конструкція, що складається з ніпеля, фітинга і накидної гайки.

3 |

2 |

1 |

2 |

3 |

|

|

|

3 |

2 |

1 |

2 |

3 |

|

||||

|

|

|

|

а |

б |

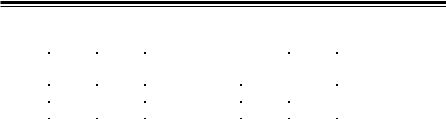

Рис. 3.7. З'єднання гідравлічне прямоструминне (а) і трійникове (б):

1 – штуцер прохідний; 2 – гайка; 3 – ніпель

Гнучкі шланги застосовують там, де можливі відносні переміщення з'єднань. Вони зменшують поширення вібрацій, спрощують задачу прокладки гідромагістралей, сприяють демпфіруванню гідравлічних ударів. Найчастіше застосовують так звані дюритові шланги діаметром 6...200 мм, які виготовляють з гуми з текстильною арматурою для низького тиску (до 2,0 МПа) і високого тиску (10,0...35,0 МПа) діаметром 4...30 мм з металевою арматурою й обплетенням.

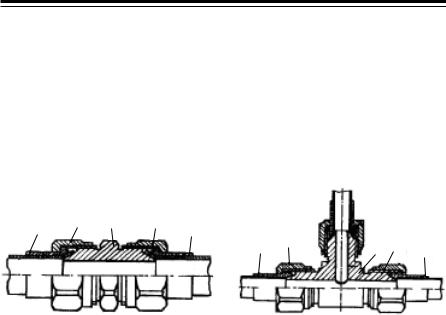

Останнім часом з'явилися шланги з тефлону і фторопласту з зовнішнім обплетенням із синтетичного волокна чи нержавіючого дроту (рис. 3.8). Такі шланги з внутрішнім діаметром від 4 до 16 мм витримують тиск до 40 МПа і мають підвищену корозійну стійкість. Шланги з'єднуються між собою шланговими фітингами, які складаються з двох частин – зовнішнього і внутрішнього конусів з накидною гайкою.

127

А.Я. Казарєзов, А.Ф. Галь, С.М. Пишнєв

Фітинги запресовуються на шлангу за допомогою спеціального обтискного пристрою і гідравлічного пресу.

1

2

3

Рис. 3.8. Типові гідравлічні шланги і шлангові фітинги:

1 – тефлоновий шланг з обплетенням із нержавіючої сталі (фітинг багаторазового використання); 2 – гідравлічний шланг із дротовим зміцнювальним шаром (із запресованим фітингом); 3 – гідравлічний шланг, виготовлений цілком із синтетичного матеріалу (із запресованим фітингом)

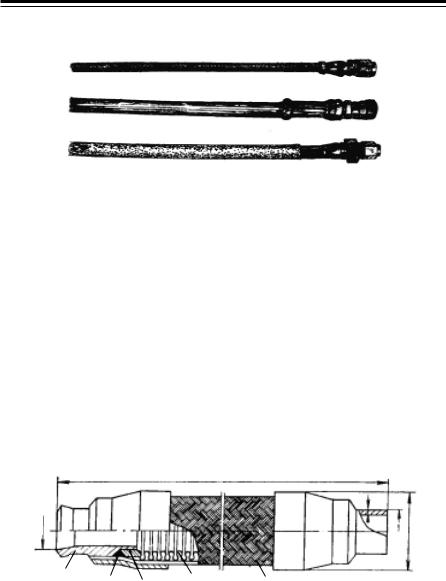

У різних трубопроводах, особливо в тих, що працюють при високих тисках робочого середовища, для з'єднання трубопроводів з механізмами, які зазнають постійних вібрацій, застосовуються гнучкі металеві шланги (рис. 3.9). Вони призначені для з'єднання трубопроводів, що переміщують прісну воду, мастило, паливо, конденсат, повітря, фреон та інші спеціальні середовища при температурі до 423 К і тиску керування Рк ≤ МПа. Основні розміри шлангів наведені в табл. 3.7. Шланги виготовляються з розширенням під підкладне кільце чи без нього. Сильфони гнучких металевих шлангів виготовляють з нержавіючих електрополірованих труб, обплетення шлангів – із дроту Х18Н10Т.

|

|

|

|

L |

|

|

|

|

S |

1 |

|

|

|

2 |

D |

|

|

|

D D |

5 |

4 |

3 |

2 |

1 |

|

||||

|

|

|

|

Рис. 3.9. Шланг гнучкий металевий:

1 – обплетення; 2 – сильфон; 3 – кільце; 4 – втулка притискна; 5 – наконечник

128

ПРОЕКТУВАННЯ ПРИСТРОЇВ І СИСТЕМ ПІДВОДНИХ АПАРАТІВ

Таблиця 3.7. Характеристики гнучких металевих шлангів

Індекс |

Dу |

D |

D1 |

|

D2 |

s |

L |

Маса, кг |

шланга |

|

|

|

мм |

|

|

||

|

|

|

|

|

|

|||

ГМШI-64-20 |

20 |

38 |

23 |

|

25 |

3,5 |

335 |

0,5 |

|

405 |

0,5 |

||||||

|

|

|

|

|

|

|

||

ГМШII-64-20 |

20 |

38 |

23 |

|

25 |

3,5 |

335 |

0,5 |

|

405 |

0,5 |

||||||

|

|

|

|

|

|

|

||

ГМШI-64-25 |

25 |

48 |

28 |

|

32 |

3,5 |

380 |

0,8 |

|

450 |

0,9 |

||||||

|

|

|

|

|

|

|

||

ГМШII-64-25 |

25 |

48 |

28 |

|

32 |

3,5 |

380 |

0,8 |

|

450 |

0,9 |

||||||

|

|

|

|

|

|

|

||

ГМШI-64-32 |

32 |

52 |

35 |

|

38 |

4,5 |

395 |

1,0 |

|

480 |

1,1 |

||||||

|

|

|

|

|

|

|

||

ГМШII-64-32 |

32 |

55 |

35 |

|

38 |

4,5 |

395 |

1,0 |

|

470 |

1,2 |

||||||

|

|

|

|

|

|

|

||

ГМШI-64-40 |

40 |

70 |

44 |

|

45 |

3,0 |

430 |

1,6 |

|

510 |

1,9 |

||||||

|

|

|

|

|

|

|

||

ГМШII-64-40 |

40 |

70 |

44 |

|

45 |

3,0 |

430 |

1,6 |

|

510 |

1,9 |

||||||

|

|

|

|

|

|

|

||

ГМШI-64-50 |

50 |

75 |

54 |

|

56 |

4,5 |

470 |

2,3 |

|

570 |

2,8 |

||||||

|

|

|

|

|

|

|

||

ГМШII-64-50 |

50 |

75 |

54 |

|

56 |

4,5 |

470 |

2,4 |

|

570 |

2,8 |

||||||

|

|

|

|

|

|

|

||

3.6. Компенсатори трубопроводів

Компенсатори служать для компенсації теплових деформацій при значних коливаннях температури робочого середовища, для сприйняття вібраційних і ударних навантажень. У суднових трубопроводах застосовують сальникові, гнучкі, хвилясті (складчасті), лінзові і сильфонні компенсатори [19].

Сальникові компенсатори (осьові) відрізняються великою компенсувальною здатністю, прості за конструкцією та у виготовленні, але через складність здійснення герметизації сальників у трубопроводах ПА застосовуються рідко. Їх використовують у трубопроводах пари і випускних газів: сталеві – для умовного тиску Pу до 1,6 МПа, чавунні – для Pу до 1,0 МПа при температурі середовища не вище 673 К.

129

А.Я. Казарєзов, А.Ф. Галь, С.М. Пишнєв

За конструкцією розрізняють сальникові компенсатори однобічні і двобічні, розвантажені і нерозвантажені. З трубопроводом вони з'єднуються фланцями чи зварюванням.

Гнучкі компенсатори виготовляють у вигляді гнутих, П-, S-, ліроподібних і кільцевих ділянок труб. У трубопроводах ПА переважно використовують компенсатори перших трьох видів.

П-подібні компенсатори виконують гнутими з труб або звареними з застосуванням крутовигнутих відводів. Гнуті компенсатори можна використовувати для будь-яких тисків і температур середовища. Матеріал компенсаторів за характеристиками повинен відповідати матеріалу труб трубопроводу. Зварені компенсатори з крутозігнутими відводами застосовують у трубопроводах з Ру < 10,0 МПа. П-подібні компенсатори з'єднують із трубопроводом чи фланцями зварюванням.

Хвилясті і складчасті компенсатори за геометричною формою також виготовляють П- і ліроподібними та кільцевими. Ці компенсатори в порівнянні з гладкими мають у 1,5...2,0 рази більшу компенсувальну здатність, але більш складні у виготовленні, мають великий гідравлічний опір і меншу міцність унаслідок концентрації напруг у вершинах складок і хвиль. Хвилясті і складчасті компенсатори застосовують у трубопроводах пари з тиском до 2,5...3,0 МПа і температурою не більше 593...623 К. Матеріал компенсаторів повинен відповідати матеріалу трубопроводів.

Гладкі, хвилясті і складчасті гнучкі компенсатори не нормалізовані і виготовляються за проектами трубопроводів.

Лінзові компенсатори більш компактні, ніж гнучкі, але відрізняються складністю виготовлення і меншою компенсувальною здатністю. Їх застосовують у трубопроводах пари і випускних газів. Вони виготовляються з вуглецевих і нержавіючих сталей штампуванням напівлінз і наступним їхнім зварюванням. Ці компенсатори застосовують для трубопроводів з робочим тиском до 1,0 МПа і температурою середовища до 575...773 К (для випускних газів). Число лінз вибирають за необхідною компенсувальною здатністю, яка залежить від їхнього діаметра і товщини стінки. Діаметр лінз D вибирається в 2,5...3,5 рази більшим від зовнішнього діаметра труби, товщина лінзи в – в межах 25...50 мм, товщина стінки лінзи s – 2,5...5,0 мм. Компенсувальна здатність однієї лінзи в залежності від співвідношення розмірів D, b, s і застосовуваного матеріалу складає від 7 до 15 мм.

130