- •Общие сведения

- •Параметры деформирования титановых матриц

- •2.Технологические вопросы производства км

- •2.Общие конструкторско-технологические вопросы производства изделий из км

- •Основные технологические процессы формообразования изделий из пкм

- •3.Применение км

- •3.1.Основные положения

- •3.2. Применение км в элементах конструкции

- •3.2.1.Фюзеляж и хвостовое оперение.

- •3.2.2.Крыло.

- •3.2.3.Гермокабина экипажа.

- •3.2.4.Механизация, рули, тормозные щитки.

- •3.3. Применение км в элементах каркаса и наиболее часто применяемые варианты конструкции.

- •Краткие выводы:

- •4.1.1 Клеевые соединения.

- •4.1.2. Формовочные соединения.

- •4.1.3 Сварные соединения.

- •4.2 Механические соединения

- •4.2.1 Резьбовые соединения.

- •4.2.2 Заклепочные соединения.

- •4.2.3. Самозаклинивающиеся соединения.

- •4.2.4. Сшивные и игольчатые соединения.

- •4.3. Комбинированные соединения.

- •5. Спец. Вопросы

Общие сведения

Композит (Композиционный материал, КМ) представляет собой неоднородный сплошной материал зачастую с ярко выраженной анизотропией свойств, состоящий из двух или более компонентов с четкой границей раздела фаз, среди которых можно выделить армирующие элементы, обеспечивающие необходимые механические характеристики материала, и матрицу (или связующее), обеспечивающую совместную работу армирующих элементов.

Принцип создания конструкционных материалов базируется на некоторых особенностях структуры и прочностных свойств конструкционных материалов. Большое влияние на прочность реальных конструкций оказыват дефекты структуры и поверхности материла имеющиеся в любой макроструктуре реальной детали и значительно снижающие ее прочность. Соответственно, чем меньше деталь, тем меньшее количество дефектов она содержит и, как следствие, волокна диаметром в пределах (5200)10-6м обладают структурой, содержащей крайне малое количество дефектов, и их прочность близка к теоретической прочности материала. Наиболее благоприятными условиями для работы материала является растяжение-сжатие. При расположении волокон так, чтобы они работали именно таким образом и обеспечив их совестную работу при помощи заполнения пустот между ними специальным связующим (заполнителем или матрицей) получается высокоэффективная по своим прочностным и весовым характеристикам система.

Поведение КМ под действием различных нагрузок определяется соотношением свойств армирующих элементов и матрицы, а так же прочностью связи между ними. КМ отражает свойства компонентов, составляющих его, а так же возникает целый комплекс свойств, которыми его компоненты по отдельности не обладают (каждый компонент имеет свои свойства, свое назначение, а весь композит в целом приобретает новые характеристики, отличные от составляющих компонентов).

Получение КМ с заданными физико-механическими характеристиками имеет ряд особенностей:

Свойства КМ формируются в процессе производства конкретной конструкции.

Процес проектирования изделия начинается с конструирования самого материала – выбора его компонентов и назначения оптимальных режимов производства.

Без учета особенностей технологии производства нельзя правильно назначить требования к КМ (как к конструкционному материалу) и тем более к самой конструкции.

Главная особенность создания конструкций из КМ, в отличие от традиционных конструкций, заключается в том, что конструирование материала, разработка технологического процесса изготовления и проектирование самой конструкции – это единый взаимосвязанный процесс, в котором каждая из составляющих не исключает, а дополняет и определяет другую. Триада материал – конструкция – технология неразделима.

Анизотропная природа КМ позволяет создавать элементы конструкции работающие по заранее определенным направлениям против заранее определенных видов нагружения. Создаются условия для наиболее эффективного использования материала, увеличивается ресурс конструкции, уменьшается число элементов кострукции, повышается весовая отдача, а также уменьшается трудоемкость сборки. Также существует большая область специальных применений свойств КМ, как то: радиопрозрачность (например элементов конструкции на основе стекловолокна), противоударная защита (с применением КМ на основе органических высокомодульных волокон), молниезащита и др.

Общепринято классифицировать современные КМ по типу матрицы:

полимерные композиционные материалы (полимерная матрица, армированная наполнителями различного типа);

металлические композиционные материалы (в качестве матрицы выступают металлы и их сплавы, а в качестве арматуры - металлические и неметаллические волокна);

керамические композиционные материалы (матрица состоит из керамики, а арматура - из металлических и неметаллических наполнителей);

углерод-углеродные композиционные материалы (углеродосодержащая или графитовая матрица, армированная углеродным либо графитовым волокном);

Также возможно создание гибридных композиционных материалов (содержат в своем составе три или более компонентов, в связи с чем делятся на полиматричные и поливолокнистые).

В настоящее время наибольшее применение находят полимерные, углеродные и металлические матрицы. Полимерные, в свою очередь, делятся на термореактивные и термопластичные. Причем некоторые полимеры обладают как термореактивными свойствами, так и термопластичными.

По конструктивному признаку волокнистые материалы различают в зависимости от типа арматуры и ее ориентации в матрице.

хаотически б)одномерно в)двумерно г)Пространственно

армированные: армированные армированные армированные

1)короткие 1)однонаправленные 1)непрерывные

волокна. непррывные нити

2) непрерывные 2)однонаравленые 2)ткани

волокна короткие

3) непрерывные

волокна

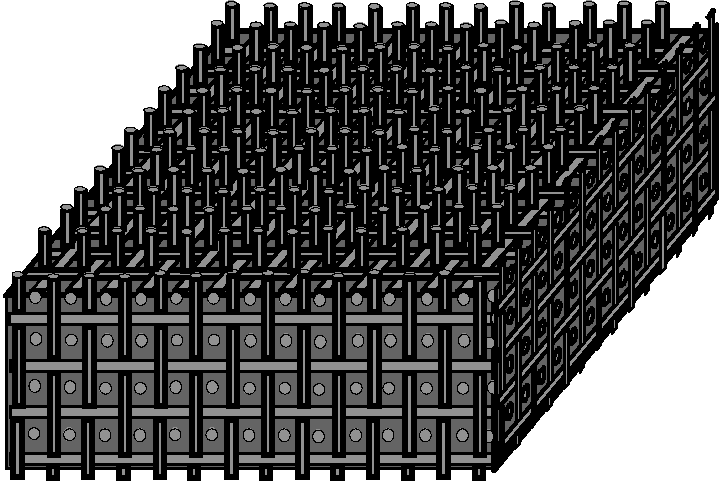

Рис. 1.1. Классфикация композитов по типу армирования.

В качестве армирующего наполнителя в КМ с матрицей из синтетических смол применяют стеклянные, арамидные, борные и углеродные волокна. Кроме того, используют базальтовые, сапфировые волокна, волокна на основе карбида кремния, полиэтиленовые волокна. В композитах на основе металлической матрицы применяют проволоки из стали, вольфрама, бериллия, титана, ниобия и других металлов. Армирующие волокна могут иметь неоднородную структуру и обладать анизотропией механических характеристик. К волокнам с ярко выраженной анизотропией свойств относятся органические, арамидные, углеродные и борные волокна. Металлические и стеклянные волокна считают однородными и изотропными.

Армирующие волокнистые наполнители.

Тип армирующего волокна одна из важенйших характеристик КМ, от которой во многом зависят его прочностные и конструкционные свойства. В настоящие время наибольшее распространение получили следуюшие типы армирующих волокон:

Стекловолокно. Получется путем вытягивания расплавленной стекломассы до диаметра (520)10-6 м и быстрого охлаждения. Устойчиво к химической коррозии, кислотам и в воздействию окружающей среды. Радиопрозрачно, вследствие чего часто используется для изготовления радиопрозрачных обтекателей и куполов. Также используется для изготовления обтекателей и наплывов крыла, и задней кромки крыла, хотя в настоящие время существует тенденция заменять его в этих применениях на кевлар. В западном авиастроении используется два основных типа стекловолокна: S-glass, применяющиеся для силовых элементов, и E-glass, находящeе применение в области электрики.

Углеродные волокна. Процесс изготовления состоит в последовательном механическом и температурном воздейсвии на исходные органические волокна. Исходными материалами для получения углеродных волокон являются: химические волокна – вискозные или полиакрилонитрильные – и углеродные пеки. Технологический процесс получения углеродных волокон включает в себя стадии текстильной подготовки материала, окисления (пиролиза), карбонизации и графитизации. Процесс получения волокон из пеков включает в себя следующие стадии: приготовление пека, формование волокна, карбонизация и графитизация.

Углеродные волокна подразделяются на карбонизированные, содержащие 80...90 % углерода, (температура обработки 1173...2273 К) и графитизированные с содержанием углерода выше 99 % (температура обработки до 3273 К).

Различные технологии обработки (особое влияние оказывает температура последней стадии обработки) позволяют получать углеродные волокна в пределах предела прочности 2-3,5 ГПа и 220-700 ГПа модуля упругости. Наибольшей прочностью обладают волокна, нагрев которых на последнем этапе до температуры 1600 С создает мелкокристалическую структуру. Волокна с высоким модулем упругости получают при вытягивании волокна при температуре в 2700С.

Среди неметаллических волокон волокна из углерода обладают одними из лучших характеристик по жесткости и прочности. КМ на основе углеродных волокон обладают прочностными характеристиками, сравнимыми с характеристиками металлических элементов конструции, при заметном выигрыше в весе. Также такие КМ обладают высокой термостойкостью и химической инертностью, им присущи низкие коэффициенты трения и термического расширения, высокая стойкость к атмосферным воздействиям, различные электрофизические свойства (от полупроводников до проводников).

К недостаткам следует отнести низкую ударную вязкость, невысокую прочность при сдвиге, недостаточно хорошую смачиваемость поверхности, что приводит к тому, что углеродное волокно сравнительно хуже взаимодействует с матрицей. При соединении с алюминием, высокая разность потенциалов приводит к гальванической коррозии, приводящей к образованию карбида алюминия.

Чаше всего КМ на основе углерода используются для изготовления средне- и высоконагруженных элементов конструкции, к которым предъявляются высокие требования по жесткости, статической и усталостной прочности (несущие панели крыла, оперения и фюзеляжа самолета и т.д), а также обшивок трехслойных панелей, носовых обтекателей и других изделий, эксплуатируемых в условиях интенсивного теплового воздействия..

Борные волокна. Производятся путем осаждения бора на нагреваемую вольфрамовую нить (иногда заменяемую на углеродную, с целью удешевления процесса).

Выпускаются волокна размером (100200)10-6 м, т.е. вследствие особенностей технологии производства недостатком бора явлется то, что элементарный слой волокон на его основе имеет сравнительно большую толщину; также к недостаткам можно отнести высокую стоимость и чувствительность к концентраторам напряжений (т.е., к примеру, крепеж панелей и деталей из КМ на основе волокон бора будет затруднен), хрупкость и связанную с ней низкую технологичность. Также к недостаткам следует отнести сложность их переработки методом намотки изделий с малыми радиусами кривизны, а также резкое падение механических характеристик при температурах, превышающих 400 ºС, в результате окисления бора.

К достоинствам КМ на основе борных волокон следует отнести высокую прочность и жесткость на сжатие, хорошую смачиваемость связующими, как полимерными, так и металлическими, что обеспечивает качественное перераспределние нагрузки, хорошая уплотняемость в процессе прозводства материала, что позволяет довести количество армирующего элемента в материале до 70%. Борные волокна обладают большей, по сравнению с другими типами армирующих волокон, сдвиговой жесткостью. Модуль сдвига превышает 180 ГПа. Использование в композите борных волокон, благодаря их полупроводниковым свойствам, приводит к понижению тепло- и электропроводности.

С целью повышения жаростойкости борных волокон их покрывают карбидом кремния, осажденным из парогазовой фазы в среде аргона и водорода. Такие волокна называют борсиком.

Исходя из свойств и особенностей, рекомендуется использовать КМ с борными волокнами в качестве армирующих и подкрепляющих элементов в технически и экономически обоснованных случаях, для изготовления стержневых элементов и панелей, а так же для усиления профилей, и элементов конструкций с целью повышения их жесткости и прочности при сжатии.

Органические волокна.Высокомодульные и высокопрочные волокна на основе ароматических полиамидов (арамидов) обладают уникальным комплексом свойств: высокими прочностью при растяжении и модулем упругости, термостабильностью, хорошей защитной стойкостью при ударе, негорючестью, повышенными усталостными и диэлектрическими свойствами. Вследствие низкой плотности арамидные волокна превосходят по удельной прочности все известные в настоящее время армирующие волокна и металлические сплавы, уступая по удельному модулю упругости углеродным и борным волокнам.

В зависимости от состава полимера и метода формования получают органические волокна с плотностью в пределах от 1410 кг/м3 до 1450 кг/м3 , с пределом прочности при растяжении 1,8-3,0 Гпа, и модулем упругости 70-130 ГПа. Волокно сохраняет свои исходные характеристики до температуры 180 С, а при повышении температуры, не плавясь, карбонизируется.

Хотя высокомодульные органические волокна превосходят волокна из стекла по удельной прочности и жесткости, тем не менее при работе на сжатие композиты на основе органических волокон уступают материалам на основе стеклопластиков. Волокна технологичны, однако совмещаются с полимерными связующими хуже, чем стеклянные. Общий недостаток арамидных волокон – сорбирование влаги, что приводит к ухудшению их свойств примерно на 15...20 %.

С учетом своих особенностей, КМ на основе органических волокон находят применение в элеметах конструкции, работающих на растяжение (в особенности в баллонах давления, а так же для защиты конструкции от ударного и абразивного воздейсвия (дождь, град, пыль и т.д).

Ориентировочные характеристики волокон, применяющихся в настоящее время в КМ, представлены в таблице 1.1:

Таблица 1.1

|

Параметр |

Стекля-нное |

Углеродное |

Борное |

Органи-ческое |

Стальное | |

|

Высоко- модульное |

Высоко-прочное | |||||

|

Плотность 10-3, кг/м3 |

2,5 |

1,95 |

1,76 |

2,5 |

1,45 |

7,8 |

|

Модуль упругости, Гпа |

89 |

400 |

260 |

400 |

120 |

210 |

|

Предел прочности при растяжении, Гпа |

3,5 |

2,1 |

3,3 |

3,5 |

2,8 |

2,9 |

|

Удельная жесткость, 10-6, м |

3,6 |

20,3 |

14,7 |

16 |

8,3 |

2,7 |

|

Удельная прочность, 10-3, м |

140 |

108 |

187 |

140 |

193 |

37 |

|

Коэффициент затухания колебаний |

30 |

17 |

17 |

|

180 |

6 |

На основе выше изложенного можно предствить таблицу 1.2 сравнительных характеристик

Таблица 1.2

|

|

Стекло |

Углерод |

Кевлар |

Бор |

|

Прочность на растяжение |

|

|

|

|

|

Модуль упругости |

|

|

|

|

|

Прочность на сжатие |

|

|

|

|

|

Ударная прочность |

|

|

|

|

|

Межслоевой сдвиг |

|

|

|

|

|

Плотность

|

|

|

|

|

|

Усталостная прочность на растяжение |

|

|

|

|

-отлично

-хорошо -посредственно

-отлично

-хорошо -посредственно

Краткие выводы:

Углеродные волокна: наиболее широко используемые на данный момент в КМ . Характеризуются отличным балансом прочностных свойств, технологичностью, также характеризуются одним из наилучших соотношений цена/качество. Рекомендуются к использованию для изготовления средне- и высоконагруженных элементов конструкции.

Органические волокна: Ограниченно используются ввиду невысокой прочности на сжатие и посредственным качеством контакта с матрицей. По сравнению с графитом

имеют меньшую плотность и более низкую цену, также обладают хорошей ударостойкостью. Рекомендуются к использованию в элементах конструкций, работающих на растяжение и требующих ударостойкости и ударопрочности.

3) Борные волокна: Чрезвычайно высокая цена этого материала, а также довольно большая трудность его обработки сужают поле применения этого материала до экономически и технически обоснованных случаев применения КМ на основе бора в подкрепляющих элементах конструкции, требующих большой прочности на сжатие.

Стекловолокно: Невысокая жесткость этого материала ограничивается его применением в малоответственных элементах конструкции, деталях интерьера, а так же элементах, от которых среди прочих свойств требуется радиопрозрачность.

Краткий обзор других типов волокон.

Полиэтиленовые волокна.

В середине 80-х годов была разработана технология получения самых легких (с плотностью 0,97 г/см³) волокон из полиэтилена, обладающих упругопрочностными качествами на уровне арамидных. Исходный материал – высокомолекулярный полиэтилен. Полиэтиленовые волокна обладают невысокой температурой эксплуатации, обычно не более 400 К, однако вследствие низкой плотности, устойчивости к агрессивным средам, абразивной стойкости и ряда других достоинств являются весьма перспективными материалами.

Волокна карбида кремния.

Карбидокремниевые волокна SiC выполняют как на вольфрамовой, так и на углеродной подложках. Благодаря своим физико-механическим свойствам, волокна этого типа обычно применяют в металлокомпозитах для эксплуатации при длительном воздействии высоких температур.

Получение волокон из SiC во многом сходно с процессом получения борных волокон.

Физико-механические характеристики:

Плотность ρ·10‾³, кг/м³................................................................. 3,3

Модуль упругости при растяжении вдоль волокна, ГПа......... 400...500

Модуль сдвига, ГПа..................................................................... 170

Средняя прочность при растяжении, ГПа................................. 2...4

Предельная деформация, %........................................................ 0,3...0,5

КЛТР α·106, К‾¹............................................................................ 3,3

Карбидокремниевые волокна на углеродной подложке более дешевые, но имеют пониженные прочностные характеристики и повышенную чувствительность к поверхностным дефектам. Это обусловлено тем, что данный тип волокон имеет мелкозернистое строение, углеродный сердечник слабо связан со слоем карбида кремния и остаточные напряжения сжатия в поверхностном слое меньше, чем в карбидокремниевых волокнах на вольфрамовой подложке.

Композиты на основе карбидокремниевых волокон используют в конструкциях высокотемпературных подшипников, носовых обтекателей ракет, направляющих и рабочих лопаток газотурбинных двигателей.

Металлические волокна.

Для конструкционных композитов наиболее эффективными и экономичными (в некоторых случаях) являются проволочные волокна. Так, для композитов, предназначенных для работы при пониженных температурах, используют стальные и бериллиевые волокна, а при высоких температурах – вольфрамовые и молибденовые.

Понижение прочности стальных проволок происходит в результате выдержки при температурах 650...670 К. Исключение составляет проволока из стали ВНС-9, сохраняющая свою прочность до температуры 780 К.

Для эксплуатации композитов при высоких температурах наиболее приемлемыми считают вольфрамовые волокна. Высокотемпературную прочность вольфрамовых волокон повышают за счет введения в вольфрам и его сплавы тугоплавких дисперсных частиц (карбидных и др.). Увеличение длительной прочности обеспечивается нанесением тонких (до 12 мкм) барьерных покрытий, причем наиболее эффективным является покрытие из карбида гафния HfC, которое позволяет избежать рекристаллизации вольфрамовых волокон при температуре 1400 К в течение 1000 часов.

Механические характеристики некоторых металлических волокон

Таблица 1.3

|

Материал |

Плотность ρ·10‾³, кг/м³ |

Диаметр d, мкм |

Модуль упругости при растяжении в направлении армирования, ГПа |

Средняя прочность при растяжении, ГПа |

|

Алюминий

Берилий

Титан

Кремний

Сталь ВНС-9

Вольфрам

Молибден и ванадий (+5%) |

2,7

1,85

4,5

2,5

7,8

19,3

- |

-

130

-

-

100-300

50

250 |

70

310

120

72

200

410

334 |

0,29

1,1

0,55

1,0

3,5-3,8

3,3

1,8-2,0 |

Волокна с металлическими покрытиями.

Волокна конструкционных композитных материалов в ряде случаев имеют покрытия, выполняющие различные функции: защиту поверхности волокон от окисления или активного химического объемного взаимодействия с поверхностью матрицы, от воздействия теплового потока при эксплуатации; повышение стягиваемости поверхности волокон при формовании композита; залечивание поверхностных микродефектов волокон; повышение стойкости волокон к истиранию и изгибу.

Для покрытия волокон используют никель, железо, молибден, цирконий, алюминий, медь и др.

Оптимальная толщина металлических покрытий должна находиться в пределах от нескольких десятых долей микрона до нескольких микрон.

При выборе покрытия волокон необходимо учитывать способ нанесения покрытия и его технологические режимы, для того чтобы материал волокна ограниченно растворялся в материале покрытия, а не наоборот.

Короткие армирующие волокна.

Короткие волокна.

Измельченные минеральные волокна получают при механической переработке минеральной ваты до образования мелко сыпучего порошка. Их можно использовать в качестве наполнителей термопластов и реактопластов.

Волокна франклинпредставляют собой белый блестящий порошок, состоящий из монокристаллов длиной 80 мкм и диаметром 2 мкм. Они химически стабильны, обладают низкой растворимостью в воде, имеют высокую термостойкость и хорошие термоизоляционные свойства. Применяют в качестве наполнителя пластмасс и усиливающего наполнителя для алюминия.

Волокна файбекспредставляют собой монокристаллы неорганического титаната. Они имеют повышенные прочность и модуль упругости, их используют в качестве усиливающего наполнителя пластмасс.

Характеристики коротких волокон

Таблица1.4

|

Волокна |

Отношение длины волокон к их диаметру l/d |

Диаметр d, мкм |

Плотность ρ·10‾³, кг/м³ |

Средняя прочность при растяжении, ГПа |

Модуль упругости при растяжении, ГПа |

|

Измельченные минеральные

Франклин

Файбекс |

30-300

40

40 |

1-10

2

0,1-0,15 |

-

-

3,2 |

1,4

-

6,9 |

103

-

276 |

Нитевидные кристаллы (усы).

Нитевидные кристаллы – монокристаллические волокна, выращенные в специальных условиях. В настоящее время имеется более 100 типов усов из металлов, карбидов, оксидов металлов и других соединений. Усы имеют механическую прочность, эквивалентную прочности связи между атомами, что обеспечивается бездефектностью структуры нитевидных кристаллов.

Усы, получаемые из оксидов, обладают прочностью, которая приближается к максимальной теоретической прочности материалов. Они имеют диаметр от долей микрометра до нескольких микрометров, и длину от долей миллиметра до нескольких сантиметров. Прочность усов заметно снижается с увеличением их диаметра и длины. Усы, по сравнению с обычными поликристаллическими материалами обладают меньшей потерей прочности при увеличении температуры.

Усы обладают обновременно достоинствами стеклянных и борных волокон: их предельное удлинение как у стеклянного волокна (3...4 %), а модуль упругости – как у борного (более 500 ГПа). При этом, разрушающее напряжения при растяжении усов в 5-10 раз больше, чем у стеклянных и борных волокон.

Характеристики нитевидных кристаллов:

|

Кристалл |

Плотность ρ·10‾³, кг/м³ |

Температура плавления, К |

Средняя прочность при растяжении, ГПа |

Модуль упругости при растяжении, ГПа |

|

Оксид магния Графит Нитрид алюминия Оксид алюминия Нитрид кремния |

3,6 2,2 3,3 3,9 3,2

|

3072 866 472 2327 2173

|

24,1 20,7 17,0 28,0 15,0

|

310,3 980 345 500 495

|

Матричные материалы (связующие).

Матрица является важнейшим компонентом композита. В КМ они служат для соединения армирующих волокон, обеспечения эффективной совместной работы армирующих волокон при различных видах нагрузок, защиты волокон от самоабразивных процессов и воздействия окружающей среды. От матрицы зависит прочность КМ при работе в направлениях, не совпадающих с направлением волокон; от того, насколько качественно будет пропитан армирующий материал, зависит последующая работа изделия в целом. Природа матрицы определяет уровень рабочих температур композита, характер изменения свойств при воздействии атмосферных и других факторов. С повышением температуры прочностные и упругие характеристики матричных материалов, также как и прочность их соединения со многими типами волокон, снижаются. После достижения некоторого температурного предела происходит резкое возрастание пластических деформаций, ухудшается несущая способность композита, особенно при сжатии и сдвиге. Матрица также характеризует устойчивость материала к воздействию внешней среды, химическую стойкость, частично теплофизические, электрические и другие свойства.

Технологические требования к матрице определяются осуществляемыми обычно одновременно процессами получения композита и изделия из него. Суть этих процессов заключается в совмещении армирующих волокон с матрицей и в окончательном формообразовании изделия. Цель проводимых технологических операций – обеспечение равномерного (без касания между собой) распределения волокон в матрице, при заданном их объемном содержании; максимально возможное сохранение прочностных свойств волокон; создание достаточно прочного взаимодействия на границе раздела волокно – матрица. В связи с этим выдвигают определенные требования к материалу матрицы: хорошее смачивание волокна жидкой матрицей в процесе пропитки; возможность предварительного изготовления полуфабрикатов (например, препрегов) с последующим изготовлением из них изделий; качественное соединение слоев композита в процессе формования; невысокая интенсивность параметров окончательного формообразования (например, температуры и давления); обеспечение высокой прочности сцепления матрицы с волокном, небольшая усадка и т.д.

Металлические матрицы. Металлические матрицы волокнистых композитов представляют собой легкие (алюминий, магний, бериллий) и жаропрочные (титан, никель, ниобий) металлы, а также сплавы.

Наиболее широко в качестве матричного материала используют алюминиевые сплавы, что объясняется удачным сочетанием в них физико-механических и технологических свойств. На сегодняшний момент наиболее распространены боралюминиевые и графитоалюминиевые КМ, и до настоящего момента не получили широкого распространения, хотя по некоторым показателям демонстрируют высокие результаты по сравнению с традиционными материалами и другими видами композиционных материалов. Благодаря их повышенной по сравнению с другими КМ жесткости при сжатии образца, внедренные в него волокна испытывают наименьший изгиб по сравнению с остальными видами КМ.

Возможно использование магниевых и титановых матриц. В качестве матричных материалов используют магниевые сплавы марок МА2-1, МА5, МА8 и некоторые другие. Основные механические характеристики этих сплавов: σ (предел прочности при растяжении) = 250...310 Мпа, E (модуль упругости при растяжении в направлении армирования) = 37...43 Гпа, ε (предельная деформация) = 8...15 %. Титановые матрицы обладают хорошей технологичностью при горячем деформировании, свариваемостью, способностью длительно сохранять высокие прочностные характеристики (360...1050 МПа) при повышенных температурах (300...450 ºС). Однако, эти материалы сохраняют высокое сопротивление деформации даже при повышенных температурах, что приводит к необходимости при получении композитов с хрупкими волокнами использовать режимы сверхпластического деформирования.(табл. 2.1)