- •Содержание

- •1 Описание объекта проектирования

- •2 Выбор двигателя и кинематический расчёт

- •2.1. Выбор электродвигателя

- •2.2 Кинематический расчет привода

- •2.3 Силовой расчёт механизма

- •3 Расчёты, подтверждающие работоспособность конструкции

- •3.1 Расчёты, подтверждающие работоспособность зубчатой передачи

- •3.2 Расчет передачи винт-гайка

- •3.3.2 Расчёт на усталостную прочность ведомого вала

- •3.3.3 Расчёт ведущего вала на жёсткость

- •3.4 Расчёт шпоночных соединений

- •3.5 Расчёт работоспособности подшипников качения

- •3.6 Расчёт направляющих скольжения

- •3 Библиография

- •Приложение а Проект технического задания на разработку продукции (согласно стб 972-2000)

- •Приложение б

2.2 Кинематический расчет привода

Частота вращения винта:

,

,

где

- частота

вращения винта в передаче винт-гайка

- частота

вращения винта в передаче винт-гайка

V – скорость движущегося поступательно ведомого звена, мм/с;

p – шаг резьбы, примем стандартную трапецеидальную резьбу с р = 5 мм;

z – число заходов резьбы, примем z = 1;

n – частота вращения ведущего звена (винта или гайки), мин–1.

Найдем частоту вращения двигателя:

.

.

Передаточное число механизма:

Выразим общее передаточное отношение механизма через составные передаточные отношения отдельных кинематических передач:

iмех = iз.п. · iв-г

где iз.п = ω1/ω2

iв-г = ω2/v

Угловая скорость вращения винта ω2 и линейная скорость перемещения гайки (стола) v связаны следующим соотношением:

ω2 = 2π·v/р·z = 2·3,14·50/5⋅1 = 62,83 рад/с

где р – шаг винта, мм

z – число заходов винта, тогда

iв-г = ω2/v = 62,83/50 = 1,26 рад/мм.

Определим передаточное отношение зубчатой передачи:

iз.п. = iмех/iв-г = 2,89/1,26 = 2,39;

Определим частоту вращения винта

nв = nдв/iз.п = 1380/2,39 = 602 об/мин.

За одну секунду винт делает:

N= nв/60 = 602/60 = 10,04 об/с.

Скорость стола:

vст = pN = 5·10,04 = 50,18 мм/с.

Требуемая скорость перемещения стола в установившемся режиме: v = 50 мм/с.

Кинематическая погрешность:

.

.

.

2.3 Силовой расчёт механизма

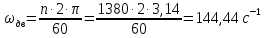

Номинальный момент двигателя Тдв, определяемый из мощности двигателя (Р = 90 Вт), должен быть не менее расчетного момента двигателя Тр , т. е. Тдв ≥ Тр.

Номинальный момент двигателя и момент на первом валу редуктора:

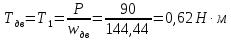

Угловая скорость вращения вала двигателя:

Расчетный момент двигателя Тр определяется по формуле:

где

–

тяговая сила стола, Н;

–

тяговая сила стола, Н;

– скорость

перемещения стола, мм/с;

– скорость

перемещения стола, мм/с;

–

угловая

скорость вращения вала двигателя;

–

угловая

скорость вращения вала двигателя;

коэффициент

полезного действия (КПД) привода.

коэффициент

полезного действия (КПД) привода.

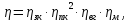

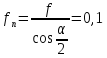

Определим КПД привода:

где

КПДзубчатой

конической передачи;

КПДзубчатой

конической передачи;

КПД

подшипников качения (две пары подшипника);

КПД

подшипников качения (две пары подшипника);

КПД

передачи винт-гайка;

КПД

передачи винт-гайка;

КПД

муфты.

КПД

муфты.

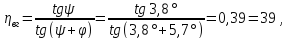

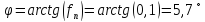

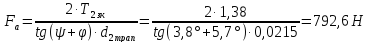

КПД передачи винт-гайка:

где угол

трения:

угол

трения:

приведенный

коэффициент трения:

приведенный

коэффициент трения:

коэффициент

трения плоских трущихся поверхностей

(

коэффициент

трения плоских трущихся поверхностей

( трение сталь по бронзе);

трение сталь по бронзе);

угол

профиля резьбы (

угол

профиля резьбы ( для

трапецеидальной резьбы).

для

трапецеидальной резьбы).

угол

подъема винтовой линии;

угол

подъема винтовой линии;

р – шаг резьбы, мм.

КПД всего механизма:

.

.

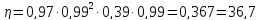

Расчетный момент двигателя Тр:

Значении осевой силы, фактически действующей в осевом направлении должно быть больше тягового усилия:

Fa ≥ Fт

Находим значение силы, действующей в осевом направлении по формуле:

где

– угол трения;

– угол трения;

–угол

подъёма винтовой линии;

–угол

подъёма винтовой линии;

–средний

диаметр трапецеидальной резьбы Tr24,

мм;

–средний

диаметр трапецеидальной резьбы Tr24,

мм;

–момент

на втором зубчатом колесе (момент на

втором зубчатом колесе равен моменту

на винте (

–момент

на втором зубчатом колесе (момент на

втором зубчатом колесе равен моменту

на винте (

По условию дано тяговое усилие Fт=600 H. Так как Fт< Fa, делаем вывод, что мощности двигателя достаточно для работы данного механизма с требуемой нагрузкой. Двигатель работоспособен.

3 Расчёты, подтверждающие работоспособность конструкции

3.1 Расчёты, подтверждающие работоспособность зубчатой передачи

В редукторе

используются конические прямозубые ( зубчатые колеса. Материал шестерни и

колеса: Сталь 40Х, термическая обработка

– закалка ТВЧ, что обеспечило твердость

НRC

= 50…54.

зубчатые колеса. Материал шестерни и

колеса: Сталь 40Х, термическая обработка

– закалка ТВЧ, что обеспечило твердость

НRC

= 50…54.

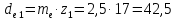

Основные параметры зубчатой передачи

Внешний

окружной модуль –

Числа

зубьев шестерни –

колеса –

колеса –

Число зубьев плоского колеса:

=

= мм

мм

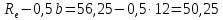

Внешнее конусное расстояние:

=

0,5·

=

0,5· 0,5·2,5·45

= 56,25 мм

0,5·2,5·45

= 56,25 мм

Ширина зубчатого венца:

b

≤ 0,3 ,b

≤ 10·

,b

≤ 10· ,b

= 12 мм

,b

= 12 мм

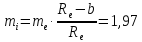

Среднее конусное расстояние:

R

= мм

мм

Средний окружной модуль:

= 2,23 мм

= 2,23 мм

Внутренний окружной модуль:

мм

мм

Средние делительные диаметры:

мм

мм

мм

мм

Угол делительного конуса:

tgδ1

= =

0,41

=

0,41

δ1 = 22º

δ2 = 90- δ1 = 68º

Коэффициент

смещения у шестерни: 1

=

0,43

1

=

0,43

Коэффициент

изменения толщины зуба шестерни:

τ

=

0,03

τ

=

0,03

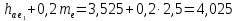

Внешняя высота головки зуба:

=

= )·

)· =

(1+0,41)·2,5 = 3,525 мм

=

(1+0,41)·2,5 = 3,525 мм

=

= =

2·1·2,5 – 3,525 = 1,475 мм

=

2·1·2,5 – 3,525 = 1,475 мм

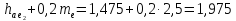

Внешняя высота ножки зуба:

=

= мм

мм

=

= мм

мм

Внешняя высота зуба:

=

3,525 + 4,025 = 7,55 мм

=

3,525 + 4,025 = 7,55 мм

=

1,475 + 1,975 = 3,45 мм

=

1,475 + 1,975 = 3,45 мм

Угол ножки зуба:

tg

=

= /

/ =

0,072,

=

0,072, =

4º09’

=

4º09’

tg

=

= /

/ = 0,035,

= 0,035, = 2º

= 2º

Угол головки зуба:

4º09’

4º09’

=

2º

=

2º

Угол конуса вершин:

δа1

= δ1+

=22º +

4º09’ =

26º09’

=22º +

4º09’ =

26º09’

δа2=

δ2+

=68º +

2º =

70º

=68º +

2º =

70º

Угол конуса впадин:

δf1

= δ1

- =22º -

4º09’ =

17º81’

=22º -

4º09’ =

17º81’

δf2

= δ2

- =68º -

2º =

66º

=68º -

2º =

66º

Внешние делительные диаметры:

мм

мм

мм

мм

Диаметры окружности вершин зубьев:

=

= ·cos

δ1 =

42,5+2·3,525·cos22º=

49,04 мм

·cos

δ1 =

42,5+2·3,525·cos22º=

49,04 мм

=

=

·cos

δ2 =

102+2·1,975·cos73º26’=

103,48 мм

·cos

δ2 =

102+2·1,975·cos73º26’=

103,48 мм

Межосевое расстояние:

мм

мм

Внешняя окружная толщина:

=

=

мм

мм

=

=

мм

мм

Внешняя постоянная хорды зуба

=

=

мм

мм

=

=

мм

мм

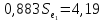

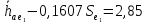

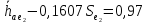

Высота до внешней постоянной хорды

=

=

мм

мм

=

=

мм

мм

Расстояние от вершины до плоскости внешней окружности вершин зубьев:

=

= ·sin

δ1 =

0,5·42,5+3,525·sin22º=

22,57 мм

·sin

δ1 =

0,5·42,5+3,525·sin22º=

22,57 мм

=

=

·sin

δ2 =

0,5·102+1,475·sin68º=

52,37 мм

·sin

δ2 =

0,5·102+1,475·sin68º=

52,37 мм

Таблица 2.2 – Исходные данные для расчета

|

Наименование параметра |

Обозначение |

Единица измерения | |

|

1. Число зубьев |

шестерни |

z1 |

17 |

|

колеса |

z2 |

42 | |

|

2. Нормальный модуль |

m |

2,5 мм | |

|

3. Ширина венца |

шестерни |

b1 |

12 мм |

|

колеса |

b2 |

12 мм | |

|

4. Коэффициент смещения шестерни |

x1 |

0,43 | |

|

5. Угол наклона |

β |

0 | |

|

6.Наличие или отсутствие модификации головки зуба |

– |

отсутствие | |

|

7.Степень точности передачи по ГОСТ 1758-81 |

– |

8 – 8 – 7 D | |

|

8.Шероховатость поверхности по ГОСТ 2789-73 |

Ra |

1,25 мкм | |

|

9. Циклограмма нагружения |

T = f (Nc) |

Постоянное нагружение Т = 1,38 Н·м | |

|

10. Частота вращения винта |

nв |

602 мин-1 | |

|

11. Требуемый ресурс |

Lh |

10000 ч | |

|

12.Отклонение положения контактных линий вследствие упругой деформации зазора в подшипниках |

|

0 мкм | |

|

13. Марка стали зубчатых колес |

шестерни |

– |

Сталь 40Х |

|

колеса |

– |

Сталь 40Х | |

|

14.Способ упрочняющей обработки |

шестерни |

– |

Закалка ТВЧ |

|

колеса |

– |

Закалка ТВЧ | |

|

15. Толщина упрочненного слоя |

шестерни |

|

0 мм |

|

колеса |

|

0 мм | |

|

16. Твердость поверхности зуба (средняя) |

шестерни |

|

54 HRCЭ |

|

колеса |

|

54 HRCЭ | |

|

17. Предел текучести материала |

шестерни |

|

900 MПа |

|

колеса |

|

900 MПа | |

|

18. Модуль упругости (для стали 40Х) |

шестерни |

E1 |

|

|

колеса |

E2 |

| |

|

19. Коэффициент Пуассона |

шестерни |

ν1 |

0,25 |

|

колеса |

ν2 |

0,25 | |

Таблица 2.3 – Определение геометрических и кинематических параметров, используемых в расчете на контактную прочность

|

Наименование

параметра |

Обозначение |

Метод определения |

|

1. Делительный угол профиля в торцевом сечении |

|

|

|

2.Угол зацепления |

|

так как

x1+x2=0,3+(-0,3)=0,

то

|

Окончание таблицы 2.3

|

Наименование

параметра |

Обозначение |

Метод определения |

|

3.Межосевое расстояние |

αω |

|

|

4.Делительные диаметры |

d1, d2

|

|

|

5. Диаметры вершин зубьев |

da1, da2

|

|

|

6.Основные диаметры |

db1, db2

|

|

|

7. Углы профиля зуба в точках на окружностях вершин |

αa1, αa2

|

|

|

8.Составляющие коэффициента торцевого перекрытия |

εa11, εa12 |

|

|

9.Коэффициент торцевого перекрытия |

εa

|

|

|

10. Осевой шаг |

|

|

|

11. Коэффициент осевого перекрытия |

|

|

|

12.Суммарный коэффициент перекрытия |

εγ

|

|

|

13.Основной угол наклона |

|

|

|

14.Эквивалентные числа зубьев |

zv1, zv2

|

|

|

15.Окружная скорость |

υ

|

|

Таблица 2.4 – Расчёт на контактную выносливость

|

Наименование параметра |

Обозначение |

Метод определения |

|

1.Коэффициент, учитывающий механические свойства сопряженных зубчатых колес |

ZE |

для

стальных зубчатых колес

|

|

2.Коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления |

ZH |

|

|

3.Коэффициент, учитывающий суммарную длину контактных линий |

Zε

|

|

|

4.Окружная сила на дели-тельном цилиндре |

FtH1 ,FtH 2 |

|

|

5.Коэффициент, учитывающий внешнюю динамическую нагрузку |

КА |

Поскольку в циклограмме учтены внешние нагрузки принято КА=1 |

|

6.Коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении до зоны резонанса |

КH |

Согласно таблице А.5 [1] КНυ = 1,0 |

|

7.Коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий |

К |

К где Х – коэффициент режима нагрузки (для постоянного режима нагрузки Х=1);

|

|

8.Коэффициент, учитывающий распределение нагрузки между зубьями |

|

|

|

8.1 Средняя удельная торцовая жесткость зубьев пары зубчатых колес, Н/(мм×мкм) |

с |

|

Окончание таблицы 2.4

|

Наименование параметра |

Обозначение |

Метод определения |

|

8.2 Уменьшение погрешности шага зацепления в результате обработки, мкм |

y |

По табл.10 ГОСТ 21354.

fpb – предельные отклонения шага зацепления. |

|

9.Удельная окружная сила при расчете на контактную выносливость |

|

|

|

10. Коэффициент нагрузки |

|

|

|

11. Контактное напряжение |

|

|

|

12. Расчетное контактное напряжение |

|

|

Таблица 2.5 – Параметры для расчета допускаемого напряжение на контактную выносливость

|

Наименование параметра |

Обозначение |

Метод определения |

|

1.Предел контактной выносливости |

|

По табл. 12 ГОСТ 21354

|

|

2. Коэффициент запаса прочности |

|

Коэффициент

запаса прочности для зубчатых колес

с однородной структурой материала

|

|

3.Коэффициент долговечности |

|

где KHE – показатель приведения; m – показатель степени согласно таблице А.3 [1]. |

Окончание таблицы 2.5

|

Наименование параметра |

Обозначение |

Метод определения |

|

3.1 Базовое число циклов напряжений, соответствующее пределу выносливости |

|

|

|

3.2 Суммарное число напряжений |

|

|

|

4.Коэффициент,

учитывающий шероховатость сопряженных

поверхностей зубьев |

|

Для

|

|

5.Коэффициент, учитывающий окружную скорость |

|

При H>350 HV

|

|

6.Коэффициент, учитывающий влияние смазки |

|

|

|

7.Коэффициент, учитывающий размер зубчатого колеса |

|

Определяют по графику (черт.7) ГОСТ 21354-87 или по формуле

При

|

|

8. Допускаемые контактные напряжения зубчатых колес, МПа |

|

|

|

9. Допускаемое контактное напряжение передачи |

|

В качестве

т.е.σHP = 946,23 МПа |

|

10. Сопоставление расчетного и допускаемого напряжений |

– |

следовательно, обеспечена усталостная выносливость по контакту |

Таблица 2.6 – Расчет на изгибную выносливость

|

Наименование параметра |

Обозначе-ние |

Метод определения |

|

1. Окружная сила на делительном цилиндре, Н |

FtF1 ,FtF 2 |

|

|

2.Коэффициент, учитывающий внешнюю динамическую нагрузку |

|

Поскольку в циклограмме учтены внешние нагрузки принято КА=1

|

|

3.Коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении до зоны резонанса |

|

Согласно таблице А.5 [1] КFυ = 1,0 |

|

4.Коэффициент, учитывающий неравномерность нагрузки по длине контактных линий |

|

|

|

5.Коэффициент, учитывающий распределение нагрузки между зубьями |

|

|

|

6.Коэффициент, учитывающий форму зуба и концентрацию напряжений |

YFS1, YFS2 |

Для зубчатых

колес, нарезанных фрезой без протуберанца

|

|

7.Коэффициент,

учитывающий наклон зуба |

|

|

|

8.Коэффициент, учитывающий перекрытие зубьев |

|

|

|

9. Коэффициент перегрузки |

|

|

Продолжение таблицы 2.6

|

Наименование параметра |

Обозначение |

Метод определения |

|

10. Расчетные напряжения |

|

|

|

11. Предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений |

|

Для колеса из

стали марки 40Х, закаленной при нагреве

ТВЧ согласно таблице 17 ГОСТ 21354

|

|

12. Коэффициент, учитывающий влияние шлифования переходной поверхности зуба |

|

Согласно таблице 17 ГОСТ 21354

|

|

13. Коэффициент, учитывающий влияние деформационного упрочнения |

|

Согласно таблице 17 ГОСТ 21354

|

|

14. Коэффициент, учитывающий влияние двустороннего приложения нагрузки |

|

При одностороннем приложении нагрузки

|

|

15. Коэффициент, учитывающий технологию изготовления |

|

Поскольку в технологии изготовления шестерни и колеса нет отступлений от рекомендаций ГОСТ 21354-87

|

|

16. Предел выносливости зубьев при изгибе, МПа |

|

|

|

17. Коэффициент, учитывающий нестабильность свойств материала зубчатого колеса и ответственность зубчатой передачи |

|

Согласно таблице 17 ГОСТ 21354

|

|

18. Коэффициент, учитывающий способ получения заготовки зубчатого колеса |

|

Для поковки

|

|

19. Коэффициент долговечности |

|

|

Окончание таблицы 2.6

|

Наименование параметра |

Обозначение |

Метод определения |

|

20. Коэффициент, учитывающий градиент напряжений и чувствительность материала к концентрации напряжений (опорный коэффициент) |

|

|

|

21. Коэффициент, учитывающий шероховатость переходной поверхности |

|

|

|

22. Коэффициент, учитывающий размеры зубчатого колеса |

|

|

|

23. Допускаемые напряжения |

|

|

|

28. Сопоставление расчетного и допускаемого напряжений |

− |

Следовательно, выносливость зубьев при изгибе гарантируется с вероятностью неразрушения более 99% |

По результатам расчетов делаем выводы:

― коническая зубчатая передача работоспособна;

― коническая зубчатая передача контролепригодна.

MПа

MПа MПа

MПа

,

, =

= =20°

=20°

мм,

мм, мм

мм мм

мм мм

мм мм

мм мм

мм

= 190

= 190

,

для

,

для

=

=

–коэффициент,

учитывающий неравномерность

распределения нагрузки по длине

контактных линий в начальный период

работы передачи (согласно таблице А.2

[1]

–коэффициент,

учитывающий неравномерность

распределения нагрузки по длине

контактных линий в начальный период

работы передачи (согласно таблице А.2

[1]

=1

=1

Н/мм

Н/мм

=17∙HRC+200

= 17∙54+200=1118 МПа

=17∙HRC+200

= 17∙54+200=1118 МПа =17∙HRC+200

= 17∙54+200=1118 МПа

=17∙HRC+200

= 17∙54+200=1118 МПа

=1,1

=1,1

.

Следует принять за 1.

.

Следует принять за 1. при

при

. Следует

также принять за 1,

. Следует

также принять за 1,

от 2,5 до 1,25

от 2,5 до 1,25

=1

=1

=

=

мм принимать

мм принимать

принимают

меньшее из этих двух значений, т.е.σHP

= min{

σHP1

, σHP2

} ;

принимают

меньшее из этих двух значений, т.е.σHP

= min{

σHP1

, σHP2

} ;

,

, =

= =

= ,

,

=1

=1 ,

, ,

,

=1

=1

и

и

и

и

должно

быть ≥1. Так как

должно

быть ≥1. Так как

и

и

,

, ,то

,то