- •Замечания руководителя

- •1 Требования, предъявляемые к отливке типа муфта и выбор марки сплава

- •2 Анализ технологичности конструкции детали типа муфта

- •4.2 Определение основных параметров фильтрующего элемента и

- •4.5 Расчет размеров и объема прибыли

- •6 Разработка технологии изготовления модели отливки и модельного блока

- •7 Определение конструкции пресс-формы и расчет размеров

- •8 Технологическая схема изготовления керамической оболочки

- •9 Контроль отливок и финишные операции

6 Разработка технологии изготовления модели отливки и модельного блока

Модельные составы должны обеспечивать высокое качество моделей.

На рисунке 15 показаны этапы получения моделей.

Модельный состав и контроль его свойств

Подготовка пресс формы

Заливка (с помощью шприц-машины)

Охлаждение модели в пресс форме при воздействии воздушного потока в шкафу

Извлечение модели (вручную, разборка пресс-формы)

Передача модели на участок сборки модельного блока (на тележке)

Припаивание (сборка) модельного блока. Базовой моделью является стояк или коллектор

Зачистка мест спаивания

Контроль состояния поверхности модельного блока

Передача модельного блока на участок получения оболочковых форм

Рисунок 15 - Последовательность получения оболочковых форм

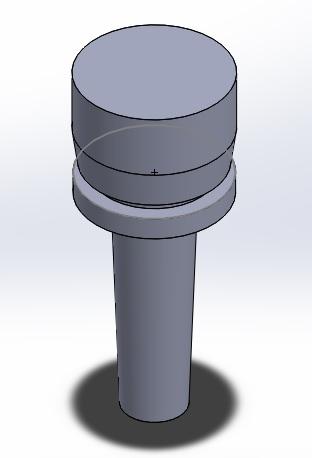

Модельный блок для отливки муфта представлен на рисунке 12.

Рисунок 12 – Блок модельный для отливки типа муфта

Модельный блок для отливки типа муфта состоит из моделей: отливки, цилиндрической прибыли, [6].

Для изготовления модели отливки и модельного блока для отливки типа муфта выберем модельный состав (Г-1М-2) и ПС50-50. Парафино-стеариновые составы используют для крепления отдельных частей в конструкции блока и сглаживания углов во избежание образования дефектов при изготовлении керамической оболочки.

Модельный состав Г-1М-2 состоит из: 40 % парафина, 55 % буроугольного воска, 5 % триэтаноламина.

По физико-химическим показателям модельный состав Г-1М-2 соответствовует нормам, приведем в таблице 9.

Таблица 9 - Физико-химические показатели модельного состава Г-1М-2

|

Наименование показателя |

Норма |

|

Внешний вид при 20°С |

Твердое воскообразное вещество темно-коричневого цвета |

|

Температура плавления, °С |

90-110 |

|

Температура каплепадения, °С |

79-87 |

|

Теплоустойчивость, °С |

Не менее 40 |

|

Предел прочности при статическом изгибе, кг/см2 |

Не менее 40 |

|

Усадка пасты, К % Пастообразное состояние Жидкое |

0,8 1,0 |

|

Возврат в производство, % |

97 |

|

Плотность, г/см3 |

0,7-0,8 |

Сборку моделей в блок выполняют в такой последовательности:

- подобрать комплект модельных звеньев, входящих в блок: модель отливки и прибыли;

- собрать и припаять между собой модель отливки и прибыли, в качестве базового используют модель отливки;

- зачистить места спая и выполнить плавные переходы;

- отметить места для отрезки ЛПС согласно образцу сборки;

- обезжирить модельный блок спиртом;

- подать модельные блоки на участок нанесения покрытия, накрыть блоки парафинированной бумагой.

Основными операциями для приготовления моделей являются: приготовление модельного состава: расплавление, подача в пастообразном состоянии в шприц-машину марки 651, сборка пресс-формы, запрессовка модельного состава в пресс-форму, охлаждение пресс-форм с модельной массой на специальных холодильных столах или в холодильных шкафах; выемка готовой модели из пресс-формы, проведение контроля качества дефектов, [7].

В модельном отделении для выявления брака моделей используется визуальный метод контроля. Контрольный мастер в месте со старшим мастером внимательно осматривают внешние и внутренние стороны собранного модельного блока и сравнивают с эталоном. Полученные модели отливки и ЛПС собираются и припаиваются на рабочих местах модельщицами, после чего с помощью тележек транспортируются на визуальный контроль. Готовые модельные блоки тележками перевозят в соседнее оболочковое отделение, где наносится огнеупорное покрытие.