РМ и РИ. Проектирование фасонных резцов

.pdf

5 Определяется расстояния узловых точек 2, 3, … в проекции передней поверхности резца на рабочую плоскость от оси резца (для круглых резцов)

B2 B1 C2 , |

B3 B1 C3 , … . |

(13) |

6 Определяются углы искажения в узловых точках 2, 3, … (для круглых резцов)

tg 2 H B2 , |

tg 3 H B3 , … . |

|

(14) |

7 Определение исполнительных размеров профиля резца: |

|

||

- для круглого резца радиусы узловых точек |

|

|

|

R2 H sin 2 |

B2 cos 2 , R3 H sin 3 B3 |

cos 3 , …; |

(15) |

- для призматического резца расстояния узловых точек 2, 3, … от координатной плоскости, проведенной через базовую узловую точку 1 задней поверхности

P2 C2 cos 1 , |

P3 C3 cos 1 , … . |

(16) |

1.8 Определение формы и размеров участка для обработки торцовых участков и участка под отрезной резец

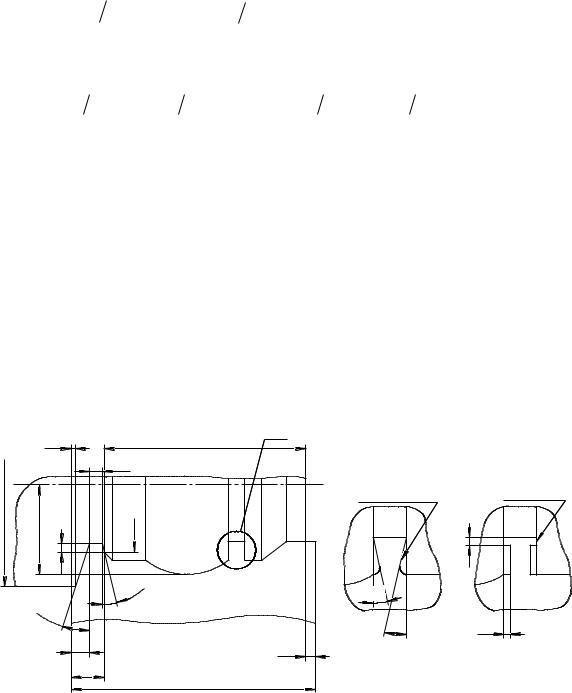

1 Для уменьшения трения на участках резца, перпендикулярных оси детали, делается поднутрение под углом φ´ = 1°…3° или выточка глубиной = 0,5 мм с оставлением ленточки размером f = 0,5 мм (рисунок 5).

|

b1 |

|

А |

А |

|

|

lд |

|

|

|

|

b2 |

Исполнение 1 |

Исполнение 2 |

|

|

|

||

|

|

|

Поднутрение |

Ленточка |

заг |

max |

i |

|

|

D |

r |

|

|

|

|

r |

|

|

|

|

t |

|

|

f |

|

|

|

|

|

|

|

2 |

' |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

' |

|

|

|

|

||

|

a1 |

|

b3 |

|

|

a2 |

|

Lp |

|

|

|

|

|

Рисунок 5 – Размеры дополнительных участков профиля фасонных резцов

11

2 Определяются чертежные размеры участка под отрезку (см. рисунок 5). Высота участка под отрезку t = 1…2 мм. Углы в плане на боковых сторонах участка под отрезку φ1 = 15°, φ2 = 15°…45°. Осевые размеры а1 и а2 определяются по формулам

a1 0,5Dзаг ri t tg 1 b1 , |

a2 a1 t tg 2 b2 , |

(17) |

где Dзаг – диаметр прутка из которого нарезаются фасонные детали выбирается с учетом припуска на обработку, прибавляемого к максимальному диаметру фасонной детали, из стандартного ряда диаметров горячекатаного или холоднотянутого проката (мм): 20-48 – через

1 мм; 50; 52; 53; 54; 55; 56; 58; 60; 62; 63; 65; 67; 68; 70; 72; 75; 78; 80, ri – радиус поверхности детали, в точке сопряжения с участком под отрезку, b1 = 1-2 мм – размер перекрытия режущей кромкой поверхности резания на детали, b2 = 3-4 мм – ширина цилиндрического участка под отрезной резец.

3 Определяется ширина резца по формуле

Lp lд a2 b3 c , |

(18) |

где lд – длина фасонной поверхности детали; b3 = 1…2 мм – размер перекрытия режущей кромкой поверхности на детали; c = 1…2 мм – ширина упрочняющей фаски, если деталь заканчивается коническим участком.

2 Технические требования на фасонные резцы

2.1 Назначение отклонений размеров

Точность базовых отверстий и хвостовиков – 7-6 квалитет

[4, с. 43-44].

Точность положения базовых точек или линий относительно баз резца – 11-13 квалитет.

Высотные и осевые размеры между узловыми точками выполняют с допуском 0,04–0,1 мм и более в зависимости от требований к профилю детали и конструкции резца, отклонения симметричные.

Радиальные размеры узловых точек выполняют с допуском 0,02–0,05 мм, отклонения в «минус».

Остальные менее ответственные размеры по 14 квалитету. Допустимые предельные отклонения на углы резцов: задний

угол ± 1°; передний угол ± 1° при γ ≤ 12° и ± 2° при γ > 12°; вспомогательный угол в плане ± 0,5° при φ´< 2° и ± 1° при φ´= 2…5°.

12

2.2 Назначение отклонений формы и положения

Биение базового торца при установке на базовое отверстие не более 0,02 мм.

Радиальное биение фасонных поверхностей не более 0,01 мм. Отклонение от параллельности образующих фасонных поверх-

ностей при установке на плоскую базовую поверхность не более

0,025 мм.

Отклонение от плоскостности базовой поверхности не более

0,016 мм.

2.3 Назначение шероховатости поверхностей

Шероховатость рабочих (передней и задних) и базовых поверхностей резца Ra = 1,25-0,32 мкм.

Шероховатость поверхностей под головку болта и штифт

Rz = 20-10 мкм.

Шероховатость свободных поверхностей Rz = 80-40 мкм.

3 Маркировка

На торце круглого фасонного резца наносят маркировку, в которой указывают шифр резца, высоту подъема резца над осью заготовки h, расстояние передней поверхности от оси резца H, передний угол, марку инструментальной стали.

На поверхности хвостовика призматического фасонного резца маркируется шифр резца, задний и передний угол, марку инструментальной стали.

4 Оформление чертежа фасонного резца

Чертеж должен содержать две проекции (для призматического резца три проекции) и профиль фасонной поверхности резца в нормальном к задней поверхности сечении в увеличенном масштабе с простановкой всех исполнительных размеров с допусками, указанием параметров шероховатости поверхностей, технические требования и материал резца (рисунки А.1 и А.2).

5 Выбор державки фасонного резца

С учетом формы и размеров детали, типа и размеров фасонного резца, способа регулирования положения режущей части резца, спо-

13

соба крепления державки на станке выбирается конструкция державки [1, с. 244-258] и оформляется чертеж державки в сборе и спецификация.

Основные размеры державок круглого и призматического фасонного резца для работы на автомате 1Б240-4К приведены в таблицах 5 и 6. Чертежи державок в сборе приведены на рисунках А.3 и А.4, спецификации к ним на рисунках А.5 и А.6.

Таблица 5 – Основные размеры державки круглого резца, мм

H(h7) |

B(b12) |

L |

l |

d(H7/h6) |

h |

Ширина |

||

резца, b |

||||||||

|

|

|

|

|

|

|

||

|

82 0,22 |

|

|

|

|

25–30 |

||

|

0,57 |

|

|

|

|

|||

|

|

|

|

|

|

|||

|

0,22 |

|

|

|

|

30–40 |

||

75 |

92 0,57 |

210 |

146 |

20 |

15 |

|||

102 |

0,24 |

40–50 |

||||||

|

|

|

|

|

||||

|

|

0,59 |

|

|

|

|

|

|

|

112 |

0,24 |

|

|

|

|

50–60 |

|

|

0,59 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Таблица 6 – Основные размеры державки призматического резца, мм

H |

S |

L |

B |

H1 |

l |

|

|

|

|

|

|

|

|

|

20 |

|

55 |

|

|

|

75 |

30 |

225 |

55 |

85 |

165 |

|

40 |

65 |

|||||

|

|

|

|

|||

|

50 |

|

85 |

|

|

|

|

|

|

|

|

|

Особенности расчета резцов с базовой линией, с винтовой задней поверхностью, с наклонной базой крепления, а также тангенциальных резцов рассмотрены в книге [1].

6 Расчет режимов резания при фасонном точении

Расчет проводится по данным справочника [5].

1 Определяется глубина резания t, мм. При фасонном точении глубина резания равна длине лезвия резца, которая складывается из длин отдельных участков фасонного профиля резца.

2 Определяется подача S0, мм/об. Рекомендуемые подачи при фасонном точении приведены в таблице 7.

14

Таблица 7 – Подачи при фасонном точении, мм/об.

Ширина |

|

Диаметр обработки, мм |

|

|

резца, мм |

20 |

25 |

40 |

60 и более |

8 |

0,03–0,09 |

0,04–0,09 |

0,04–0,09 |

0,04–0,09 |

10 |

0,03–0,07 |

0,04–0,085 |

0,04–0,085 |

0,04–0,085 |

15 |

0,02–0,05 |

0,035–0,075 |

0,04–0,08 |

0,04–0,08 |

20 |

– |

0,03–0,06 |

0,04–0,08 |

0,04–0,08 |

30 |

– |

– |

0,035–0,07 |

0,035–0,07 |

40 |

– |

– |

0,03–0,06 |

0,03–0,06 |

50 и более |

– |

– |

– |

0,025–0,055 |

П р и м е ч а н и е. Меньшие подачи брать для более сложных и глубоких профилей и твердых материалов, большие – для простых профилей и мягких материалов.

3 Определяется скорость резания v, м/мин. При фасонном точении скорость резания определяется по формуле

v |

Cv |

Kv , |

(19) |

|

T m S y |

||||

|

|

|

где Т – среднее значение стойкости (при одноинструментальной обработке – 30-60 мин), значение коэффициента Cv и показателей степени m, y приведены в табл. 8.

Таблица 8 – Значение коэффициента Cv и показателей степени в формуле скорости резания при фасонном точении сталей

Материал режущей части |

Коэффициент и показатели степени |

|||

Cv |

y |

m |

||

|

||||

Р18 (с охлаждением) |

22,7 |

0,5 |

0,3 |

|

П р и м е ч а н и е: При фасонном точение глубокого и сложного профиля на скорость |

||||

резания вводить поправочный коэффициент 0,85. |

|

|

||

Поправочный коэффициент на изменение условий резания |

||||

определяется по формуле |

|

|

|

|

Kv Kмv Kпv Kиv , |

|

|

(20) |

|

где Кмv – коэффициент, учитывающий влияние материала заготовки. При обработке сталей определяется по формуле

Kмv Kr 750 В nv , |

(21) |

где Кr и nv определяются по таблице 9, σВ – временное сопротивление материала на разрыв, МПа;

15

Таблица 9 – Значения коэффициента Кr |

и показателя nv |

|

||||

|

|

|

|

|

|

|

|

Коэффициент Кr |

|

Показатели |

|||

|

|

степени nv |

||||

|

для материала |

|

||||

Обрабатываемый |

|

при обработке |

||||

инструмента |

|

|||||

материал |

|

резцами |

|

|||

|

|

|

|

|||

|

из б/р стали |

из ТС |

|

из б/р ста- |

|

из ТС |

|

|

ли |

|

|||

|

|

|

|

|

|

|

Сталь: |

|

|

|

|

|

|

углеродистая (С ≤ 0,6 %), |

|

|

|

|

|

|

σВ, МПа |

|

|

|

|

|

|

< 450 |

1,0 |

1,0 |

|

-1,0 |

|

|

450–550 |

1,0 |

1,0 |

|

1,75 |

|

|

>550 |

1,0 |

1,0 |

|

1,75 |

|

|

повышенной и высокой |

|

|

|

|

|

|

обрабатываемости резанием |

1,2 |

1,1 |

|

1,75 |

|

|

хромистая; |

0,85 |

0,95 |

|

1,75 |

|

|

углеродистая (С > 0,6 %), |

|

|

|

|

|

|

хромоникелевая, хромо- |

|

|

|

|

|

|

молибденованадиевая; |

0,8 |

0,9 |

|

1,5 |

|

|

хромомарганцовистая, хро- |

|

|

|

|

|

|

мокремнистая, хромокрем- |

|

|

|

|

|

1,0 |

немарганцовистая, хромони- |

|

|

|

|

|

|

кельмолибденовая, хромомо- |

|

|

|

|

|

|

либденоалюминиевая; |

0,7 |

0,8 |

|

1,25 |

|

|

хромованадиевая; |

0,85 |

0,8 |

|

1,25 |

|

|

марганцовистая; |

0,75 |

0,9 |

|

1,5 |

|

|

хромоникельвольфрамо- |

|

|

|

|

|

|

вая, хромомолибденовая; |

0,8 |

0,85 |

|

1,25 |

|

|

хромоалюминиевая |

0,75 |

0,8 |

|

1,25 |

|

|

хромоникельванадиевая |

0,75 |

0,85 |

|

1,25 |

|

|

быстрорежущие |

0,6 |

0,7 |

|

1,25 |

|

|

Кпv – коэффициент, учитывающий состояние поверхности (таблица 10);

Таблица 10 – Поправочный коэффициент Кпv, учитывающий влияние состояния поверхности заготовки на скорость резания

Состояние поверхности заготовки

|

|

с коркой |

|

||

без корки |

|

|

Отливки при корке |

||

Прокат |

Поковки |

нормальной |

сильно |

||

|

|||||

|

|

|

загрязненной |

||

|

|

|

|

||

1,0 |

0,9 |

0,8 |

0,8–0,85 |

0,5–0,6 |

|

16

Киv – коэффициент, учитывающий материал инструмента (таблица 11).

Таблица 11 – Поправочный коэффициент Киv, учитывающий влияние инструментального материала на скорость резания

Обрабатываемый |

|

|

Значение коэффициента Киv в зависимости |

|||||||

материал |

|

|

от марки инструментального материала |

|

||||||

Сталь |

|

Т5К12В |

Т5К10 |

Т14К8 |

Т15К6 |

Т30К4 |

|

ВК8 |

||

|

0,35 |

|

0,65 |

0,8 |

1,0 |

1,4 |

|

0,4 |

||

|

|

|

|

|

||||||

Сталь |

|

Р6М5 |

|

ВК4 |

ВК6 |

9ХС |

ХВГ |

|

У12А |

|

|

1,0 |

|

2,5 |

2,7 |

0,6 |

0,6 |

|

0,5 |

||

|

|

|

|

|

||||||

4 Определяется частота вращения шпинделя n, об/мин, по формуле |

||||||||||

n 1000 v |

, |

|

|

|

|

|

|

(22) |

||

|

D |

|

|

|

|

|

|

|||

где D – максимальный диаметр обрабатываемой заготовки, мм. Рассчитанная частота вращения шпинделя уточняется по харак-

теристикам станка (таблица 12). Затем пересчитывается фактическая скорость резания по формуле

vф |

|

D nст . |

(23) |

|

|

1000 |

|

Таблица 12 – Технические характеристики станка модели 1Б240-4К

Технические характеристики

Наибольший диаметр обрабатываемого прутка, мм – 50 Наибольшая длина подачи материала, мм – 180 Наибольший ход продольного суппорта, мм – 180 Количество скоростей рабочих шпинделей – 39 Частота вращения рабочих шпинделей, об/мин: Нормального исполнения – 125-1230 Быстроходного исполнения – 125-1600 Количество ступеней подач – 30 Максимальная подача, мм/об:

продольного суппорта – 6,6 поперечных суппортов – 0,33

Время холостого хода, с – 2,5 Мощность электродвигателя главного движения, кВт – 13

17

5 Определяется сила резания Pz, Н, по формуле

P 10C |

p |

t x S y K |

p . |

|

|

|

|

|

(24) |

||

z |

|

|

|

|

|

|

|

|

|||

Значение коэффициента Ср и показателей степени определяются |

|||||||||||

по таблице 13. |

|

|

|

|

|

|

|

|

|

|

|

Таблица 13 – Значение коэффициента Cр и показателей степени |

|||||||||||

в формуле силы резания при фасонном точении сталей |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Обрабатываемый |

|

Материал |

Вид |

|

Коэффициент |

|

|||||

|

режущей части |

и показатель степени |

|||||||||

материал |

|

|

обработки |

||||||||

|

|

инструмента |

Ср |

|

x |

|

y |

||||

|

|

|

|

|

|

|

|||||

Сталь σВ = 750 |

|

|

Быстрорежущая |

Фасонное |

212 |

|

1,0 |

|

0,75 |

||

МПа |

|

|

сталь |

точение |

|

|

|||||

|

|

|

|

|

|

|

|||||

Поправочный коэффициент Кр определяется по формуле |

|

||||||||||

K p |

Kмp K p , |

|

|

|

|

|

|

(25) |

|||

где Кмр – коэффициент, учитывающий влияние материала заготовки. При обработке сталей определяется по формуле

Kмp В |

750 n , |

(26) |

где n определяется по таблице 14.

Таблица 14 – Показатель степени в формуле для определения поправочного коэффициента Кр

Обрабатываемый материал |

Показатель степени n |

Конструкционная углеродистая и |

|

легированная сталь σВ, МПа: |

|

≤ 600 |

0,75/0,35 |

> 600 |

0,75 |

П р и м е ч а н и е: В числителе приведены значения показателя степени n для твердого сплава. В знаменателе – для быстрорежущей стали.

Значения поправочного коэффициента Кγр, учитывающих изменение переднего угла приведены в табл. 15.

Таблица 15 – поправочный коэффициент, учитывающие влияние переднего угла инструмента на силу резания

Передний угол γ, º |

Материал режущей |

Поправочный коэффициент |

|

части инструмента |

Кγр для силы Рz |

||

|

|||

0 |

Твердый сплав |

1,1 |

|

10 |

1,0 |

||

|

|||

12–15 |

Быстрорежущая сталь |

1,15 |

|

20–25 |

1,0 |

||

|

18

6 Определяется мощности резания N, кВт, по формуле

N |

Pz v |

|

1020 60 . |

(27) |

Полученное значение мощности резания сравнивается с мощностью двигателя станка N ≤ Nдв. Если условие не выполняется, то снижаются режимы резания (частота вращения или подача).

7 Определяется основное время То, мин по формуле

To |

L |

|

, |

(28) |

|

|

|||

n S |

o |

|||

|

|

|

|

|

где L – расчетная длина обработки, мм, |

|

|||

L 0,5Dзаг |

rmin (0,5...2) мм. |

(29) |

||

19

Рекомендуемая литература

1.Грановский, Г.И. Фасонные резцы / Г.И. Грановский, К.П. Панченко. – М. : Машиностроение, 1975. – 309 с.

2.Сенюков, В.А. Практика по проектированию режущих инструментов: Учеб. пособие – Ярославль: Изд-во ЯГТУ, 2002. – 155 с.

[2436].

3.Справочник конструктора-инструментальщика / под общ. ред. В.А. Гречишникова, Г.Н. Кирсанова. – 2-е изд., перераб. и доп. – М. : Машиностроение, 2006. – 542 с.: ил. – (Б-ка инструментальщика).

4.Проектирование режущих инструментов: учебное пособие / В.А. Гречишников, С.Н. Григорьев, И.А. Коротков, А.Г. Схиртладзе.

–Старый Оскол : ТНТ, 2009. – 300 с.

5Справочник технолога-машиностроителя. Т. 2 / под ред. А.Г. Косиловой, Р.К. Мещерякова. - М. : Машиностроение, 1985. – 496 с.

20