Для пдф госы

.pdf

Снижение переходного сопротивления контактов, повышение их износостойкости. Обозначение: Зл.

2. Неметаллические неорганические: А) Оксидное

Для защиты от коррозии стальных, медных, магниевых сплавов, для декоративной отделки, межоперационное хранение. Оксидирование – преднамеренное окисление поверхности. Оксидирование полированных поверхностей – воронение – получение термической или химической обработкой декоративного (коричневого, темно-синего, черного) или защитного слоя оксидов железа (Fe3O4), (0,004-2,5 мкм).

Б) Фосфатное

Простой, экономический метод защиты от коррозии сталей, применяют как изолятор (высокое электрическое сопротивление) дополнительно пропитывают маслом.Фосфатирование – химический процесс образования фосфорнокислых солей железа.Толщина от 7…8 до 40…50 мкм..

3.Пластмассовые.

4. Резиновые

Полиэтилен – применяют для металлов, дерева, для наружных и внутренних поверхностей для декоративных целей. Устойчиво в кислотах, щелочах, окислителях, бензине, спирте.Способ нанесения – плакирование. Толщина покрытия 0,1-1 мм.

Фторопласт – для металлов, для наружных и внутренних трущихся поверхностей.Устойчиво в кислотах, щелочах,окислителях, бензине, спирте.Способ нанесения – спекание или вулканизация. Толщина 0,15 мм.

Лакокрасочные

Лакокрасочные материалы – многокомпонентные составы, способные при нанесение тонким слоем на поверхность изделий высыхать с образованием тонкой пленки, удерживаемой силами адгезии. Назначение: для получения защитных декоративных и электроизоляционных покрытий на различных изделиях. Классификация лакокрасочных материалов по назначению ГОСТ 9825.

Состав лакокрасочных материалов

1.Пленкообразователи – нелетучие природные или искусственные продукты, способные в тонком слое образовывать пленку, закрывающую поверхность детали (масленые, полиакриловые и др.) (по ГОСТ 9825 – 25 продуктов).

2.Пластификаторы – вещества, сообщающие пленке мягкость и эластичность.

3.Растворители и разбавители – летучие жидкости, применяемые для растворения пленкообразователей и улетучивающиеся в процессе образования пленки.

4.Пигменты и растворители – красящие вещества минерального и органического происхождения, применяемые в лакокрасочной промышленности.

5.Сиккативы – (от лат. высушивающий) – вещества, ускоряющие высыхание лакокрасочных материалов, содержащих растительные масла (олифы). Растворимые в маслах соли некоторых металлов (кобальта, марганца, свинца).

Вопрос 2. Преимущества и недостатки инструментов с механическим креплением СМП. Преимущества:

-Повышенная прочность лезвия из-за отсутствия внутренних напряжений в режущей пластине.

-Повышенная надежность и долговечность.

-Возможность быстрой переналадки.

-Экономия конструкционной стали.

-Нет необходимости в заточке. Недостатки:

-Низкая жесткость (склонность к вибрации).

-Погрешность пластины передается на деталь.

Вопрос 3. Генеральный план. Основные принципы организации производства в пространстве.

Генеральный план – это вычерченное в определенном масштабе графическое изображение территории предприятия с расположением всех зданий, сооружений, складов, коммуникаций, дорог, зеленых насаждений и ограждений.

Основные принципы организации производства в пространстве:

6.Здания основных цехов, складов сырья и материалов, а также готовой продукции должны располагаться по ходу производственного процесса обеспечивая минимальное значение грузооборота на предприятии. Внутри производственных подразделений так же должен выполняться принцип прямоточности.

7.Склады сырья и основных материалов должны размещаться на границе территории предприятия со стороны ввоза груза около заготовительных цехов. Склады готовой продукции располагаются около сборочных цехов вместе вывоза груза с предприятия.

8.Вспомогательные цеха должны быть по возможности расположены ближе к основным цехам потребляющих их продукцию.

9.Должна быть обеспечена компактность застройки за счет: рационального зонирования территории (зона основных цехов, энергетических подстанций, зона обще заводских служб и учреждений, минимальный разрыв между зданиями и сооружениями, объединение отдельных цехов в одном здании).

10.Взаимное расположение зданий, должно удовлетворять всем правилам и нормам пожарно-технической безопасности, экологическим, санитарно – гигиеническим и другим требованиям.

Применяют 2 способа расположения оборудования:

3.По типу оборудования (технологическая специализация).

4.По ходу ТП (предметная специализация).

Вопрос 4. Виды посадок и их характеристики. Обозначение на чертежах.

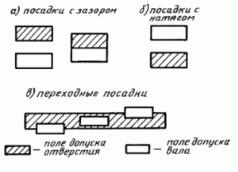

Посадка - характер соединения деталей определяемый величиной получающихся зазоров и натягов, и характеризующий свободу относительного перемещения деталей.

Посадка с зазором – посадка, при которой обеспечивается зазор в соединении. (поле допуска отверстия расположено выше

поля допуска вала) Smin Dmin dmax Smax Dmax dmin

Посадка с натягом – посадка при которой обеспечивается натяг в соединении

(поле |

допуска отверстия расположено ниже поля допуска вала) |

Nmax |

dmax Dmin Nmin dmin Dmax |

Переходная посадка - это посадка, в которой возможно получить как зазор, так и

натяг |

(поля |

допусков |

отверстия и вала частично перекрываются). |

Nmax |

dmax |

Dmin Smax |

Dmax dmin |

Допуск посадки - это разность между наибольшим и наименьшим допускаемыми зазорами (в посадках с зазорами), или наибольшим и наименьшим допустимым

натягом ( в посадках с натягом). TS Smax Smin TN Nmax Nmin

В переходных посадках допуск определяется суммой наибольшего зазора и наибольшего натяга. TS TN Smax Nmax

Вопрос 5. Понятие обрабатываемости материалов резанием и пути ее улучшения.

Рабочий процесс обработки металлов резанием заключается в динамическом и кинематическом взаимодействии двух твердых тел – обрабатываемой заготовки и режущего инструмента.

Обрабатываемость – совокупность влияния свойств обрабатываемого материала на процесс резания. Конструкционные материалы разделяются по обрабатываемости резанием, энергоемкости:

-легкообрабатываемые – латуни, бронзы, деформируемые сплавы алюминия, мягкие чугуны;

-средней обрабатываемости – углеродистые и низколегированные конструкционные стали, силумины, чугуны средней твердости;

-ниже средней обрабатываемости – высоколегированные нержавеющие конструкционные стали мартенситного, мартенситно-ферритного, аустенитно-мартенситного классов, твердые чугуны;

-трудно обрабатываемые – высоколегированные конструкционные стали аустенитного класса, жаростойкие и кислотостойкие, специальные никелеферритовые и никелевые сплавы, тугоплавкие сплавы, закаленные стали (после термообработки, шлифовки).

Косновным способам улучшения обрабатываемости относятся:

-Оптимизация химического состава материала заготовок, улучшение обрабатываемости сталей может быть достигнуто в результате увеличения содержания серы (автоматные стали) и кальция (кальцевые стали).

-Рациональный выбор материала режущей части инструмента.

-Выбор рационального типа инструмента и геометрии лезвия.

-Применение эффективных смазочно-охлаждающих технологических сред.

-Применение улучшающей термической обработки. При предварительном точении и фрезеровании высокопрочных конструкционных сталей применяют разупрочняющую термическую обработку, которая ухудшает механические характеристики материала.

-Введение в зону резания дополнительной энергии путем пластического деформирования вязких сталей и сплавов, обработки резанием с вибрациями и нагревом. Пластическое деформирование обрабатываемого материала исчерпывает часть запаса его пластичности и тем самым уменьшает работу и температуру резания, увеличивает стойкость инструмента и производительность труда. Сущность вибрационного резания заключается в том, что на обычно принятую кинематическую схему обработки накладывается дополнительное вынужденное колебательное движение инструмента относительно заготовки или заготовки относительно инструмента. Точение с вибрациями целесообразно использовать на операциях черновой и получистовой обработки вязких, пластичных и трудно обрабатываемых материалов. Сверление с колебаниями в осевом направлении при обработке глубоких отверстий в пластичных и вязких материалах позволяет уменьшать коэффициент трения и получать мелкодробленную стружку, которая легко удаляется из зоны резания.

-Оптимизация режимов обработки.

-Дробление стружки.

Вопрос 6. Назначение гидравлических направляющих распределителей, их классификация.

Направляющая гидроаппаратура предназначена для изменения направления потока рабочей жидкости путем полного открытия или закрытия рабочего проходного сечения.

По внешнему воздействию на запорно-регулирующий элемент:

-регулируемые;

-настраиваемые.

Напорные гидроклапаны

Напорные гидроклапаны предназначены для ограничения давления в подводимых к ним потоках рабочей жидкости.

Редукционный клапан

Редукционным называют гидроклапан давления, предназначенный для поддержания в отводимом от него потоке рабочей жидкости более низкого давления, чем давление в подводимом потоке.

Обратные гидроклапаны

Обратным гидроклапаном называется направляющийгидроаппарат, предназначенный для пропускания рабочей жидкости только в одном направлении. Они могут иметь различные запорно-регулирующие элементы: шариковый, конусный, тарельчатый или плунжерный.

Ограничители расхода

Ограничителем расхода называется клапан, предназначенный для ограничения расхода в гидросистеме или на каком-либо ее участке.

Делители (сумматоры) потока

Делителем потока называется клапан соотношения расходов, предназначенный для разделения одного потока рабочей жидкости на два и более равных потока независимо от величины противодавления в каждом из них.

Билет 30

Вопрос 1. Какими показателями оценивается экономическая эффективность технологического процесса.

Воснову разработки ТП изготовления изделий положены два принципа:

1)Технический;

2)Экономический.

В соответствии с первым принципом проектируемый ТП должен полностью обеспечить выполнение всех требований рабочего чертежа и технических условий приемки изделия. Согласно второму принципу изготовление изделия должно вестись с минимальными затратами труда и издержками производства.

Для оценки экономической эффективности (ЭЭ) ТП обычно используют следующие показатели:

-производительность труда;

-себестоимость продукции;

-эффективность капиталовложений.

Производительность труда характеризует затраты живого труда на изготовление единицы продукции.

Себестоимость продукции отражает примерные затраты живого и овеществленного труда и является более полным показателем экономичности ТП.

Эффективность капиталовложений характеризует ЭЭ использования дорогого оборудования или инструмента в условиях ограниченных фондов, выделяемых на обновление и улучшение производственной техники.

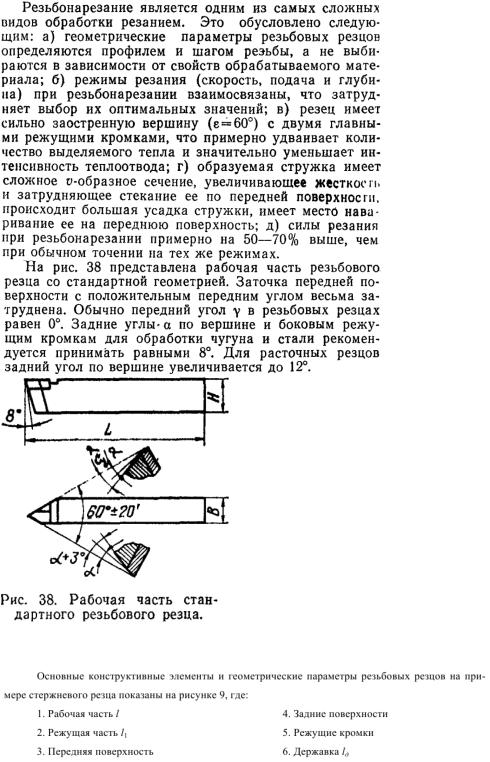

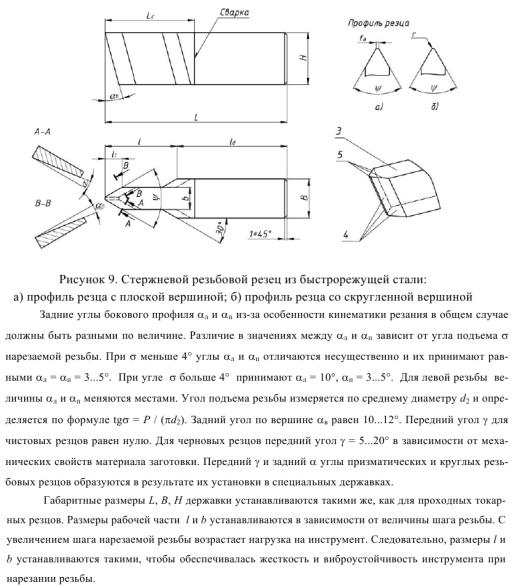

Вопрос 2. Резьбовые резцы, особенности конструкции и геометрических параметров.

Второй вариант ответа

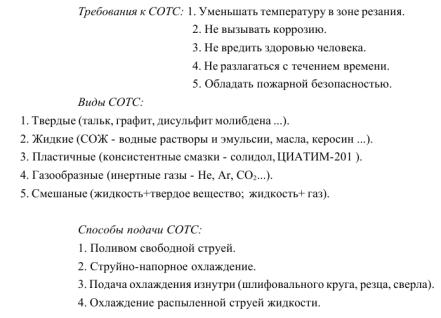

Вопрос 3. СОТС. Классификация, виды и область применения. Способы подачи СОТС в зону резания.

Основное средство борьбы с теплом – применение СОТС (смазывающие охлаждающие термические средства). СОЖ – смазывающая охлаждающая жидкость.

Газообразные СОТС: нейтральные (азот, аргон, гелий) и активные, кислородосодержащие (воздух, кислород, диоксид углерода), газы.

Жидкие СОТС наиболее рапространены. Их принято называть смазочно-охлаждающими жидкостями (СОЖ). Они разделены на классы: масляные, водосмешиваемые (водные), быстрорастворяющиеся и расплавы некоторых металлов.

Масляные СОЖ. Состоят из минерального масла, являющегося базовым, к которому могут быть добавлены антифрикционные, антиизносные и антизадирные присадки, ингибиторы коррозии, антиоксиданты, антипенные и антитуманные присадки.

Пластичные СОТС. обычно представляют собой пластичные смазки. Их используют в мелкосерийном производстве при нарезании резьбы (метчиками и плашками), сверлении, протягивания и развертывания, при полировании и обработке металлов напильниками. Применение пластичных СОТС ограничивается трудностью введения их в зону резания, невозможностью сбора, очистки и повторного применения. Пластичные СОТС разделены на следующие классы: смазки на углеводородных (парафин, воск и некоторые полимеры), мыльным (натриевые, литиевые, кальциевые, бариевые, свинцовые и др.) и неорганических (глина, слюда, асбест и др.) загустителях.

Твердые СОТС. По химическому составу подразделены на три класса - неорганические продукты слоистой структуры (тальк, графит, слюда, дисульфид молибдена и др.), органические соединения (воски, мыла, твердые жиры, полимеры) и мягкие металлы (олово, свинец, медь). Применяют их в особо трудных условиях (при

высоких температурах и нагрузках), а также в тех случаях, когда другие типы СОТС не эффективны. Твердые смазки наносят в качестве поверхностных покрытий на режущий инструмент или обрабатываемый металл.

Различают:

1)Эмульсолы – 5% - охлаждающая (сверление), 25% - смазывающая жидкость;

2)Сульфофрезол – смазывающая жидкость; (низкоскоростные методы: резьбонарезка, развертывание, протягивание)

3)Минеральное масло;

4)Керосин – обработка чугуна;

5)Содовый раствор (шлифовка) каустическая сода – минер.

Применяют следующие основные способы подач СОЖ в зону резания лезвийным инструментом: -свободно падающей струей; -напорной струей;

-струей воздушно-жидкостной смеси /в распыленном состоянии/; -через каналы в теле режущего инструмента.

Вопрос 4. Классификация технологической оснастки по целевому назначению. По целевому назначению:

6.Станочные (для установки и закрепления детали на различных станках);

7.Приспособления для крепления рабочего инструмента

a.патроны сверл, разверток, метчиков

b.сверлильные и фрезерные головки

c.державки резцов

8.Сборочные приспособления (для крепления базовых деталей собираемого изделия, обеспечения правильной установки соединяемых элементов, установки упругих элементов, запрессовки, клёпки и т.д.);

9.Контрольные приспособления – приспособления для промежуточного и окончательного контроля заготовок при изготовлении и сборки изделия;

10.Вспомогательные приспособления – приспособления для захвата, перемещения, ориентировки собираемых деталей и изделий.

Вопрос 5. Функции производственной системы. Основные, вспомогательные, специальные.

Последовательность осуществляемых действий на предприятии, связанных с производством продукции, характеризует организованность производственной системы во времени. Эти действия имеют определенные целевые установки. Однородные действия, объединенные по их назначению или роли в организации, называются внутренними функциями Основные функции процесса производства на машиностроительном предприятии реализуются основными цехами предприятия в следующей последовательности:

Заготовительная функция выполняется литейным, кузнечным цехами, участками резки металла. Обработочная реализуется в механическом, термическом, гальваническом цехах.

Сборочная – в механосборочных и сборочных цехах.

Вспомогательные функции выполняют цехи и службы предприятия, которые обеспечивают основные цехи техническими услугами (ремонт оборудования, транспортировка и складирование материалов и продукции), а также энергией (например, электроподстанция), горячей водой (котельная)

Специальные функции управления производством осуществляет заводоуправление, а также линейные руководители в цехах основного производства (начальник цеха, мастер участка). я) и инструментом (инструментальный цех).

Вопрос 6. Расшифровать марки конструкционных материалов: (БрА9Ж4Н4Мц1, У10А)

БрА9Ж4Н4Мц1 бронза, 9% алюминий, 4% железо, 4 % никель, 1% марганец, остальное медь

У10А – Углеродистая инструментальная сталь. У – означает, что сталь углеродистая, 10 – содержание углерода в десятых долях процента (1% в этой марки), А – показывает что сталь высококачественная.

Билет 31

Вопрос 1. Понятие припуска, факторы, влияющие на величину припуска. Методы определения припусков, их характеристика.

Припуск – слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности, т.е. получения окончательных размеров и заданной шероховатости. Классификация припусков:

Общий припуск – припуск, удаляемый в процессе механической обработки рассматриваемой поверхности для получения чертежных размеров, определяется разностью размеров исходной заготовки и детали.

Операционный припуск – это припуск, удаляемый при выполнении одной технологической операции. Промежуточный припуск – это припуск, удаляемый при выполнении одного технологического перехода. Симметричные – при обработке наружных и внутренних цилиндрических поверхностей, при одновременной обработке противолежащих поверхностей с одинаковыми припусками.

Асимметричные – при обработке противолежащих поверхностей не зависимо друг от друга.

Односторонний припуск – частный случай асимметричных припусков, когда одна из противоположных сторон не обрабатывается.

Оптимальный припуск – это припуск, имеющий размеры, обеспечивающие выполнение необходимой механической обработки и установленных требований к шероховатости и качеству поверхности при наименьшем расходе металла и наименьшей себестоимости детали.

Факторы, влияющие на величину припуска 1) Материал заготовки.

a)Литые заготовки имеют твердую корку. Для нормальной работы режущего инструмента, глубина резания должна быть больше толщины корки (отливки из серого чугуна - 1…2 мм; стальные – 1…3 мм).

b)Штамповки – обезуглероживается поверхностный слой (легированные стали – до 0,5 мм; углеродистые стали – 0,5…1,0 мм).

c)Поковки – слой окалины, увеличивает износ инструмента (углеродистые стали – до 1,5 мм; легированные стали – 2…4 мм).

2) Конфигурация и размеры заготовки.

a)В штамповках сложной конфигурации затруднено течение материала, поэтому необходимо увеличивать припуски.

b)Заготовку сложной конфигурации получить свободной ковкой затруднительно, поэтому форму упрощают, увеличивая припуски.

c)В отливках для обеспечения равномерного остывания необходимо предусматривать плавные переходы от тонких стенок к толстым, что увеличивает припуски.

d)У крупных отливок возможна усадка, которая достигает значительных размеров, поэтому для них назначают увеличенные припуски.

3) Вид заготовки и способ ее изготовления.

4) Технические условия в отношении точности и качества поверхности.

В соответствии с требованиями к шероховатости и точности размеров детали принимается тот или иной способ обработки. Для каждой промежуточной операции механической обработки необходимо оставлять припуск. Следовательно, общий припуск зависит от способов обработки. Чем выше требования к шероховатости и точности размеров , тем больше величина припуска.

Методы расчета припусков: 1) Опытно – статистический, 2) Расчетно – Аналитический

Опытно – статистический. Припуск устанавливают по стандартам и таблицам, которые составлены на основе обобщения и систематизации производственных данных.

Преимущества метода:

1.Экономия времени на установление припусков. Недостатки метода:

1.Не учитывает конкретные условия построения т/п.

2.Не учитывает схему установки заготовки.

3.Не учитывает погрешности предшествующей обработки.

4.Завышенное значение припуска (т.к. рассчитаны на неблагоприятные условия).

5.Повышенный расход материала и трудоемкости изготовления детали.

Расчетно – Аналитический. Расчетная величина – минимальный припуск, определяемый на основе анализа факторов, влияющих на формирование припуска, с использованием нормативных материалов. Припуск на обработку определяют таким образом, чтобы на выполняемом переходе были устранены погрешности, которые остались на предшествующем переходе.

Преимущества метода:

1.Учитывает конкретные условия выполнения т/п.

2.Более точное значение припусков.

Недостатки метода:

1. Высокая трудоемкость определения припусков.

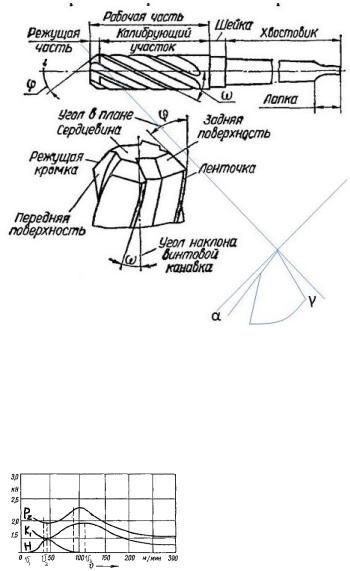

Вопрос 2. Зенкеры, их классификация, назначение, геометрические параметры.

Зенкеры – осевой режущий инструмент, предназначенный для повышения точности формы отверстия, полученных после сверления, отливки, ковки, штамповки, а также для обработки торцовых поверхностей бобышек, выступов и др. Зенкеры для обработки цилиндрических отверстий применяют для окончательной обработки отверстий с допуском по 11-, 12-му квалитетам и обеспечивают параметр шероховатости поверхности Ra=20...40 мкм или для обработки отверстий под последующее развертывание.

Классификация зенкеров.

1)По методу закрепления на шпинделе станка:

a)Хвостовые с коническим хвостовиком;

b)Насадные с коническим отверстием и торцевой шпонкой.

2)По инструментальному материалу режущей части:

a)Из углеродистой и легированной стали, — применяются очень редко;

b)Из быстрорежущей стали — наиболее распространенные;

c)Оснащенные твердым сплавом.

3)По конструкции:

a)Цельные;

b)Составные:

. Сварные — быстрорежущая сталь;

. С припаянными пластинами твердого сплава;

c)С вставными ножами из инструментального материала;

4)По форме отверстия делятся на:

А) Цилиндрические Б) Конические В) Зенковка Г) Торцовые Д) Цековки

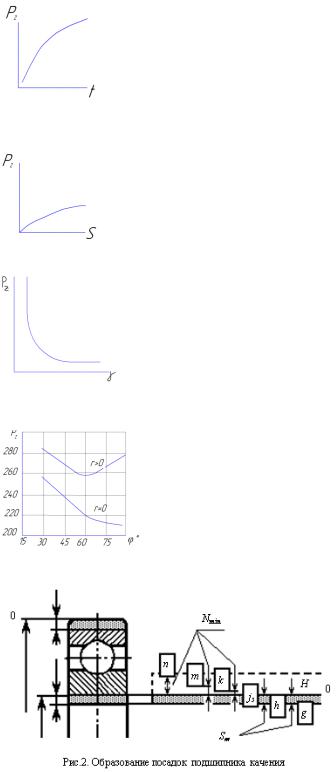

Вопрос 3. Влияние режимов резания и геометрии инструмента на силу резания при точении.

Влияние скорости резания: На участке от V1-V2 скорость резания уменьшается ,т.к. появляется нарост на инструменте, что приводит к увеличению переднего угла и уменьшению усадки стружки и соответственно к уменьшению силы. На участке V2-V3происодит срыв нароста, что увеличивает усадку и увеличивает силы резания. При скорости более V3коэф усадки уменьшается, а следовательно уменьшаются силы резания. Pz=c/V0.15 ;Py=c/V0,3

Влияние глубины резания: С увеличением глубины рез увеличивается длина активной части реж кромки, а так же площадь поперечного сечения среза, что приводит к увеличению объёма пластической деформации, следовательно увеличиваются силы резания Pz=ctx

Влияние подачи: Увелич объем срезаемого мат-ла , что приводит к увеличению сил резания, но пластич деформация с увеличением толщины меньше, а значит и работа затраченная на пластическую деформацию меньше, следовательно меньше силы резания.Pz=c2Sy

Влияние переднего угла: Т.к. реж кромка становится острее, что приводит к уменьшению усадки стружки след-но уменьш. силы резания.

Влияние главного угла в плане: С увеличением угла φ сила резания уменьшается т.к. уменьшается длина активной части режущей кромки и соответственно уменьшается сопротивление, силы резания уменьшаются. При увеличении угла φ возрастает толщина среза и длина криволинейного уч-ка режущей кромки. Угол в плане влияет на направление силы резания

Вопрос 4. Система допусков и посадок подшипников качения. Обозначение на чертежах.

Подшипники качения являются наиболее распространенными стандартными узлами.

Точность подшипников определяется:- точностью присоединительных размеров d, D, B для радиально-упорных подшипников, точностью монтажной высоты T- точностью формы и взаимного расположения поверхностей колец и их шероховатостью - точностью формы и размеров тел качения и

их шероховатостью поверхности- |

точностью |

вращения |

характеризующуюся радиальным и осевым биением |

5 |

|

классов точности подшипников - Р0 , Р6 , Р5 , Р4 , Р2 Посадку выбирают в зависимости от типа и размера

подшипника, условий его эксплуатации, величины и характера действующих нагрузок и вида нагружения колец.

Различают 3 вида нагружения колец:

-местное – кольцо воспринимает постоянную нагрузку Fr одним и тем же ограниченным участком окружности дорожки качения и передает ее соответствующему участку посадочной поверхности вала или корпуса

-циркуляционное – кольцо воспринимает результирующую радиальную нагрузку Fr последовательно всей окружностью дорожки качения и передает ее также последовательно всей посадочной поверхности вала или корпуса

-колебательное – не вращающееся кольцо воспринимает равнодействующую Fr+с двух радиальных нагрузок (Fr - постоянная по направлению, Fс - меньшая по величине вращения) ограниченным участком дорожки качения и передает соответствующему ограниченному участку посадочной поверхности вала или корпуса. Посадки нужно выбирать так, чтобы вращающееся кольцо подшипника было смонтировано с натягом, а другое кольцо с зазором. При такой посадки устраняется заклинивание тел качения. В подшипниках качения различают исходный, монтажный и рабочий зазор. При расчете посадок подшипников работающих в условиях повышенных температур необходимо учитывать неравномерный нагрев внутреннего кольца подшипника и вала и выбирать посадку с натягом тем больше, чем выше рабочая температура. Класс точности подшипника выбирается исходя из требований, предъявляемых к точности вращения и усилиям работы механизма.

Вопрос 5. Основные виды тяговых устройств МРС.

Тяговые устройства предназначены для перемещения рабочих органов по направляющим станка, они обычно являются конечными звеньями механизмов подач и реже вспомогательных устройств.

Виды:

1 Механические - с постоянной скоростью передачи (винт–гайка, шарико-винтовые передачи, червяк-рейка, шестерня–рейка) обеспечивают

высокую точность перемещения рабочего органа - с переменной скоростью передачи (кулачковые, кривошипно-шатунные, рычажно-шарнирные). 2 Электромагнитные

-линейный развернутый электродвигатель

-бесконтактная электромагнитная подача

3 Гидравлический - гидроцилиндр или гидромотор Выбор тягового устройства зависит от необходимой величины тяговых усилий, от требований закона перемещения по

скорости или по траектории, требований точности рабочего органа.

Вопрос 6. Для чего применяют штамповочные и литейные уклоны и радиусы?

Для (предотвращения) облегчения извлечения поковок из штампа, его боковые стенки выполняют с уклонами - штамповочные уклоны, при этом поковка получается с напусками. Применяются штамповочные уклоны 1...10 Если предусматривается выталкиватель, то уклоны - 1...3 , если выталкиватель отсутствует, то - 5...7 . Значение уклонов внешних и внутренних назначают по ГОСТ.

На пересекающихся поверхностях поковки делают закругления - радиусы закругления, которые делятся на внутренние и внешние (наружные). Обычно Rвн=1...6 мм, Rн=1...8 мм. Величина закругления зависит от массы поковки и глубины полости ручья. Чем больше то и другое, тем больше значение радиуса.

Сопряжения необрабатываемых поверхностей должны быть оформлены радиусами, которые необходимы как для улучшения условий заполнения металлом полостей штампа (внутренние радиусы), так и для повышения стойкости штампов (наружные радиусы).