- •Лабораторный практикум

- •К выполнению лабораторных

- •И учебно-исследовательских работ

- •По курсу «материаловедение»

- •Составители:

- •Содержание

- •Анаиз кристаллического строения

- •Задание

- •Контрольные вопросы

- •Исследование строения металлических материалов методом макроскопического анализа (макроанализа)

- •Цель работы:

- •Приборы, материалы и инструмент

- •Краткие теоретические сведения

- •Задание

- •Задание

- •Контрольные вопросы

- •Исследование структуры металлических материалов методом микроскопического анализа (микроанализа) Цель работы

- •Приборы, материалы и инструмент

- •Краткие теоретические сведения

- •Задание

- •Контрольные вопросы

- •Анализ диаграмм состояния двухкомпонентных систем Цель работы

- •Приборы, материалы и инструмент

- •Краткие теоретические сведения

- •Задание

- •Контрольные вопросы

- •Построение диаграммы состояния рь-sь

- •Задание

- •Контрольные вопросы

- •Исседование структуры углеродистых

- •Задание

- •Контрольные вопросы

- •Исследование структуры углеродистых

- •Задание

- •Контрольные вопросы

- •Испытание материалов на твердость

- •Задание

- •Контрольные вопросы

- •Испыние образцов на растяжение Цель работы

- •Приборы, материалы и инструмент

- •Краткие сведения из теории

- •Задание

- •Порядок выполнения работы

- •Контрольные вопросы

- •Лабораторная работа № 11

- •Задание

- •Контрольные вопросы

- •Исследование влияния холодной пластической деформации и последующей температуры нагрева на твердость металла Цель работы

- •Приборы, материалы и инструмент

- •Краткие сведения из теории

- •Задание

- •Содержание письменного отчета

- •Контрольные вопросы

- •Исследование влияния структуры металла

- •Задание

- •Контрольные вопросы

- •Задание

- •Контрольные вопросы

- •Исследование влияния количества углерода

- •Задание

- •Контрольные вопросы

- •Исследование влияния температуры отпуска

- •Задание

- •Контрольные вопросы

- •Исследование влияния легирующих

- •Задание

- •Контрольные вопросы

- •Задание

- •Контрольные вопросы

- •Исследование влияния цементации

- •Задание

- •Контрольные вопросы

- •Исследование влияния режимов старения

- •Задание

- •Контрольные вопросы

- •Литература

Задание

1. Изучить по атласу микроструктуры технического железа, доэвтектоидной, эвтектоидной и заэвтектоидной сталей в равновесном состоянии.

2. Изучить микроструктуру технического железа и сталей с помощью оптического микроскопа и набора микрошлифов.

3. Зарисовать наиболее характерные микроструктуры, наблюдаемые в микроскоп.

4. Рассчитать количество углерода в доэвтектоидной стали по площадям, занимаемым перлитом. Для этого установить на микроскопе увеличение 100 крат. Ориентировочно определить площадь (в процентах), занимаемую перлитом (Fп) и по формуле рассчитать содержание углерода (С) в стали.

5. Начертить нижнюю левую часть диаграммы состояния Fе-С, провести на ней линии, соотвествующие рассматриваемым сплавам, и дать описание процессов, происходящих при охлаждении сплавов, используя известные соотношения.

7. Написать отчет по работе в соответствии с пунктами 2-5 задания.

Контрольные вопросы

1. Какая область диаграммы состояния Fе-С охватывает стали?

2. Как подразделяются железо-углеродистые сплавы в зависимости от содержания углерода в рассматриваемой области?

3. Какие фазы и какие структуры образуются в сталях в зависимости от содержания углерода? Охарактеризуйте их.

4. Какую микроструктуру имеют техническое железо, доэвтектоидная, эвтектоидная и заэвтектоидная стали в равновесном состоянии?

5. Каковы максимальная и минимальная растворимости углерода в ά-Fe и γ-Fe.

6. Объясните причину выделения вторичного цементита из аустенита при охлаждении заэвтектоидных сплавов.

5. Для каких сталей и как можно металлографически определить количество углерода?

7. Почему с увеличением содержания углерода в сталях твердость растет, а пластичность снижается?

10. Сколько фаз в равновесии находится на линии эвтектоидного превращения?

11. Чем отличаются твердые растворы феррита и аустенита?

Лабораторная работа 8

Исследование структуры углеродистых

ЧУГУНОВ МЕТОДОМ МИКРОАНАЛИЗА

Цель работы

Изучить микроструктуру белых, ковких, серых и высокопрочных чугунов (с различным содержанием углерода).

Установить связь между составом, условиями получения и структурой исследуемых чугунов.

Приборы, материалы и инструменты

1. Металлографический микроскоп.

2. Набор микрошлифов белого, ковкого, серого и высокопрочно го чугунов в нетравленом и травленом состоянии.

3. Атлас микроструктур.

Краткие теоретические сведения

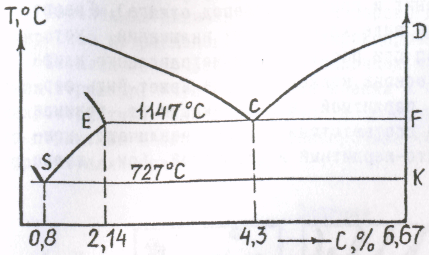

Чугуны это железоуглеродистые сплавы, содержащие свыше 2,14 %С. Кроме железа и углерода в чугунах присутствуют другие элементы - примеси (Мn, Si, Р, S). Железо и углерод образуют в чугунах следующие структуры: аустенит, феррит, цементит, перлит, ледебурит и графит. Первые четыре структуры мы рассмотрели при изучении сталей.

Ледебурит – механическая смесь (эвтектика), состоящая из зерен аустенита или перлита с цементитом, образующаяся непосредственно из жидкой фазы при ее охлаждении до температуры 1147 0С. При температурах выше 727 0С структура ледебурита представляет механическую смесь аустенита и цементита. При температурах ниже 727 0С смесь перлита и цементита. Ледебурит очень твердая (НВ 700) и хрупкая структура, т. к. в ее составе много цементита. После травления ледебурит виден в микроскопе в виде светлых участков цементита с темными пятнами перлита.

Графит – это химически чистый углерод. Он имеет гексагональную решетку и низкие механические свойства, поэтому с точки зрения прочности в металлических структурах чугунов графитные включения можно рассматривать как пустоты.

Вместе с тем графитные включения в чугунах играют и определенную положительную роль. Например, улучшают обрабатываемость чугуна резанием, его износостойкость и антифрикционность, выполняя роль своеобразной "сухой смазки". Кроме того, графитовые включения повышают демпфирующую способность сплава, т.е. способствуют гашению вибраций.

Микроструктура белых чугунов. В белых чугунах весь углерод находится в связанном состоянии, т.е. в виде цементита (Fе3С). Белый чугун в зависимости от содержания углерода разделяется на доэвтектический (от 2,14 до 4,З %С), эвтектический (4,З % С) и заэвтектический (от 4,3 до 6,67 % С).

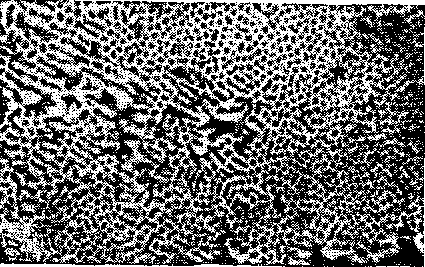

Микроструктура доэвтектического белого чугуна после полного охлаждения (рис. 8.1) имеет структуру: ледебурит + перлит + вторичный цементит.

|

|

Рисунок 8.1 – Правая часть диаграммы состояния Fе-С |

Вторичный цементит выделяется из аустенита содержащего при 1147 °С 2.14 % С. В белых чугунах с низким содержанием углерода (близким к 2,14 %) вторичный цементит выявляется достаточно четко, т.к. в них мало ледебурита. С увеличением содержания углерода вторичный цементит в структуре сливается с цементитом ледебурита. Можно считать, что структура таких доэвтектических белых чугунов состоит из ледебурита и перлита (рис. 8.2 а).

|

|

|

|

|

а) х450 |

б) х450 |

в) х100

|

|

Рисунок 8.2 – Микроструктура доэвтектического (а), эвтектического (б) и заэвтектического (в) чугунов | ||

Микроструктура эвтектического белого чугуна состоит только из одного ледебурита, образующегося при 1147 0С при эвтектической кристаллизации жидкого сплава с содержанием 4,3 % С (рис. 8.1). При температурах выше 727 °С эвтектика состоит из цементита (эвтектического и вторичного) и аустенита с содержанием 0,8 %С, При температуре 727 °С аустенит превращается в перлит. Таким образом, после полного охлаждения ледебурит состоит из цементита и перлита (рис. 8.2 б).

Микроструктура заэвтектического белого чугуна (рис. 8.1) состоит из ледебурита и первичного цементита (рис. 8.2 б).

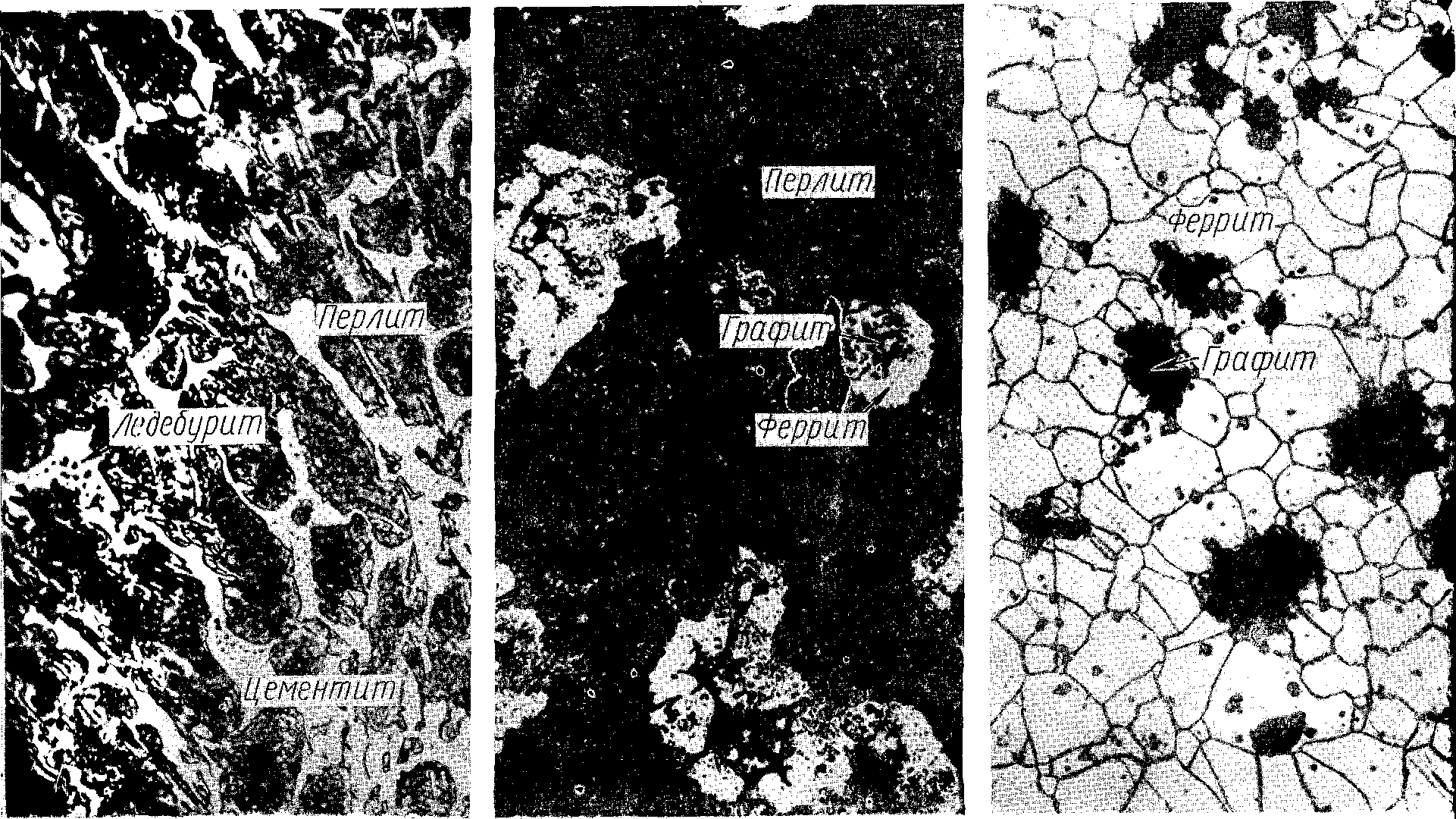

Микроструктура серых чугунов. Химический состав серых чугунов отличается повышенным содержанием кремния. При рассмотрении в микроскоп нетравленого микрошлифа серого чугуна хорошо видны включения пластинчатого графита (рис. 8.3 а). На величину и расположение включений графита оказывает влияние химический состав чугуна, скорость охлаждения, температура и время выдержки расплавленного чугуна перед отливкой, другие факторы. Так, например, с увеличением скорости охлаждения расплавленного чугуна пластинки графита становятся более мелкими (см. атлас микроструктур).

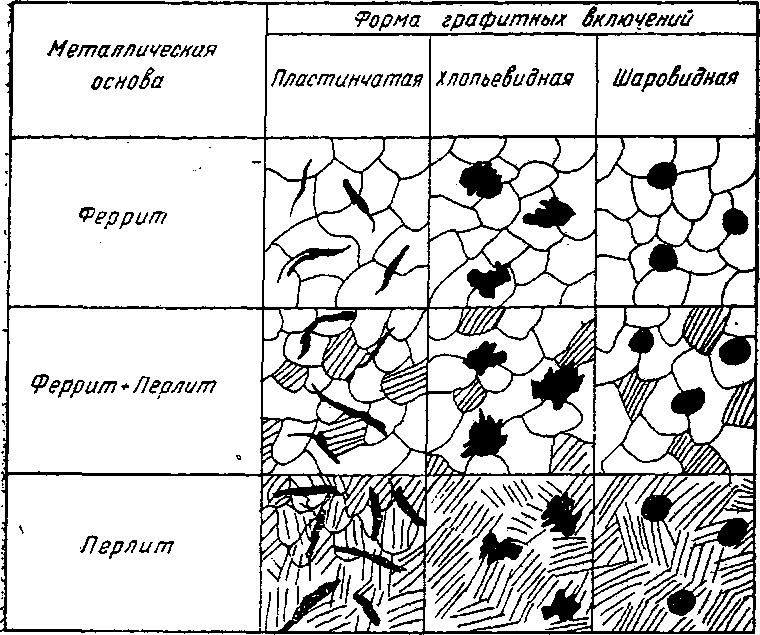

Металлическая основа в серых чугунах в зависимости от связанного углерода может быть ферритной, феррито-перлитной и перлитной (рис. 8.4).

|

|

|

|

|

а) х2000 |

б) х200 |

в) х 200

|

|

Рисунок 8.3 – Микроструктура серого перлитного (а), ковкого ферритного (б) и высокопрочного перлитного (в) чугунов | ||

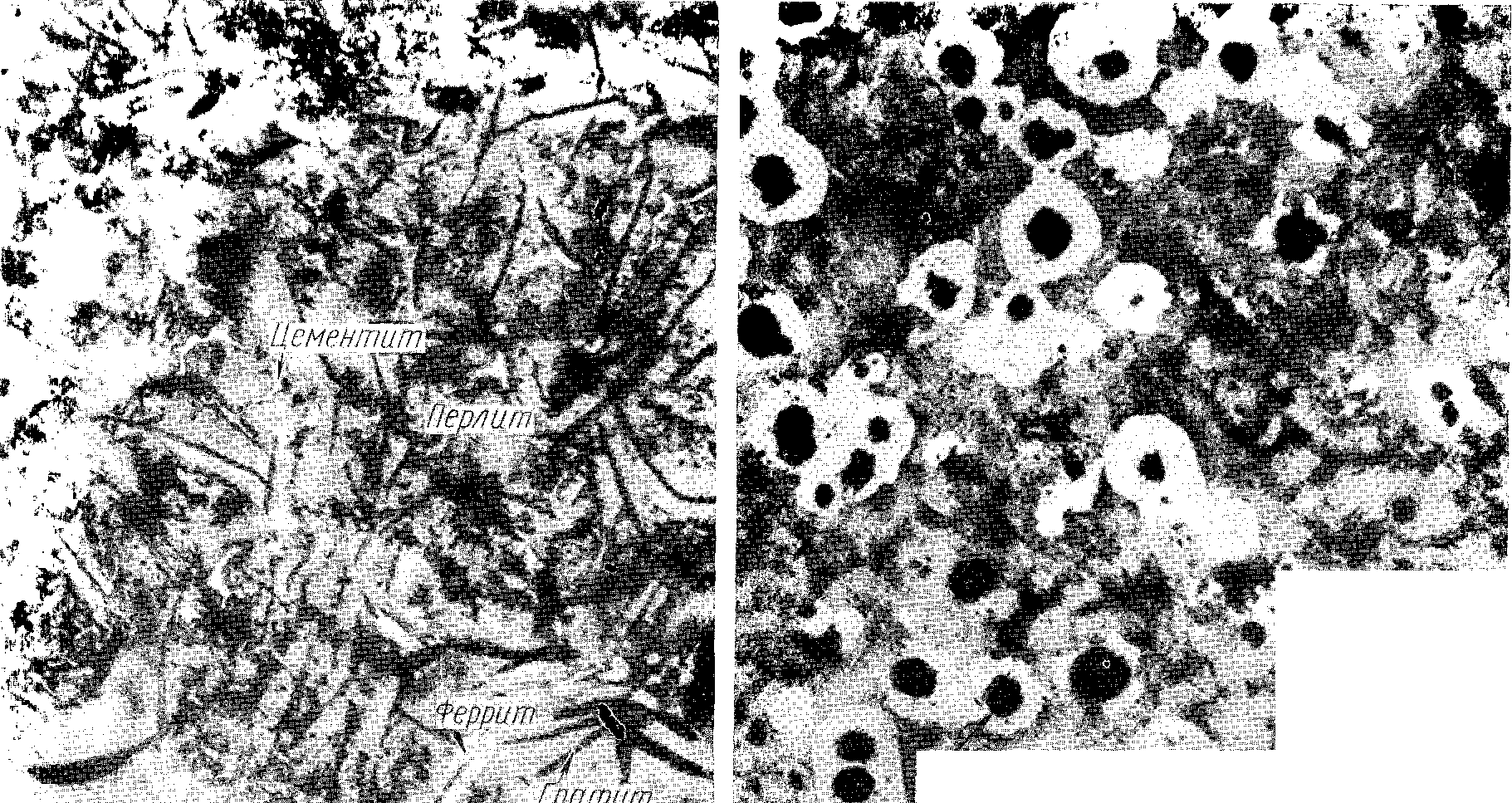

Рисунок 8.4 – Форма графитовых включений и металлическая основа серого, ковкого и высокопрочного чугунов

Микроструктура ковких чугунов. Ковкий чугун получают из белого чугуна с помощью специального графитизирующего отжига при температурах 950-1000 0С. В результате такого отжига цементит (Fе3С), как метастабильная фаза, распадается на аустенит и графит (углерод отжига). Графит в ковком чугуне образуется в виде хлопьевидных включений, которые хорошо видны в микроскоп (рис. 8.3 а).

Металлическая основа ковкого чугуна может быть ферритной, ферритно-перлитной, перлитной (рис. 8.4) в зависимости от режимов графитизирующего отжига. В соответствии с этим различают ковкий чугун ферритный, феррито-перлитный и перлитный (см. атлас микроструктур). В процессе графитизирующего отжига белого чугуна изменяются и механические свойства. Ковкий чугун по сравнению с белым обладает большей пластичностью и прочностью.

Микроструктура высокопрочных чугунов. Придание графитным включениям округлой (шаровидной) формы (рис. 8.3 г) снижает концентрацию напряжений перед включениями, способствует повышению прочности чугуна. Такой формы графита добиваются путем модифицирования – введения в расплавленный чугун пыли магния (0,03-0,7 % от веса чугуна).

Металлическая основа высокопрочных чугунов включает те же типы структур, что и в случае ковких и серых чугунов (рис. 8.4). Соответственно и названия: ферритный, феррито-перлитный и перлитный высокопрочные чугуны (см. атлас микроструктур).