методичка

.pdf1.8 Определение частот вращения валов привода

Частота вращения ведущего вала редуктора определяется по формуле (об/мин):

– для схем, в которых между двигателем и редуктором расположена передача (цепная или ременная)

n |

= |

nэл |

, |

(9) |

|

||||

1 |

|

u2 |

|

|

|

|

|

||

значение nэл |

(об/мин) берется из п.1.6, а значение u2 |

из п.1.7; |

||

– для схем, в которых между двигателем и редуктором нет других передач

n1 = nэл, |

(10) |

значение nэл (об/мин) берется из п.1.6.

Частота вращения ведомого вала редуктора определяется по формуле (об/мин):

n2 |

= |

n1 |

, |

(11) |

|

u1 |

|||||

|

|

|

|

значение u1 берется из п.1.7.

Частота вращения приводного вала определяется по формуле (об/мин):

– для схем, в которых выходным служит ведомый вал редуктора

n3 = n2 ; |

|

(12) |

||

– для схем, в которых выходным является ведомый вал цепной |

||||

или ременной передачи: |

|

|||

n = |

n2 |

|

, |

(13) |

|

||||

3 |

u2 |

|

|

|

|

|

|

||

где значение u2 берется из п.1.7.

1.9 Определение крутящих моментов на валах привода |

|

||

Момент на приводном валу (Н·м): |

|

||

Твых = |

Ft Dб |

, |

(14) |

|

|||

значения Ft (Н), Dб2(м) берутся из условия задания. |

|

||

Момент на ведомом (тихоходном) валу редуктора (Н·м):

11

Т2 = |

|

|

Твых |

|

|

|

, |

(15) |

||

η η |

2 |

η |

4 |

u |

2 |

|||||

|

1 |

|

|

|

|

|

||||

где η1 – КПД соединительной муфты – учитывается в схемах, в

которых выходной вал редуктора соединяется с приводным валом при помощи муфты;

η2 – КПД подшипников;

η4 – КПД передачи (ременной или цепной), расположенной

между редуктором и приводным валом, если таковая имеется;

u2 – передаточное число передачи (ременной или цепной со-

ответственно), расположенной между редуктором и приводным валом, если таковая имеется (берется из п.1.7).

Момент на ведущем (быстроходном) валу редуктора (Н·м):

Т1 = |

|

Т2 |

|

|

, |

(16) |

|

η η |

2 |

η |

3 |

u |

|||

1 |

|

1 |

|

|

|||

где η1 – КПД соединительной муфты – учитывается в схемах, в

которых на входной вал редуктора насажена муфта; η3 – КПД цилиндрической зубчатой передачи;

η2 – КПД подшипников;

u1 – передаточное число зубчатой передачи (берется из п.1.7).

2 Расчет цилиндрической зубчатой передачи

После определения вращающих моментов на валах и частот вращения зубчатых колес выполняют основные проектные расчеты передач. Исходными данными для расчета являются: вращающий момент на колесе T2 (см. п.1.9), передаточное число u1 (см. п.1.7).

2.1 Выбор материалов и термической обработки

Материалы для изготовления зубчатых колес подбирают по таблице 4. Для повышения механических характеристик материалы колес подвергают термической обработке.

12

Таблица 4 – Механические характеристики сталей, используемых для изготовления зубчатых колес

|

Марка |

Термообработка |

Твердость |

σТ , Н / мм2 |

|

стали |

|

зубьев |

|

Шестерня |

40Х |

Улучшение |

269…302 НВ |

750 |

Колесо |

40ХН |

Улучшение |

235…262 НВ |

630 |

2.2 Определение допускаемых напряжений

Предварительно определяется среднюю твердость рабочих по-

верхностей зубьев: |

|

HBср = 0,5 (HBmin + HBmax ). |

(17) |

Допускаемые напряжения определяются по формулам: |

|

[σ]H =1,8 HBср +67, |

(18) |

[σ]F =1,03 HBср , |

(19) |

где [σ]Н – допускаемое контактное напряжение (МПа); |

|

[σ]F – допускаемое напряжение изгиба (МПа). |

|

За допускаемое напряжение изгиба в дальнейших расчётах принимается меньшее из [σ]F1 и [σ]F 2 . А за допускаемое контактное на-

пряжение – меньшее из [σ]Н1 и [σ]Н2 .

2.3 Определение межосевого расстояния

Предварительно принимают коэффициент Ka межосевого расстояния: для передач с прямыми зубьями Ka = 49,5; для передач с косыми и шевронными зубьямиKa = 43,0.

Коэффициент ширины ψba принимают в зависимости от поло-

жения колес относительно опор. При проектировании одноступенчатого цилиндрического редуктора рекомендуется принять из ряда

стандартных ψba =0,4. |

|

||

Коэффициент ширины |

|

||

ψbd =0,5ψba (u1 +1). |

(20) |

||

Коэффициент неравномерности распределения нагрузки по дли- |

|||

не контактных линий |

|

||

KHβ =1+ |

2 ψbd |

≤ 2,0, |

(21) |

|

|||

|

S |

|

|

13

где S – индекс схемы при симметричном расположении шестерни относительно опор, принимается равным 8.

Межосевое расстояние (мм)

aw ≥ Ka (u1 |

+1) 3 |

KHβ |

T2 |

, |

(22) |

|

ψba u12 |

[σ]2H |

|||||

|

|

|

|

где T2 – крутящий момент на тихоходном валу (Н·мм); [σ]Н – допускаемое контактное напряжение (МПа).

Вычисленное межосевое расстояние округляют в большую сторону до числа из приложения В.

2.4 Расчет предварительных основных размеров колеса

Делительный диаметр (мм), точность вычисления до третьего знака после запятой

d2 = |

2 aw u1 |

, |

(23) |

|

u1 +1 |

||||

|

|

|

||

где аw – межосевое расстояние (мм), берется из п.2.3; |

|

|||

u1 – передаточное число зубчатой передачи (см. п.1.7). |

|

|||

Ширина (мм) |

|

|

||

b2 =ψba aw . |

|

(24) |

||

Значение b2 округляют в ближайшую сторону до целого числа.

2.5 Расчет и выбор по стандарту модуля передачи

Сначала принимают коэффициент модуля Km для передач: пря-

мозубых – 6,8; косозубых – 5,8; шевронных – 5,2. Предварительно модуль передачи (мм)

m ≥ |

2 Km T2 |

|

, |

(25) |

||

d |

2 |

b [σ] |

||||

|

|

2 |

F |

|

|

|

где T2 – крутящий момент на тихоходном валу (Н·мм);

[σ]F – допускаемое напряжение изгиба (МПа);

d2 – делительный диаметр колеса (мм), берется из п.2.4; b2 – ширина колеса (мм), берется из п.2.4.

Расчетное значение модуля передачи округляется в большую сторону до стандартного из ряда чисел: 1,0; 1,25; 1,5; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0.

14

2.6 Определение суммарного числа зубьев и угла наклона

|

Угол наклона прямозубых колес равен 0˚. |

|

||||

|

Минимальный угол наклона зубьев колес: |

|

||||

– |

косозубых |

βmin =arcsin |

4m |

(но не менее 8˚); |

(26) |

|

|

||||||

|

|

|

|

b2 |

|

|

– |

шевронных |

βmin = 25°. |

|

|||

|

Для косозубых колес β =8...20°, для шевронных β = 25...40°. |

|||||

|

Суммарное число зубьев |

|

||||

|

z∑ = |

2 aw cos βmin |

. |

(27) |

||

|

|

|||||

|

|

m |

|

|||

Полученное значение z∑ округляют в меньшую сторону до це-

лого и определяют действительное значение угла наклона (точность вычисления до 4-го знака после запятой)

β = arccos |

zΣm |

. |

|

(28) |

||||

|

|

|

||||||

|

|

2aw |

|

|

||||

2.7 Определение числа зубьев шестерни и колеса |

||||||||

Число зубьев шестерни |

|

|||||||

z = |

z∑ |

|

≥ z |

, |

(29) |

|||

(u +1) |

||||||||

1 |

1min |

|

|

|||||

где z1min |

1 |

|

|

|

|

|

|

|

– минимальное число зубьев шестерни: для прямозу- |

||||||||

|

бых колес |

z1min =17 ; |

для косозубых и шевронных |

|||||

|

z |

=17 cos3 β . |

|

|||||

|

1min |

|

|

|

|

|||

Значение z1 округляют в ближайшую сторону до целого. |

||||||||

Число зубьев колеса |

|

|

||||||

z2 = z∑ − z1 . |

|

(30) |

||||||

2.8 Определение фактического передаточного числа

Фактическое передаточное число:

uф = z2 . (31) z1

Отклонение от заданного передаточного числа

15

∆u = |

|

uф −u1 |

100 ≤ 4% . |

(32) |

|

|

|||

|

u |

|||

|

|

|

|

|

|

1 |

|

|

|

При невыполнении условия (32) необходимо выполнить перерасчет, увеличивая значение аw, полученное из формулы (22), согласно приложению В.

2.9 Определение геометрических размеров колес

|

Размеры колес показаны на рисунке 2. |

|

|||||||

|

Делительные диаметры (мм) |

|

|

||||||

– |

шестерни |

d1 |

= |

z1 m |

, |

|

(33) |

||

|

|

||||||||

|

|

|

|

|

|

cos β |

|

|

|

– |

колеса |

|

d2 |

= 2 aw − d1 . |

|

(34) |

|||

|

Точность вычисления до третьего знака после запятой. |

||||||||

|

Диаметры окружностей вершин зубьев (мм) |

|

|||||||

– |

шестерни |

da1 = d1 + 2 m , |

|

(35) |

|||||

– |

колеса |

|

da2 = d2 +2 m. |

|

(36) |

||||

|

Диаметры окружностей впадин зубьев (мм) |

|

|||||||

– |

шестерни |

d f 1 = d1 −2,5 m, |

|

(37) |

|||||

– |

колеса |

|

d f 2 = d2 −2,5 m . |

|

(38) |

||||

|

Ширину шестерни b1 (мм) принимают по соотношению b1/b2, |

||||||||

где b2 – ширина колеса (таблица 5). |

|

|

|||||||

Таблица 5 – Вычисление ширины шестерни |

|

||||||||

|

При b2 |

до 30 |

|

|

св. 30 до 50 |

св. 50 до 80 |

св. 80 до 100 |

||

|

b1/b2 |

1,1 |

|

|

1,08 |

1,06 |

1,05 |

||

b

da

d

df

Рисунок 2 – Размеры колес

16

3 Проектный расчет валов цилиндрической зубчатой передачи

3.1 Выбор материалов

Для большинства редукторов общего назначения рекомендуется принимать для вала-шестерни цилиндрической зубчатой передачи термически обработанную сталь 40Х, вала колеса – сталь 45. Механические характеристики представлены в таблице 6.

Таблица 6 – Допускаемые напряжения для валов и вращающихся осей

Марка |

Твёрдость |

Механические характеристики, |

H |

|

||||

мм2 |

|

|||||||

НВ, не |

|

|

|

|

|

|

||

стали |

ниже |

σВ |

σТ |

τТ |

σ−1 |

τ−1 |

|

|

|

|

|||||||

40Х |

270 |

900 |

750 |

450 |

410 |

240 |

|

|

45 |

240 |

800 |

550 |

300 |

350 |

210 |

|

|

При определении диаметров выступающих концов ведущего и ведомого валов допускаемое напряжение при кручении можно принимать в пределах [τ]k = 20...25МПа. Рекомендуется принимать сред-

нее значение [τ]k =22,5МПа.

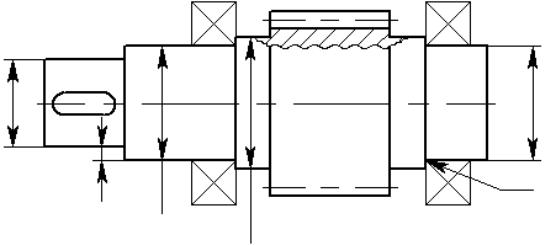

3.2 Определение диаметров ведущего вала и подбор подшипников

d1

t |

п1 |

|

d |

dп1

r

d б 1п

d1 – диаметр выступающего конца вала; dn1 – диаметр вала под подшипник; dбn1 – диаметр буртика для упора подшипника; t – высота буртика; r – радиус галтели фаски

Рисунок 3 – Эскиз ведущего вала

17

Диаметр выступающего конца вала рассчитывается на чистое кручение по пониженному допускаемому напряжению без учета влияния изгиба

d1 |

≥ 3 |

T1 |

, |

(39) |

||

0,2 |

[τ]k |

|||||

|

|

|

|

|||

где Т1 – крутящий момент на ведущем валу (Н·мм) (см. п.1.9). Полученный диаметр округляется до ближайшего большего зна-

чения по приложению В. |

|

Диаметр вала под подшипник принимают |

|

dп1 = d1 + 2 t , |

(40) |

где t – высота буртика определяется в зависимости от диаметра d1 по приложению Г.

Полученный результат округляется до ближайшего большего стандартного значения из ряда чисел для внутренних диаметров под-

шипников качения: 17; 20; 25; 30; 35; 40; 45; 50; 55; 60; 65; 70; 80; 90.

При проектировочном расчете диаметр буртиков для упора

подшипников определяют по соотношению |

|

dбп1 = dп1 +3,2 r , |

(41) |

где r – радиус галтели вала (приложение Г).

Полученный диаметр округляется по приложению В до ближайшего значения.

Для опор выбирают тип подшипников. При выборе подшипников для редукторов с прямоили косозубыми колесами целесообразно рассматривать возможность применения радиальных однорядных шарикоподшипников средней серии (тип 300). В редукторах с шевронными колесами целесообразно применять роликоподшипники средней серии без буртиков на наружном кольце (тип 2000).

Предварительный подбор подшипника осуществляется по диаметру dп1 согласно приложениям Д и Е. После подбора подшипника

заполняется таблица 7.

Таблица 7 – Техническая характеристика подшипников

Обозначение |

Внутренний |

Наружный |

Ширина |

Динамическая |

Статическая |

подшипника |

диаметр |

диаметр |

подшипника |

грузо- |

грузо- |

|

dn, мм |

D, мм |

В, мм |

подъемность |

подъемность |

|

|

|

|

С, кН |

С0, кН |

|

|

|

|

|

|

18

3.3 Определение диаметров ведомого вала и подбор подшипников

|

|

|

|

t |

|

|

k |

п2 |

|

|

бп2 |

d |

|

|

бк |

п2 |

d |

2 |

|

d d d |

|

d |

||

f

d2 – диаметр выступающего конца вала; dn2 – диаметр вала под подшипник; dбn2 – диаметр буртика для упора подшипника; t – высота буртика; dk – диаметр вала посадочного места колеса; dбk – диаметр буртика для упора колеса; f – размер фаски колеса

Рисунок 4 – Эскиз ведомого вала

Диаметр выступающего конца вала рассчитывается на чистое кручение по пониженному допускаемому напряжению без учета влияния изгиба

d2 |

≥3 |

T2 |

, |

(42) |

||

0,2 |

[τ]k |

|||||

|

|

|

|

|||

где Т2 – крутящий момент на ведомом валу (Н·мм) (см. п.1.9). Полученный диаметр округляется до ближайшего большего зна-

чения по приложению В. |

|

Диаметр вала под подшипник принимают |

|

dп2 = d2 + 2 t , |

(43) |

где t – высота буртика определяется в зависимости от диаметра d2 по приложению Г.

Полученный результат округляется до ближайшего большего стандартного значения из ряда чисел для внутренних диаметров под-

шипников качения: 17; 20; 25; 30; 35; 40; 45; 50; 55; 60; 65; 70; 80; 90.

При проектировочном расчете диаметр буртиков для упора

подшипников определяется по соотношению |

|

dбп2 = dп2 +3,2 r |

(44) |

19

где r – радиус галтели вала (приложение Г).

Полученный диаметр округляется по приложению В до ближайшего значения.

Диаметр вала посадочного места колеса определяется по форму-

ле |

|

dk 2 = dп2 +(5...7) |

(45) |

и округляется по приложению В до ближайшего значения.

Диаметр буртика для упора колеса определяется по соотноше-

нию

dбк2 ≥ dk 2 +3 f , |

(46) |

где f – размер фаски колеса (приложение Г).

Полученный диаметр округляется по приложению В до ближайшего значения.

Выбор типа подшипников для ведомого вала производится по рекомендациям, приведенным в п.3.2. Установив тип подшипника, результаты следует занести в таблицу 5.

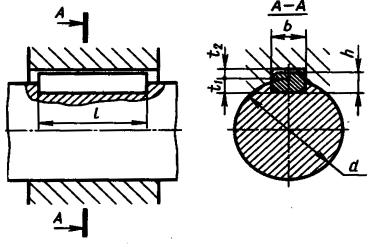

4 Выбор шпонок

Для передачи вращающего момента чаще всего применяют призматические шпонки (ГОСТ 23360-78), которые имеют прямоугольное сечение (рисунок 5).

d – диаметр вала; b – ширина шпонки; h – высота шпонки; l – рабочая длина шпонки; t1 – глубина врезания шпонки в паз вала; t2 – глубина врезания шпонки в ступицу

Рисунок 5 – Шпоночное соединение

20