ref_teplotekh

.docxФедеральное агентство образования Российской Федерации

Государственное образовательное учреждение

Высшего профессионального образования

“Сибирский государственный индустриальный университет”

Кафедра теплоэнергетики и экологии

Конструкции современных тарельчатых и барабанных окомкователей для производства окатышей

Выполнили: ст. группы ММ-121

Матинин И В.

Горемыкин Е. И.

Проверил: к.т.н., Доцент Павловец В. М.

Новокузнецк 2014

Введение

В металлургии пользуются термином “окомкование”, в производстве удобрений и строительных материалов — “грануляция”. По смыслу первый термин представляется нам шире второго, более конкретного по содержанию, поскольку гранулы в представлении многих — это сфероидные образования. Поэтому предлагается считать грануляцией процесс окомкования, продукт которого получают в форме, близкой к сферической.

Известно значительное количество способов агрегирования дисперсных материалов, однако наиболее распространенным из них является метод грануляции скатыванием. В частности, производство железорудных окатышей в стране, осуществляемое подобным образом, исчисляется десятками миллионов тонн в год. От прочих способов окатывание на вращающихся поверхностях отличается высокими показателями по продуктивности и экономичности. Для его осуществления обычно применяют один из двух типов устройств грануляторов — барабанный или тарельчатый. Отличаясь конструктивно, оба упомянутых устройства работают по одному принципу и имеют практически одинаковую подготовку шихты перед грануляцией. Технология окомкования на них включает в себя следующие операции: подготовка компонентов и их дозирование, смешение и увлажнение смеси, получение гранулированного продукта; упрочнение гранул термически или гидратационно; отгрузка и складирование.

Использование тарельчатого гранулятора в сравнении с барабанным снижает продуктивность процесса, но обеспечивает получение гранул необходимого размера и более прочных. Однако тарельчатые грануляторы металлоемки, громоздки и более сложны по конструкции, чем барабанные.

В процессе грануляции увлажненный до рыхло-сыпучего состояния материал при участии физических явлений, возникающих на разделе жидкой и твердой фаз, агрегируется в рыхлые комочки. Последние, благодаря взаимному воздействию, а также центробежным силам, уплотняются и теряют избыточную воду, образующую пленку на поверхности гранулы, которая, в свою очередь, адсорбирует порцию шихты и таким образом наращивает свой объем. По указанной причине гранулы имеют в разрезе четко выраженную слоистую структуру. При окомковании на тарели укрупнение гранул сопровождается их перемещением в поверхностные горизонты. При достижении “критического” размера гранулы, вытесняемые шихтой, постоянно поступающей на тарель, пересыпаются через ее борт и поступают на упрочнение. Обычно прочность сырцовых гранул составляет 1—5 Н. Она обеспечивается главным образом за счет склеивания твердых частиц шихты водными пленками и теряется при высушивании. В случае высокой дисперсности материала высушенные гранулы способны сохранять достаточно высокую прочность, причиной которой являются так называемые “контактно-конденсационные” силы межмолекулярного притяжения, уровень которых пропорционален дисперсности шихты. Производительность процесса, наряду с физико-химическими характеристиками материала и его дисперсностью, определяется также конструкцией гранулятора и режимом его работы.

Барабанные окомкователи тарельчатые и чашевые для производства окатышей

По своему устройству барабанный гранулятор аналогичен барабанным сушилкам, широко применяемым в различных отраслях промышленности. Это — наклонная труба с установленными внутри скребками и форсунками для распыления воды. При вращении барабана материал, окомковываясь, перемещается от высокого загрузочного конца в сторону низкого разгрузочного. Недостатком данных устройств считается полифракционный состав продукта, поэтому при производстве рудных окатышей они обычно доукомплектовываются грохотами, которые позволяют выделить нужную монофракцию, а мелкая, некондиционная фракция возвращается на укрупнение. При окомковании отходов на складирование, в случае когда нет необходимости добиваться максимальной вместимости хранилища, использование барабанного гранулятора будет вполне оправданным. Кроме упомянутых, существует еще ряд конструкций гранулирующих устройств.

На современных фабриках производство сырых окатышей ведется в барабанных окомкователях, тарельчатых (или чашевых) типов. Барабанные окомкователи для производства окатышей представляют собой цилиндрический барабан с гладкой внутренней поверхностью, который устанавливают под углом к горизонту (до 8—9°), вращающийся на катках (частота вращения 7—11 мин-1)

Зародыши окатышей при движении в барабане под действием силы тяжести и центробежной силы прижимаются к поверхности барабана. При этом на них накатывается слой концентрата мелкой фракции. Размеры промышленных барабанных окомкователей достаточно велики: диаметр 3 м и более, длина до 14 м. Производительность таких окомкователей по сырым окатышам составляет более 90—100 т/ч. За барабаном устанавливают механический грохот, отсеивающий окатыши мелкой фракции (как правило, <6—8 мм). Иногда грохот совмещают с барабанным окомкователем в его разгрузочной части. Мелкая фракция, или циркуляционная нагрузка, составляющая 150—400% (по отношению к кондиционной фракции окатышей), специальным транспортером возвращается в загрузочное отверстие барабана. Использование циркуляционной нагрузки имеет большое значение для окомкования, так как в барабан подается большое количество зародышей (мелких окатышей), служащих центрами окомкования. Этим обеспечивается высокая стабильность работы барабанных окомкователей, что является их несомненным преимуществом. Для равномерной выгрузки материала из барабана в его разгрузочной части имеются специальные спиралевидные вырезы. Предохранение внутренней поверхности барабана от абразивного воздействия комкуемым материалом и обеспечение условий для его перекатывания осуществляются гарнисажем (футеровкой), т. е. защитным слоем изт этого же материала. Нормальный ход окомкования обеспечивается при оптимальном слое гарнисажа барабанных окомкователей. Обрушение гарнисажа приводит к повышенному выходу некондиционных фракций. Для контроля толщины гарнисажа предусмотрены специальные очистные устройства (ножи), которые, кроме того, служат для создания на поверхности гарнисажа определенной шероховатости, улучшающей качество окомкования. Чашевые, или тарельчатые, барабанные окомкователи для производства окатышей представляют собой наклонно установленный (под углом 45—60°) диск с бортом. Исходная шихта, загружаемая во вращающуюся чашу, заклинивается между бортом и днищем и поднимается на некоторую высоту. Скатываясь по наклонному днищу, зародыши накатывают на себя слой тонкого концентрата, превращаясь в частицы шарообразной формы. Учитывая, что частицы больших размера и массы при вращении тарели могут подниматься на большую высоту по борту, высота борта регулирует конечный размер сырых окатышей.

Тарельчатые грануляторы для производства окатышей

Барабанный гранулятор принципиально не отличается от окомкователя агломерационной шихты. В отличие от барабанного рабочий орган чашевого гранулятора представляет собой наклоненную к горизонту под углом 45 – 55 градусов чашу с плоским днищем, которая вращается вокруг своей оси.

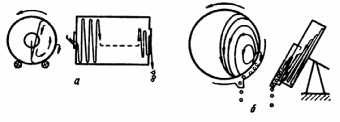

Схемы процессов образования окатышей в барабанном (а) и чашевом (б) грануляторах

Во вращающийся барабан (чашу) непрерывно подается шихта, которая в присутствии распыленной воды окомковывается, превращаясь в круглые

тела – окатыши. По мере перемещения в барабане (чаше) окатыши увеличиваются в диаметре, выходят из барабана через разгрузочное отверстие (пересыпаются через борт чаши) в разгрузочный латок и из него поступают на ленточный конвейер.

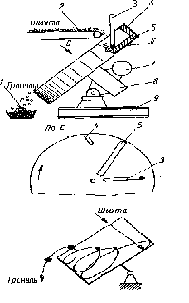

Схема устройства и работы тарельчатого гранулятора:

1 — транспортер гранул: 2 — транспортер подачи шихты, 3 — водопровод с форсунками, 4 — бортовой скребок, 5 — донный скребок; 6 — тарель. 7 — привод вращения тарели; 8 — механизм регулирования угла наклона тарели, 9 — опорная рама

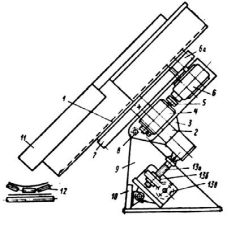

Механизмы вращения и наклона чаши чашевого гранулятора, который состоит из чаши, привода, опоры, рамы, механизмов вращения, наклона и очистки.

Механизмы вращения и наклона чаши чашевого гранулятора:

1 – чаша; 2 – вращающаяся ось; 3 – опора; 4 – электродвигатель постоянного тока; 5 – муфта; 6 – коническо-цилиндрический редуктор; 6а – шестерня;

7 – зубчатый венец; 8 – валики; 9 – две стойки; 10 – поперечная балка;

11 – лоток; 12 – конвейер; 13 а – тяга-винт; 13 б – тяга винтовая пара;

13 в – червячная передача.

Чаша 1 сварной конструкции выполнена для удобства транспортировки из двух половин, соединенных между собой болтами. Опора 3 представляет собой жесткую сварную раму со смонтированной в ней на подшипниках качения вращающейся осью 2, на верхнем коническом хвостовике которой неподвижно закреплена чаша 1. Осевые усилия воспринимают установленные в нижней части рамы упорные подшипники.

Привод вращения чаши, смонтированной на опоре 3, состоит из электродвигателя 4 постоянного тока, муфты 5, коническо-цилиндрического редуктора 6 и тахогенератора, связанного с валом электродвигателя кинематической зубчатой передачей. На выходном валу редуктора расположена шестерня 6а, находящаяся в зацеплении с зубчатым венцом 7, который закреплен на чаше и вращает ее при включении электродвигателя. Опора 3 валиками 8 шарнирно закреплена на раме, состоящей из двух стоек 9, которые жестко соединены между собой поперечной балкой 10.

Механизм наклона чаши состоит из тяги-винта 13а, связывающего между собой балку 10 и часть опоры 3, к которым шарнирно прикреплены тяги винтовой пары 13б и червячной передачи 13в. При вращении вала червяка вручную винт, связанный гайкой с червячным колесом, совершает поступательное движение, изменяя угол наклона чаши.

Внутреннюю поверхность борта и днища чаши очищают от налипшего материала механизмом очистки, состоящим из бокового и шести регулируемых радиальных ножей.

Увлажнение поступающей в чашу шихты производят форсунками с индивидуальными трубопроводами, выполненными в виде гибких шлангов с вентилями для регулирования расхода воды.

Из чаши готовые окатыши выгружают на конвейер 12 при помощи лотка 11, прикрепленного к каркасу. Мощность двигателя вращения чаши 95 кВт. Скорость вращения чаши 6 – 9 об/мин. Производительность гранулятора 30-40 т/ч.

Окатыши обжигают на конвейерных обжиговых машинах, в агрегатах решетка – трубчатая печь либо в шахтных печах. Шахтные печи начали получать промышленное применение только в последние годы.

Для получения необходимого размера гранул подбирают соответствующий режим работы гранулятора. Чаще всего варьируют угол наклона тарели, места подачи шихты на нее, точки доувлажнения шихты, положения скребков на тарели. Получение продукта монофракционного состава важно для увеличения удельной вместимости массива, т. к. в этом случае объем пустот в слое в сравнении с полифракционным уменьшается на 10—15 %. Соответственно возрастает уровень использования площади хранилища. По нашему мнению, целесообразно получать на складирование гранулы размером 10—15 мм, т. к. в этом случае, с одной стороны, сохраняется высокой производительность процесса, с другой — при транспортировании и утилизации без особых затруднений возможно использовать оборудование, обычно применяемое в технологии получения заполнителей для щебня и гравия, имеющих примерно те же размеры.

Диаметр тарели современных промышленных тарельчатых грануляторов составляет 5—7 м. Их удельная производительность зависит от свойств шихты и достигает 90 т/ч. Тарельчатые грануляторы, уступая барабанным в производительности и стабильности, обеспечивают получение более равномерных по крупности окатышей, допускают возможность регулирования и оперативной перестройки режима работ. Для тарельчатых грануляторов, как и для барабанных, важное значение имеют сохранение качественного слоя гарнисажа, правильный выбор угла наклона, скорости вращения чаши и влажности материала. Механическая прочность сырых окатышей должна быть достаточной, чтобы не произошло их разрушение при транспортировке к обжиговым агрегатам. До настоящего времени нет обоснованной методики определения величины сил сцепления в сыром окатыше. Обычно статические и динамические нагрузки моделируют испытаниями соответственно на раздавливание и сбрасывание. Испытание на раздавливание проводят путем сжатия окатыша с целью определения усилия, при котором окатыши деформируются или разрушаются. Минимальное сопротивление раздавливанию одного окатыша должно составлять 45—55 Н для окатышей диаметром 25 мм и 9 Н для окатышей диаметром 9,5 м

При испытании на сбрасывание важно правильно выбрать высоту. В соответствии с реальными уровнями высот транспортеров при перегрузке высота сбрасывания должна быть не менее 300 мм. В России сырые окатыши должны выдерживать без разрушения не менее 15 сбрасываний с высоты 300 мм. В США стандартная высота для испытаний на сбрасывание (5 раз) составляет 457 мм.

Список использованной литературы

1.Сборник технологических инструкций по выплавке стали в основных дуговых печах

2. Воскобойников В.Г. и др. Общая металлургия - 6-изд., перераб. и доп. - М.: ИКЦ «Академкнига», 2005 - 768 с.

3. Вегман Е.Ф и др. Металлургия чугуна. – Москва: - 3-изд., переработанное и дополненное. - М.: ИКЦ «Академкнига», 2004 - 774 с.

4. Поволоцкий Д.Я., Рощин В.Е., Рысс М.А. и др. Электрометаллургия стали и ферросплавов. - М.: Металлургия, 1974.- 551с.

5. Якушев А.М. Проектирование сталеплавильных и доменных цехов. - М.: Металлургия, 1984. — 216 с.

6. Кудрин В. А. Теория и технология производства стали: Учебник для вузов. — М.: «Мир», ООО «Издательство ACT», 2003.— 528с.