- •Лекция 1 Геотехнология строительная

- •Объекты изучения строительной геотехнологии

- •Нормативные документы и Проектные организации строительства угольных шахт

- •Государственный комитет российской федерации

- •По управлению государственным имуществом

- •Распоряжение

- •От 9 июня 1993 г. N 994-р

- •38 Процентов акций которых закрепляется

- •38 Процентов акций которых закрепляется

- •Лекция 2. Основные сведения о проектировании шахт

- •2.1. Понятие проекта и проектирования

- •2.2. Технико-экономическое обоснование

- •2.3. Выбор строительной площадки

- •2.4. Задание на проектирование

- •2.5. Геологическая оценка месторождения

- •2.6. Рабочий проект строительства шахты

- •Лекция 3. Организация строительства.

- •Раздел 9. Организация строительства.

- •2.7. Проектирование вертикальных стволов

- •2.8. Основные периоды строительства горного предприятия

- •Лекция 7. Горные машины и оборудование для строительства стволов

- •Оборудование для крепления стволов монолитным бетоном и железобетоном

- •Основные направления при выборе схем

Основные направления при выборе схем

И ПОСЛЕДОВАТЕЛЬНОСТИ УГЛУБКИ СТВОЛОВ •

На шахтах, где предусматривается подготовка нового горизонта с углубкой действующих стволов, выбор схем и последовательности углубки стволов имеет первостепенное значение на сокращение общих сроков подготовки горизонтов и стоимости рлоот. При этом необходимо учитывать: назначение углубляемого ствола при эксплуатации и подготовке нового горизонта; сю сечение; величину шага углубки; приток воды; крепость пересекаемых пород; расположение стационарных сосудов в сечении ствола и их загрузку для эксплуатационных нужд; наличие свободной площади для размещения бадьевого подъема и другого проходческого оборудования для углубки; возможность размещения временной подъемной машины бадьевого подъема на поверхности, а также использования постоянной подъемной машины для целей углубки; выполнение минимального объема работ по проведению вспомогательных выработок; сокращение затрат и сроков подготовительных работ.

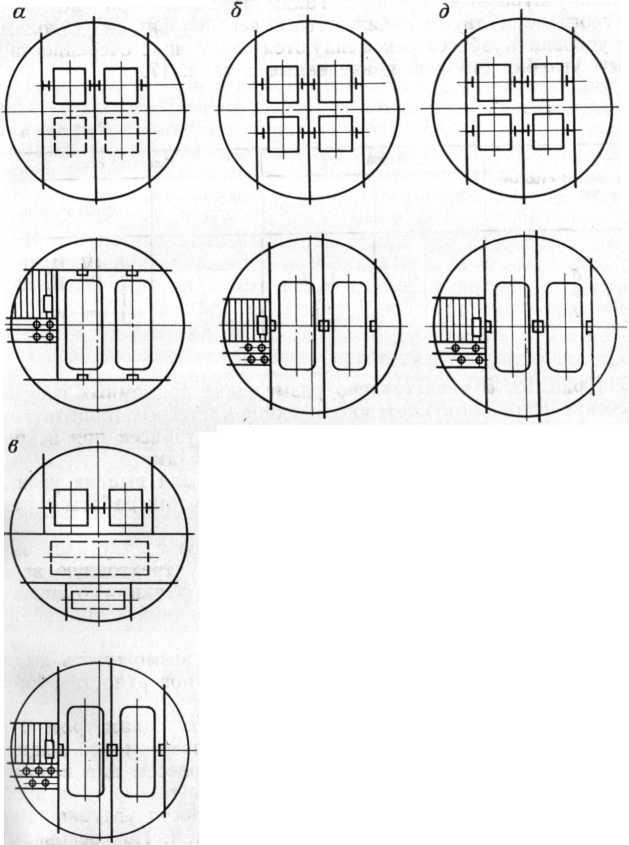

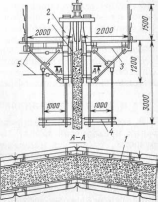

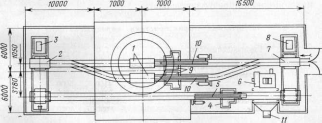

На рис. 59 представлены наиболее типичные сочетания скиповых, клетевых и скипо-клетевых стволов действующих шахт Кузбасса при вскрытии двумя (а, б, в, г) и тремя (д) сближенными стволами [2].

При вскрытии шахтного поля двумя вертикальными стволами наиболее целесообразно вначале углубить скиповой ствол, Углубку скипового ствола необходимо выполнять по наиболее эффективной схеме I с выдачей породы на поверхность и размещением бадьевого подъема в свободной или освобожденной половине сечения ствола.

Во всех случаях необходимо стремиться к использованию постоянных подъемной машины и проводников для направления движения бадей.

В скиповых стволах некоторых шахт Кузбасса выдачу угля выполняют одновременно двумя скиповыми подъемами с разных горизонтов (рис. 59, а, б). В этом случае возможна временная передача постоянной подъемной установки скипового подъема верхнего горизонта для углубки ствола, как было сделано при углубке скиповых стволов шахт «Центральная», «Тай- бинская», «Прокопьевская», «Северный Маганак» и др. Уголь при этом с верхнего горизонта на нижний перепускался по гезенку. В том случае, когда скиповой подъем верхнего горизонта нельзя предоставить для целей углубки, она осуществляется по схеме II с выдачей породы на рабочий горизонт.

Для шахт с типовой поверхностью (см. рис. 59, г) углубку скипового ствола можно выполнять с использованием постоянной подъемной машины односкипового породного подъема и приемных устройств на поверхности. Функции односкипового подъема по выдаче породы возможно передать на двухклетевой подъем клетевого ствола или угольный скиповой подъем.

Углубку клетевых стволов при вскрытии шахтного поля двумя стволами возможно выполнять по схеме I с выдачей породы на поверхность.

Однако только при углубке клетевого ствола по проекту типовой поверхности шахты со сблокированной поверхностью (рис. 59, г) можно

смонтировать однобадьевой подъем, не нарушая режима работы стационарного двухклетевого подъема.

Во всех остальных случаях для размещения бадьевого подъема с выдачей породы на поверхность необходимо клетевой ствол временно предоставлять для углубки, а функции клетевого подъема по спуску-подъему людей и выдаче породы временно переключать на другие подъемы шахты.

При наличии двух стволов на промплощадке шахты временная передача клетевого ствола для работ по углубке с выдачей породы на поверхность хотя и связана с некоторыми трудностями для эксплуатации шахт, но не приводит к снижению добычи угля и полностью себя оправдывает, так как объемы подготовительных работ для углубки значительно сокращаются, стоимости их выполнения снижается, а скорость углубки увеличивается. В том случае, если функции клетевого подъема нельзя временно переключить на другие подъемы шахты, углубку клетевого ствола выполняют по схеме IV с выдачей породы от углубки через скиповой ствол или по схеме II с выдачей породы на рабочий горизонт. Только в крайнем случае, при полном отсутствии свободного места в сечении клетевого ствола и в сопряжении с горизонтом для размещения бадьевого подъема углубку выполняют по схеме III с выдачей породы на специальный углубочный горизонт. Таким образом, при вскрытии шахтного поля двумя сближенными вертикальными стволами для условий Кузбасса рекомендуются следующие очередности и схемы углубки стволов.

На рис. представлено размещение подъемных сосудов в сечении скипового, клетевого и скипо-клетевого (породоуглубочного) стволов, характерных для шахт Кузбасса при вскрытии шахтного поля тремя сближенными стволами.

Скиповой ствол диаметром 6 м служит для выдачи угля и «борудуетя одной или двумя парами скипов для работы с разных горизонтов.

Клетевой ствол диаметром 7 м оборудуют двухклетевым подъемом с двухэтажными клетями на одну трехтонную вагонетку в этаже и выполняет вспомогательные функции по спуску- подъему людей, спуску материалов, оборудования и применяют для подачи свежего воздуха в шахту.

В некоторых случаях предусматривается возможность выдачи породы клетевым подъемом, для чего на поверхности оборудуют опрокидыватель.

Скипо-клетевой (породоуглубочный) ствол диаметром 6 м оборудуют односкиповым подъемом с противовесом для выдачи породы и одноклетевым подъемом с противовесом для вспомогательных функций и углубочных работ. Для такого типа шахт рекомендуются два варианта последовательности углубки стволов и применения наиболее экономичных схем. По основному варианту скипо-клетевой (породоуглубочный) ствол полностью передается для подготовки нового горизонта и первым углубляется с выдачей породы на поверхность и использованием постоянных одноклетевого и односкипового подъемов. Выдача породы с рабочего горизонта переключается с односкипового подъема породоуглубочного ствола на двухклетевой подъем клетевого ствола.

После окончания углубки ствола, разработки сопряжения с горизонтом и приствольных камер в зумпфовой части ствола оборудуют одноклетевой и односкиповой постоянные подъемы для обслуживания работ по проведению выработок на подготовляемом горизонте.

Вторым углубляется скиповой ствол по схеме I.

При выдаче угля с первого горизонта одна пара скипов не оборудуется, и половина сечения используется для размещения бадьевого подъема. При одновременной работе двух пар скипов с разных горизонтов скиповой подъем верхнего горизонта передается для углубки, а уголь, добываемый на верхнем горизонте, перепускается на нижний и выдается второй парой скипов (шахты «Центральная», «Тайбинская» и др.).

В том случае, если в сечении ствола нет свободного места для размещения бадьевого подъема и нельзя использовать для этих целей один из действующих скиповых подъемов, рекомендуется углублять ствол по схемам II и IV, как было выполнено на шахте «Коксовая».

К углубке клетевого ствола приступают в последнюю очередь, после выполнения основного объема горнопроходческих работ на подготовляемом горизонте. Ствол углубляют по схеме I с использованием постоянной подъемной машины. На период углубки ствола функции двухклетевого подъема па спуску-подъему людей, спуску материалов и оборудования выполняются одноклетевым подъемом породоуглубочного ствола, который обслуживает два горизонта. Выдачу породы с рабочего горизонта выполняют односкиповым подъемом породоуглубочного ствола или одним из скиповых подъемов скипового ствола. Такая очередность углубки стволов с применением схемы I была выполнена при подготовке новых горизонтов шахт «Центральная», «Зиминка», им. Калинина, «Тырганская», «Прокопь- евская» и др.

По второму варианту первым углубляют клетевой ствол по схеме I с использованием постоянной подъемной машины, функции которого по спуску-подъему людей, спуску материалов и оборудования выполняет одноклетевой подъем породоуглубочного ствола. После углубки клетевого ствола оборудуется постоянный клетевой подъем и выполняются работы по подготовке нового горизонта.

Вторым углубляется скиповой ствол по схеме I с оборудованием бадьевого подъема в свободной половине ствола.

После того как на горизонте выполнены основные горные работы, углубляют породоуглубочный ствол по схеме I через отделение одноклетевого подъема.

нокаменская» и др. Таким образом, проходка нового ствола на промплощадке создает условия для углубки действующих стволов по наиболее экономичной схеме I с использованием постоянных подъемных машин, копров и армировки

На период углубки породоуглубочного ствола клетевой подъем обслуживает два горизонта по спуску-подъему людей, спуску материалов, оборудования и частичной выдачей породы с подготовляемого горизонта.

По такому варианту была дважды выполнена подготовка горизонтов + 150 и +50 м на шахте «Тайбинская» с углубкой всех стволов по схеме I с использованием постоянных подъемов.

При вскрытии шахтного поля тремя сближенными стволами рекомендуются следующие очередности и схемы углубки.

В каждом конкретном случае подготовки новых горизонтов такого типа шахт первым целесообразно углублять тот ствол, с которого будут выполнять работы по проведению горизонтальных выработок на подготовляемом горизонте.

В проектах реконструкции и углубки шахт во многих случаях при наличии двух стволов на промплощадке для различных целей предусматривается проходка нового скипового, клетевого или скипо-клетевого стволов в непосредственной близости от действующих стволов шахты. Так, в Кузбассе, при реконструкции шахт «Чертинская», «Суртаиха», «Байдаевская» предусматривалась проходка нового клетевого ствола; шахт «Октябрьская», им. Кирова, «Краснокаменская», «Березовская», «Коксовая» — нового скипового ствола; шахт «Ноградская», им. Калинина — нового скипо-клетевого ствола. При углубке на таких шахтах наиболее целесообразно вскрытие нового горизонта начинать с проходки нового ствола. После окончания проходки и армирования ствола его оборудуют постоянными подъемными сосудами

Для углубки действующих стволов по наиболее экономичной схеме с выдачей породы на поверхность и использованием постоянного подъема один из стволов полностью передается для целей углубки, а его функции переключаются на вновь пройденный ствол.

Если пройденный новый ствол является скиповым, первым углубляется действующий скиповой ствол, если — клетевым или скипо-клетевым, первым углубляется клетевой ствол.

Рисунок. Поперечные сечения стволов действующих шахт в Кузбассе при вскрытии шахтного поля двумя (а, б, в, г) и тремя (д) сближенными стволами

Лекция 11. Поверхностное строительство угольных шахт

.

Строительство башенных копров

Надшахтные башенные копры получили широкое распространение в угольной промышленности. Башенные копры представляют собой сооружения, в которых совмещаются функции копров, зданий подъемных машин и отдельных узлов технологических комплексов поверхности шахт.

В практике шахтного строительства башенные копры условно делятся на следующие типы: монолитные железобетонные; сборные крупнопанельные; с железобетонным сборным каркасом; с металлическим каркасом. Наиболее распространены монолитные железобетонные копры, возводимые в скользящей опалубке. Южгипрошахт разработал технические решения унифицированных узлов технологических схем и объемно-конструктивные схемы башенных копров прямоугольного сечения из монолитного железобетона.

Опыт строительства башенных копров широко освещен в отечественной литературе, однако в последние годы внедрены отдельные новые технические решения в технологии строительства башенных копров. Так, в 1977 г. на шахте им. 50-летия Октябрьской революции п/о Карагандауголь был возведен башенный копер скипового подъема с использованием крупноблочной скользящей опалубки. Копер представляет собой прямоугольную башню высотой 112,5 м с размерами по осям 18X24 м, разделенную в плане двумя поперечными и двумя продольными стенами на девять ячеек (проект Южгипрошахта). Размеры ячеек по осям 5x8 и 8X8 м. Основанием башенного копра является монолитная железобетонная плита толщиной 2 м, отметка подошвы плнты—12,0 м. Толщина внутренних стен башенного копра 300 мм, наружных — 400 мм.

В наружных стенах предусмотрен утеплитель — пенобетонные блоки толщиной 100 мм. Внутренние стены башенного копра заканчиваются на отметках 83,65 м и 92,05 м (отметки перекрытий машинного зала). Выше этих отметок возводятся только наружные стены с пилястрами для устройства подкрановых путей мостового крана и установки ферм покрытия.

Для возведения башенного копра КузНИИшахтострой разработал и внедрил новые конструктивные и технологические решения по установке башенного крана на фундаментной плите, раскреплению домкратных стержней при возведении стен машинного зала, выполнению арматурных и отделочных работ и контролю горизонтальности рабочего пола скользящей опалубки. Конструкция скользящей опалубки позволяет обеспечит равномерную загрузку домкратных рам и подъемного оборудования, монтаж и демонтаж опалубки укрупненными блоками, сохранение и регулировку конусности щитов. Щиты опалубки металлические из листовой стали толщиной 3 мм, каркас — из уголков. Столики домкратных рам для установки щитов опалубки выполнены с регулировочными винтами, что позволяет регулировать конусность щитов и отрыв их от бетона в процессе возведения.

Несущие конструкции рабочего пола выполнены из прокатных балок. Балки рабочего пола каждой ячейки копра связаны между собой обвязочной балкой, что обеспечивает равномерную загрузку домкратных рам.

Для подъема опалубки использовались 128 гидродомкратов ОГД-61 и полуавтоматическая насосно-распределительная станция. Масса металлоконструкций скользящей опалубки 60 т общая масса 80 т.

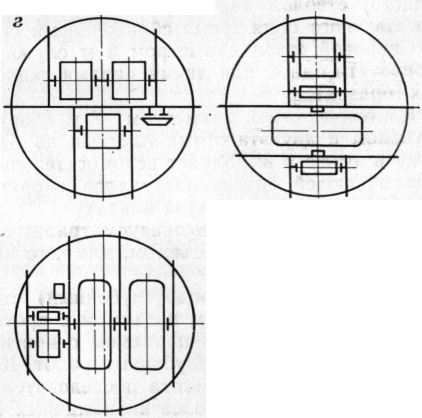

Возведение башенного копра выполняло Кировское шахтостроительное управление комбината Карагандашахтострой. Для подачи материалов использовали приставной башенный кран КБ-573^ Он был установлен в котловане до устройства фундаментной плиты на отм.-Ю м (рис. 115). Такое решение обеспечило применение одного башенного крана для выполнения всех работ по строительству башенного копра.

До начала обратной засыпки котлована башню крана оградили сборными железобетонными плитами до отм. ±0,00 м.

Возведение башенного копра выполняли в три смены. В первую и вторую смены устанавливали арматуру, закладные дета- ли, укладывали утеплитель и бетонировали стены башенного копра. В третью смену выполняли подготовительные работы: раскрепляли домкратные стержни, устраняли дефекты бетонирования и т. п.

Стены оштукатуривали и затирали в две смены. Для снижения трудоемкости штукатурных работ штукатурный агрегат устанавливали на подвесных подмостях скользящей опалубки в центральной ячейке башенного копра. Раствор от агрегата к месту работы подавали по гибким шлангам.

Стены башенного копра армировали вертикальными арматурными каркасами и двойной горизонтальной арматурой из отдельных стержней. Звено из семи сварщиков на строительной площадке в зоне действия башенного крана изготовляло арматурные каркасы. Их устанавливали с подмостей, расположенных выше рабочего пола опалубки, горизонтальную арматуру и закладные детали — с рабочего пола скользящей опалубки. Использование дополнительных подмостей для установки арматурных каркасов позволило освободить рабочий пол от складирования вертикальной арматуры, снизить трудоемкость арматурных работ и высвободить рабочих, находящихся на рабочем полу скользящей опалубки. Кроме того, дополнительные подмости служили направляющими при установке вертикальной арматуры. Это позволило увеличить высоту арматурных каркасов и снизить расход арматуры.

Отеплитель укладывали одновременно с бетонированием стен башенного копра. Бетонную смесь подавали башенным краном в бадьях вместимостью 2 м3.

При возведении башенного копра использовали новые конструктивные решения и технологию производства работ по раскреплению домкратных стержней в машинном зале. Для раскрепления домкратных стержней в местах пересечения внутрен- них^стен устанавливались металлические сквозные колонны из труб. На колонны выше рабочего пола скользящей опалубки устанавливали балки, к которым закреплялись домкратные стержни опалубки внутренних стен

Рисунок.

Схема сооружения башенного крана на

фундаментной плите

копра

После подъема опалубки до балок их переставляли в новое положение на высоту 4—5 м от рабочего пола. Это обеспечило работу дом- кратных стержней на растяжение, позволило полностью использовать грузоподъемность домкратов, исключить сварочные работы, работы по установке стоек для раскрепления стержней и сэкономить около 70 т металлоконструкций и домкратных стержней.

В процессе возведения башенного копра постоянно проводился геодезический контроль, который включал проверку положения опалубки по высотным отметкам, раз- метку проемов и закладных деталей, контроль горизонтальности рабочего пола скользящей опалубки, контроль вертикальности сооружения и круговых смещений опалубки. Для контроля горизонтальности рабочего пола опалубки использовали гидростатический нивелир с автоматической системой сигнализации. Световая сигнализация была выполнена в виде мнемосхемы сооружения. Датчики уровня устанавливали на домкратных рамах, соединенных между собой по принципу сообщающихся сосудов, заполненных водой. Точность контроля отклонений рабочего пола скользящей опалубки от горизонтали ±5 см. Отклонения копра от вертикали и круговые смещения скользящей опалубки контролировались прибором PZL через каждые 4 м подъема опалубки.

Применение гидростатического нивелира с автоматической системой сигнализации горизонтальности рабочего пола скользящей опалубки и зенит-прибора для контроля вертикальности позволили возвести башенный копер с высокой точностью. Максимальное отклонение его от вертикали составило 74 мм при допустимом — 100 мм.

Возведение башенного копра длилось 82 рабочих дня. За 246 рабочих смен было уложено 4758 м3 бетона, 728 т арматуры,. 930 м3 пенобетонных плит утеплителя. Трудоемкость возведения стен башенного копра составила 6880 чел.-дней, что в 1,6 раза ниже нормативной.

Рисунок. Схема раскрепления домкратных стержней в машинном зале башенного копра:

1 — стены копра; 2 — металлические колонны; 3 — спорные балки; 4 — домкратные стержни;

5 — связи по металлическим колоннам.

С использованием новых конструктивных и технологических решений были снижены трудоемкость возведения, расход материалов для раскрепления домкратных стержней, масса скользящей опалубки и достигнуто высокое качество работ. Экономический эффект при возведении башенного копра составил 74 тыс. руб.

Опыт возведения башенного копра в скользящей опалубке на шахте им. 50-летия Октябрьской революции позволяет сделать некоторые общие выводы и рекомендации по строительству башенных копров. Для снижения трудоемкости возведения и снижения расхода материалов рекомендуется: башенные копры в скользящей опалубке возводить с фундаментной плиты; башенный кран целесообразно устанавливать в котловане на фундаментной плите с ограждением башни крана; стены башенных копров армировать по возможности арматурными каркасами, изготавливаемыми на заводе; домкратные стержни при возведении стен машинного зала раскреплять трубчатыми колоннами и балками; с целью повышения качества геодезического контроля применять гидронивелир с автоматической системой сигнализации горизонтальности рабочего пола опалубки.

Для снижения трудоемкости возведения зданий и сооружений из монолитного железобетона и повышения производительности труда необходимо применять унифицированную скользящую опалубку и технологические схемы возведения, разработанные КузНИИшахтостроем и утвержденные Министерством угольной промышленности СССР.

Унифицированная конструкция скользящей опалубки (рис. 117) предусматривает многократное ее использование для сооружений различной конфигурации в плане, индустриальность ее изготовления, монтаж и демонтаж укрупненными блоками, обеспечение равномерной загрузки домкратных рам и подъемного оборудования, сохранение и регулировку конусности в процессе возведения. Опалубка состоит из следующих основных элементов; металлических и гибких унифицированных щитов, домкратных рам, рабочего пола и подвесных подмостей.

Рисунок. Унифицированная скользящая опалубка: 1-щиты; 2 -домкратная рама; 3 -кронштейны рабочего пола; 4 - подвесные подмости; 5 - радиальные тяги.

МОНТАЖ МЕТАЛЛИЧЕСКИХ НАДШАХТНЫХ КОПРОВ

В состав зданий и сооружений поверхностного комплекса горных предприятий входят специальные горнотехнические сооружения, такие, как надшахтные металлические копры. Монтаж копров является одним из сложных и трудоемких процессов при строительстве и реконструкции шахт. Копры обычно монтируют методом вертикального наращивания непосредственно над стволом или с последующей надвижкой в проектное положение. Метод вертикального наращивания получил широкое распространение в Кузбассе и особенно в Донбассе. Однако в настоящее время начали применяться наиболее эффективные методы монтажа копров. Этот метод горизонтальной сборки у устья ствола с последующим подъемом через шарнир с использованием монтажной мачты, стойки или портала.

Метод вертикального наращивания с последующей надвижкой обычно применяется при реконструкции действующих шахт, когда производится замена существующих копров и эти работы необходимо выполнить в стесненных условиях действующего предприятия, а также когда в стволе ведутся горнопроходческие работы с временного проходческого копра.

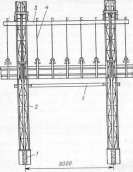

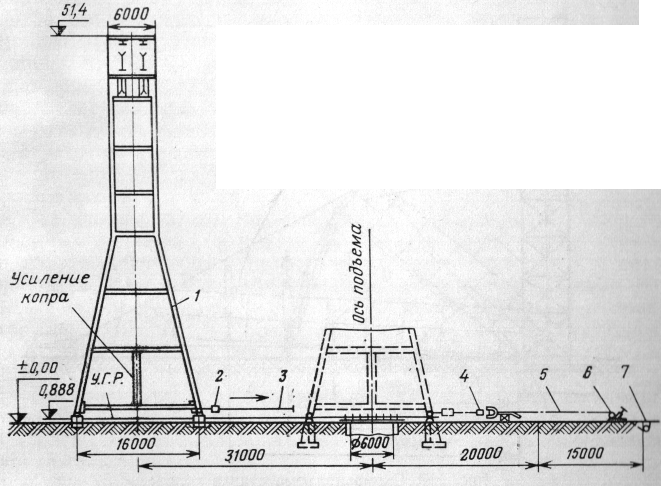

Рассмотрим этот метод на примере монтажа копра на скиповом стволе шахты «Комсомолец» в Кузбассе. Работы по монтажу копра вело управление № 3 специализированного треста Кузбассшахтостроймонтаж. Сборка копра велась методом вертикального наращивания укрупненными блоками на расстоянии 31 м от шейки ствола.

По окончании всех подготовительных работ и планировки площадки были уложены временные направляющие в две нитки по три спаренных рельса Р-43 под станок копра, а под укосину — в одну нитку. Направляющие укладывались по всей длине надвижки копра и укосины на шпалы и тщательно утрамбованную песчаногравийную подсыпку (рис. 118). Через ствол рельсовый путь укладывался на настил из балок выше головок анкерных бол - тов, предназначенных для крепления нового копра.

Предварительно была выполнена контрольная сборка копра в горизонтальном положении, после чего он был разобран на монтажные блоки массой 0,5-9 тонн.

Монтаж копра в вертикальном положении вели методом наращивания с помощью гусеничного крана МКГ-25, башенного крана КБ-160 и четырех электролебедок ЛП-5/500. Копер собирался полностью с лестницами, площадками и ограждениями.

Для предупреждения перекоса при надвижке конструкции копра были соответственно усилены трубами в виде связей. Надвижку копра выполняли с помощью двух лебедок ЛП-5/500, закрепленных за тридцатитонные якоря через блоки грузоподъемностью 40 т. После надвижки копер установили в проектное положение и подвели четыре гидродомкрата грузоподъемностью 50 т. Массу копра перенесли на гидродомкраты, демонтировали опорные ролики и башмаки с ног копра и направляющие, после чего опустили копер в проектное положение. Этот метод был также успешно применен на , монтаже копра пятого блока шахты «Распадская».

Использование метода надвижки значительно сокращает трудоемкость по сравнению с поэлементным и узловым монтажом и главное приводит к кратковременной остановке работы действующего ствола. Так, монтаж скипового копра на шахте «Комсомолец» был выполнен за 9 дней и при этом достигнут экономический эффект 42 тыс. руб. [46].

Рисунок. Схема надвижки копра. 1-копер; 2-блок; 3-направляющие; 4-полиспаст; 5-тянущий канат; 6-лебедка; 7-якорь.

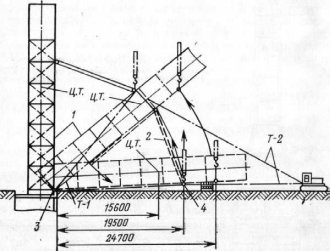

Трестом Кузбассшахтостроймонтаж разработана и внедряется рациональная схема монтажа копров поворотом вокруг шарнира с использованием мачты или портала. Этим методом были смонтированы копры на шахтах им. Дзержинского, им. Шевякова и «Зенковская».

Монтаж копров методом поворота с использованием кранов и монтажной опорной стойки позволяет выполнять установку копра в полностью собранном виде одним блоком (рис. 119). Этот способ применяется в тех условиях, когда у ствола есть свободная площадка для сборки станка копра в горизонтальном положении.

Во время подъема нижняя часть копра опирается на неподвижный поворотный шарнир. При этом усилие, необходимое для подъема, уменьшается почти вдвое. Такой способ монтажа имеет ряд преимуществ: для подъема копров можно применять стреловые краны меньшей грузоподъемности, чем масса копра, упрощается конструкция такелажной оснастки, повышается безопасность работ при сборке.

Подъем копра с применением монтажной опорной стойки был успешно выполнен трестом Кузбассшахтостроймонтаж на вентиляционных стволах шахты «Юбилейная».

Копер собирали в горизонтальном положении в непосредственной близости от ствола таким образом, что своей нижней частью он ложился в шарниры, а верхней — опирался на шпальные клетки. Для предотвращения местных деформаций, возникающих при подъеме, несущие элементы опорной части станка копра были усилены дополнительными связями из труб диаметром 140 мм, расположенными по периметру станка.

Для подъема станка копра поворотом вокруг шарнира использовали симметрично расположенные два крана КС-5363 и К-255. Подъем выполняли в два этапа. На первом этапе с помощью кранов, крюки которых заводятся в монтажные проушины, приваренные к станку копра на расстоянии 24,7 м от основания, поворачивали копер вокруг осей шарниров на угол, определяемый высотой монтажной стойки, которую в это время оттягивали тросом Т-2 до тех пор, пока не натянулся трос Т-1. В этом положении монтажную стойку упирали в гравийно-песчаную подушку монтажной площадки и опускали на нее станок копра.

На втором этапе, передвинув краны на 3,2 м в сторону опорных шарниров, заводили крюки за низ монтажной стойки и из этого положения выполняли дальнейший поворот станка копра до положения неустойчивого равновесия. Плавная посадка осуществляется тормозной системой (трос Т-2 и трактор).

Станок копра был собран в горизонтальном положении за 1,5 мес, а подъем его в проектное положение выполнен за 2,5 ч.

По сравнению с методом подъема копра с помощью монтажной мачты продолжительность монтажа сократилась в 1,8 раза. Экономический эффект от применения нового метода монтажа копра составил 28,3 тыс. руб. [47]. Таким же методом был смонтирован копер на шахте «Кольчугинская».

Рисунок. Схема подъема станка копра: 1 -станок копра: 2 - монтажная стойка; 3 -опорный шарнир; 4 - шарнир крепления монтажной стойки к станку копра

Лекция 12. ПОДЗЕМНЫЙ ТРАНСПОРТ

Для выполнения значительного объема горных работ и обеспечения заданной скорости проведения горной выработки необходима четкая организация подземного транспорта.

В настоящее время основным видом подземного транспорта при проведении горных выработок на строительстве и реконструкции шахт является элекртовозная откатка.

Преимущественное применение для подземной откатки получили аккумуляторные электровозы типа АМ8Д-2.

В зависимости от объема горнопроходческих работ и протяженности рельсовых путей в работе находятся 2—3 электровоза и один в резерве.

В отдельных случаях при проведении ходков и камер околоствольного двора, где применение электровозов тяжелого типа затруднено, применяются малогабаритные аккумуляторные электровозы типа АК-2.

Для обеспечения нормальной работы по проведению выработок на новом горизонте необходимо стремиться в наиболее короткий срок после рассечки сопряжения ствола с околоствольным двором включить в работу электровозную откатку. При этом основным вопросом является организация заряжания аккумуляторных батарей. Заряжание аккумуляторных батарей электровозов в период подготовки нового горизонта выполняют на поверхности, в шахте, на рабочем и подготовляемом горизонтах.

В первый период проведения выработок околоствольного двора целесообразно заряжание электровозных батарей выполнять на поверхности или там, где это возможно в постоянной зарядной эксплуатационной шахты на рабочем горизонте.

Электровозы АК-2 для замены батарей могут выдаваться из шахты клетевым подъемом.

Батареи для электровозов АМ8Д-2 обычно заряжаются на зарядных стволах с домкратами, смонтированными на платформах. Замену батарей выполняют в шахте на двухпутном участке околоствольного двора. Разряженная батарея переставляется с электровоза на свободную платформу и выдается на поверхность или рабочий горизонт для заряжания, а заряженная батарея, спущенная по клетевому стволу, переставляется с платформы на электровоз.

Заряжание аккумуляторных батарей в шахте на подготовляемом горизонте выполняют во временных выработках, на участках капитальных выработок, в постоянных камерах другого назначения, в постоянных зарядных.

Использование постоянной зарядной для аккумуляторных электровозов на новом горизонте в период подготовки обычно исключается, так как она располагается за пределами околоствольного двора и оборудуется в то время, когда значительный объем горнопроходческих работ уже выполнен. Поэтому постоянные зарядные используются только в последний период проведения выработки.

Устройство временных зарядных в шахте на подготовляемом горизонте устраняет зависимость откатки от работы подъема и в то же время имеет ряд недостатков:

в большинстве случаев трудно обеспечить обособленное проветривание зарядных камер, в связи с чем число одновременно заряжаемых аккумуляторных батарей ограничивается;

перед сдачей горизонта в эксплуатацию выработку или камеру, временно занятую под зарядную, необходимо освобождать, что осложняет работу откатки;

расположение зарядной во временной выработке связано с бросовыми затратами на ее проведение и последующую забутовку.

Учитывая это, необходимо в проектах новых горизонтов шахт предусматривать расположение постоянных зарядных камер в пределах околоствольного двора с тем, чтобы их можно было использовать в основной период подготовки нового горизонта.

За последние годы в Кузбассе широкое применение получили железобетонные рудничные шпалы ЖРШ-900/1 конструкции КузНИИшахтостроя.

Железобетонная рудничная шпала с быстроразъемным крепежным устройством изготовляется из бетона марки 300, армируется четырьмя стальными стержнями периодического профиля диаметром 14 мм. Закладная деталь штампуется из листовой стали толщиной 6 мм. Скрепление рельса со шпалой выполняют посредством стальной накладки и болта М20 прямоугольной формы с размерами сторон 20X36. В процессе устройства пути болт заводится в гнездо закладной детали шпалы и разворачивается на 90°, после чего стопорится посредством вкладыша. Подковообразная форма вкладыша позволяет при необходимости легко извлечь из гнезда не только вкладыш, но и скрепляющий болт. Утонченная средняя часть шпалы засыпается тонким слоем балласта, что предохраняет шпалу от разрушения звеньями сцепок при движении вагонеток.

Вагонетки и способы их разгрузки. Для откатки породы и угля, доставки материалов при строительстве и реконструкции шахт применяются вагонетки с откидным бортом, глухим кузовом, донной разгрузкой и большегрузные вагоны типа ВПК.

Большое преимущество имеет применение того же типа вагонеток, который предусмотрен при эксплуатации шахты или рудника, что дает возможность в период подготовки нового горизонта использовать постоянные породные и угольные комплексы на поверхности и рабочем горизонте, не требуется замены одного типа вагонеток другим при сдаче горизонта в эксплуатацию.

Вагонетки с откидным бортом типа ВРС вместимостью 1,6; 2,5 и 3,48 м3 с шириной колеи 750 мм широко применяют при подготовке новых горизонтов на рудниках, где имеется постоянный парк вагонеток той же конструкции. Такая вагонетка удобна для разгрузки, так как не требуется устройство опрокидывателей.

Вагонетки с глухим кузовом типа ВГ вместимостью 2,5 и 3,3 м3 с шириной колеи 900 мм в настоящее время получили широкое применение при проведении горных выработок при строительстве и реконструкции угольных шахт. Благодаря прочной конструкции эти вагонетки в течение длительного времени эксплуатируются без ремонта.

Основной недостаток вагонеток с глухим кузовом — необходимость установки опрокидывателя для их разгрузки.

Вагонетки с донной разгрузкой типа ВД вместимостью 2,5; 3 3 и 5,6 м3 с шириной колеи 900 мм применяют при строительстве и подготовке новых горизонтов в Кузнецком и Карагандинском бассейнах.

Основное преимущество этих вагонеток, по сравнению с вагонетками с глухим кузовом, заключается в том, что отпадает необходимость в опрокидывателе. Недостаток их: возможность самопроизвольного открывания днищ при изнашивании затвор ного механизма или попадания открывающего рычага на случайный упор, просыпание мелочи сквозь неплотности в днищах.

Большегрузные вагоны типа ВПК вместимостью 7 и 10 м3 С шириной колеи 600, 750 и 900 мм за последние годы стали широко применять при проведении горных выработок на рудниках черной и цветной металлургии. Погрузка породы может производиться как в одиночные вагоны, так и в бункер-поезд скомплектованный из нескольких вагонов. Загрузку вагонов и их разгрузку в породный бункер выполняют посредством донного конвейера с пневмодвигателем.

Применение вагонов типа ВПК и бункер-поездов особенно целесообразно лри погрузке породы погрузочными машинами типа 2ПНБ-ЗД, так как они обеспечивают достаточную вместимость для породы

Технологические схемы обмена вагонеток. На поверхности строящихся и реконструируемых шахт в Кузнецком и Карагандинском бассейнах за последние годы в большинстве случаев применяют технологические схемы с использованием перекатных платформ, толкателей и опрокидывателей с боковой разгрузкой и башенного типа.

Проектирование технологических схем обмена вагонеток для Кузбасса выполняет Сибгипрооргшахтострой.

При использовании постоянных надшахтных зданий клетевых и скипо-клетевых стволов, при организации откатки при строительстве и реконструкции шахт максимально используется постоянная схема откатки и постоянное оборудование (шахты «Первомайская», «Юбилейная», «Каргайлинская», «Зенков- ская» и др.).

Перед сдачей шахты в эксплуатацию проводятся ревизия и необходимый ремонт оборудования.

В том случае, когда строительство шахты или подготовка нового горизонта осуществляется с использованием проходческого копра, проектируется временная откатка вагонеток с частичным использованием постоянного оборудования (посадочные кулаки, дозирующие стопоры, цепные толкатели, перекатные платформы, шахтные двери и др.).

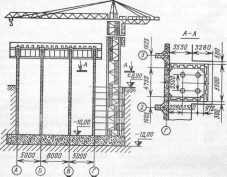

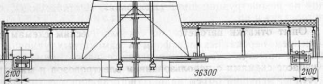

В качестве примера на рис. 62 показана технологическая схема обмена вагонеток при реконструкции шахты «Шушталепская» п/о Южкузбассуголь, выполненная по проекту Сибгипрооргшахтостроя.

Рисунок.

Технологическая схема обмена вагонеток

с применением опрокидывателя

башенного типа при реконструкции шахты

«Шушталепокая» п/о Южкузбассуголь

С двух сторон к проходческому копру пристраиваются помещения, выполненные из сборного железобетона, размером 12ХЮ и 12X16,5 м. Двойной тамбур и загрузка автосамосвалов за пределами надшахтного здания обеспечивают необходимую герметизацию.

Обмен вагонеток с глухим кузовом типа ВГ-2,5 осуществляется следующим образом. Груженая вагонетка из клети 1 поступает на перекатную платформу 2 и при помощи лебедки 3 перекатывается с компенсацией высоты на грузовой путь до дозирующих стопоров 4 и далее цепным толкателем 5 на разгрузку в опрокидыватель башенного типа 6. Порожняя вагонетка через перекатную платформу 7 с помощью лебедки 8 поступает на порожняковый путь до дозирующих стопоров 9 и цепным толкателем 10 вталкивается в клеть. Автосамосвалы загружаются породой за пределами надшахтного здания через секторный затвор 11.

При монтаже откатки вагонеток, кроме башенного опрокидывателя конструкции треста Кузбассшахтопроходка, использовалось серийно выпускаемое оборудование, применяемое для постоянных комплексов: стопоры дозирующие типа ЗСД-8, цепные толкатели типа ТЦК8-5, маневровые лебедки перекатных платформ типа МК-6, стрелочные переводы и др.

Производительность технологической схемы откатки с опрокидывателем башенного типа 24 вагонетки в час, или 60 м3/ч.

Примерно по аналогичной схеме с применением бокового опрокидывателя были оборудованы временные надшахтные здания на реконструкции шахт «Коксовая», «Октябрьская», «Красногорская» и др.

Опыт откатки вагонеток по технологическим схемам с применением перекатных платформ и самокатных уклонов показал их преимущество по сравнению с ранее применяемыми в Кузбассе схемами с использованием электровозов и маневровых лебедок: меньший объем надшахтного здания для откатки, возможность автоматизации, малый штат обслуживающего персонала, высокая производительность.

Для разгрузки вагонеток с глухим кузовом грузоподъемностью 2,5 и 3,3 т в Кузнецком и Карагандинском бассейнах широкое применение нашли боковые опрокидыватели БОК-2МГ.

В тресте Кузбассшахтопроходка применяются опрокидыватели башенного типа. Опрокидыватели башенного типа позволяют создать емкость для породы на 2-3 вагонетки и погрузку автосамосвалов выполнять за пределами надшахтного здания. Общим недостатком бокового и башенного опрокидывателей является неполная разгрузка кузова вагонеток (150 - 160°), что создает условия налипания породы и необходимости ручной зачистки, поэтому необходимо работать над созданием совершенной конструкции опрокидывателя с полной разгрузкой кузова.

ЭНЕРГОСНАБЖЕНИЕ, ВОДООТЛИВ И ПРОВЕТРИВАНИЕ

В настоящее время при подготовке новых горизонтов используются три вида энергии: электрическая, пневматическая и гидравлическая.

Электрическая энергия применяется для водоотлива, вентиляции, электровозной откатки, погрузочных машин, освещения, а также для бурения шпуров по породам средней крепости и углю.

Пневматическая энергия применяется главным образом для бурения шпуров по породам выше средней крепости, а также для погрузочных машин и малогабаритных безредук- торных механизмов (затворов, стопоров, дозаторов, толкателей и пр.).

На шахтах, особо опасных по газу или пыли, где применение электроэнергии ограничивается, также нашли применение воздуховозы и быстроходные пневматические турбины в вентиляторах частичного проветривания и пневмосветильниках.

Гидравлическая энергия имеет ограниченное применение на шахтах с гидравлической добычей угля.

При решении вопроса канализации электрической и пневматической энергии для проведения горизонтальных выработок подготовляемого горизонта необходимо максимально использовать постоянные сети, предусмотренные проектом.

При подготовке горизонта с клетевого ствола после его проходки или углубки и армирования необходимо выполнить монтаж постоянных трубопроводов водоотлива, сжатого воздуха и электрических кабелей. При подготовке горизонта с породо- углубочного или скипового ствола прокладываются временные воздушные ставы и электрические кабели.

В этом случае также исключается использование в начальный период подготовки горизонта постоянной электроподстанции, которая обычно расположена в блоке с насосной камерой у клетевого ствола.

Из вышеизложенного следует, что для организации водоотлива, обеспечения электроэнергией и сжатым воздухом подготовку нового горизонта наиболее целесообразно выполнять через клетевой ствол.

Способ организации водоотлива в различные периоды подготовки нового горизонта шахты обусловливается ограниченностью фронта работ в начальный период проведения горизонтальных выработок и увеличением притока воды по мере расширения объема горных работ. Постоянный комплекс водоотлива не может быть использован в полном объеме в течение всего периода подготовки нового горизонта шахты вследствие значительного объема работ по проведению выработок и монтажу оборудования для постоянного водоотлива, на что требуется длительный период времени, в течение которого проводятся и другие горизонтальные выработки.

Наклонные ходки постоянных водосборников удалены от стволов обычно на расстояние до 200 м, в связи с чем к их проведению можно приступить лишь через 2-4 мес после начала работ на горизонте, и продолжительность оборудования постоянного комплекса водоотлива составляет 6-12 мес. Поэтому в период подготовки новых горизонтов шахт обычно оборудуются временные водоотливные установки. Для временного водоотлива в различные периоды подготовки нового горизонта возможно использование элементов постоянного комплекса - водоотливных ставов, насосных камер для установки временных насосов, водосборников.

Простейшим способом оборудования временного водоотлива в период проведения горизонтальных выработок при притоках воды 15-20 м3/ч является установка насосов в сопряжении ствола с околоствольным двором, откачивающих воду из зумпфа ствола по временным или постоянным водоотливным ставам. При значительных притоках для водоотлива должны быть пройдены временные насосные камеры и водосборники.

Временным водосборником может служить сбойка между временной насосной и зумпфом ствола, проводимая в 3-4 м ниже отметки горизонта околоствольного двора, камера ожидания. При значительных притоках воды необходимо обеспечить первоочередное проведение выработок и монтаж оборудования постоянного водоотлива

В проектах околоствольных дворов на вновь подготовляемых горизонтах необходимо предусматривать приближение постоянных насосных камер наклонных ходков и водосборников к стволу, с которого выполняют подготовку горизонта.

Способ проветривания при проведении выработок на подготовляемом горизонте при реконструкции шахты зависит от способа подготовки горизонта, схемы проветривания действующей шахты, категории шахты по газу и пыли, возможности вскрытия пластов, опасных по внезапным выбросам угля и газа, глубины разработки, объема выработок околоствольного двора, протяженности главных откаточных выработок, заданного срока подготовки горизонта и других факторов.

При организации проветривания проведения выработок на подготовляемом горизонте можно выделить три периода:

первый — проветривание до сбойки с другим стволом или выработкой и создание сквозной струи воздуха;

второй — проветривание проведения выработок околоствольного двора и наиболее протяженной выработки до сбойки с фланговым стволом или уклоном при максимальном развороте работ;

третий — проветривание выработок после создания сквозной струи между центральными стволами и фланговым стволом (уклоном).

При подготовке нового горизонта через один из углубленных стволов схема проветривания при проведении выработок на подготовляемом горизонте должна быть увязана с общей схемой проветривания шахты и являться ее частью.

При подготовке нового горизонта через вновь пройденный ствол и возможности обособленного направления исходящей струи на поверхность организация проветривания выработок подготовляемого горизонта мало чем отличается от выполнения таких работ при строительстве новой шахты.

При центральной схеме проветривания шахты, когда свежий воздух поступает в шахту по клетевому стволу, а отработанная струя выдается через скиповый ствол, сбойка клетевого или породоуглубочного ствола на новом горизонте со скиповым стволом позволяет обеспечить проветривание за счет общешахтной депрессии.

При фланговой схеме проветривания шахты свежий воздух поступает в шахту по клетевому стволу, а отработанная струя выдается по вентиляционным шурфам или стволам, расположенным на флангах шахтного поля. Скиповый и породоуглубочные стволы в этом случае в вентиляционном отношении нейтральны, и сбойка между стволами на новом горизонте не обеспечивает сквозного проветривания, и отработанный воздух можно выдаивать по временной выработке, пройденной специально для этой цели, или использовать вентиляционную выработку для обособленного проветривания электровозного депо или склада ВМ.

Для обеспечения нормального проветривания при проведении выработок на подготовляемом горизонте необходимо:

в возможно короткий срок выполнить сбойку ствола, с которого производится подготовка горизонта, с другим стволом или выработкой для создания сквозной струи воздуха;

предварительное проведение выработок (в том числе скважин) на подготовляемый горизонт для направления исходящей струи в соответствии со схемой проветривания нового горизонта;

применение вентиляторов для главного и частичного проветривания;

в проектах новых горизонтов шахт ходок для обособленного проветривания электровозного депо и склада ВВ располагать возможно ближе к стволу, который углубляется на новый горизонт первым с тем, чтобы в кратчайший срок обеспечить сквозное проветривание выработок подготовляемого горизонта.

Лекция 13. ОСНАЩЕНИЕ СТВОЛОВ ДЛЯ АРМИРОВАНИЯ

Общие положения

После проходки вертикального ствола на проектную глубину, окончания работ по сбойке стволов и сооружения технологического отхода на будущем горизонте, шахтостроители приступают к следующему этапу строительства ствола – армированию.

Армировка ствола – совокупность конструкций расстрелов и проводников, обеспечивающих направленное движение подъемных сосудов, а также конструкций для крепления трубопроводов, кабелей и лестничного отделения. Армировка служит для безопасного движения подъемных сосудов (клетей, скипов) по вертикальному стволу, монтажа соответствующих коммуникаций (трубопроводов, кабелей и др.) и устройства ходового (лестничного) отделения. Армировка может быть жесткой или эластичной (канатной).

Жесткая армировка состоит из расстрелов, концы которых заделываются в крепь ствола или крепят анкерами к стенкам ствола, и проводников, закрепляемых на расстрелах. Эластичная (канатная) армировка состоит из канатных проводников, металлоконструкций и устройств для крепления их в зумпфе и на подшкивной площадке. Элементы лестничных отделений и трубопроводы различного назначения независимо от типа армировки крепят к расстрелам и крепи ствола. Кабели навешивают на специальные кронштейны, заделываемые в крепь ствола.

Процесс монтажа армировки называется армированием ствола. Под оснащением стволов для армирования понимают комплекс стволового оборудования, зданий и сооружений производственно-технологического, вспомогательного и санитарно-бытового назначения, инженерные коммуникации и оборудование на поверхности, обеспечивающие армирование вертикальных стволов с технической скоростью не ниже норм согласно СНиП3.02.03-84.

В состав проекта оснащения включают:

схему армирования ствола;

серийное и нестандартизированное оборудование в стволе и на поверхности;

технические решения и рабочую документацию по переоборудованию копрового комплекса и подвесного полка при использовании комплекса от проходки ствола;

решение вопросов по проветриванию, водоотливу, снабжению сжатым воздухом и водой, освещению, сигнализации, маркшейдерскому обслуживанию, организации армирования башенных копров, зумпфовой части ствола и сопряжений с выработками околоствольного двора, по монтажу трубопроводов и прокладке кабелей, расположению и использованию проходческих лебедок, тельферной дороги для подачи элементов армировки.

Проект оснащения ствола для армирования, как правило, должен предусматривать:

максимальное использование оборудования в стволе и на поверхности, запроектированное для проходки стволов;

не менее двух подъемных машин;

минимальный объем подготовительных работ в стволе и на поверхности;

механизированное бурение лунок и заделку расстрелов;

пропуск одной из двух бадей в зумпфовую часть ствола;

спуск проводников и расстрелов на прицепных устройствах бадьевых подъемов с перецепкой их на маневровые канаты соответсвующих разделов армируемого ствола;

установку расстрелов и навеску жестких проводников со скоростью не менее 300 м/мес., прокладку трубопроводов – не менее 2000 м/мес.; навеску кабелей – 7000 м/мес. (в одну нитку);

устройство лестничного отделения;

монтаж конструкций, балок под опорные стулья и компенсаторы трубопроводов, кронштейнов для крепления кабелей, посадочных балок и рам под подъемные сосуды, рудничных станков, балок под кулаки противопожарных ляд; а также отделения для направления хвостовых и крепления тормозных канатов и др.

Оборудование, приспособления и инструменты для армирования ствола

При оснащении вертикальных стволов шахт проходческое оборудование должно быть выбрано и расположено таким образом, чтобы оно могло быть использовано и на период их армирования.

Для этого необходимо учитывать следующее:

бадьи в стволе размещать так, чтобы они не мешали установке расстрелов;

на подшкивной площадке предусматривать место для перестановки или размещения дополнительных шкивов;

на нулевой раме иметь проемы, размеры которых были бы достаточны для спуска элементов армировки;

подвесной двухэтажный полок изготовлять с таким расчетом, чтобы прицепное устройство не мешало установке расстрелов.

Для ведения работ по армированию в стволе необходимо разместить:

бадьи, подвесной полок, канаты, люльки, спасательную лестницу, трубопроводы, устройства для бурения лунок или шпуров под анкера, отвесы.

Оборудование подъема

На период армирования для спуска и подъема людей, а также материалов применяются подъемные машины, которые были установлены для проходки стволов, и используются как одноконцевые. Как правило, при армировании вертикальных стволов используют два бадьевых подъема. При этом необходимо предусматривать возможность пропуска одной бадьи в зумпфовую часть ствола для обслуживания водоотлива, обеспечения запасного выхода (при наличии сбойки с соседними стволами), осмотра ствола ниже подвесного полка или люлек. Самоопрокидывающиеся бадьи большой и средней вместимости, использовавшиеся при проходке ствола, при армировании заменяются на бадьи типа БП-1, БП-1,5 и БП-2.

Бадьи размещают в стволе таким образом, чтобы они не мешали установке расстрелов, а их направляющие канаты – перемещению бурильной машины при выбуривании лунок. Направляющие канаты для одной бадьи крепят к подвесному армировочному полку, а для другой бадьи – в зумпфе к специальной балке, закрепленной в крепи ствола, с учетом возможности использования этой бадьи для целей водоотлива.

Используемые направляющие рамки имеют облегченную конструкцию и изготавливаются по чертежам проектных организаций. Зазоры между направляющей рамкой бадьи и расстрелами должны быть не менее 350 мм в плоскости, перпендикулярной расстрелам.

Канаты

При армировании используют канаты: подъемные, направляющие для бадей; подвески полков, люлек, спасательной лестницы, отвесов и маневровые. В качестве подъемных канатов необходимо использовать оцинкованные канаты группы ЖС, закрытой конструкции и малокрутящиеся.

Канаты в процессе эксплуатации вытягиваются за счет структурного уплотнения их сечения и других факторов. По этой причине канаты перед навеской необходимо подвергать предварительной вытяжке с растягивающим усилием 0,5-0,7 Рс (Рс – суммарное разрывное усилие). В качестве проводниковых канатов применяют однослойные круглоп-

рядные с органическим сердечником, а также многопрядные канаты, имеющие наружные проволоки диаметром не менее 1,5 мм. Проводниковые канаты бадей используют для подвески люлек.

Подвесные полки

Проектирование и разработку рабочей документации подвесного полка для армирования вертикальных стволов необходимо вести на основании технических требований на подвесной полок, в которых должны найти отражение: назначение и область применения, основание для разработки; исходные параметры; основные и дополнительные требования к конструкции, требования к электрооборудованию и к ведению работ по армированию ствола. При оснащении для армирования ствола, как правило, предусматривают использование подвесного проходческого полка, который проектируют с учетом возможности его применения после соответствующего переоборудования в качестве армировочного полка. В связи с этим прокладка по стволу для поддержания труб выполняются так, чтобы они не мешали после проходки ствола поднять полок. Сам полок должно иметь в нужных местах соответствующие вырезы.

При переоборудовании подвесного проходческого полка под армировочный выполняют следующие работы:

− демонтируют раструбы;

− закрывают наглухо все ненужные проемы;

− демонтируют на полке проходческое оборудование;

− прицепное устройство переносят под верхнее перекрытие полка (при необходимости);

− оборудуют обслуживающую площадку под установку для бурения лунок (при необходимости);

− монтируют установку для бурения лунок;

− монтируют третий (верхний) этаж-надстройку (при необходимости);

− закрепляют направляющие канаты бадьи.

При необходимости пропуска бадьи через полок для обслуживания водоотлива этажи полка оборудуют раструбами, а при использовании установки для бурения лунок – лядами. Иногда используют подвесные полки, изготовленные специально для армирования вертикальных стволов. Применяют следующие армировочные полки: двухэтажные с расстоянием между этажами, равным шагу армировки – при разделке лунок вручную и больше шага армировки – при механизированной разделке лунок; двухэтажные с этажом-надстройкой и трехэтажные. Проект подвесного полка, предназначенного только для армирования вертикального ствола, должен учитывать следующие технические требования:

− бурение лунок предусматривать с нижнего этажа с помощью установок БАС-1М или СБЛ;

− верхний этаж полка использовать для установки расстрелов;

− зазор между крепью ствола и полком – 120 мм;

− при армировании вертикальных стволов, которые используют для подачи свежего воздуха или выдачи исходящей струи воздуха, настил армировочного полка предусматривать из просечно-вытяжной стали;

− проемы в полке оборудовать лядами, открывающимися при помощи ручных лебедок;

− "выход и посадку" людей предусматривать на верхнем этаже;

− на верхнем этаже располагать пульт сигнализации и связи;

− на нижнем этаже в нейтральной зоне работы бурильного станка располагать гидростанцию;

− для распора полка на каждом этаже предусматривать четыре ручных домкрата;

− на трехэтажном армировочном полке гидростанцию располагать на среднем этаже, а пульт сигнализации и связи – на верхнем;

− металлоконструкции армировочных полков должны изготовлять и поставлять на промплощадку укрупненными блоками (секциями), максимальные габариты которых при сборке должны позволять спуск и выдачу через проемы нулевой рамы, учитывая условия технической возможности завода-изготовителя и транспортировку их к месту сборки;

− количество крепежных деталей должно быть минимальным и обеспечивать надежность в работе;

− прокладку кабелей по этажам необходимо производить в специальных металлических рукавах, которые крепятся к настилу этажей при помощи планок и болтов;

− междуэтажную прокладку кабелей необходимо вести внутри периферийных стоек, а под этажами – при помощи крюков.

Электрооборудование подвесных полков для армирования должно выполняться во взрывоопасном исполнении и состоять из четырех систем: освещения, стволовой сигнализации, телефонизации и газовой защиты.

Щит освещения устанавливают на нижнем этаже полка. Для освещения используют светильники "Проходка-2". При двухэтажном полке на верхнем этаже устанавливают три светильника, а на нижнем – два.

Стволовая сигнализация предназначена для подачи звуковых сигналов от полковых рукоятчику (электрическая) и для подачи аварийного сигнала (тросовая). При использовании для армирования двух подъемных машин пульт сигнализации предусматривается для каждой.

Подвесные люльки

Подвесная люлька представляет собой многоэтажную пространственную конструкцию (с системами электрооборудования и связи) и предназначена для размещения на ней проходчиков, оборудования, материалов и инструмента при армировании вертикальных стволов.

Число этажей люльки, их конфигурации и размеры зависят от диаметра ствола, расположения элементов армировки и технологической схемы армирования. Поэтому подвесные люльки являются оборудованием индивидуального изготовления для каждого конкретного ствола.

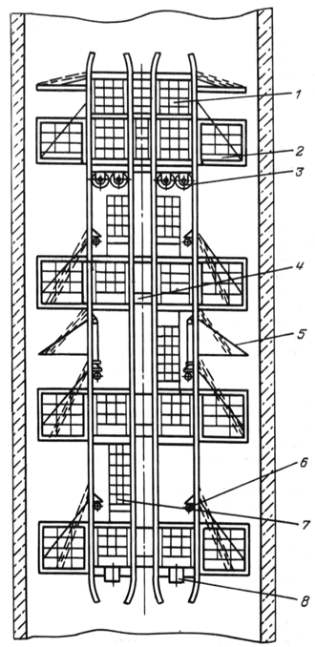

В

настоящее время наиболее широко

применяются люльки конструкции

ЦНИИПодземмаша для монтажа проводников

при армировании вертикальных стволов

после монтажа расстрелов. Люльки состоят

из четырехэтажных блоков 1,

у которых верхние этажи жестко соединены

между собой. На площадках блоков с

помощью цепей установлены отходные

балконы 2

для

монтажа проводников и трубопроводов.

Подвеска люльки осуществляется

посредством шкивов 3

на

направляющих канатах бадей или на

специальных канатах. Для перехода с

одного блока на другой предусмотрены

переходные мостики 4.

Для

безопасности работы над откидными

балконами установлены предохранительные

козырьки 5.

Подъем балконов осуществляется ручными лебедками 6. Все этажи люльки соединены между собой лестницами 7. Для предотвращения раскачивания люльки на нижнем ее этаже установлены специальные башмаки 8. Высота люльки обычно принимается равной длине проводника (или трубы). Расстояние между этажами должно соответствовать шагу армировки. Минимальная ширина люльки – 700 мм. По периметру этажей предусматривают ограждение высотой 1000 мм. Зазоры между проводниками и выступающими частями люльки должны быть 50-100 мм.

Для навески проводников и монтажа трубопроводов с помощью одной люльки в нескольких отделениях ствола используют откидные или выдвижные балконы, которые поднимают и опускают с помощью ручных лебедок. В случае приема людей из бадьи на балконы последние должны иметь возможность подниматься и опускаться без особых усилий со стороны проходчика, находящегося в бадье.

Конструкция люльки должна по возможности предусматривать приемку крепежных деталей армировки на всех этажах с бадьевого подъема. Люльки могут подвешиваться на специально предусмотренных канатах или на направляющих канатах бадей. В люльках, через этажи которых предусмотрен проход бадьи, должны быть проемы с лядами. При армировании стволов, оборудованных башенными копрами, конструкция люльки должна обеспечивать возможность ее использования для армирования копра.

Подвесные люльки должны быть обеспечены стволовой сигнализацией, газовой защитой, телефонной и громкоговорящей связью, освещением. Стволовая сигнализация обеспечивает подачу кодовых звуковых сигналов с люльки рукоятчику. Освещение этажей люльки осуществляют при помощи светильников "Свет-4", напряжение питания которых – 127 В. Электрооборудование на люльке используют во взрывобезопасном исполнении.

Требования к оборудованию, зданиям и сооружениям на поверхности

При оснащении вертикальных стволов для армирования, как правило, используют здания, сооружения и проходческие лебедки от проходки ствола. Иногда, при сооружении скиповых стволов и при реконструкции (замене армировки) вокруг ствола устанавливают проходческие лебедки для армирования. Технические требования к оборудованию, зданиям и сооружениям, используемым при армировании, аналогичны требованиям, предъявляемым при оснащении для проходки вертикальных стволов.

Здания и сооружения. В период армирования на поверхности должны использоваться здания, сооружения и оборудование от проходки ствола: копер, подъемные машины, АБК, компрессорная станция, высоковольтные распределительные устройства и электроподстанция, котельная, тельферная дорога, мастерские, а также, в зависимости от расположения армируемого ствола (фланговый или центрально-сдвоенный), вентиляторная и калориферная установка, очистные сооружения.

Проходческие лебедки. Лебедки предназначены для подвески оборудования, кабелей, монтажа расстрелов, навески проводников и прочих работ при армировании вертикальных стволов.

Для подвески оборудования при армировании должны применяться лебедки, соответствующие требованиям ПБ, ПТЭ, ГОСТ 7878-80. Для подвески полков и люлек должны применяться лебедки с предохранительным тормозом колодочного типа. При использовании лебедок для подвески люлек спуско-подъемные операции с людьми запрещаются. При проектировании оснащения для армирования, как правило, следует предусматривать использование проходческих лебедок, установленных для проходки ствола, а в том случае, когда лебедки для проходки ствола демонтированы – применять лебедки в передвижном исполнении. В отдельных случаях допускается применение стационарных лебедок при соответствующем обосновании.

Выбор типа лебедок должен определяться требуемым максимальным статическим натяжением каната, глубиной ствола, режимом работы и технико-экономическими показателями. Для фундаментов под лебедки, как правило, используют инвентарные железобетонные блоки БФ-2. Блоки устанавливают на песчаной подушке толщиной 150 мм, выполненной по утрамбованному грунту дна котлована. Блоки должны выступать над поверхностью на 200 мм.

Тельферная дорога. Тельферная дорога на период армирования ствола предназначена для подачи элементов армировки и другого оборудования от места складирования на поверхности к одному из бадьевых подъемов в копре.

При расположении тельферной дороги относительно зданий и сооружений на поверхности следует учитывать следующие рекомендации:

− монорельс изгибать не следует, т.к. на изгибах тали плохо работают;

− при подаче элементов армировки в копер они должны свободно про-

ходить мимо связей копра.

Лекция 14. ЗДАНИЯ И СООРУЖЕНИЯ ОБЩЕГО НАЗНАЧЕНИЯ НА

ПОВЕРХНОСТИ ШАХТЫ

Общие сведения

Требования к оснащению поверхности для проходки вертикальных стволов как к одному из основных факторов, оказывающих существенное влияние на технико-экономические показатели строительства стволов, остаются всегда высокими и в большой мере определяют сроки строительства шахты в целом.

Это объясняется тем, что оснащение поверхности в определенной степени остается базой на весь срок строительства предприятия.

Технические решения по оснащению поверхности для проходки стволов

должны обеспечить:

– максимальные скорости строительства ствола;

– наименьшую стоимость и минимальную продолжительность работ по

оснащению вертикальных стволов к проходке, которая не должна превышать 6 месяцев;

– минимальные продолжительность и стоимость переоснащения вертикальных стволов на второй период строительства (к проходке горизонтальных и наклонных выработок на будущем рабочем горизонте);

– высокую производительность подъемных установок по выдаче горной массы при проходке стволов и всех горных выработок;

– возможность строительства постоянных зданий и сооружений в подготовительный период и их максимальное использование как при проходке стволов, так и всех остальных горных выработок;

– максимальное использование установочного, многоразового блочнокомплектного оборудования.

Многолетняя практика шахтного строительства доказала, что использование постоянных зданий и сооружений при проходке стволов дает значительный экономический эффект, в этом случае следует пользоваться принципом необходимой достаточности и расчетами. Так, например:

– нет необходимости в короткие сроки строить и пускать в эксплуатацию постоянный административно-бытовой комбинат. Его пуск в полном объеме принесет убытки, поскольку на первых этапах строительства в нем еще некого размещать, но требуются затраты на его содержание (охрану, отопление, освещение и т.д.);

– нет необходимости запускать постоянную котельную на 170-250 ГДж/год,

когда по расчетам тепла необходимо на порядок меньше и т.д.

В каждом отдельном случае необходим расчет и экономическая целесообразность в увязке со сроками строительства, которые не должны превышать расчетных по проекту организации строительства.

Административно-бытовые комбинаты

На основании сложившейся практики в шахтостроительных организациях страны – "Кузбассшахтострое", "Печершахтострое", "Ростовшахтострое" – численность производственного персонала на проходке одного вертикального ствола составляет до 100 человек. Если на одной промплощадке располагается два ствола, то численность трудящихся составляет в среднем 170 человек, а если три ствола, как при строительстве шахты "Обуховская №1" ОАО "Донской уголь", то численность возрастает, но удельный вес обслуживающего персонала будет более чем в два раза меньше. Для обеспечения необходимых производственно-бытовых условий требуется бытовой комплекс для размещения нарядных, раздевалок, душевых, зарядных станций ламповых и т.д. Но это совершенно не означает, что необходим срочный пуск постоянного АБК всей шахты. При проектировании и строительстве административно-бытовых комбинатов для рабочих и ИТР, занятых на горных работах по проходке стволов, следует учитывать особые условия. Это, прежде всего, наличие воды, пыли, газа в выработках, особые требования к освещенности и т.д. Поэтому в административно-бытовом комбинате должны быть душевые, сушилка, прачечная, ламповая, респираторная, буфет, медицинский пункт и другие общеизвестные помещения, необходимые для обеспечения нормальной работы горного участка или шахтостроительного (шахтопроходческого) управления. Количество и площадь отдельных помещений, нормы расхода воды регламентируются СНиП или санитарно-гигиеническими нормами, что соответственно учитывается проектировщиками, строителями, а при сдаче АБК в эксплуатацию тщательно проверяется рабочей комиссией. В каждом бассейне региональными институтами разработаны и апробированы в эксплуатации АБК, которые затем тиражируются для всех оснащений стволов к проходке. В Восточном Донбассе институтами "Донгипрооргшахтострой", "Ростовгипрошахт" и "Шахтопроект" разработаны и в настоящее время применяются временные АБК каркасного типа с ограждающими керамзитобетонными панелями.

Эти административно-бытовые комбинаты имеют один главный недостаток – одноразовое использование. После окончания строительства шахты, в период эксплуатации, такое здания в лучшем случае приспосабливается для вспомогательных целей, но чаще всего идет на слом, что весьма неэкономично. Учитывая этот главный недостаток, разработан АБК в сборном варианте. Такой административно-бытовой комбинат может быть использован при оснащении к проходке нескольких стволов, он легко разбирается, перевозится и монтируется. Схема бытового проходческого комбината КБП125Д сборно-разборного типа, состоящего из 28 унифицированных блок-контейнеров каркасно-панельной конструкции и плоских доборных элементов для устройства коридора. Но независимо от строительных материалов, способов сборки и разборки административно-бытовые комбинаты должны иметь регламентированные нормами помещения. Временный АБК на промплощадке необходимо располагать на свободной площади от постоянных зданий и по возможности ближе к стволу.

Здание для обслуживания бурильных установок

Здание, предназначенное для ремонта и хранения бурильной установки, должно быть прямоугольным в плане с шириной пролета – 6 м, длиной 12-18 м и оборудоваться монорельсом с тельфером. В торце здания предусматривают ворота с пропуском монорельса. Здание монтируют из сборно-разборных элементов в виде металлической рамы-каркаса и ограждающих конструкций из металлических щитов с применением профилированного листа. Металлические щиты представляют собой утепленную конструкцию, образуемую с внешней стороны профлистом, а с внутренней – жесткими или полужесткими минплитами соответствующей толщины, рассчитанной по фактору теплопередачи. С целью сокращения материальных и трудовых затрат на монтаж и демонтаж здания все элементы целесообразно изготавливать в инвентарном исполнении. Рекомендуется применять унифицированное здание для хранения и ремонта бурильной установки, разработанное институтом "Донгипрооргшахтострой".

Механические мастерские

Мастерские предназначены для выполнения ремонта различного горно-проходческого оборудования, используемого при строительстве стволов. Конструктивно здание, отведенное под мастерские, должно выполняться из сборно-разборных элементов: фундаменты – сборные железобетонные индивидуального изготовления; каркас – рамный металлический; ограждающие конструкции – трехслойные утепленные панели из гнутых профилей с обшивкой гофрированным оцинкованным листом; утеплитель – инераловатные плиты на синтетическом связующем.

В механической мастерской предусмотрены помещения кузнечного и слесарного участков, молоточная, вентиляционная камера, кладовая. В мастерских устанавливают: горн кузнечный, точильно-шлифовальный станок ЗК63, бурозаправочный станок, токарно-винторезный станок ИТ-1Г, вертикально-сверлильный станок 2Н118-1, сварочный трансформатор ТДМ401У2 и агрегат вентиляционный пылеулавливающий ЗИЛ-900 м.

Временные очистные сооружения

При сооружении вертикальных стволов на промплощадке, как правило, предусматривают временные очистные сооружения, которые должны состоять из горизонтальных двухсекционных отстойников различной вместимости в зависимости от водопритока, хлораторной и насосной.

Отстойники выполняют преимущественно из монолитного железобетона или в сборно-монолитных конструкциях. Здания хлораторной и насосной выполняют из штучных строительных материалов. Отстойник, хлораторную и насосную блокируют и к ним присоединяют подводящий и отводящий коллекторы.

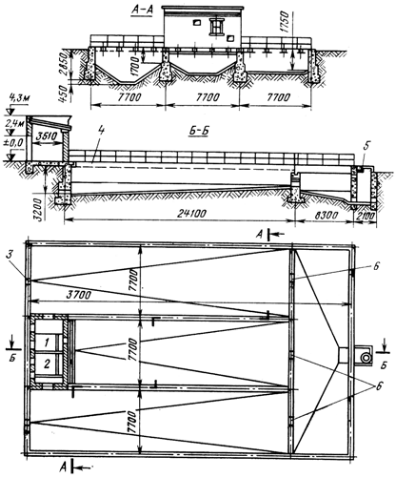

Рисунок. Отстойник шахтных вод вместимостью 700 м3:

1 – кладовая; 2 – хлораторная; 3 – отверстие 400×400 на отм. –3,20; 4 – дно канала хлоропровода;

5 – люк; 6 – проем 400×400 на отм. –1,65.

При наличии свободных площадей рядом с промплощадкой в качестве отстойников необходимо использовать котлованы вместимостью 1000 м3 и более. Очистку таких отстойников производят по мере их заиливания. Канализационные сооружения в начале подготовительного периода состоят из выгребных антисептиков с вывозкой всех сбросов на ближайшие очистные сооружения. В настоящее время разработаны компактные блочно контейнерные очистные сооружения типа "Сток", "Биодиск", которые могут применяться в подготовительный и первый основной период строительства. Очистные сооружения по постоянной схеме должны строить опережающими темпами и завершать до начала второго основного периода.

Инженерные коммуникации

При оснащении проходки вертикальных стволов необходимо предусматривать комплекс наземных и подземных коммуникаций (постоянных и временных), обеспечивающих подачу воды, электроэнергии, сжатого воздуха и связи, требующих проведения большого числа различных траншей. Системы водоснабжения, канализации и электроснабжения промплощадок подключаются, как правило, к существующим. При освоении новых районов сооружают самостоятельные системы инженерных сетей.

Водоснабжение

Водопроводная сеть сооружается для обеспечения технических, питьевых и противопожарных потребностей. На площадке предусматривают комбинированную систему водоснабжения: одна сеть предназначается для хозяйственно-питьевых и противопожарных нужд, вторая образует производственный водопровод. Вода, подаваемая для хозяйственно-бытовых нужд потребителей производственных и вспомогательных зданий, по качеству должна удовлетворять требованиям, предъявляемым к питьевой воде. Качество воды, используемой для производственных нужд, определяют требованиями технологии производства. Потребность в воде включает: расход воды на хозяйственно-питьевые нужды, мытье в душевых, приготовление напитков, мытье фляг и обуви, стирку рабочей одежды (при наличии собственной прачечной), мытье полов и полив территории.

В устье всех вертикальных стволов устраивают кольцевой трубопровод с водоразбрызгивающими насадками, который соединяют с противопожарным трубопроводом на поверхности, обеспечивая подачу воды в объеме 2 и 6 м3/ч на 1м2 поперечного сечения ствола при несгораемой и сгораемой крепи соответственно. Проходческие копры должны оборудоваться трубопроводами подачи воды к распылительным насадкам для орошения подшкивной площадки при пожаре (расход воды 25 м3/ч от сети противопожарного водопровода). Внутри производственных зданий, как правило, предусматривают открытую прокладку магистральных и разводящих сетей водопровода по фермам, колоннам, стенам. Совместная прокладка хозяйственно-питьевого водопровода с канализационным трубопроводом допускается только в проходных каналах. Трассы внутриплощадочных и внеплощадочных водопроводов рекомендуется прокладывать вблизи автодорог и проездов параллельно линиям застройки. Временные сети водопровода допускается прокладывать на эстакадах и опорах совместно с другими коммуникациями (теплопроводами и трубопроводами сжатого воздуха) при условии принятия мер, исключающих замерзание воды. Глубина заложения труб должна быть на 0,5 м больше расчетной глубины промерзания грунта. Материал трубопроводов (сталь, чугун, пластмасса) выбирается в зависимости от требований к качеству температуры и давления воды.

Обеспечение строительства водой в начальный период для технических и бытовых нужд зависит от ряда факторов: наличия пригодной питьевой, технической воды в трубопроводах, расположенных вблизи строительства, наличия подземных источников. Все эти варианты имеют место при соответствующих условиях. Часто приходится обеспечивать строительство привозной водой. В этом случае оборудуют специальные машины типа поливомоечных или молоковозов и представляют их в санитарный надзор для регистрации обслуживания. Этими машинами завозят воду в емкости на площадки, по качеству и количеству вода должна удовлетворять всем нуждам строительства. Но при любых вариантах временного водоснабжения организация постоянного является первоочередной задачей, которую необходимо решить до начала второго основного периода строительства шахты. Для такого крупного предприятия как шахта, строят собственные водозаборы или расширяют уже действующие. Водозаборные сооружения с сетями очень дорогостоящи, потому в настоящее время ставят задачу обеспечения строящегося горного предприятия водой, откачиваемой из шахты, которая после очистки (механической, химической или биологической) должна соответствовать ГОСТу питьевой воды.

Тепловые сети

По способу прокладки тепловые сети разделяют на надземные и подземные. При надземной прокладке тепловые сети укладывают на низкие или высокие опоры, а также на опоры и эстакады с трубопроводами другого назначения. Надземная прокладка тепловых сетей является наиболее экономичной и надежной в эксплуатации. Строительные конструкции тепловых сетей изготавливаются из сборного железобетона. Допускается применение металлических, железобетонных и кирпичных опор. Подземные тепловые сети прокладывают бесканально, в непроходных, полупроходных и проходных каналах (тоннелях), в общих коллекторах совместно с другими коммуникациями в подвалах и подпольях зданий. Расстояния в плане и по вертикали от конструкций тепловых сетей до зданий, сооружений и инженерных сетей должны быть выдержаны в соответствии с нормативными требованиями.

При прокладке тепловых сетей на низких опорах расстояние в свету от дневной поверхности до низа изоляции принимают в пределах 0,35-0,5 м. Уклон тепловых сетей независимо от способа прокладки должен быть не менее 0,002. В низких точках для дренажа трубопроводов предусматривают устройства для выпуска воды и конденсата, а в высоких точках – устройства для выпуска воздуха. При прокладке тепловых сетей бесканальным способом в сухих глинистых, песчаных слежавшихся породах изолированные и утепленные трубопроводы укладывают на песчаную подготовку и засыпают грунтом. При прокладке тепловых сетей в зоне грунтовых вод устраивают попутный дренаж. В насыпных торфянистых и других слабых породах в основании песчаной подушки дополнительно укладывают сборные железобетонные плиты, а слабые грунты заменяют уплотненными на глубину не менее 500 мм. Наибольшее применение существующих конструкций бесканальной прокладки тепловых сетей получила прокладка с изоляцией из битумоперлита. Подземная прокладка тепловых сетей должна предусматриваться в непроходных унифицированных каналах. Этот тип прокладки применяют в любых грунтах, а в зоне грунтовых вод выполняют попутный дренаж или гидроизоляцию. Для компенсации теплового удлинения трубопроводов применяют сальниковые и гибкие П-образные компенсаторы; повороты трассы также обеспечивают самокомпенсацию.

Эксплуатацию тепловых сетей осуществляют в соответствии с требованиями "Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды", утвержденных Госгортехнадзором Российской Федерации. Экономически целесообразно трубопроводы подачи тепла и сжатого воздуха прокладывать по поверхности, при этом следует учитывать следующее:

1. Трассу трубопровода необходимо предусматривать, по возможности, за объектами оснащения, ближе к границе промплощадки с учетом необходимой высоты опор для обеспечения свободного проезда к зданиям и сооружениям внутри площадки.

2. При прокладке трубопроводов следует более полно использовать существующие опоры для труб вентиляции, тельферную дорогу, для чего при проектировании таких опор учитывать прокладку по ним трубопроводов теплосети и сжатого воздуха.

3. Предусматривать устройства переездов через трубопроводы, для чего участки труб в этих местах заключать в обоймы из труб большого диаметра или других материалов.

4. Теплоизоляцию труб выполнять минераловатными матами в металлической сетке с последующей облицовкой деревянными рейками всплошную по всему периметру.

5. В местах установки задвижек предусматривать устройство небольших деревянных будок с песком, оборудованных двойными утепленными стенами и плотной крышкой. Прокладка трубопроводов тепла и сжатого воздуха на поверхности по сравнению с подземной обладает рядом существенных преимуществ:

– сокращается объем земляных работ, уменьшается расход материалов, не требуются штучные материалы и монолитный бетон;

– высвобождаются строительные механизмы и автотранспорт, уменьшается количество людей, занятых на прокладке трубопроводов;

– на строительной площадке отсутствуют траншеи, площадка не загромождается грунтом, сборно-разборным железобетоном и др., что создает нормальные условия работы при возведении объектов оснащения ствола, монтажа оборудования и благоустройства промплощадки;

– сокращается на 30–40 % стоимость строительно-монтажных работ.

Канализация

В зависимости от назначения зданий и сооружений, а также предъявляемых требований к сбросу сточных вод, предусматривают следующие системы канализации: