Евсеев Г.Б. - Оборудование и технология газопламенной обработки металлов и неметаллических материалов

.pdf

Г.Б.Евсеев,Д.Л. Глизманенко

МЕТАЛЛИЧ

\

ных металлов, высоколегированных сталей, керамических изделий и других материалов широко применяют способы газодуговой обработки: воздушно-дуговую, плазменную, воздушно-плазменную. Плазменная резка способствует резкому повышению производительности заготовительно-сборочных работ. В промышленности широко используют также процессы, родственные газовой сварке: газопламенную наплавку, поверхностную закалку, пайку, газопламенную правку изделий, напыление пластмасс и эмалей.

Развитие процессов газопламенной обработки идет по пути повышения степени механизации процессов и в первую очередь резки; расширения использования газов—заменителей ацетилена; широкого внедрения растворенного ацетилена взамен использования переносных ацетиленовых генераторов; расширения использования режущих машин с программным управлением процессом.

Р а з д е л п е р в ы й

КИСЛОРОД, ГОРЮЧИЕ ГАЗЫ И АППАРАТУРА ДЛЯ ИХ ПОЛУЧЕНИЯ, ХРАНЕНИЯ И ИСПОЛЬЗОВАНИЯ.

ГАЗОВОЕ ПЛАМЯ

ГЛАВА I

КИСЛОРОД

1. СВОЙСТВА КИСЛОРОДА

Газообразный кислород бесцветен, прозрачен, не имеет запаха и вкуса, обладает высокой химической активностью и способен образовывать химические соединения (окислы) со всеми элементами, кроме инертных газов (аргона, криптона, ксенона, неона и гелия). Скорость реакции окисления резко возрастает при повышении температуры или применении катализаторов.

Реакции окисления органических веществ в кислороде носят экзотермический характер и протекают с выделением большого количества теплоты. Повышение давления и температуры кислорода в зоне реакции значительно ускоряет ее протекание. В сжатом или нагретом кислороде процесс окисления при известных условиях может протекать с быстро нарастающей скоростью за счет теплоты, выделяющейся в зоне реакции, и соответствующего повышения температуры. При соприкосновении сжатого газообразного кислорода с органическими веществами (пленкой масел или жиров, угольной пылью, ворсинками органических веществ, горючими пластмассами и т. п.) может произойти их самовоспламенение. Первоначальным источником воспламенения (импульса) в таких случаях может быть теплота, выделяющаяся при быстром сжатии кислорода, при трении и ударе твердых частиц о металл, а также электростатический искровой разряд в струе кислорода.

Поэтому при использовании кислорода необходимо всегда тщательно следить за тем, чтобы он не находился в контакте с легко воспламеняющимися горючими веществами. К таким веществам относятся также металлические материалы в виде стружки, частиц окалины, железного порошка, тонких пластин и т. д. Воспламенение может наступить за счет теплоты, выделяющейся, например, при трении движущихся частей машин и механизмов.

9

Известны случаи взрывов наполненных баллонов от резкого удара о металлические предметы (рельс, балку, баллон и т. п.) при низкой температуре. Очень опасно попадание в кислородный баллон горючего газа (пропана, метана, ацетилена). В практике отмечены случаи перетекания Ё баллон с кислородом, находящимся под низким давлением в конце его опорожнения, горючего газа, находящегося в баллоне под более высоким давлением.

Образовавшаяся взрывоопасная смесь может взорваться при обратном ударе пламени. Поэтому при наполнении баллонов кислородом необходимо самым тщательным образом проверять, какой газ в них остался от предыдущего наполнения, и, в случае малейшего подозрения на присутствие в баллоне горючего газа, баллон изымают из наполнительной и направляют в лабораторию для проверки.

Попадание в кислородные баллоны органических масел и жиров также может послужить причиной взрыва баллона.

Корпуса вентилей баллонов изготовляют из латуни ЛС59-1 методом горячей штамповки, что обеспечивает необходимую плотность и вязкость металла при малых размерах вентилей. Клапан делают из латуни с пластмассовым или медным уплотнением, шпиндель — из коррозионностойкой стали, маховичок — из вторичного алюминиевого сплава; для инертных газов используют мембранные (бессальниковые) вентили, обеспечивающие полную и надежную герметичность.

При больших расходах кислорода применяется подача его по трубопроводу под давлением 3—3,5 МПа (30—35 кгс/см2) непосредственно с завода-изготовителя газа, где кислород может накапливаться в хранилищах постоянного объема для компенсации неравномерности расхода газа — в так называемых реципиентах.

Для реципиентов применяют баллоны емкостью 400 дм3, соединяя их в батарею для получения требуемого объема хранилища. Баллоны соединяют общими трубопроводами, снабжают запорной и предохранительной арматурой, контрольно-измерительными приборами. Реципиенты обычно располагают вне здания цеха, обеспечивая их соответствующим ограждением и защитой от атмосферных осадков. Из баллонов большой емкости (400 дм3) делают также транспортные реципиенты, используемые для доставки сжатого кислорода или других газов потребителям с помощью автотягачей на прицепах. Наполнение и опорожнение баллонов производится соответственно на, заводах, производящих и потребляющих кислород, при доставке реципиентов автотягачами без снятия баллонов с прицепов. Давление кислорода в транспортном реципиенте 16,5—20 МПа (165—200 кгс/см2). Газовместимость 1500, 750 и 375 м3 кислорода (при 20 °С и 760 мм рт. ст.). Радиус доставки автотранспортом — до 400 км. Такой способ доставки кислорода потребителям прогрессивен и экономичен, так как значительно снижав потребность в баллонах и затраты, связанные с их использование

(на ремонт, погрузку и выгрузку, испытания и др.). |

М |

14 |

|

4. ЖИДКИЙ КИСЛОРОД

В процессах газопламенной обработки используют кислород в газообразном виде. Кислород в жидком виде применяют только при его хранении и транспортировке от завода-изготовителя до потребителей.

По внешнему виду жидкий кислород — голубоватая прозрачная подвижная жидкость, затвердевающая при —218,4 °С и образующая кристаллы голубоватого цвета. Теплоемкость жидкого кислорода равна 1,69 кДж/(кг-°С) [0,406 ккал/(кг-°С)].

Перед подачей в сеть потребления для газопламенной обработки жидкий кислород подвергается испарению при заданном давлении

в специальных |

устройствах — газификаторах, безнасосных |

или |

|||

насосных. При |

испарении |

1 дм3 жидкого |

кислорода |

получается |

|

_^_ = 0,86 м3, или 860 дм3 |

газообразного |

кислорода |

(при |

20 °С |

|

1 )Оо |

|

|

|

|

|

и 760 мм |

рт. ст.); здесь 1,14 кг/дм3 и 1,33 кг/м3 соответственно |

||

плотности |

жидкого и газообразного |

кислорода. При |

испарении |

1 кг жидкого кислорода образуется |

1/1,33 = 0,75 м3 |

газа (при |

|

20 °С и 760 |

мм рт. ст). Основные преимущества хранения и транспор- |

||

тировки кислорода в жидком виде следующие. |

|

||

1.Сокращается (в среднем в 10 раз) масса тары и уменьшается требуемое количество баллонов и транспортных средств (автомобилей, вагонов), занятых на перевозке кислорода.

2.Отпадают расходы по организации и эксплуатации большого баллонного хозяйства на заводах (приобретение баллонов, постройка складов, учет, испытание и ремонт баллонов, транспортные расходы).

3.Повышается безопасность и упрощается обслуживание газопитания цехов газопламенной обработки, поскольку жидкий кислород хранится и транспортируется под небольшим давлением.

4.Получаемый при газификации жидкого кислорода газообразный кислород не содержит влаги, его можно транспортировать по трубопроводам при низких окружающих температурах без применения специальных мер против замерзания конденсата (прокладка труб ниже глубины промерзания, теплоизоляция, установка конденсатоотводчиков, прокладка паровых обогревателей и пр.).

Недостатком применения жидкого кислорода являются неизбежные потери его на испарение при хранении, перевозке и газификации.

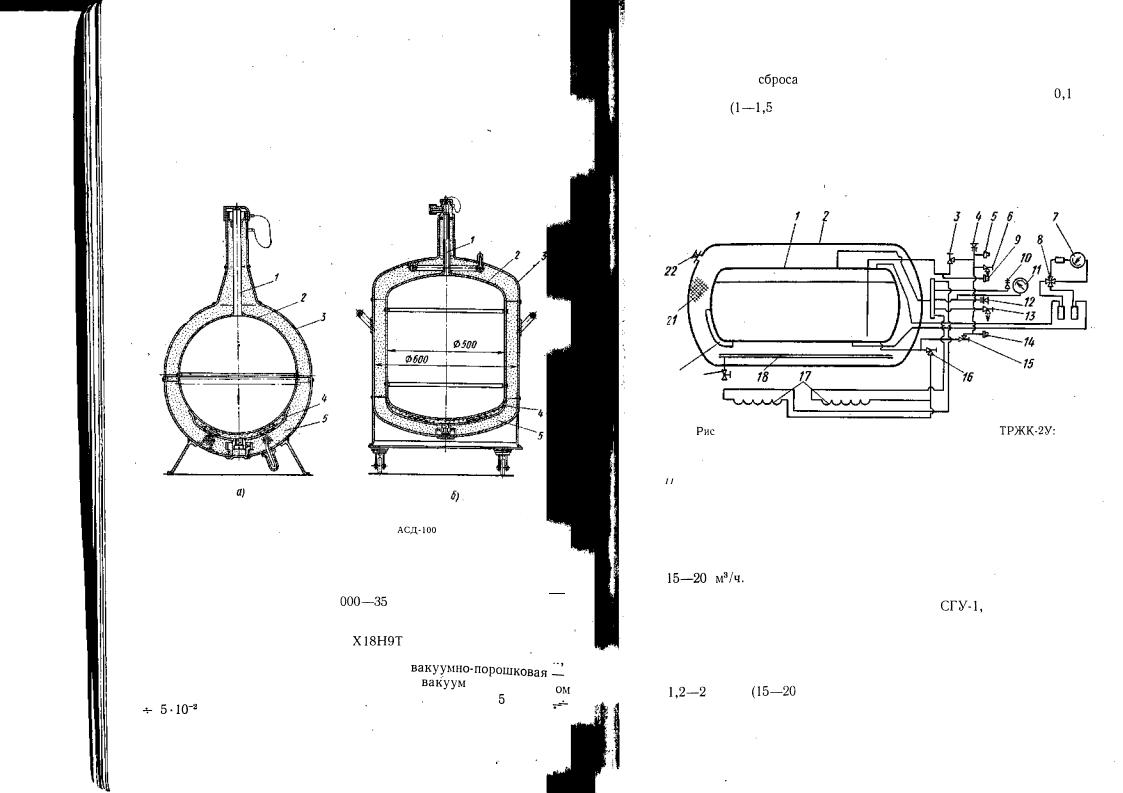

Для хранения и перевозки небольших количеств жидкого кислорода (азота, аргона, воздуха) используют сосуды Дьюара (рис. 2), шаровые (а) или цилиндрические (б). Сжиженный газ заполняет сосуд 2 из алюминиевого сплава, подвешенный на тонкостенной трубке — горловине / из стали Х18Н10Т внутри внешнего сосуда 3, изготовленного также из алюминиевого сплава. Все соединения выполнены аргонодуговой сваркой, стальные детали предварительно алитированы. Пространство между сосудами заполнено

15