- •Грузоподъемные машины

- •Введение

- •Общие сведения о выполнении лабораторных работ

- •1. Общие сведения о гибких тяговых органах, применяемых в

- •2. Содержание отчета

- •Лабораторная работа № 2 Тема: Изучение устройства, работы и особенностей эксплуатации лебедок.

- •1. Общие сведения о лебедках

- •2. Устройство, работа и особенности эксплуатации лебедок

- •3. Выбор основных параметров лебедки

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •Литература:

- •1. Общие сведения о тормозах

- •2. Устройство и работа двухколодочного тормоза с электромагнитным приводом

- •3. Выбор типоразмера тормоза

- •4. Регулировка тормоза

- •5. Порядок выполнения работы

- •6. Содержание отчета

- •Результаты измерений

- •Литература

- •1. Общие сведения о башенных кранах

- •2. Устройство кранов

- •3. Особенности эксплуатации башенных кранов

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •Оглавление

- •Соколов Валерий Борисович

- •680021, Г. Хабаровск, ул. Серышева, 47.

Литература:

1. Мачульский, И.И. Подъемно-транспортные и погрузочно-разгрузочные машины на железнодорожном транспорте / И.И. Мачульский. – М.: Транспорт, 1989.

2. Богород, А.А. Грузоподъемные краны машиностроительных предприятий / А.А. Богород, А.Т. Загузин. – М.: Высшая школа, 1990.

1. Общие сведения о тормозах

Тормоза– элементы машин и механизмов, предназначенные для регулирования скорости вращения ведущих валов, их остановки и фиксации от непроизвольного вращения.

По типу тормозных элементов тормоза делятся на колодочные, ленточные и дисковые.

В зависимости от характера действия приводного усилия и исходного положения тормозных поверхностей тормоза делятся на нормально замкнутые (закрытые), нормально разомкнутые (открытые) и комбинированные.

В нормально замкнутых тормозах в исходном положении, при выключенном приводе, тормозные поверхности сжаты внешней силой (пружиной, весом замыкающего груза и т.п.). Оттормаживание (размыкание тормозных поверхностей) происходит только при включении привода. В нормально разомкнутых тормозах в исходном положении тормозные поверхности не прижаты друг к другу. Замыкание и размыкание тормоза осуществляются под действием внешнего усилия. Комбинированные тормоза в аварийных ситуациях работают как нормально замкнутые, а во всех остальных случаях как нормально разомкнутые.

По принципу действия тормоза делятся на автоматические и управляемые. Первые автоматически включаются в аварийной ситуации или при выключении двигателя соответствующего механизма. Управляемые тормоза замыкаются и размыкаются при воздействии оператора на органы управления тормоза.

Привод тормозов может быть ручным и машинным. Машинный в свою очередь делится на электромагнитный, электрогидравлический и электромеханический. В грузоподъемных машинах наибольшее применение получили автоматические, нормально замкнутые двухколодочные тормоза с электромагнитным или электрогидравлическим приводом.

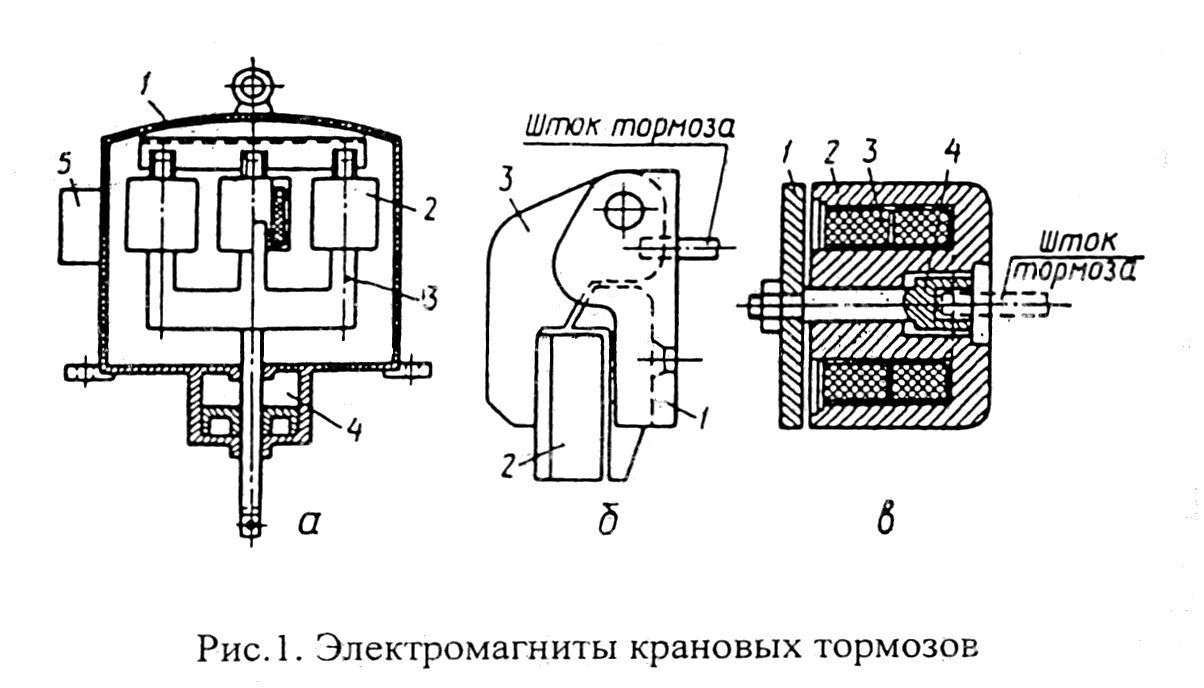

В электромагнитном приводе применяют электромагниты: длинноходовые постоянного тока типа КМП, переменного тока типа КМТ; короткоходовые постоянного тока типа МП и ТКП, переменного тока типа МО-Б. На рис.1. показаны схемы длинноходового электромагнита переменного тока типа КМТ, постоянного тока МП, переменного—типа МО-Б.

Рис.1. Электромагниты крановых тормозов

Длинноходовой электромагнит переменного тока типа КМТ (рис.1,а) состоит из корпуса 1, катушек 2, подвижного якоря 3, воздушного демпфера 4, клеммовой доски 5. Из-за недостаточной надежности в работе эти электромагниты чаще всего устанавливают на ленточных тормозах. Короткоходовые электромагниты, характеризующиеся малым ходом якоря, применяют для колодочных тормозов. Короткоходовой электромагнит переменного тока типа МО-Б (рис.1,б) состоит из поворотного якоря 3 и катушки 2, установленной на неподвижной части корпуса 1. Короткоходовой электромагнит постоянного тока типа МП (рис.1, в) состоит из стального корпуса 2, внутри которого помещена катушка 3, якоря 1, соединенного с подвижным штырем 4, в который упирается шток тормоза. Ход якоря таких магнитов равен 2...4 мм. Основные недостатки электромагнитного привода: ударная работа, невозможность регулирования скорости движения якоря, а следовательно, плавного изменения тормозного момента.

Несколько меньшими недостатками обладают тормоза с электрогидравлическими толкателями.

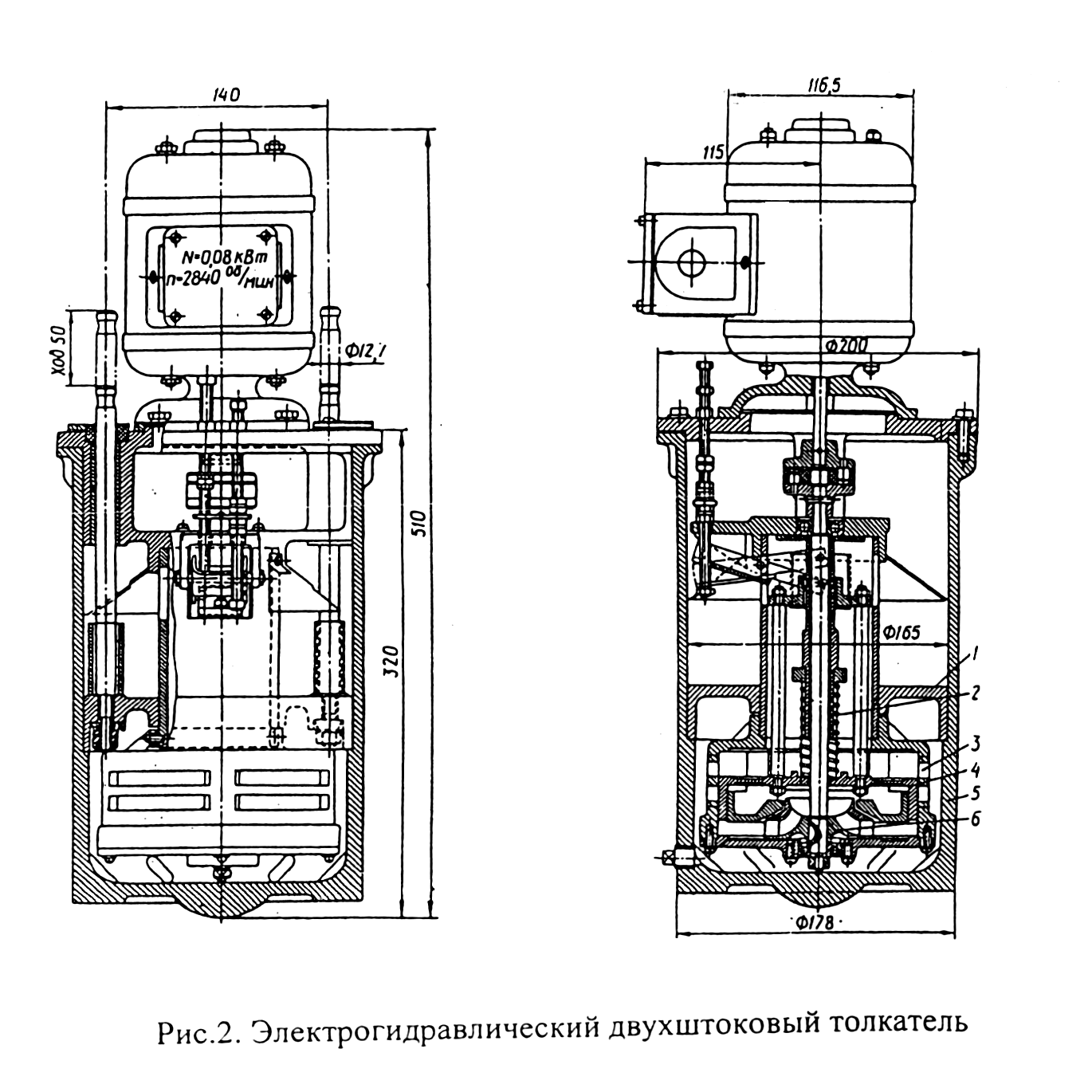

Применяющиеся в современных конструкциях тормозов электрогидравлические толкатели делятся на двухштоковые и одноштоковые.

Рис. 2. Электрогидравлический двухштоковый толкатель

Двухштоковый толкатель (рис.2) состоит из корпуса 5, золотниковой коробки 3, поршня 1, лопастного колеса 6, золотника 4, двигателя и двух направляющих штоков, соединенных с тормозом. При включении двигателя приходит во вращательное движение лопастное колесо 6, которое создает избыточное давление в золотниковой коробке 3. Благодаря этому перемещается вверх золотник 4, сжимающий пружину 2 и открывающий доступ рабочей жидкости через отверстия в золотниковой коробке под поршень 1, который перемещается вверх, преодолевая сопротивление замыкающей пружины тормоза.

При отключении двигателя толкателя под действием пружины тормоза поршень перемещается вниз, вытесняя жидкость в пространство под ним. Основной недостаток двухштокового толкателя — склонность к заклиниванию тяг.

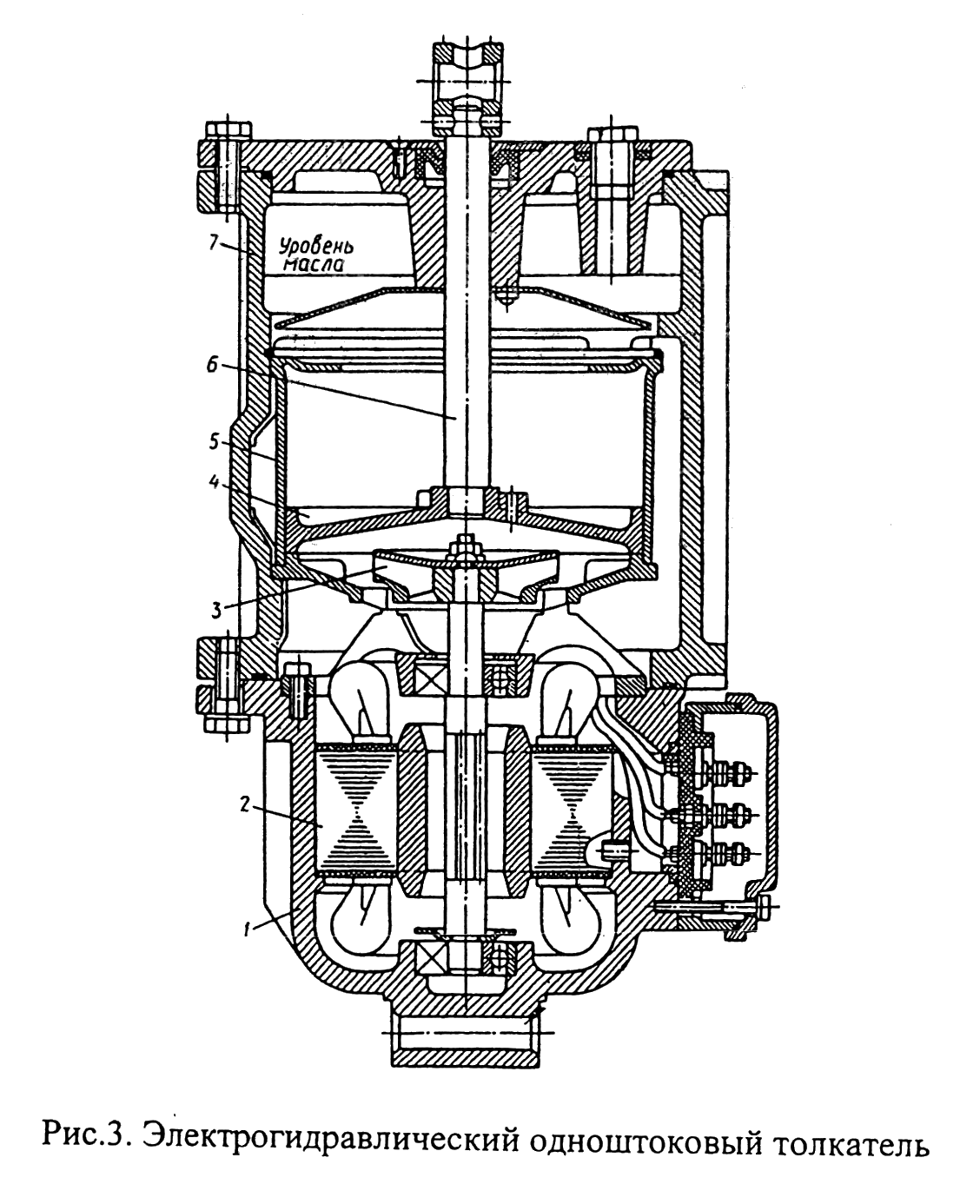

Рис. 3. Электрогидравлический одноштоковый толкатель

Одноштоковый электрогидравлический толкатель (рис.3) представляет собой механизм, состоящий из корпуса 1, электродвигателя 2 малой мощности; центробежного колеса 3, укрепленного в нижней части корпуса 7, поршня 4, перемещающегося вдоль корпуса вверх при подаче рабочей жидкости; внутреннего цилиндра 5, штока 6. При вращении колеса 3 избыточное давление жидкости перемещает поршень 4 со штоком 6, соединенным с рычажной системой тормоза.

Основные преимущества электрогидравлических толкателей — плавная работа, большое число включений в час (до 600), возможность изменения регулировочными клапанами времени срабатывания тормоза в широких пределах и др.

Основными недостатками являются сложность конструкции, невысокая надежность работы в условиях загрязненной среды и низких температур, необходимость установки в вертикальном положении (отклонение допускается не более 15%).

В общем виде механическую часть двухколодочных тормозов обозначают буквами ТК (тормоз колодочный). В зависимости от типа привода обозначение имеет вид: ТКТ – с электромагнитом переменного тока, ТКП – с электромагнитом постоянного тока, ТКГ – с электрогидротолкателем. Число, стоящее после буквенной маркировки, обозначает диаметр тормозного шкива в миллиметрах. Например, ТКТ-200 обозначает нормально закрытый двухколодочный тормоз с приводом от короткоходового электромагнита МО-200Б переменного тока и диаметром тормозного шкива 200 мм, развивающий тормозной момент 160 Н.м.

Иногда по конструктивным соображениям на тормозной шкив диаметром, например, 200 мм ставят тормоз с более слабым электромагнитом МО-100Б, предназначенным для тормоза с диаметром шкива 100 мм. В этом случае тормоз обозначают ТКТ-200/100 и он развивает меньший тормозной момент — 40 Нм.