- •1. Сушка

- •1.1 Основные сведения

- •1.2 Основные параметры влажного газа

- •1.4 Устройство сушилок

- •1.5 Специальные виды и типы сушек

- •2. Описание технологической схемы установки

- •3. Расчет сушильной установки

- •3.1 Расчет основных параметров аппарата с кипящим слоем

- •3.2 Расчет оптимального диаметра воздуховодов и штуцера

- •3.3 Выбор конструкционного материала сушилки

- •3.4 Расчет вспомогательного оборудования

- •3.4.1 Топка

- •3.4.2 Циклон

- •3.4.3 Мокрый скруббер

- •3.4.4 Подбор дымососа

- •3.4.5 Подбор вентилятора

- •3.4.6 Решетка

- •4. Мероприятия по технике безопасности

- •4.1 Характеристика применяемых веществ

- •4.2 Средства индивидуальной защиты

- •4.3 Пуск и эксплуатация сушильной установки

- •4.4 Первая помощь пострадавшим

2. Описание технологической схемы установки

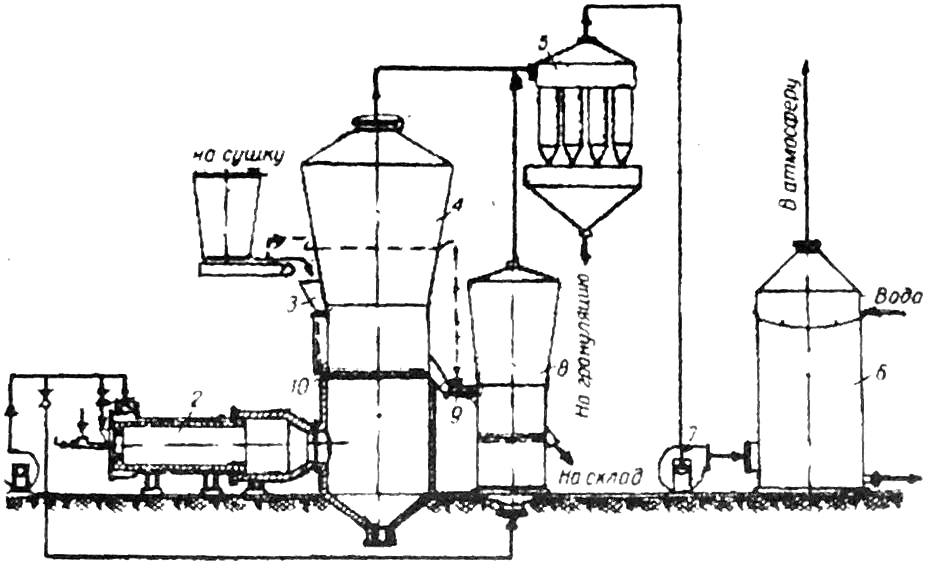

Рисунок 3.1: − Схема сушильной установки:

1 – воздуходувка; 2 – топка; 3 – загрузочное устройство; 4 – аппарат кипящего слоя; 5 – циклон;

6 – мокрый скруббер; 7 – дымосос; 8 – аппарат для охлаждения; 9 – выгрузочное устройство; 10 – решетка.

Работа установки (рисунок 3.1) осуществляется следующим образом:

Топочные газы, полученные в топке 2 при сжигании природного газа, поступают в аппарат кипящего слоя 4, в который непрерывно из бункера по ленточному питателю подают исходный материал. С помощью загрузочного устройства 3 материал поступает в сушилку на решетку 10. Сухой продукт непрерывно, через шлюзовой питатель 9, выгружается из аппарата. Газы, отсасываемые дымососом 7, очищаются от пыли в циклонах 5 и направляются затем на санитарную очистку в скруббер 6, орошаемый водой.

Наличие в схеме двух вентиляторов – нагнетательного и дымососа – позволяет обеспечить в верхней части сушилки давление, близкое к атмосферному давлению, что упрощает конструкцию загрузочных и разгрузочных устройств.

3. Расчет сушильной установки

3.1 Расчет основных параметров аппарата с кипящим слоем

1) Количество высушенного продукта:

G2=G1∙ = 30000 ∙ = 24489,8

где G1,G2– расходы влажного и сухого материала;wн,wк– начальная и конечная влажности материала.

2) Количество влаги, удаляемое в сушилке:

W=G1−G2= 30000 − 24489,8 = 5510,2

3) Расход влажного материала на 1 кг испаренной влаги:

m= = = 5,4

4) Количество тепла, отданное в сушилке теплоносителем на 1 нм3природного газа.

Принимаем 6% потери тепла топкой и сушилкой:

η = 0,94

Теплотворная способность природного газа:

Qрн= 34358

Тогда:

q= (Qрн+ 2,214 ∙t2) ∙ ( 1 − ) ∙η= (34358 + 2,214 ∙ 80) ∙ (1 − ) ∙ 0,94 =

= 28467,6

где t1,t2– начальная и конечная температуры топочных газов.

5) Расход тепла на испарение 1 кгвлаги:

q' = (2480,5 + 2 ∙t2) + (m+ 1) ∙cм∙θ2= (2480,5 + 2 ∙ 80) + (5,4 + 1) ∙ 1,05 ∙ 80 =

= 3178,1

6) Количество влаги, испаряемое теплом 1 нм3природного газа:

Wуд= = = 9,0

7) Расход топлива на сушку:

R= = = 615,0

8) Коэффициент избытка воздуха.

Принимаем потери воздуха в топке 3 %:

β = 0,97

Тогда:

α = − 0,43 = − 0,43 = 3,9

9) Часовой расход воздуха на горение и смешение с топочными газами (для подбора вентилятора):

Vвозд= 9,4 ∙ α ∙R= 9,4 ∙ 3,9 ∙ 615,0 = 22545,2

10) Объемный расход топочных газов.

При нормальных условиях:

V0= (9,4 ∙ α + 1) ∙R= (9,4 ∙ 3,9 +1) ∙ 615,0 = 23160,1

На входе в сушилку:

V1=V0∙ = 23160,1 ∙ = 78281,1

На выходе из сушилки:

V2' =V0∙ = 23160,1 ∙ = 29876,5

Средняя плотность водяных паров:

ρв.п.= ∙ = ∙ = 0,58

Объем образующихся водяных паров при нормальных условиях:

Vп= = = 9500,3

Объём образующихся водяных паров на выходе из сушилки:

Vп' =Vп∙ =Vп∙ = 12255,4

Расход отработанных газов:

V2=Vп' +V2' = 12255,4 + 29876,5 = 42131,9

12) Скорость газа.

Для полидисперсного материала при максимальном размере частиц 10 ммскорость газа в аппарате принимается на основе опытных данных:

ωг= 3

Скорость газа в сепараторе для уноса частиц размером 0,1 ммрассчитывается по формуле Горшко, Розенбаума, Тодеса и пр. при порозности 1,0:

μг= 0,02 ∙ 10−3Па ∙ с(при 120°С)

ρг= ρ0∙ = 1,293 ∙ = 1,0

νг= = = 2,2 ∙ 10−5

Ar= ∙ = ∙ = 27,3

Re= = = 1,29

ωун= = = 0,28

13) Диаметр решетки и сепаратора:

Dап= = ≈ 2,2м

Dсеп= = ≈ 7,3м

14) Высота.

Принимаем потери напора в сушилке:

∆P= 500мм вод. ст.

Высота кипящего слоя:

Hсл= = = 1,5 м

Высота сепаратора:

Hсеп= 4 ∙Hсл= 4 ∙ 1,5 = 6,0м

Общая высота аппарата:

Hап=Hсл+Hсеп= 1,5 + 6,0 = 7,5м

Размеры днища аппарата принимаются конструктивно.

В подрешетном пространстве против выхода газов из топки установлена отражательная стенка из шамотного кирпича, создающая более благоприятные условия для распределения и растекания газового потока в подрешетном объеме.

15) Толщина стенки аппарата.

δ = = = 10,4 мм

[σ] = 130МПа(нержавеющая сталь)

![]() = 0,9

= 0,9

где Pp– давление испытания;![]() – коэффициент сварного шва.

– коэффициент сварного шва.

Примем толщину:

δ = 12 мм