- •1.1.2. Основные трудовые права работников

- •2.1.3. Трудовые отношения между работодателем и работником, порядок их оформления и гарантии соблюдения

- •3.1.4. Рабочее время и время отдыха

- •4.1.5. Положение об отпусках

- •Об отпусках без сохранения заработной платы

- •5.1.6. Заработная плата

- •6.1.7. Трудовые споры Основные понятия о трудовых спорах

- •7.1.8. Профессиональные союзы и другие общественные организации

- •8.1.9. Коллективный договор и ответственность за его выполнение

- •9.1.10. Участие работников в управлении организацией

- •10.1.11. Правила внутреннего трудового распорядка

- •2. Основные положения законодательства Российской Федерации об охране труда

- •11.2.1. Понятие охраны труда, термины и определения

- •1. Конституция Российской Федерации. Принята 12.12.1993 г.

- •12.2.2. Законодательство Российской Федерации об охране труда и сфера его применения

- •13.2.3. Государственные нормативные требования охраны труда

- •Перечень видов нормативных правовых актов, содержащих государственные нормативные требования по охране труда в Российской Федерации

- •14.2.4. Основные направления государственной политики в области охраны труда

- •15.2.5. Государственное управление охраной труда

- •16.2.6. Государственный надзор и контроль за соблюдением законодательства рф о труде и охране труда

- •2.6.1. Органы государственного надзора и контроля за охраной труда

- •Полномочия федеральной инспекции труда

- •2.6.2. Органы государственного надзора и контроля за безопасной эксплуатацией промышленных установок, сооружений, оборудования с повышенной опасностью

- •17.2.7. Государственная экспертиза условий труда

- •18.2.8. Право и гарантии права работников на труд в условиях, соответствующих требованию охраны труда

- •19.2.9. Обязанности и ответственность работника по соблюдению требований охраны труда, действующих в организации

- •20.2.10. Обязанности работодателя по обеспечению безопасных условий и охраны труда

- •2.11. Финансирование мероприятий по улучшению условий и охраны труда

- •21.2.12. Общественный контроль за охраной труда

- •22.2.13. Соответствие производственных объектов и продукции требованиям охраны труда

- •23.2.14. Ограничение выполнения тяжелых работ и работ с вредными или опасными условиями труда

- •24.2.15. Компенсации за тяжелые работы и работы с вредными или опасными условиями труда

- •25.3. Ответственность за нарушение законодательства Российской Федерации о труде и об охране труда

- •Приостановление деятельности организаций или их структурных подразделений вследствие нарушений требований охраны труда

- •26.4.5. Виды инструктажей работников по охране труда, порядок их проведения и оформления

- •Вводный инструктаж

- •Первичный инструктаж

- •Повторный инструктаж

- •Внеплановый инструктаж

- •Целевой инструктаж

- •4.5.1. Примерный перечень основных вопросов вводного инструктажа

- •4.5.2. Примерный перечень основных вопросов первичного инструктажа на рабочем месте

- •27.4.4. Организация обучения и проверки знаний по охране труда руководителей, специалистов и рабочих различных профессий

- •4.4.1. Общие требования

- •4.4.2. Организация обучения

- •4.4.3. Обучение работников рабочих профессий

- •4.4.4. Проверка знаний по охране труда

- •28.4.7. Аттестация рабочих мест по условиям труда и сертификация работ по охране труда в организации

- •4.7.1. Общие положения

- •4.7.2. Основные цели и подготовка к проведению аттестации

- •4.7.3. Создание аттестационных комиссий и распределение функциональных обязанностей между членами комиссий

- •29.4.7.4. Классификация рабочих мест по функциональному назначению

- •4.7.5. Виды и состав рабочих мест в зависимости от специфики производства

- •30.4.7.6. Классификация условий труда по степени вредности и опасности

- •31.4.7.7. Гигиеническая оценка существующих условий и характера труда

- •32.4.7.8. Оценка условий труда по фактору травмобезопасность рабочих мест

- •4.7.9. Методика оценки травмобезопасности рабочего места

- •33.4.7.10. Последовательность проведения аттестации рабочих мест

- •4.7.11. Сертификация работ по охране труда, продукции и услуг на соответствие требований охраны труда

- •34.6. Страхование от несчастных случаев на производстве и профессиональных заболеваний

- •6.1. Основные понятия, термины и определения

- •35.6.2. Общие положения страхования от несчастных случаев и профессиональных заболеваний на производстве

- •6.3. Виды обеспечения по страхованию и размерам выплат

- •Дополнительные расходы назначаются:

- •36.6.4. Установление степени утраты профессиональной трудоспособности в результате несчастных случаев на производстве и профессиональных заболеваний

- •Критерии оценки способности к профессиональной деятельности

- •37.7. Производственный травматизм и его профилактика

- •7.1. Понятие о производственном травматизме и профессиональных заболеваниях, их причины

- •7.2. Показатели производственного травматизма и профессиональных заболеваний

- •7.3 Методы анализа производственного травматизма

- •38.7.4. Расследование и учет несчастных случаев на производстве

- •7.4.1. Цели и основные задачи расследования несчастных случаев

- •7.4.2. Основное содержание Положения о расследовании и учете несчастных случаев в организациях

- •7.4.3. Создание комиссии по расследованию несчастного случая

- •39.7.4.4. Порядок расследования несчастных случаев

- •7.4.5. Оформление документов по расследованию несчастных случаев на производстве

- •7.4.6. Особенности расследования несчастных случаев, происшедших с учащимися, студентами и спортсменами

- •40.8. Профессиональные заболевания и их профилактика

- •8.1. Понятия о профессиональных заболеваниях

- •8.2. Расследование, регистрация и учет профессиональных заболеваний

- •8.2.1. Порядок установления наличия профессионального заболевания

- •8.2.2. Порядок расследования обстоятельств и причин возникновения профессионального заболевания

- •8.2.3. Порядок оформления акта о случае профессионального заболевания

- •8.2.4. Профилактика профессиональных заболеваний

- •О признании граждан инвалидами

- •41.9.5. Требования безопасности при эксплуатации зданий и сооружений

- •42.9.6. Профилактика травматизма при работе с оборудованием, аппаратами и сосудами, находящимися под давлением

- •9.6.1. Требования к персоналу по эксплуатации сосудов, работающих под давлением

- •43.9.6.2. Причины аварий и их профилактика при эксплуатации паровых котлов

- •44.9.6.3. Причины аварий и их профилактика при эксплуатации баллонов для сжатых и сжиженных газов

- •45.9.7. Требования безопасности при эксплуатации газового хозяйства Основные документы:

- •9.7.1. Основные требования безопасности при проведении газоопасных работ

- •9.7.2. Основные требования при приемке в эксплуатацию объектов систем газоснабжения

- •46.9.8. Требования безопасности при выполнении электро- и газосварочных работ Основные документы:

- •9.8.1. Общие требования

- •9.8.2. Опасные и вредные производственные факторы при выполнении электросварочных работ и защита от их воздействия

- •9.8.3. Основные требования безопасности при выполнении газосварочных работ

- •47.9.9. Требования безопасности при погрузке, разгрузке и транспортировке грузов Основные документы:

- •9.9.1. Общие требования

- •9.9.2. Опасные и вредные производственные факторы при выполнении погрузочно-разгрузочных работ и защита от их воздействия

- •48.9.9.3. Требования безопасности при погрузочно-разгрузочных работах

- •9.9.4. Требования безопасности к процессам производства погрузочно-разгрузочных работ

- •49.9.10. Требования безопасности при эксплуатации грузоподъёмных машин и механизмов

- •9.10.1. Общие требования

- •9.10.2. Опасные и вредные производственные фактора при эксплуатации грузоподъёмных машин и защита от их воздействия

- •9.10.2.1. Организационные мероприятия, обеспечивающие безопасность работ

- •9.10.2.2. Приборы и устройства безопасности грузоподъёмных машин и механизмов

- •50.9.11. Требования безопасности при производстве строительно-монтажных, ремонтных и работ на высоте Основные документы:

- •9.11.1. Общие требования

- •9.11.2. Опасные и вредные производственные факторы при выполнении строительно-монтажных, ремонтных и работ на высоте

- •9.11.3. Организационно-технические мероприятия, обеспечивающие безопасность работ

- •51.9.11.4. Требования безопасности при выполнении работ на высоте

- •9.11.5. Требования безопасности к лесам, подмостям, стремянкам и другим приспособлениям

- •52.10. Обеспечение промышленной безопасности

- •10.1. Термины и определения

- •10.2. Причины аварий и катастроф на промышленных объектах

- •10.3. Декларирование безопасности промышленного объекта

- •10.4. Перечень сведений, содержащихся в декларации и порядок их оформления

- •10.5. Лицензирование деятельности опасного промышленного объекта

- •10.6. Страхование ответственности за причинение вреда при эксплуатации опасных промышленных объектов

- •10.7. Разработка рекомендаций по уменьшению риска

- •53.11. Обеспечение пожарной безопасности в организации

- •11.1. Основные законодательные акты и нормативные правовые документы

- •11.1.1. Права, обязанности и ответственность руководителей, должностных лиц и граждан в области пожарной безопасности

- •11.1.2. Ответственность должностных и других лиц за соблюдением требований и правил пожарной безопасности

- •11.2. Организационные мероприятия по обеспечению пожарной безопасности в организациях

- •11.2.1. Издание приказов и распоряжений, ведение документации в организации

- •11.2.2. Планирование мероприятий по профилактике и тушению пожаров

- •11.2.3. Организация противопожарного режима в организации

- •11.2.4. Разработка планов эвакуации на случай пожара

- •54.11.2.5. Организация пожарной охраны в организациях

- •11.2.6. Организация пожарно-технической комиссии

- •11.2.7. Организация добровольной пожарной дружины

- •11.2.8. Организация обучения и инструктажей работников мерам пожарной безопасности

- •11.2.9. Разработка инструкций о мерах пожарной безопасности

- •Раздел V

- •55. Обеспечение комфортных условий для трудовой деятельности

- •Глава 1

- •1.1. Механизмы теплообмена между человеком и окружающей средой

- •1.2. Климат и здоровье человека

- •1.3. Терморегуляция организма человека

- •1.4. Гигиеническое нормирование параметров микроклимата

- •1.5. Методы обеспечения комфортных климатических условий в помещениях

- •Холодная вода

- •56. Глава 2 освещение

- •2.1. Как устроен глаз и как видит человек

- •2.2. Характеристики освещения и световой среды

- •2.3. Виды освещения и его нормирование

- •57. 2.4. Искусственные источники света

- •5.13. Номограмма условий зрительного восприятия и зависимости от уровня освещенности и цветовой температуры источников света

- •58. 2.5. Светильники

- •2.6. Организация рабочего места для создания комфортных зрительных условий

- •2.7. Расчет освещения

- •59. 2.3 Применяемые электрические печи для выплавки стали.

- •2.3.1 Значение электрических печей в металлургии

- •2.3.2 Классификация электрических печей

- •2.3.3 Устройство дуговых электропечей

- •60. 2.4 Рабочее пространство дуговых печей.

- •2.4.1 Теплообмен в рабочем пространстве

- •2.4.2 Основные размеры рабочего пространства

- •2.4.3 Влияние геометрии рабочего пространства на стойкость футеровки

- •61. 5 Футеровка электропечей

- •2.5.1 Особенности службы футеровки дуговых печей

- •2.5.2 Огнеупорные материалы для дуговых печей

- •2.5.3 Кладка рабочего пространства печи

- •2.5.4 Рабочее пространство высокомощных водоохлаждаемых печей

- •62. 2.6 Механическое оборудование печей.

- •2.6 Механическое оборудование печей

- •2.6.1 Системы опор печи на фундамент

- •2.6.2 Механизмы подъема-поворота свода

- •2.6.3 Конструкция кожуха

- •2.6.4 Электрододержатели и механизмы зажима и перемещения электродов

- •2.6.4.1 Электрододержатели и механизмы зажима

- •2.6.4.2 Механизмы перемещения электродов

- •2.6.5 Механизмы наклона и перемещения корпуса печи и подъема свода

- •2.6.5.1 Механизм наклона печи

- •2.6.5.2 Механизм поворота корпуса печи

- •2.6.5.3 Механизм выката ванны

- •2.6.5.4 Механизм подъема свод

- •2.6.5.5 Механизмы поворота свода

- •2.6.5.6 Водяное охлаждение дуговых печей

- •63. 2.7 Электрическое оборудование дуговых электропечей.

- •2.7 Электрическое оборудование дуговых электропечей

- •2.7.1 Электрическая схема дуговых печей

- •2.7.2 Элементы оборудования

- •2.7.2.1 Печной трансформатор

- •2.7.2.2 Устройство для переключения ступеней напряжения

- •2.7.2.3 Дроссель

- •2.7.2.4 Выключатель, шунтирующий дроссель

- •2.7.3 Линия высокого напряжения

- •2.7.3.1 Воздушный разъединитель

- •2.7.3.2 Выключатель мощности

- •2.7.4 Короткая сеть

- •2.7.4.1 Гибкие компенсаторы

- •2.7.4.2 Шихтованный пакет шин

- •2.7.4.3 Гибкий токоподвод

- •2.7.4.4 Устройства для электромагнитного перемешивания металла

- •2.7.5 Оптимальный электрический режим работы печей

- •2.7.5.1 Автоматический регулятор мощности

- •2.7.5.2 Исполнительный механизм регулятора мощности печи

- •64. 2.8 Инструменты для обслуживания и ремонта электропечей.

- •2.8 Инструменты для обслуживания и ремонта электропечей

- •65. 2.9 Шихтовые материалы, используемые при выплавке стали.

- •2.9.1 Металлошихта

- •2.9.1.1 Чугун

- •2.9.1.2 Металлолом

- •2.9.1.3 Особенности обеспечения металлоломом в XXI веке

- •2.9.1.4 Новые виды металлошихты

- •2.9.1.5 Продукты прямого восстановления железа

- •2.9.1.6 Ферросплавы

- •2.9.2 Добавочные и вспомогательные материалы

- •2.9.2.1 Флюсы

- •2.9.2.2 Окислители

- •2.9.2.3 Карбюризаторы

- •66. 2.10 Основы технологии плавки стали в основных дуговых электропечах.

- •2.10.1 Методы плавки стали в дуговых электрических печах по традиционной технологии

- •2.10.1.1 Подготовка печи к плавке

- •2.10.1.2 Загрузка шихты

- •2.10.1.3 Период плавления

- •2.10.1.4 Окислительный период

- •2.10.1.5 Раскисление и восстановительный период

- •67 Оборудование разливочных пролетов.

- •1.1. Разливочные краны

- •1.2. Вспомогательные грузоподъемные механизмы

- •1.3. Крюки

- •1.4. Стальные канаты (тросы) и цепи

- •1.5. Грузозахватные приспособления

- •1.6. Лебедки и транспортеры

- •1.7. Сигнализация

- •1.8. Тара

- •1.9. Оборудование для уборки шлака

- •1.9.1. Шлаковые чаши

- •1.9.2. Шлаковозы

- •68. 1.10. Сталеразливочные ковши.

- •.10. Сталеразливочные ковши

- •1.10.1. Стопорные ковши малой емкости

- •1.10.1.1. Стопорное устройство

- •1.10.1.2 Траверса

- •1.10.2. Ковши средней и большой емкости

- •1.10.2.1. Стопорное устройство для ковшей средней и большой емкости

- •1.10.2.2. Кожух и днища сталеразливочных ковшей

- •1.10.2.3. Кантовальное устройство

- •69. 1.10.3. Футеровка сталеразливочных ковшей.

- •1.10.3. Футеровка сталеразливочных ковшей

- •1.10.3.1. Назначение футеровки и условия ее работы

- •1.10.3.2. Действие расплавленного металла на футеровку

- •1.10.3.3. Свойства огнеупоров

- •1.10.3.4. Огнеупорные материалы, применяемые для футеровки ковшей

- •1.10.3.5. Общие требования, предъявляемые к ковшевым огнеупорам

- •1.10.3.6. Сталеразливочный припас

- •1.10.3.7. Огнеупорные растворы

- •1.10.3.8. Кладка футеровки

- •1.10.3.9. Конструкция футеровки

- •1.10.4. Конструкция стопора и узла крепления стакана

- •1.10.4.1. Стопор

- •1.10.4.2. Установка стопора в ковш

- •1.10.4.3. Узел крепления стакана

- •1.10.5. Стопорное устройство скользящего типа

- •1.10.6. Ремонт ковшей

- •1.10.7. Сушка ковша

- •70. 2 Изложницы и принадлежности к ним.

- •2.1. Характеристика изложниц

- •2.1.1. Изложницы для отливки слитков кипящей и полуспокойной стали

- •2.1.2. Изложницы для отливки слитков спокойной стали

- •2.2. Прибыльные надставки и крышки

- •2.3. Поддоны

- •2.4. Пробки, вставки для изложниц и поддонов

- •2.5. Центровые

- •2.6 Подготовка составов с изложницами

- •2.7 Стрипперное отделение

- •71. 3. Разливка стали.

- •3.1 Температура жидкой стали

- •3.2 Скорость разливки стали

- •3.3 Управление струей жидкой стали при разливке

- •3.4. Способы улучшения разливки стали

- •3.4.1. Промежуточные разливочные устройства

- •3.5. Отбор пробы стали при разливке

- •72. 4. Способы разливки стали

- •4.1. Разливка сверху

- •4.2. Сифонная разливка

- •4.3. Промежуточные ковши

- •4.4. Непрерывная разливка

- •4.4.1. Оборудование для непрерывной разливки стали

- •4.4.1.1. Типы установок.

- •4.4.1.2. Работа современных установок

- •4.4.1.3. Промежуточные ковши

- •4.4.1.4. Кристаллизаторы

- •4.4.1.5 Горизонтальные унрс.

1.9.2. Шлаковозы

Шлаковозы (рис. 18) служат для перевозки жидкого шлака в чашах объемом 11–16 м3.из сталеплавильных цехов в шлаковые дворы для переработки или в отвалы.

Рис. 18. Шлаковоз для шлаковых чаш объемом 16 м3

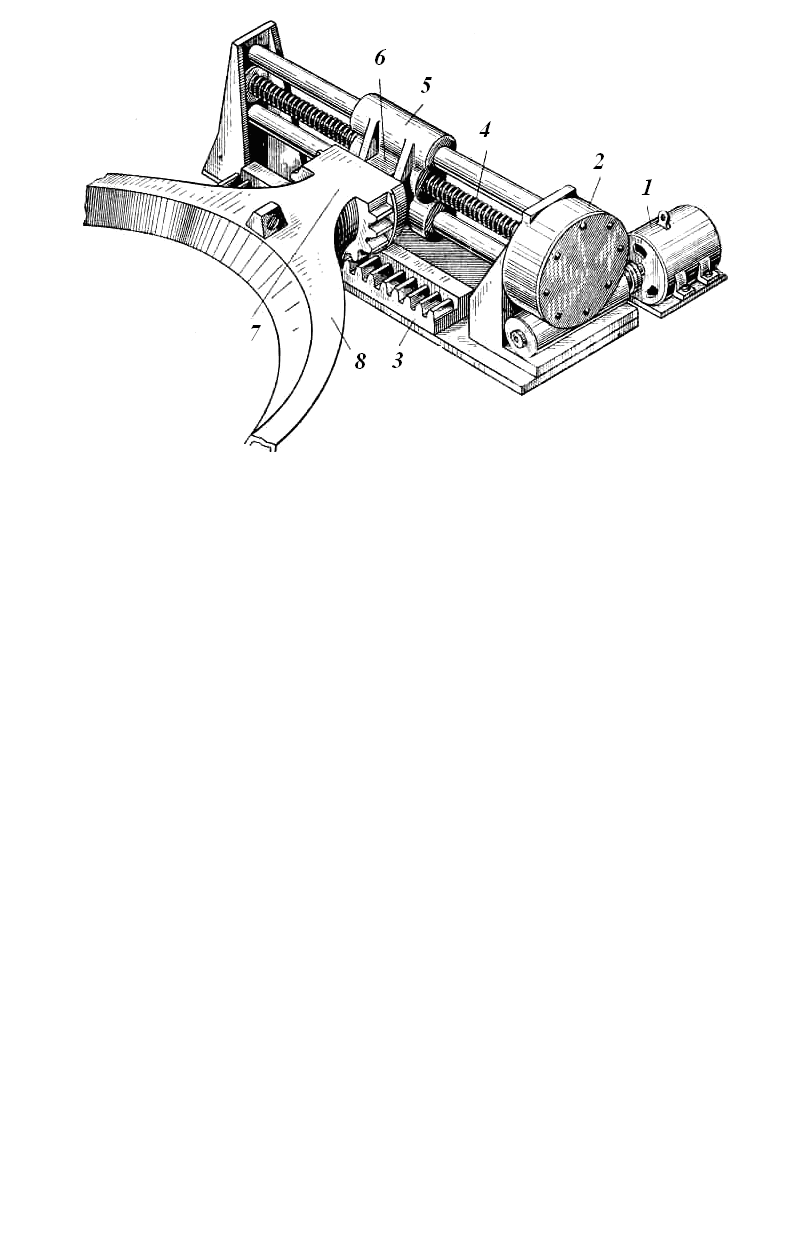

Шлаковоз состоит из рамы 1, ходовых тележек 2, опорного кольца 3 с двумя цапфами, в которое устанавливается чаша 4, и механизма кантования 5. (рис. 19).

Рис. 19. Механизм кантования шлаковых чаш

Механизм кантования состоит из электродвигателя 1, редуктора 2, зубчатой рейки 3, винта 4 и гайки-ползуна 5, с которой связан шип 6 цапфы 7 опорного кольца 8. Перемещаясь вдоль винта, гайка-ползун заставляет опорное кольцо вместе с чашей передвигаться по зубчатой рейке и одновременно поворачиваться вокруг оси опорного кольца.

Все рабочие разливочного пролета должны хорошо знать устройство шлаковоза, уметь закреплять чаши на шлаковозе, управлять кантовкой чаш.

Каждые три месяца шлаковозы подвергают ревизионным осмотрам. Редуктор и подвижные части ежедневно осматривает кантовщик шлаковых чаш. Бригадир слесарей ежедневно проверяет движущие части, скаты, реборды, подшипники, механизмы поворота и автосцепки. Подкрановый рабочий, ответственный за погрузку чаш, контролирует целостность кольца, лафета, ушей, правильность установки чаш. Кантовщик следит за смазкой шлаковоза (смазку производят ежедневно), исправностью редуктора, красит шлаковые чаши известковым раствором после кантовки чаш на шлаковом дворе либо на отвале, прикрепляет клещевыми захватами шлаковоз к рельсам.

Скорость передвижения шлаковозов при сцепке их в состав не должна превышать 3 км/ч, груженых шлаковозов на переездах и стрелках 5 км/ч, на криволинейных участках пути 10 км/ч, на прямых участках 15 км/ч.

68. 1.10. Сталеразливочные ковши.

Ковши малой емкости. Стопорное устройство. Траверса. Ковши средней и большой емкости.

Стопорное устройство для ковшей средней и большой емкости. Кожух и днища сталеразливочных ковшей. Кантовальное устройство.

.10. Сталеразливочные ковши

Сталеразливочные ковши выполняют несколько функций:

– являются агрегатом, в котором осуществляют ряд металлургических процессов (раскисление, легирование, обработку вакуумом, продувку инертным газом, обработку жидкими синтетическими шлаками или твердыми шлаковыми смесями и т. п.);

– служат емкостью для транспортировки металла от сталеплавильного агрегата или от сталевоза до места разливки;

– служат емкостью, в которой металл выдерживают при заданной температуре в процессе разливки плавки.

– являются устройством, при помощи которого сталь распределяется по изложницам или кристаллизаторам установки непрерывной разливки;

Все работающие ковши различаются по способу транспортировки, и разливки, а также конструкции.

По способу транспортировки ковши делят на ручные, монорельсовые и крановые, по способу разливки стали – на ковши с верхней разливкой (через носок) и ковши с нижней разливкой (стопорные). По конструкции различают ковши конические, барабанные, чайниковые и секторные.

Ручные ковши применяю для переноски и разливки весьма небольших количеств металла. Они состоят из выложенного огнеупорным материалом конического кожуха с плоским днищем и устройства для переноски.

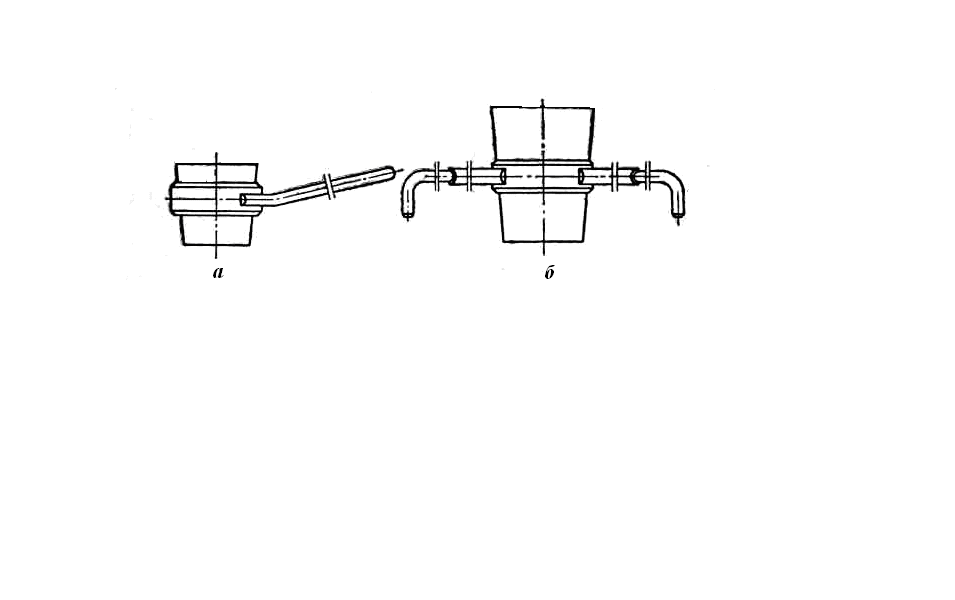

Нормалями машиностроения предусмотрено изготовление ручных ковшей шести типоразмеров. Ковши емкостью 6, 10 и 16 кг металла (рис. 20) снабжены одной ручкой (съемной или приваренной), их обслуживает один человек.

Рис. 20. Ковш ручной для одного рабочего

ковши емкостью 25, 40 и 60 кг металла (рис. 21) снабжены носилками (жесткими или поворотными), их обслуживают двое рабочих.

Рис. 21. Ковш ручной для двух рабочих

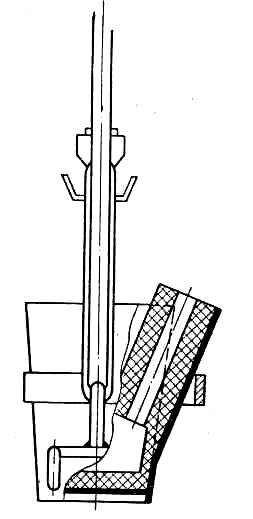

Монорельсовые конические ковши отличаются от ручных ковшей размерами и наличием подвески для транспортировки. Их изготовляют семи типоразмеров. Мелкие ковши емкостью 100, 160 и 250 кг для разливки металла наклоняет рабочий при помощи специальной двойной рукоятки (рис. 22, а). Наклон более крупных ковшей – емкостью 400, 500, 630 и 800 кг (рис. 22, б) – осуществляют вращением штурвала через редуктор.

Рис. 22. Ковши монорельсовые

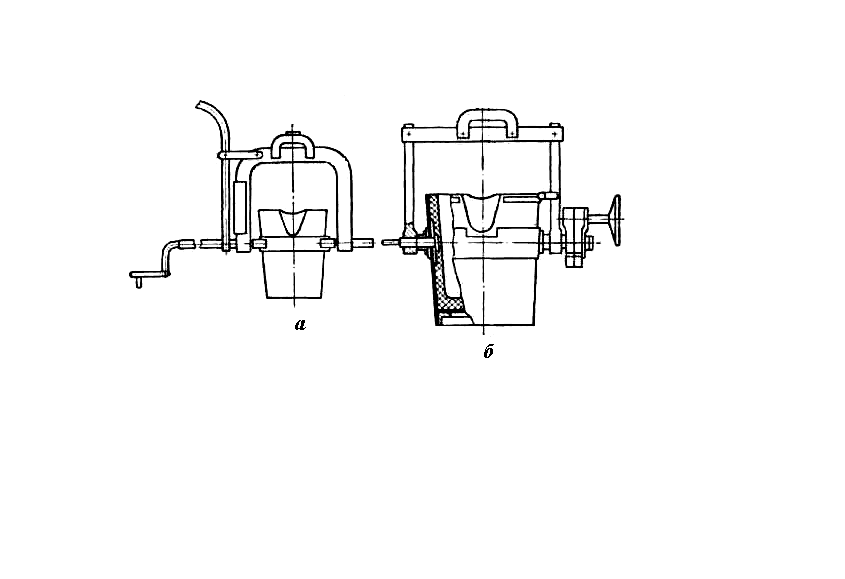

Крановые ковши для разливки сверху изготовляют емкостью от 1 до 70 т. Крановые ковши с нижней разливкой изготовляют емкостью от 1 до 480 т. (рис. 23).

Рис. 23. ковши крановые для разливки металла сверху

Небольшие ковши емкостью до 6 т наклоняют для разливки стали вручную, через редуктор (рис. 23, а). Ковши емкостью 8 – 20 т (рис. 23, б) снабжены комбинированным приводом – ручным от штурвала и механическим от электродвигателя. Более крупные ковши – от 25 до 70 т (рис. 23, в) – снабжены только электрическим приводом.

Существенные недостатки ковшей с верхней разливкой через носок следующие. Необходимость наклона ковша в сторону носка для разливки стали требует применения тяжелого ручного труда, что ограничивает увеличение емкости этих ковшей. Применение для этой цели электродвигателей не получило широкого распространения вследствие практических неудобств – необходимости установки специальных электродвигателей, наличия гибкого кабеля для подвода тока и др.

Для предохранения стали, сливаемой в ковш, от быстрого охлаждения и от окисления кислородом воздуха вместе со сталью в ковш сливают небольшое (до 10% от массы стали) количество шлака. Чтобы предотвратить попадание этого шлака в литейную форму или изложницу, приходится предварительно скачивать шлак. Выполнение этой трудной и непроизводительной операции снижает эффективность применения ковшей этого типа. При разливке сверху весьма трудно получить ровную струю металла и достигнуть равномерной скорости разливки, что отрицательно сказывается на качестве слитка или отливки.

Чайниковые ковши характеризуются либо наличием специальной перегородки, не достигающей примерно на 1/4 высоты ковша, его днища, либо специально выполненной футеровкой (рис. 24). Такая конструкция предотвращает попадание шлака в форму или изложницу вместе со сталью. Небольшие чайниковые ковши емкостью 100, 160 и 250 кг изготовляют по нормали. Для наклона их при разливке предусмотрена специальная ручка. Более крупные ковши изготовляют по индивидуальным заказам, для их поворота предусматривают редуктор со штурвалом.

Рис. 24. Ковш чайниковый

Барабанные ковши (рис.25) выполняют цилиндрической формы, закрытыми, что позволяет хорошо предохранить металл от охлаждения.

Рис. 25. Ковш барабанный

Монорельсовые барабанные ковши изготовляют по нормали четырех емкостей: 400, 500, 630 и 800 кг; крановые пяти размеров (от 1 до 5 т). Все барабанные ковши независимо от емкости наклоняют вручную. Это объясняется тем, что для их поворота не требуется больших усилий, так как цилиндрический корпус ковша хорошо уравновешен.

Боковые крышки барабанных ковшей крепят к кожуху болтами, что облегчает разборку ковша при ремонте или замене футеровки.

Ковши указанных типов применяют в фасонно-сталелитейных цехах.

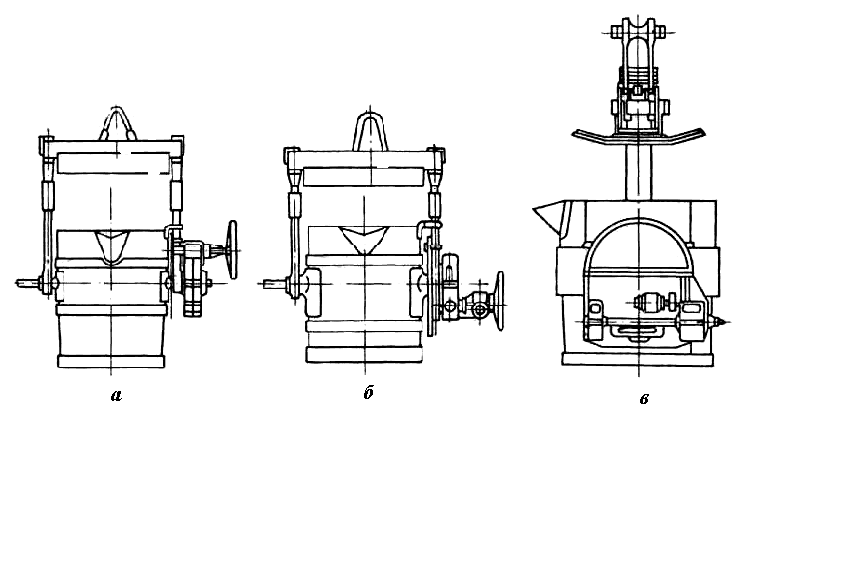

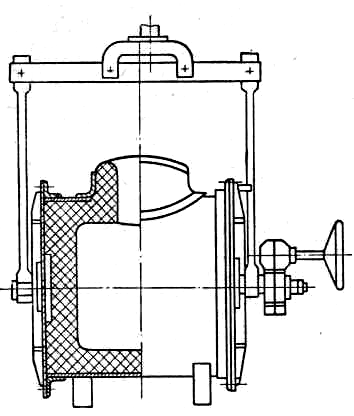

Стопорные ковши (рис. 26) с нижней разливкой имеют в днище специальное отверстие, которое по мере надобности открывают или перекрывают стопором. Управляют стопором при помощи стопорного механизма.

Рис. 26. Ковш стопорный емкостью 50 т

Применение ковшей этого типа в сталеплавильных цехах обусловлено следующим:

– нижняя разливка дает возможность отказаться от предварительного скачивания шлака, поэтому жидкий металл с момента заливки его в ковш и до конца разливки изолирован от атмосферы, что предотвращает быструю отдачу тепла лучеиспусканием;

– разливка стали через стопорное отверстие способствует также улучшению качества слитков, так как шлаковый слой в ковше препятствует окислению стали кислородом воздуха, а растворенные в стали газы и неметаллические включения в течение всего времени разливки выделяются из нижних слоев металла и всплывают на поверхность, чем предотвращается попадание их в отливку:

– при стопорной разливке, несмотря на наличие в ковше шлака, предотвращается его попадание в разливаемые формы или изложницы, что очень трудно достигнуть при верхней разливке через носок;

– легкоуправляемый стопор дает возможность плавно регулировать процесс разливки в широких пределах – изменять скорость разливки, при необходимости прекращать разливку и др.;

– отсутствие надобности в наклоне ковша, заполненного металлом при разливке, позволяет применять ковши любой емкости, определяемой лишь емкостью сталеплавильного агрегата.

Условно стопорные ковши подразделяют на ковши малой емкости (от 1 до 70 т), ковши средней емкости (от 70 до 175 т) и ковши большой емкости (от 220 до 480 т). Ковши малой емкости изготовляют по нормалям, а остальные – по чертежам заказчика. Основными параметрами, характеризующими эксплуатационные качества ковша, являются его емкость и коэффициент тары.

Под емкостью ковша понимают массу жидкой стали, вмещающейся в ковше при заполнении его металлом и шлаком до уровня нижней кромки сливного носка при установленном для каждого ковша количестве шлака.

Для сокращения парка ковшей и упрощения работы цеха всю плавку печи желательно принимать в один ковш, поэтому в соответствии с емкостью работающих сталеплавильных агрегатов разработан ГОСТ 7358 определяющий ряд емкостей сталеразливочных ковшей. В (табл. 8) приведен принятый ряд емкостей и количество шлака, соответствующего каждому значению емкости.

Таблица 8

Емкость стопорных сталеразливочных ковшей

|

Номинальная емкость ковша, т |

Количество шлака |

Номинальная емкость ковша, т |

Количество шлака | ||

|

т |

% (по массе) |

т |

%(по массе) | ||

|

1,0 |

0,1 |

10,00 |

90,0 |

4,2 |

4,67 |

|

2,0 |

0,2 |

10,00 |

110,0 |

4,5 |

4,10 |

|

3,0 |

0,25 |

8,35 |

130,0 |

4,8 |

3,70 |

|

5,0 |

0,4 |

8,00 |

140,0 |

5,0 |

3,55 |

|

8,0 |

0,6 |

7,50 |

150,0 |

5,2 |

3,45 |

|

10,0 |

0,75 |

7,50 |

175,0 |

5,5 |

3,15 |

|

15,0 |

1,2 |

8,00 |

220,0 |

6,0 |

2,72 |

|

20,0 |

1,4 |

7,00 |

250,0 |

6,5 |

2,60 |

|

25,0 |

1,8 |

7,20 |

280,0 |

7,5 |

2,68 |

|

30,0 |

2,0 |

6,70 |

300,0 |

8,5 |

2,83 |

|

40,0 |

2,5 |

6,25 |

350,0 |

10,0 |

2,85 |

|

50,0 |

3,0 |

6,00 |

385,0 |

11,0 |

2,85 |

|

60,0 |

3,5 |

5,85 |

430,0 |

12,5 |

2,90 |

|

70,0 |

4,0 |

5,70 |

480,0 |

14,5 |

3,00 |

Ковши, изготовленные в соответствии с этим рядом, обеспечивают обслуживание всех сталеплавильных агрегатов, и только плавку крупнейших мартеновских печей емкостью 500, 600 и 900 т приходится принимать одновременно в два ковша (емкостью 250, 300 и 480 т соответственно).

Второй основной параметр ковшей – коэффициент тары Кт, который представляет собой отношение массы металлической части ковша к его емкости, выраженной в тоннах. Чем меньше масса металлоконструкции ковша при равных ее размерах (т. е. чем больше стали можно слить в ковш при одинаковой грузоподъемности крана), тем меньше значение Кт. Таким образом, уменьшение Кт характеризует относительное снижение массы металлоконструкции ковша, достигнутое правильным выбором размеров отдельных элементов и целесообразностью их конструкции. В настоящее время изготовляют и применяют цельносварные ковши с коэффициентом тары в пределах 11–15%.