- •Аннотация

- •Введение

- •Глава 1. ЭЛЕКТРОТЕХНИЧЕСКИЕ МАТЕРИАЛЫ

- •1.1 Классификация ЭТМ

- •1.2 Физико-химическая природа материалов

- •1.3 Энергетический спектр электронов и деление веществ на классы

- •Глава 2. ПРОВОДНИКИ И ПРОВОДНИКОВЫЕ МАТЕРИАЛЫ

- •2.2 Проводниковые материалы и их применение

- •2.2.1. Материалы с высокой проводимостью

- •2.2.2. Материалы с высоким удельным сопротивлением

- •2.2.3. Резистивные материалы

- •2.2.4. Материалы и сплавы различного назначения

- •Глава 3. ДИЭЛЕКТРИКИ

- •3.1.2. Виды поляризации диэлектриков

- •3.1.3. Электропроводность диэлектриков

- •3.1.4. Потери в диэлектрике

- •3.1.5. Схемы замещения реального диэлектрика

- •3.1.6. Пробой диэлектриков

- •3.2 Диэлектрические материалы

- •3.2.2. Газообразные диэлектрические материалы

- •3.2.3. Жидкие диэлектрические материалы

- •3.2.4. Твердые диэлектрические материалы

- •Глава 4. ПОЛУПРОВОДНИКИ

- •4.1 Собственные и примесные полупроводники

- •4.2 Электропроводность полупроводников

- •4.4 Электропроводность полупроводников в сильных электрических полях

- •Полупроводниковые материалы

- •4.5.1. Методы получения монокристаллов

- •4.5.2. Получение и основные характеристики полупроводниковых материалов

- •5.2 Процесс намагничивания и количественные параметры магнитных материалов

- •5.3 Магнитные материалы, их свойства и применение

- •5.3.1. Магнитомягкие материалы

- •5.3.2. Магнитотвердые материалы

- •5.3.3. Материалы специального назначения

- •ЛИТЕРАТУРА

- •Контрольные вопросы к зачету.

5.3.2. Магнитотвердые материалы

Магнитотвердые материалы характеризуются широкой петлей гистерезиса, т.е. высоким значением коэрцитивной силы Нс (до 800 кА/м), и применяются для изготовления постоянных магнитов, создающих магнитное поле в зазоре магнитопровода, а также для записи и длительного хранения звуковой и другой информации.

Основными количественными характеристиками магнитотвердых материалов являются:

-коэрцитивная сила Нс;

-остаточная индукция Вr,

-максимальная энергия в зазоре W;

-коэффициент возврата μ∆.

Магнитная проницаемость μ МТМ меньше, чем у МММ, причем с увеличением Нс она понижается.

Магнитопровод из МТМ в замкнутом состоянии не отдает энергии во внешнее пространство. Только при наличии воздушного зазора между полюсами происходит отдача энергии, уровень которой зависит от размеров зазора и магнитных свойств материала магнитопровода. Магнитный поток в зазоре возникает после намагничивания материала при кратковременном его помещении в сильное магнитное поле.

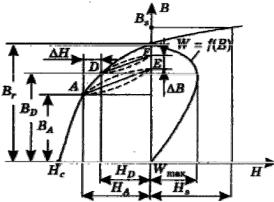

Рис.5.7. Кривая размагничивания МТМ.

После снятия внешнего поля магнитные свойства материала характеризуются кривой размагничивания - участком петли гистерезиса во втором квадранте (рис.5.7).

Положение рабочей точки А характеризуется конфигурацией магнитной цепи. Соответствующее ей значение магнитной индукции (ВА) называют кажущейся остаточной индукцией, которая меньше Вг вследствие размагничивающего действия полюсов.

При изменении конфигурации магнитной цепи, например, величины воздушного зазора, меняются положение рабочей точки на кривой размагничивания и энергия в зазоре W. Удельная магнитная энергия в воздушном зазоре, Дж/м3, определяется соотношением

W = |

BA H A |

. |

(5.4) |

|

2 |

||||

|

|

|

||

Наибольшее значение магнитной энергии, |

соответствующее точке |

|||

84

D, является важнейшим параметром при оценке МТМ:

Wmax = |

(BH )max |

= |

BD H D |

(5.5) |

|

2 |

2 |

||||

|

|

|

Максимальная энергия тем больше, чем больше Вr и Нс.

Параметр |

γ = |

(BH )max |

называется коэффициентом вязкости или |

|

|||

|

|

2Br H c |

|

выпуклости кривой размагничивания.

В процессе эксплуатации положение рабочей точки изменяется по так называемым кривым (прямым) возврата (АЕ, DF). Ход прямой возврата оценивается коэффициентом возврата

μ = |

|

|

B |

|

(5.6) |

μ0 |

|

|

H |

||

|

|

|

Чем меньше μ∆, тем меньше ∆В, следовательно, μ∆ определяет стабильность магнитной цепи.

Кроме магнитных параметров (Нс, BrB , Wmax, μ∆) МТМ характеризуются прочностью, способностью к механической обработке, удельным сопротивлением ρv и т.д., которые учитываются при выборе МТМ для каждого конкретного применения.

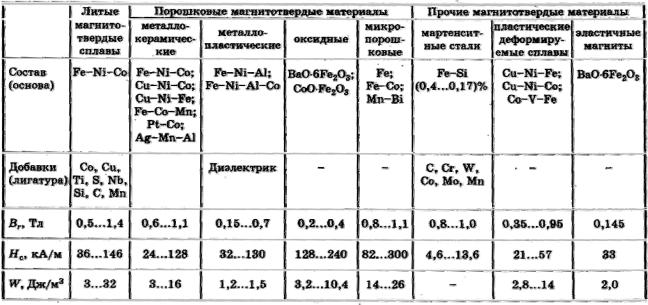

По составу и способу получения магнитотвердые материалы классифицируются (табл.5.2) на:

-литые магнитотвердые сплавы;

-порошковые МТМ;

-прочие МТМ.

Магнитотвердые сплавы характеризуются высокими магнитными и низкими механическими свойствами. При их изготовлении применяют термомагнитную обработку, заключающуюся в охлаждении сплава от 1250 до 500 °С в магнитном поле. Этим достигается кристаллическая магнитная текстура. Кроме того, в процессе изготовления используют направленную кристаллизацию. Материалы данной группы составляют 80% всех потребляемых МТМ.

Металлокерамические магниты получают из порошков сплавов различного состава путем прессования без связующего материала и последующего спекания при высокой температуре. По своим свойствам эта группа близка к литым сплавам, однако, дороже по стоимости.

Металлопластические магниты изготавливают аналогично металлокерамическим, но они прессуются с изолирующей добавкой (связкой) и спекаются при невысокой температуре, достаточной для полимеризации связующего вещества. По своим свойствам эта группа материалов несколько хуже литых сплавов. Однако они имеют большое удельное сопротивление ρv за счет диэлектрической связки и относительно дешевы.

Оксидные магниты изготавливают на основе феррита бария и феррита кобальта. Технология их получения имеет много общего с технологией

85

магнитомягких ферритов. Обладают большим, чем литые сплавы, значением Нс, дешевле, не содержат дефицитных элементов, имеют высокое значение ρv, что позволяет применять их в высокочастотных устройствах. Основной недостаток — значительная зависимость свойств от температуры.

Мартенситные стали обладают особым видом микроструктуры, получаемым при закалке. Образование мартенсита сопровождается значительными объемными изменениями, созданием больших внутренних напряжений решетки и возникновением существенных ρv. Хотя магнитные свойства мартенситных сталей невысоки, они дешевы и допускают механическую обработку, благодаря чему нашли применение.

Таблица5.2 Составипараметрымагнитотвердыхматериалов

Эластичные магниты изготавливают на резиновой основе из мелкого порошка магнитотвердого материала. Исходные материалы смешиваются и вулканизируются. Благодаря этому устраняется основной недостаток МТМ - плохие механические свойства (твердость, хрупкость), сложность механической обработки и т.д. Изделия изготавливают в виде шнуров, полос, лент, которые легко режутся, штампуются, скручиваются и т.д.

Материалы для магнитных лент наибольшее распространение получили на основе нержавеющей стали и в виде биметаллических лент, применяемых в специальных целях в широком температурном диапазоне. Ленты на пластмассовой основе с порошкообразным рабочим слоем применяют для записи и хранения информации в бытовой аппаратуре и ЭВМ. Ленты «тип 2» изготавливают на основе Со – Fе2Оз, а ленты «тип б» — на основеγ- Fe2O3.

86

5.3.3.Материалы специального назначения

Кданной группе относятся материалы с прямоугольной петлей гистерезиса (ППГ) и магнитострикционные материалы.

Материалы с ППГ нашли широкое применение в устройствах

автоматики и вычислительной |

техники, |

аппаратуре связи |

||

и т.д. Сердечники с ППГ имеют два устойчивых состояния - +Вr и |

-Вг |

|||

(рис.5.8) и используются для хранения и |

||||

переработки двоичной информации. |

|

|||

Основными |

характеристиками изделий |

с |

||

ППГ являются Вr Нс, μ и α - коэффициент |

||||

прямоугольности, |

определяемый соотношением |

|||

α = Вr /Вm a х. Обычно α = (0,85...0,96); при этом

Вmaх определяется для Hmaх = (5... 10)Нс. Достоинствами сердечников с ППГ являются

высокая |

надежность |

и |

стабильность |

|

характеристик, |

малая |

|

потребляемая, |

|

|

|

мощность, |

низкая |

|

стоимость, |

простота проектирования сложных |

|||

устройств, |

|

отсутствие |

затрат |

энергии на |

хранение информации.

Рис.5.8. Прямоугольная петля гистерезиса.

Материалы с ППГ можно подразделить на три группы: - ферриты;

- текстурированные ферромагнитные сплавы в виде лент толщиной от 0,5 мм до десятков микрометров;

- тонкие ферромагнитные пленки.

Ферриты получили наибольшее распространение, так как они легко изготавливаются, хотя технология их производства является прецизионной, т.е. имеет жесткие ограничения на состав и соблюдение режимов. Особенностью изготовления ферритов с ППГ является высокая температура окончательного обжига (до 1400 °С) и воздушная закалка после спекания, заключающаяся в естественном охлаждении на воздухе сразу же после обжига.

Наибольшее распространение получили ферриты на основе Mg-Мn, а также ферриты, содержащие Li, что обеспечивает высокую температурную стабильность.

Изделия в виде колец, сердечников сложной конфигурации, многоотверстных пластин и т.д. получают путем прессования.

Металлические ленты сложнее изготовить, но они лучше ферритов по магнитным свойствам и обладают высокой температурной стабильностью. Их

87

получают путем проката и специальной обработки. Из лент изготавливают сердечники магнитопроводов.

Ферромагнитные пленки обладают высокими частотными свойствами, компактны и изготавливаются термическим испарением в вакууме магнитного материала на подложках из стекла или немагнитного металла, а также методом катодного распыления или электроосаждения.

К основным недостаткам магнитных пленок, полученных вакуумным напылением, следует отнести технологический разброс параметров от образца к образцу и от партии к партии. Тем не менее они находят все большее применение в устройствах магнитной микроэлектроники.

Магнитострикционными являются ферромагнетики, обладающие магнитной анизотропией, выражающейся в различной способности намагничиваться по различным осям кристалла. Для Fe осью легкого намагничивания является ребро куба, а для Ni - пространственные диагонали. Осями трудного намагничивания для Fe являются пространственные диагонали, а для Ni - ребра куба.

При наличии механических напряжений, кроме кристаллической анизотропии, возникает магнитоупругая анизотропия. Она вызвана дополнительным магнитным взаимодействием между электронами в результате искажения решетки при деформации.

Таким образом, магнитострикция - это изменение формы и размеров образца (монокристаллов) при изменении его магнитного состояния.

Изменение магнитного состояния связано с магнитными силами в кристаллической решетке, которые являются анизотропными, вследствие чего вызывают различную деформацию в разных направлениях.

Под действием внешнего магнитного поля происходит перемагничивание, следовательно, меняется магнитное взаимодействие и деформируется кристаллическая решетка. При этом сильно изменяются линейные размеры образца.

Линейную магнитострикцию характеризуют коэффициентом магнитострикции α = ∆l/l, где l — длина стержня при Н = 0; ∆l — изменение длины под воздействием магнитного поля.

Знак коэффициента α может быть как положительным, так и отрицательным.

Магнитострикционными материалами являются сплавы 50Pt·46Fe (α ~ 120·10-6); 50Со·50Fe (α ~ 70·10-6); Fe·13Al (α ~ 120·10-6). Никель имеет отрицательный коэффициент α = -35·10-6.

Магнитострикция используется в генераторах звуковых и ультразвуковых частот, в магнитострикционных вибраторах для обработки ультразвуком хрупких и твердых материалов, в дефектоскопах, гидроакустических приборах, в устройствах стабилизации частоты и электромеханических фильтрах.

88