-

Введение

Целью данной работы является разработка системы защиты блока электронного оборудования от вибраций и ударов, действующих на объекте носителе. Под вибрацией радиоэлектронной аппаратуры (РЭА) понимаются колебательные процессы в ее конструкции, которые снижают надежность работы аппаратуры. Вибрации характеризуются диапазоном частот, формой волны, амплитудой и направлением. В отличие от вибрации, удар – непродолжительное силовое воздействие, толчок, в результате которого происходит перераспределение кинетической энергии тела. Удары характеризуются продолжительностью (1–50 мс), амплитудой, направлением. На приборы, которые устанавливаются на какие-либо виды транспорта, кроме силы тяжести действуют также линейные ускорения (например, в момент разгона и торможения транспорта). Вибрации, удары и ускорения относятся к внешним динамическим воздействиям на РЭА. Для устранения этих воздействий используются методы защиты: виброизоляция (системы амортизаторов), демпфирование (использование амортизаторов с вязким трением), изменение характеристик прибора и другие конструктивные способы уменьшения действия вибраций и ударов.

В общем случае конструкция РЭА – это сложная колебательная система. Изучение таких систем является трудной задачей, практически не всегда выполнимой. Поэтому в данной работе применяется приближенный метод расчета, который включает в себя выбор подходящей схемы амортизации, расчет статических нагрузок на амортизаторы, выбор типа амортизаторов, динамический расчет системы амортизации, расчет удароизолирующих свойств амортизационной рамы [7]. В ходе работы для облегчения расчетов будут использоваться результаты таких ППП как Компас, Mathlab(Simulink) и MathCad.

-

Основная часть

-

Анализ технического задания

-

Характеристики и параметры объекта виброизоляции, требования к электронным компонентам подвижных объектов

-

-

Объектом амортизации является транзисторный преобразователь (инвертор) фирмы XP Electronics серии DAX350. Преобразователем электрической энергии является устройство, которое связывает две (или более) электрические системы с отличающимися друг от друга параметрами и позволяет по заданному закону изменять эти параметры, обеспечивая обмен электрической энергией между связуемыми системами. Полупроводниковые преобразователи (электронные трансформаторы), связывающие системы переменного и постоянного тока и преобразующие постоянное напряжение в переменное, называются инверторами. Транзисторные инверторы необходимы для обеспечения функционирования электронных систем автоматики и вычислительной техники, телекоммуникационных систем, устройств управления электродвигателями переменного напряжения, включая применение в качестве аварийных источников питания при наличии первичной сети переменного тока.

Рисунок 1. Внешний вид преобразователей серии DA.

Эксплуатационные

характеристики таких инверторов: масса

![]() 1кг;

диапазон рабочих температур составляет

от 0 до +45°С (снижение выходной мощности

в два раза при +70°С); диапазон температур

хранения лежит в пределах от –20 до

+70°С; в рабочем состоянии допускаются

виброперемещения до 0,05 мм (двойная

амплитуда) в диапазоне частот 5…50 Гц и

до 0,025 мм в диапазоне частот 50…100 Гц; в

нерабочем состоянии лицевой поверхностью

шасси выдерживается ударное воздействие,

эквивалентное удару при падении с высоты

100 мм. Для применения в условиях

расширенного диапазона температур и

конденсации влаги можно заказать такой

вариант исполнения изделия, который

имеет диапазон рабочих температур

–20…+70°С (вариант «E»). Возможен заказ

изделий с повышенной устойчивостью к

воздействию механических факторов

(вариант «M»): пиковое ударное воздействие

10g, виброускорение 3g (среднеквадратическое

значение) в диапазоне частот 5…500 Гц

[5].

1кг;

диапазон рабочих температур составляет

от 0 до +45°С (снижение выходной мощности

в два раза при +70°С); диапазон температур

хранения лежит в пределах от –20 до

+70°С; в рабочем состоянии допускаются

виброперемещения до 0,05 мм (двойная

амплитуда) в диапазоне частот 5…50 Гц и

до 0,025 мм в диапазоне частот 50…100 Гц; в

нерабочем состоянии лицевой поверхностью

шасси выдерживается ударное воздействие,

эквивалентное удару при падении с высоты

100 мм. Для применения в условиях

расширенного диапазона температур и

конденсации влаги можно заказать такой

вариант исполнения изделия, который

имеет диапазон рабочих температур

–20…+70°С (вариант «E»). Возможен заказ

изделий с повышенной устойчивостью к

воздействию механических факторов

(вариант «M»): пиковое ударное воздействие

10g, виброускорение 3g (среднеквадратическое

значение) в диапазоне частот 5…500 Гц

[5].

Если

рассматривать вибрацию как колебания

по гармоническому закону, то ускорения

способные выдержать прибор, находятся

как амплитудное значение ускорения,

которое получено второй производной

из закона x(t)

= A![]() cos(

cos(![]() ):

):

![]()

где ![]() – круговая частота;

– круговая частота;

![]() - частота в герцах;

- частота в герцах;

A – амплитуда колебаний.

Отсюда, максимальные ускорения будут равны:

![]()

![]()

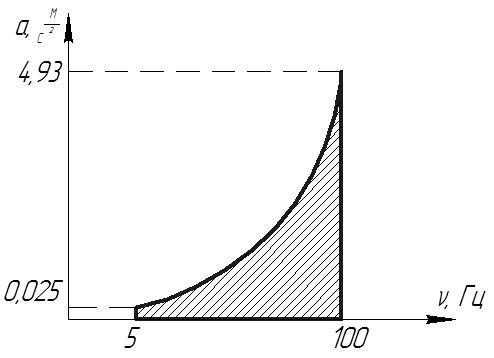

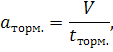

Графическое отображение диапазона выдерживаемых частот показано на рисунке 2.

Рисунок

2. Диапазон допустимых частот. Зависимость

![]() .

.

Получены

крайне низкие допустимые значения

ускорения в области низких частот. Так

как наибольшее воздействие вибрации

на РЭА происходит в спектре частот от

10 Гц и выше, то возможно применить

упрощение: пусть максимальное допустимое

ускорение в области частот не превышает

значения 4,93![]() (значения ускорения при вибрации 100 Гц).

Тогда зависимость

(значения ускорения при вибрации 100 Гц).

Тогда зависимость ![]() примет вид представленный на рисунке

3.

примет вид представленный на рисунке

3.

Рисунок

3. Упрощенный диапазон допустимых частот.

Зависимость ![]() .

.

Основные требования к подвижным объектах представлены в стандарте ГОСТ 16019-2001. В данном случае прибор относится к группе В5 (возимая, устанавливаемая на подвижных железнодорожных объектах). Аппаратура в эксплуатационных условиях должна быть стойкой, прочной или устойчивой к следующим внешним воздействиям [3]:

-

синусоидальная вибрация 10-100 Гц с амплитудой 4g втечение 90 мин;

-

механические удары: при эксплуатации 25g длительностью 6 мс, при транспортировке 25g длительностью 6 мс;

-

предельный температурный диапазон: -40 … +65 °С.

Кроме того, конструкция РЭА должна быть виброустойчивой и вибропрочной (способной выдерживать без разрушения длительные вибронагрузки). Радиоэлектронные приборы являются сложными многоэлементными конструкциями, обладающими спектром статических упругих характеристик. Кроме этого, элементы имеют различную массу, и, следовательно, прибор в целом может иметь большое число собственных частот, которые при совпадении с частотами возмущающих вибраций могут создать практически сплошной спектр резонансных частот прибора. Поэтому вероятность повреждения аппаратуры при действии вибрации будет пропорциональна числу резонансных частот в заданном диапазоне частот.

Допустимые ускорения, характеризующие виброустойчивость элементов, и аппаратуры, в большинстве случаев меньше ускорений, при которых выполняются условия вибропрочности, и которые должны превышать ускорения воздействующих вибраций. Следовательно, конструкция аппаратуры должна быть вибропрочной и такой, чтобы ускорения, испытываемые радиоэлементами, не превосходили значений, определяющих виброустойчивость, т. е. конструкция должна обладать демпфирующими свойствами.

Одновременное удовлетворение требований виброустойчивости и вибропрочности аппаратуры создает характерную особенность конструирования РЭА для подвижных объектов [7].

-

Действующие на объекте вибрации, удары, постоянные ускорения, климатические факторы.

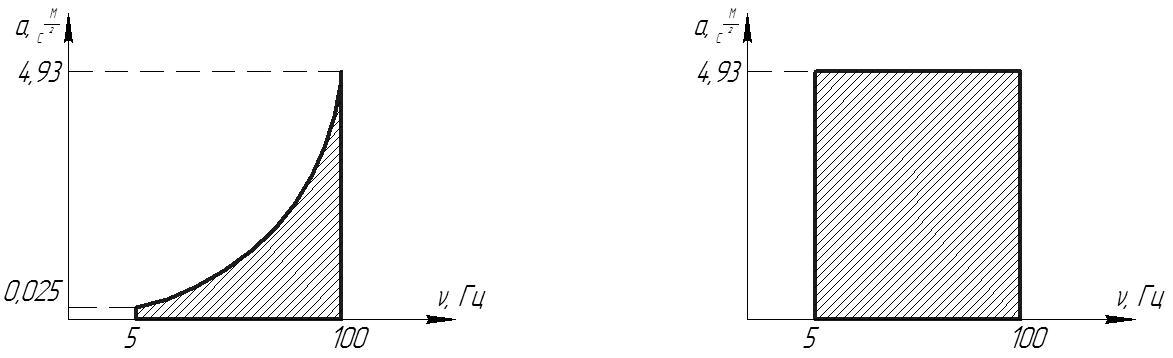

Основными

дестабилизирующими воздействиями

при перевозке на ж/д транспорте являются

— вибрации, линейные ускорения и удары.

Их спектр широкий и неустойчивый,

характеризуется резонансными и

переходными явлениями в устройствах

подвески и конструкции объекта-носителя

за счет ударов на стыках рельс.

Дополнительно на них будут накладываться

вибрации от стука колесных пар в

тележке (база 1850 мм) и между тележками

(база вагона до 10 000 мм), колебания за

счет боковых наклонов рельсов колеи и

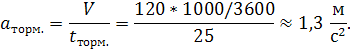

неравномерности тяги. Наиболее характерный

диапазон частот вибраций ![]() = 2 ... 100 Гц с максимальной амплитудой А

= 40 ... 2 мм (перегрузки 1,96 ... ... 19,6 м/с2

и

более). Диапазон вибраций показан на

рисунке 4.

= 2 ... 100 Гц с максимальной амплитудой А

= 40 ... 2 мм (перегрузки 1,96 ... ... 19,6 м/с2

и

более). Диапазон вибраций показан на

рисунке 4.

Рисунок 4. Диапазон вибраций действующих на ж/д транспорте.

Величина линейных ускорений связана с ударами, возникающими при сцепке, трогании или торможении. При экстренном торможении поезда на скорости V = 120 км/ч возникает следующее ускорение:

где ![]() - время тормозного пути до полной

остановки (

- время тормозного пути до полной

остановки (![]() 25

с).

25

с).

Для

товарных поездов удары могут быть с ![]() = 3 ... 5 мс и изменением V

=

2 ... 5 м/с, что вызывает появление

перегрузок (при ускорении или замедлении

движения) до 196 ... 392 м/с2

[2].

= 3 ... 5 мс и изменением V

=

2 ... 5 м/с, что вызывает появление

перегрузок (при ускорении или замедлении

движения) до 196 ... 392 м/с2

[2].

Согласно ТЗ прибор работает в районе умеренного климата, с крайними температурами воздуха: -45…+40°С. [4]

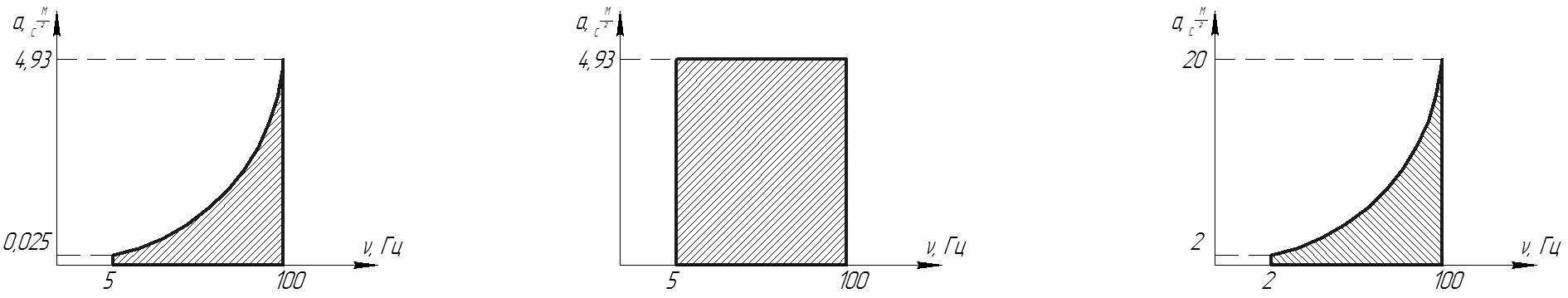

На рисунке показаны диапазоны допустимых вибраций РЭА DAX350 и диапазон вибраций действующих на объекте носителе.

Рисунок 5. Сравнение допустимого диапазона вибраций РЭА и вибраций действующих на объекте носителе.

Из рисунка видно, что в среднем и высоком диапазонах частот прибор не может работать: ускорения, действующие на него от объекта носителя – слишком велики. Следовательно, необходимо разработать и применить систему амортизации.

-

Эскизный проект. Выявление возможных вариантов конструкции.

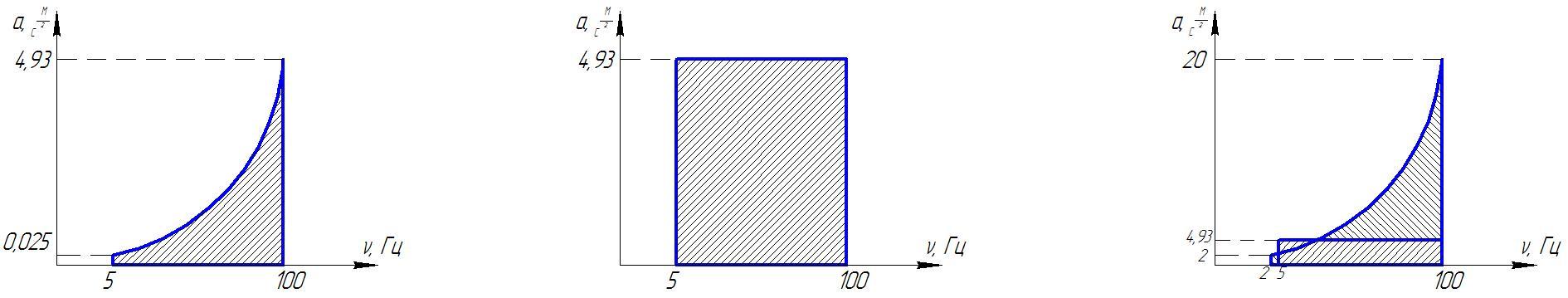

В данной работе объект виброизоляции представляет собой блок электронной аппаратуры, геометрические размеры и формы которого представлены на рисунке 6.

Рисунок 6. Эскиз и габаритные размеры изделия.

Для крепления изделия к объекту можно использовать 4 отверстия на верхней крышке блока. В этом случае затрудняется выход горячего воздуха через отверстия в крышке. Использование боковых отверстий также нежелательно, так как в этом случае амортизаторы изолируют вибрацию лишь по 2 осям лежащих в горизонтальной плоскости. Отверстия на основании прибора расположены несимметрично относительно центра масс. Следовательно, нагрузка на пары амортизаторов будет различна.

-

Технический проект

-

Выбор схемы амортизации

-

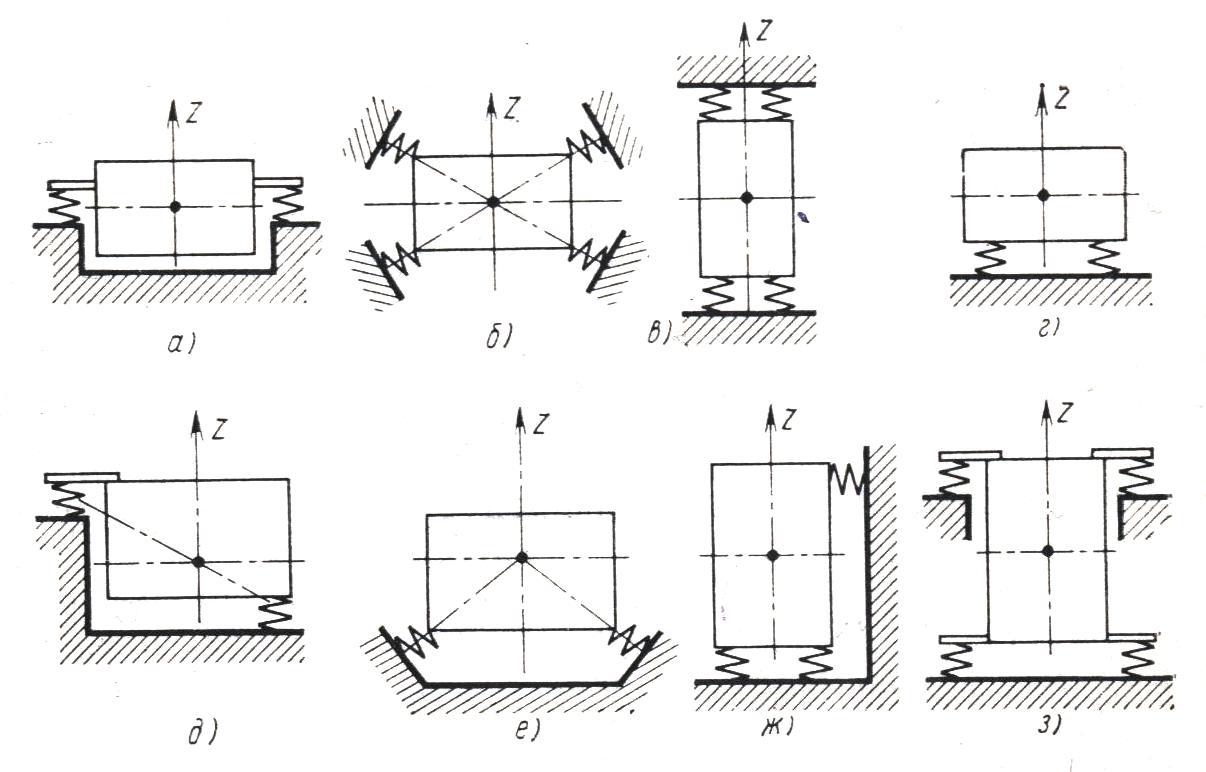

Наиболее распространенные схемы упругого монтажа оборудования показаны на рисунке 7.

Рисунок 7. Схемы монтажа оборудования.

В зависимости от требований к амортизаторам, конкретных условий эксплуатации и допустимых зазоров между амортизируемым изделием и смежными конструкциями, а также основанием выбирают ту или иную схему подвески. Важную роль в выборе схем играет расположение центра жесткости системы относительно ее центра тяжести. Центром жесткости системы амортизации называется точка, в которой условно сосредоточена общая жесткость всех амортизаторов. Координаты центра жесткости в прямоугольной системе координат (обычно совмещаемой с центром масс изделия) вычисляются по формулам:

где ![]() ,

,

![]() – координаты размещения амортизаторов

на изделии (координаты центров жесткости

отдельных амортизаторов);

– координаты размещения амортизаторов

на изделии (координаты центров жесткости

отдельных амортизаторов);

![]() - сосредоточенные статические жесткости

амортизаторов в направлении соответствующих

осей координат;

- сосредоточенные статические жесткости

амортизаторов в направлении соответствующих

осей координат;

![]() - суммы статических моментов жесткостей

амортизаторов.

- суммы статических моментов жесткостей

амортизаторов.

При совмещении центра тяжести с центром жесткости схемы (рис. 7 а, б, в) позволяют уменьшить колебания по горизонтальным осям за счет развязки колебаний в соответствии с осями симметрии. Эти схемы обеспечивают защиту от сил, действующих во всех направлениях, и их целесообразно использовать в условиях пространственного нагружения на реактивных самолетах, управляемых снарядах и ракетах, а также носителях на гусеничном и колесном ходу. В этих случаях все действующие силы уравновешены, вращательные колебания минимальны. В условиях воздействия вибраций и небольших ударных перегрузок без существенных наклонов основания применяется схема, изображенная на рис. 7 г. Эта схема применяется главным образом в обычной самолетной аппаратуре, а также при упругом монтаже различного стационарного оборудования (механизмов, металлорежущих станков, машин и т. п.).

Значительно большей устойчивостью, чем эта схема, обладают схемы на рис. 7 з, д. Первая из них обычно применяется для изделий, у которых отношение высоты к ширине больше двух. Установка амортизаторов в верхней плоскости дает дополнительные точки опоры. Более экономичной является вторая двухъярусная схема, при которой плоскость жесткости проходит через центр тяжести изделия. Эта схема требует меньших зазоров между амортизируемым изделием и окружающими его конструкциями, чем схема на рис. 7 г, благодаря большей устойчивости системы амортизации.

Расстановка амортизаторов под углом к осям симметрии изделия (рис. 7 ,е), когда направления действия реакций амортизаторов пересекаются в центре тяжести, предохраняет от возникновения крутильных колебаний изделия, однако достигнуть этого часто бывает затруднительно, так как при небольшом нарушении симметрии развязка колебаний нарушается, и в системе возникают все шесть связанных видов свободных колебаний. Эта схема чаще всего применяется в судовой и тепловозной практике при установке на амортизаторы паровых машин и двигателей дизеля. По схеме на рис. 7 ж обычно амортизируются пассивно изолируемые изделия (приборные шкафы, стойки и т. п.), имеющие значительную высоту и эксплуатируемые как в стационарных условиях, так и на подвижных носителях.

Для схем на рис. можно использовать стандартные амортизационные основания (подблочные рамы), получающие все большее распространение в связи с унификацией веса, а также габаритных и присоединительных размеров блоков аппаратуры и облегчающие установку и смену аппаратуры [6].

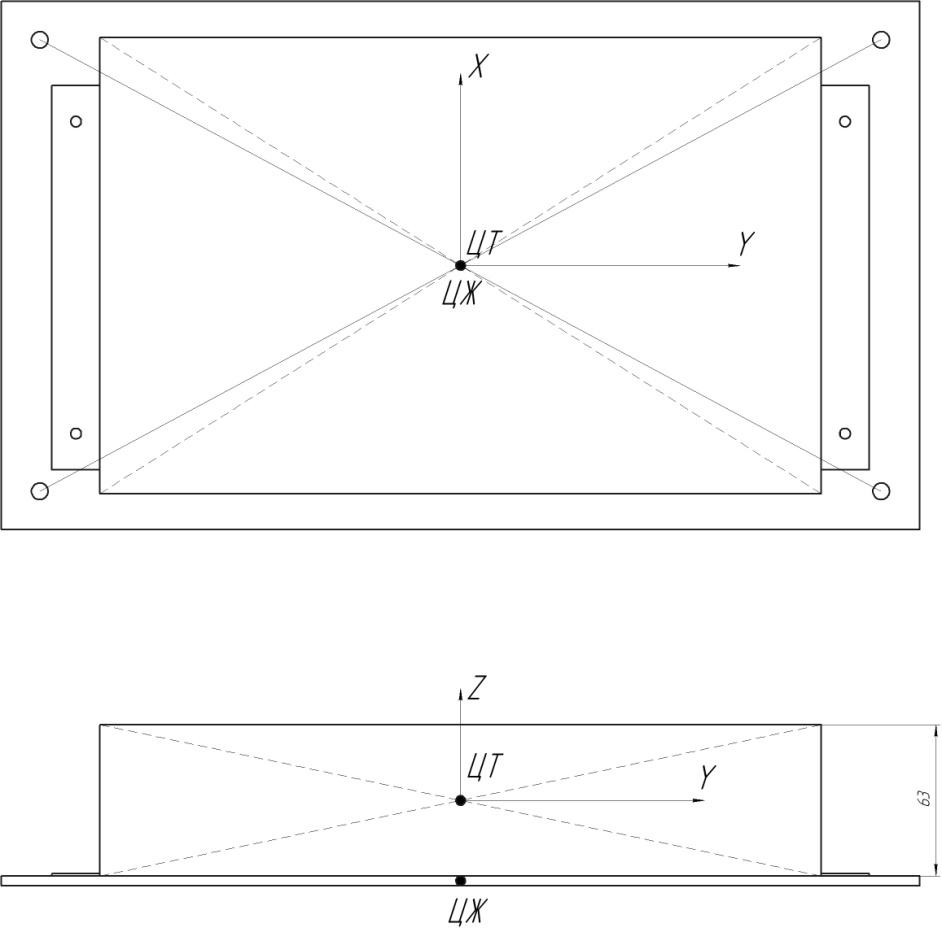

Рисунок 8. Определение центра тяжести (ЦТ) прибора и центра жесткости (ЦЖ) амортизаторов.

Для упрощения расчетов, представим, что вся масса прибора равномерно распределена по его объему. Тогда центр тяжести будет находиться в геометрическом центре прибора. Центр прямоугольной системы координат X, Y, Z выбирают так, чтобы ее начало совпадало с центром тяжести в состоянии равновесия, а оси – с главными центральными осями инерции изделия. Направление оси Z совпадает с линией действия статической нагрузки от веса. При условии, что все амортизаторы имеют одинаковую жесткость, центр жесткости находится на пересечении прямых, соединяющих центры отверстий - креплений. Так как отверстия находятся не симметрично относительно оси Y, то центр жесткости не совпадает с центром тяжести изделия в плоскости XY. Чтобы это исправить, необходимо сделать так, чтобы координаты креплений амортизаторов к изделию лежали в одной плоскости и были симметричны относительно осей X, Y. Для этого служит пластина, представленная на рисунке 9. Четыре амортизатора крепятся к пластине, а сама пластина крепится к прибору. Отверстия для креплений амортизаторов на пластине расположены так, чтобы центр жесткости совпадал с центром тяжести изделия в плоскости XY.

Рисунок 9. Схема с совпадением центров тяжести и жесткости в плоскости XY.

-

Расчет статических нагрузок на амортизаторы.

Целью статического расчета амортизирующей подвески является определение статических нагрузок от веса изделия, приходящихся на каждый амортизатор, и последующий выбор амортизаторов по каталогу в соответствии с найденными нагрузками. Статический расчет позволяет расположить амортизаторы на изделии так, чтобы выполнялись условия рационального монтажа [6]. В зависимости от назначения, условий эксплуатации и конструктивных возможностей амортизаторов выбрана схема упругого монтажа оборудования (рис. 7 г). Так как схема равнонагружена, то соблюдается условие:

![]()

где ![]() - нагрузка на i-тый

амортизатор;

- нагрузка на i-тый

амортизатор;

![]() - максимальная сила действующая на

амортизатор с учетом массы пластины,

действующих ускорений на объекте и силы

тяжести g;

- максимальная сила действующая на

амортизатор с учетом массы пластины,

действующих ускорений на объекте и силы

тяжести g;

![]()

![]()

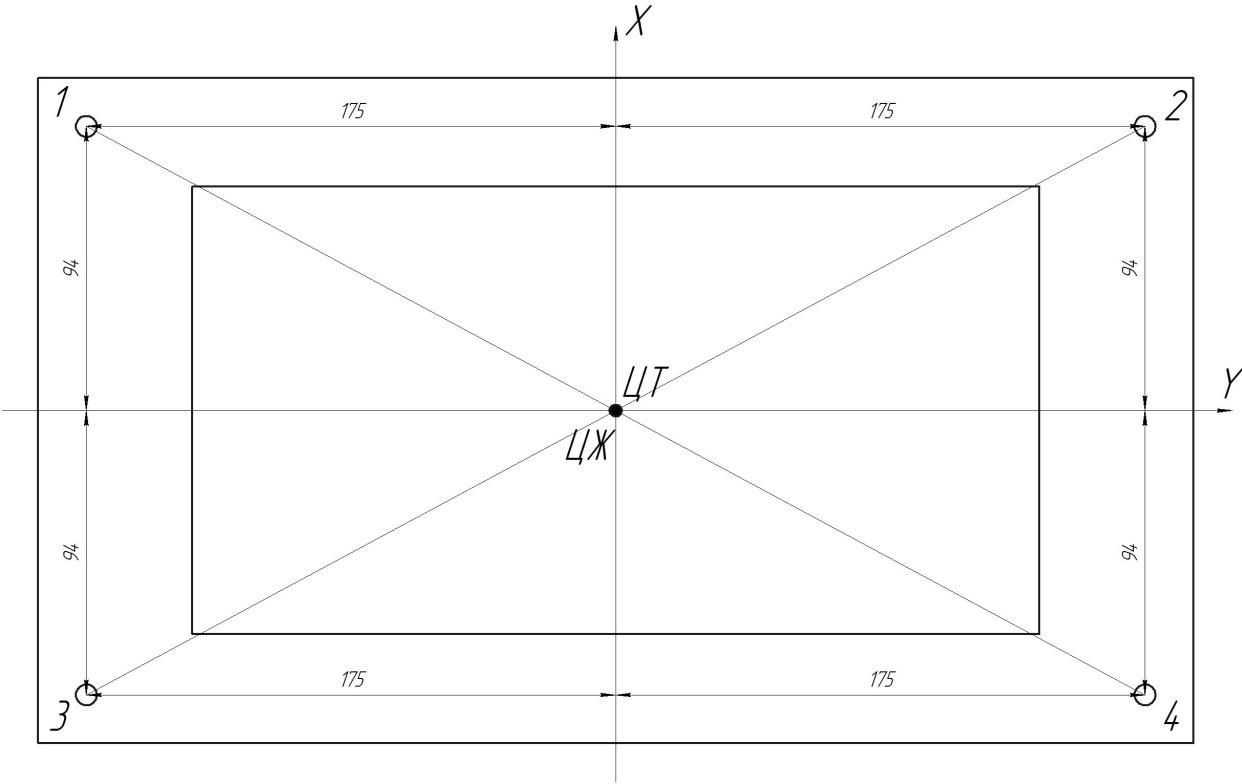

Координаты X, Y амортизаторов находятся из эскиза пластины на рисунке 10.

-

(94 мм; -175 мм);

-

(94 мм; 175 мм);

-

(-94 мм; -175 мм);

-

(-94 мм; 175 мм).

Рисунок 10. Определение координат амортизаторов.

2.3.3 Обзор и выбор типа амортизаторов.

Основные критерии выбора амортизатора (в скобках указаны значения для данного случая):

-

рабочий диапазон частот (5…100 Гц);

-

максимальная статическая нагрузка (11,25 Н);

-

удароустойчивость (392 м/с2);

-

минимальные геометрические размеры;

-

обеспечение амортизации по всем трем осям X, Y, Z.

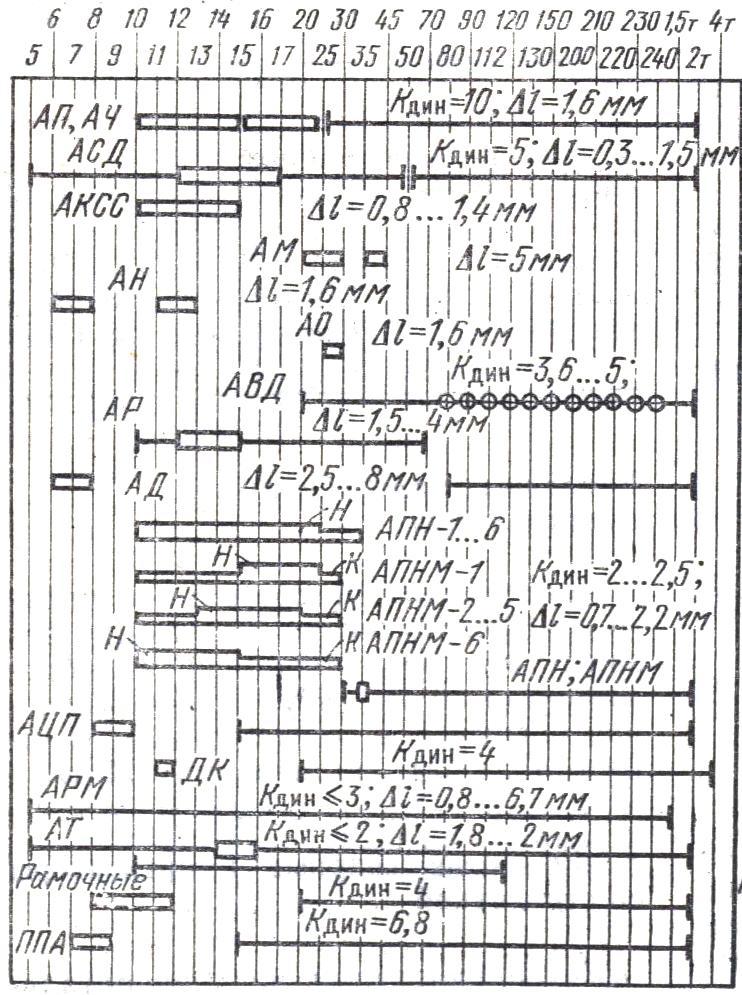

На рисунке 11 представлены сводные данные амортизаторов по значениям рабочих и резонансных частот. Из рисунка видно, что для данного случая (5…100 Гц) подходят 3 вида амортизаторов: резинометаллические амортизаторы АСД, резинометаллические АРМ, тросовые АТ. Амортизаторы АСД имеют низкую удароустойчивость (58 м/с2), что не позволяет их использовать. Амортизаторы АТ в качестве упругого элемента используют отрезок стального троса, обладают высокой удароустойчивостью, но имеют большие габариты. Наиболее подходящий вариант – амортизатор АРМ [2].

Рисунок 11. Рабочие и резонансные частоты амортизаторов.

Амортизаторы АРМ состоят из двух упругих элементов, закрепляемых с двух сторон в лапы изделия и выполненных с учетом указанных свойств равнопрочности и равножесткости. Они позволяют получить высокую механическую надежность амортизирующей подвески в целом. Конструкция амортизаторов выполнена так, что даже в случае разрыва упругого элемента или отслоения резинового массива от металлической арматуры изделие застраховано от срыва с амортизатора [6].

Типоразмер амортизатора выбирается исходя из величины номинальной и максимальной статической нагрузки (4 и 11,25 Н соответственно). По этим критериям хорошо подходит тип АРМ (0,5 - 0,75), который имеет следующие характеристики:

-

номинальная статическая нагрузка 5 – 7,5 Н;

-

прогиб под номинальной нагрузкой 0,09 – 0,15 мм;

-

предельная статическая нагрузка и соответствующий прогиб: для рабочей оси Z 200Н , 2,5 Н/мм; для оси X и Y 300Н , 1,7 Н/мм;

-

динамические вибрационные жесткости

;

; -

резонансная частота под номинальной нагрузкой

Гц;

Гц; -

коэффициент изоляции удара 0,5 – 0,7 мс;

-

масса 0,035 кг;

-

рабочий температурный интервал -40…+800С.

Достоинство амортизаторов в том, что они хорошо изолируют вибрации в плоскости XY. Недостатком, же является недостаточная удароустойчивость по оси Z.

-

Динамический расчет системы амортизации.

Для

определения надежности и эффективности

выбранной системы амортизации необходимо

провести динамический расчет [6]. Любое

твердое тело, установленное на

упругих амортизаторах, опирающихся на

неподвижное основание, представляет

собой колебательную систему,

обладающую шестью степенями свободы

и шестью частотами собственных

колебаний, которые во избежание

резонанса с частотами возбуждающих

сил должны быть заранее определены

расчетным путем. Малые колебания

рассматриваемой системы характеризуются

шестью обобщенными координатами:

тремя поступательными смещениями

центра тяжести тела ![]() в

направлении соответственно осей

X,Y,Z

неподвижной

прямоугольной системы координат с

началом в центре тяжести тела и тремя

вращениями — углами поворота тела

в

направлении соответственно осей

X,Y,Z

неподвижной

прямоугольной системы координат с

началом в центре тяжести тела и тремя

вращениями — углами поворота тела

![]() относительно тех же осей. При этом

упругие свойства амортизаторов

характеризуются сосредоточенными

параметрами — коэффициентами

жесткости сх,

су,

cz

в

направлении соответствующих осей X,

Y,

Z.

относительно тех же осей. При этом

упругие свойства амортизаторов

характеризуются сосредоточенными

параметрами — коэффициентами

жесткости сх,

су,

cz

в

направлении соответствующих осей X,

Y,

Z.

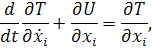

Если пренебречь массой амортизаторов, демпфированием и гироскопическими эффектами, возникающими при колебаниях в результате поворотов осей вращающихся частей изделия (если таковые имеются), что вполне допустимо для нерезонансных областей при относительно малых механических частотах и угловых скоростях вращения деталей механизмов, наиболее часто встречающихся на практике, то дифференциальные уравнения собственных колебаний такой системы можно составить при помощи обобщенных уравнений Лагранжа, которые для каждой координаты записывают следующим образом:

где ![]() ;

;

T и U – соответственно кинетическая и потенциальная энергия системы.

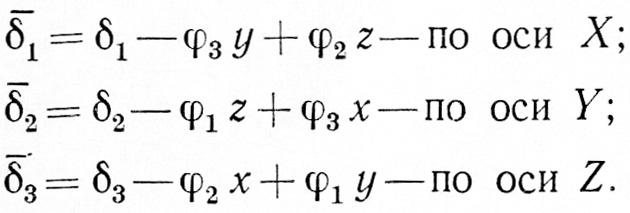

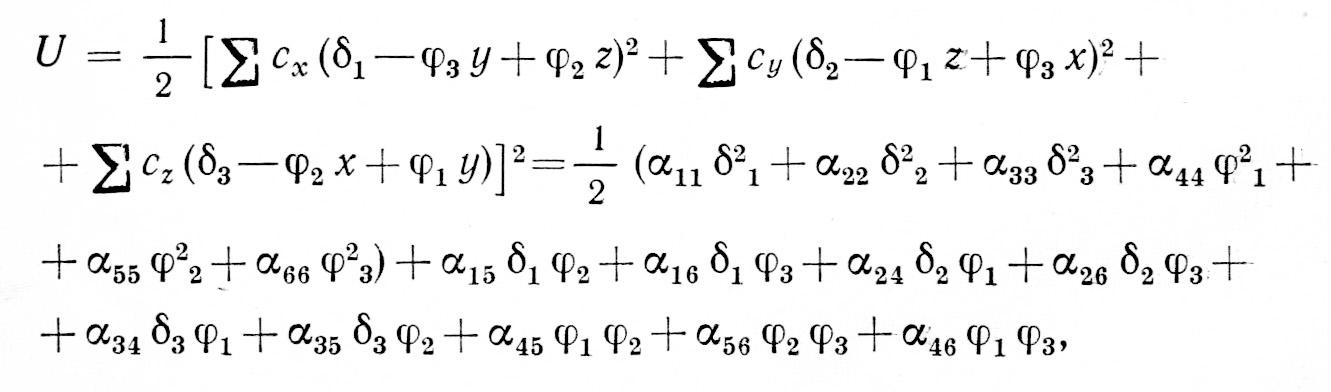

Потенциальную энергию системы как функцию координат смещения центров жесткости амортизаторов можно представить в виде положительно определенной квадратичной формы:

![]()

где

![]() составляющие

смещения центра жесткости амортизатора,

имеющего координаты x,

y,

z.

составляющие

смещения центра жесткости амортизатора,

имеющего координаты x,

y,

z.

Коэффициенты

жесткости сх,

су,

сг

могут

быть как одинаковыми, так и разными

для отдельных амортизаторов. Для того

чтобы воспользоваться обобщенными

уравнениями Лагранжа, энергию системы

надо выразить через ее обобщенные

координаты. Воспользовавшись известным

кинематическим соотношением между

смещениями произвольной точки и центра

тяжести тела, напишем выражения для

перемещений ![]() центра жесткости ига амортизатора с

начальными координатами х,

у, z:

центра жесткости ига амортизатора с

начальными координатами х,

у, z:

Подставив эти уравнения в уравнение для кинетической энергии U, получим выражение для потенциальной энергии системы в виде функции от обобщенных координат:

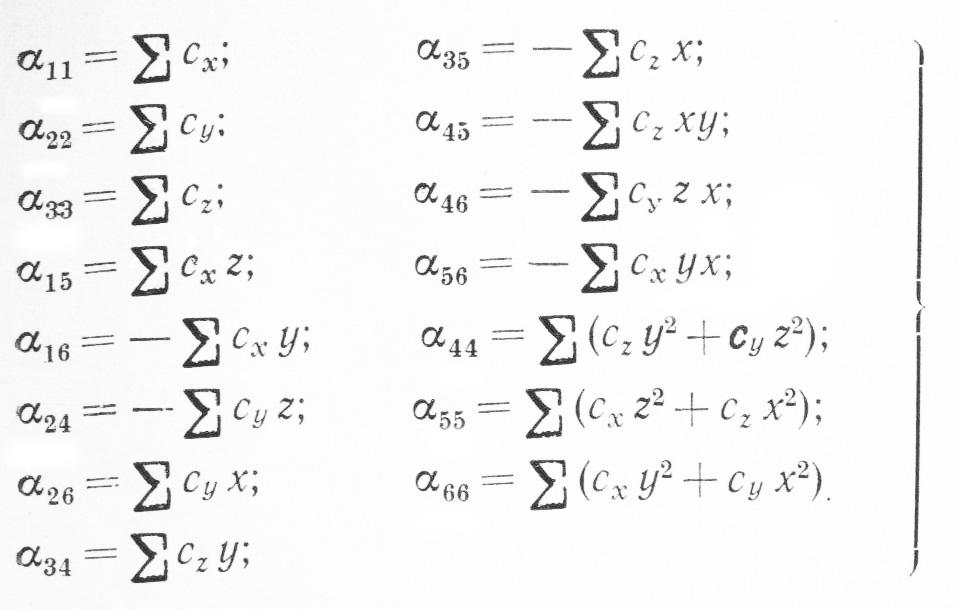

где суммирование производится по всем амортизаторам:

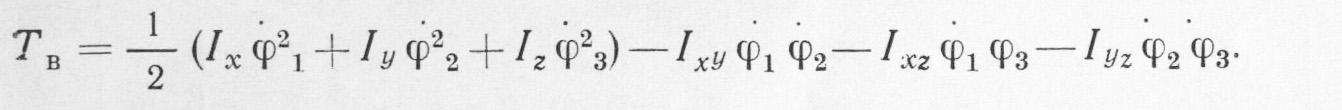

Кинетическая энергия системы:

Т=Тп+Тв,

где Тп

=

0,5m(![]() )

— кинетическая энергия поступательного

движения системы;

)

— кинетическая энергия поступательного

движения системы;

Тв

=![]() — кинетическая энергия вращательного

движения системы относительно мгновенной

оси, проходящей через центр тяжести

амортизируемого тела;

— кинетическая энергия вращательного

движения системы относительно мгновенной

оси, проходящей через центр тяжести

амортизируемого тела;

I — момент инерции тела относительно мгновенной оси;

![]() — мгновенная угловая скорость тела

относительно этой оси;

— мгновенная угловая скорость тела

относительно этой оси;

m — масса тела.

Если

мгновенная ось вращения образует с

осями координат X,

Y,

Z

соответственно

углы ![]() ,

то проекции угловой скорости

,

то проекции угловой скорости ![]() на эти оси с большой степенью точности

равны

на эти оси с большой степенью точности

равны

![]()

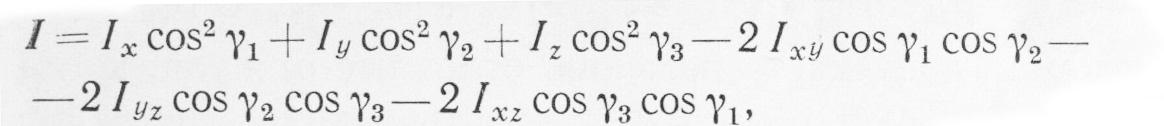

а известное выражение для момента инерции тела относительно мнгновенной оси будет иметь вид

где ![]() - моменты инерции и центробежные моменты

инерции амортизируемого тела относительно

осей X,

Y,

Z.

- моменты инерции и центробежные моменты

инерции амортизируемого тела относительно

осей X,

Y,

Z.

Учтя указанные соотношения, получим

Выражение для кинетической энергии системы в функции от обобщенных скоростей получит вид

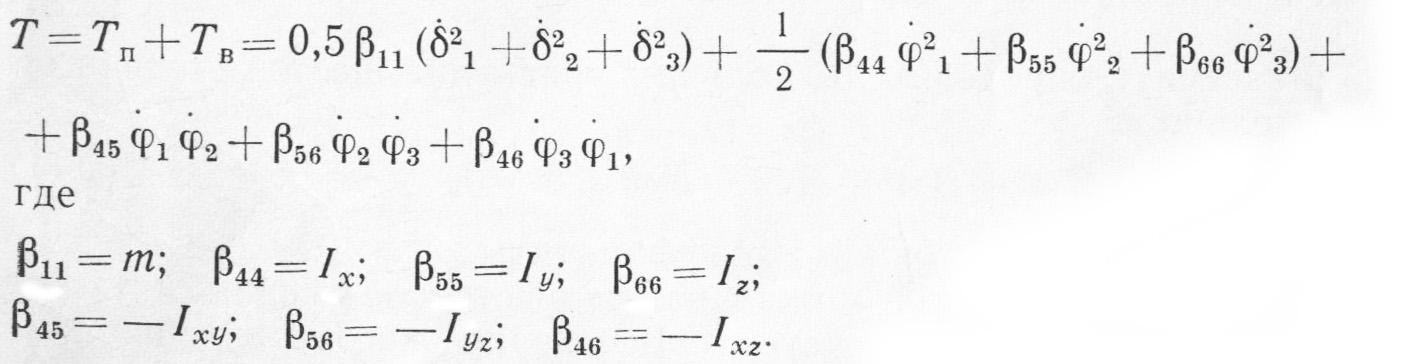

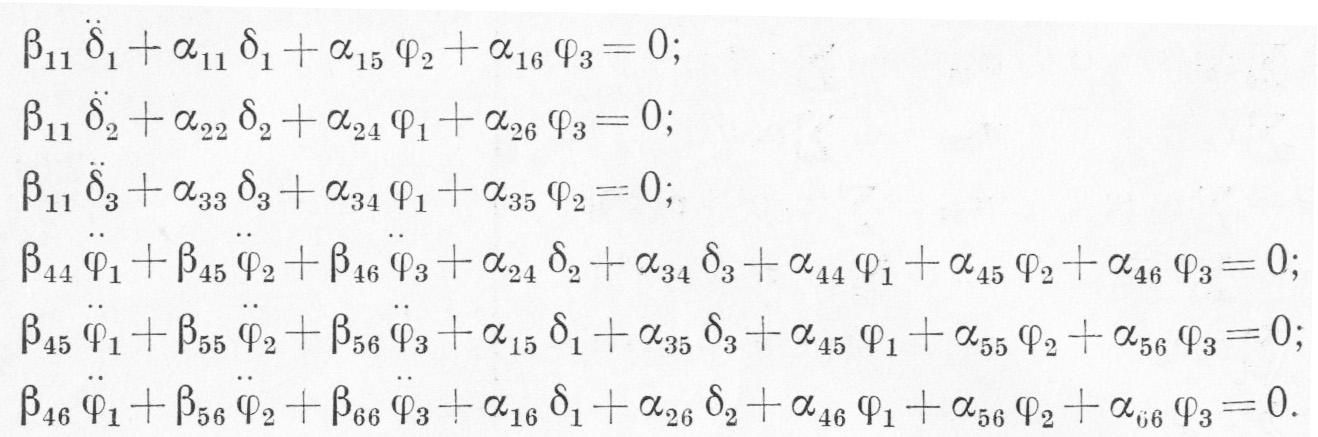

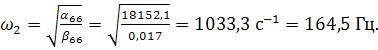

Продифференцировав уравнения для кинетической и потенциальной энергии, получим 6 взаимосвязанных дифференциальных уравнений собственных колебаний амортизируемого тела в самом общем случае:

Решение ищем в виде

где ![]() - постоянные коэффициенты;

- постоянные коэффициенты;

![]() – круговая частота;

– круговая частота;

![]() - начальная фаза колебаний.

- начальная фаза колебаний.

Решения

этих уравнений в большой степени зависит

от выбранной схемы амортизации прибора,

но для всех случаев необходимо найти

значения коэффициентов ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Выбранная

схема амортизации обеспечивает следующие

условия: монтаж изделия без перекосов,

амортизаторы имеют одинаковую жесткость,

![]() центр тяжести изделия и центр жесткости

лежат на одной вертикали, амортизаторы

расположены на одной плоскости,

центробежные моменты инерции изделия

равны нулю. При совпадении всех этих

условий, решение уравнений принимает

следующий вид:

центр тяжести изделия и центр жесткости

лежат на одной вертикали, амортизаторы

расположены на одной плоскости,

центробежные моменты инерции изделия

равны нулю. При совпадении всех этих

условий, решение уравнений принимает

следующий вид:

I ![]()

II ![]()

![]()

III ![]()

![]()

Первое

уравнение соответствует вращательным

колебаниям вокруг оси Z

с частотой собственных колебаний  Тогда можно определить одну из собственных

частот, соответствующую поступательным

колебаниям вдоль оси Z:

Тогда можно определить одну из собственных

частот, соответствующую поступательным

колебаниям вдоль оси Z:

Второе и третье уравнение системы описывают сложные колебания изделия в плоскости ZX, и интегрирование их приводит к уравнению

![]()

из

которого можно определить собственные

частоты ![]() этих сложных колебаний.

этих сложных колебаний.

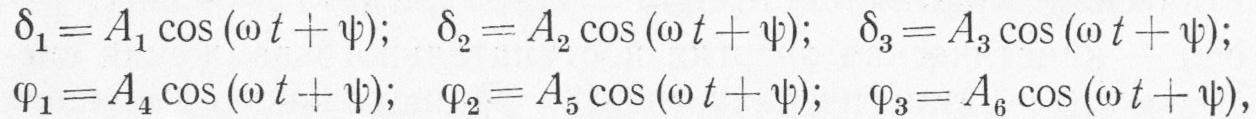

Четвертое и пятое уравнение системы описывают сложные колебания изделия в плоскости ZY, и их интегрирование приводит к уравнению частот

![]()

из

которого находятся собственные частоты

![]() сложных колебаний. Частоты

сложных колебаний. Частоты ![]() можно

определить с помощью пакета MathCAD:

можно

определить с помощью пакета MathCAD:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

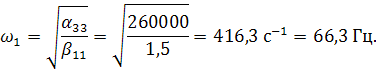

Отсюда:

частоты собственных колебаний прибора относительно оси Y

![]()

![]()

частоты собственных колебаний прибора относительно оси X

![]()

![]()

-

Расчет удароизолирующих свойств амортизационной рамы.

При установке изделия на амортизаторы очень важно оценить

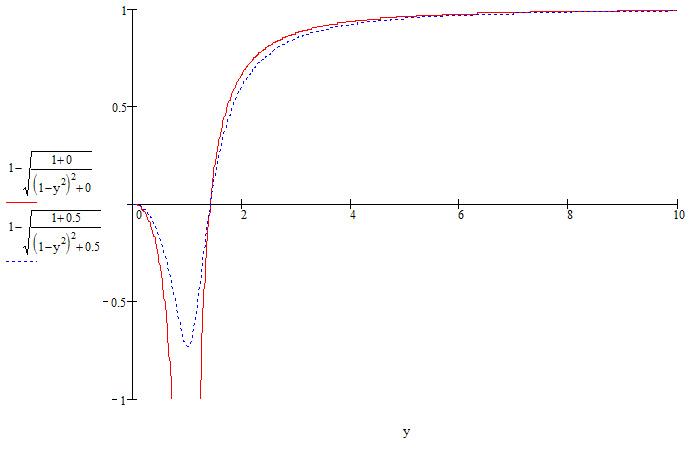

полученный в результате этого эффект, выражающийся в уменьшении колебаний изделия по сравнению с действующими вибрациями [6]. Для амортизаторов с демпфированием, обусловленным внутренним поглощением энергии в материале, коэффициент виброизоляции определяется так:

где i – оси X, Y, Z;

![]() – отношение возбуждающей частоты к

собственной;

– отношение возбуждающей частоты к

собственной;

![]() – коэффициент демпфирования амортизаторов.

– коэффициент демпфирования амортизаторов.

С помощью пакета MathCAD строится график эффективности

виброизоляции.

Рисунок 13. Эффективность виброизоляции амортизационной системы.

Из

графика видно, что эффективность тем

выше, чем выше отношение ![]() для каждой оси. Для данной системы

амортизации это отношение будет равно:

для каждой оси. Для данной системы

амортизации это отношение будет равно:

ось

X: ![]() ;

средняя эффективность 0…-100%;

;

средняя эффективность 0…-100%;

ось

Y: ![]() ;

средняя эффективность 0…-100%;

;

средняя эффективность 0…-100%;

ось

Z: ![]() ;

максимальная эффективность 15%.

;

максимальная эффективность 15%.

Для вращательных колебаний эффективность также мала.

Собственная частота изолируемой системы приблизительно равна частоте возмущений на объекте. Применение амортизаторов бесполезно.

-

Разработка конструкции амортизационной рамы.

Так как параметры поверхностей объекта носителя неизвестны, то необходимо разработать специальный несущий каркас для всей системы амортизации. Таким каркасом служит амортизационная рама. Амортизаторы крепятся к раме, а сама рама – к объекту. Обычно такие рамы изготавливаются из листового магниевого сплава. Магниевые сплавы представляют большой интерес для ряда областей машиностроения, что объясняется не только их высокой удельной прочностью, но и способностью поглощать энергию удара и вибрации. Достоинством магниевых сплавов является низкая плотность и высокая удельная прочность. По удельным прочности и жесткости эти сплавы приближаются к алюминиевым. Как и чистый магний, сплавы на его основе обладают способностью воспринимать ударные и гасить вибрационные нагрузки, обладают хорошей обрабатываемостью резанием, легко шлифуются и полируются. Высокие скорости резания и небольшой расход энергии способствуют снижению стоимости обработки резанием деталей из таких сплавов. Таким образом, материалом для амортизационной рамы и пластины для крепления прибора – служит магниевый сплав МА2-1. Лист сплава МА2-1 имеет толщину 2 мм, что недостаточно для присоединения амортизатора АРМ. Для увеличения толщины присоединительного размера используется прокладка из алюминиевого сплава АК12, имеющего низкую плотность и соответственно низкий вес. Для крепления используются болты и гайки М3,5; М4; М7. Так как болты принимают циклическую нагрузку, необходимо использовать гроверные шайбы. Такие шайбы препятствуют саморазвинчиванию болтов [1, 8].