- •Методические указания к лабораторной работе № 2 Производство стали

- •Технология конструкционных материалов

- •1.Цель и задачи работы

- •2.Теоретические положения

- •2.1. Сущность процесса

- •2.2. Производство стали в кислородных конвертерах

- •2.3. Производство стали в мартеновских печах

- •2.4. Производство стали в электрических печах.

- •2.5. Разливка стали

- •3.Обьекты и средства исследования

2.4. Производство стали в электрических печах.

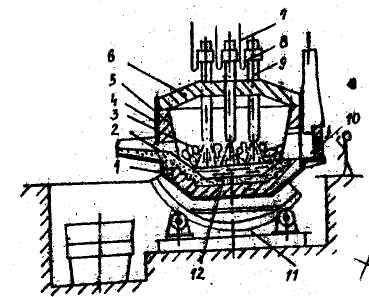

Плавильные электропечи бывают дуговыми и индукционными/дуговая электрическая печь (рис. 2.3) питается трехфазным током и имеет три цилиндрических электрода 9 из графитизированной массы. Между электродами и шихтой 3 возникают электрические дуги, с температурой до 6000 °С. Стальной кожух 4 печи футеруется огнеупорным кирпичом 1, основным (магнезитовым, магнезитохромитовым) или, кислым (динасовым). Печь загружают при снятом своде 6 . После загрузки шихты электроды через отверстия в своде опускаются и включается ток. Выпуск готового металла происходит через лётку 2.

Рис.2.3. Схема дуговой электрической плавильной печи: 1-футеровка; 2-лётка; 3-металлическая шихта; 4-кожух; 5-стенка; 6-свод; 7-кабель; 8-электрододержатель; 9-электрод; 10-рабочее окно; 11-механизм наклона; 12-набивная подина

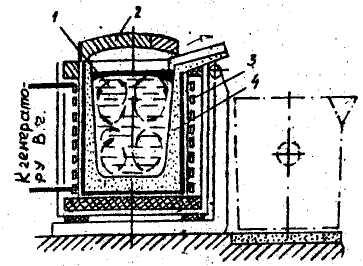

Рис.2.4. Схема индукционной тигельной электрической плавильной печи:

1-металл; 2-съёмный свод; З-водоохлаждаемый индуктор; ,4-тигель

Если надо выпустить шлак, печь наклоняется на 10 … 15° в сторону рабочего окна 10. При выпуске металла печь наклоняется на 45° в сторону выпускного отверстия.

Шихта для плавки в дуговых печах содержит 90 ... 100 % стального скрапа и до 10 % передельного чугуна. Емкость современных дуговых печей доходит до 200 … 400 т.

В дуговых печах выплавляют высококачественные углеродистые и легированные стали - конструкционные, инструментальные, жаропрочные, жаростойкие и др.

Индукционные плавильные печи (рис. 2.4) представляют собой тигель 4 , вокруг которого располагается спиральный многовитковый индуктор 3 , выполненный из медной трубки, в которой циркулирует вода для охлаждения. При пропускании через индуктор переменного тока повышенной частоты 500...2000 Гц. Загруженный в тигель металл находится в быстро переменном электромагнитном поле и разогревается индуктированными токами. Тигель изготовляют из кислых (кварцит) или основных (магнезитовый порошок) огнеупоров. Вместимость тигеля 60 кг ... 25 т.

Используя чистую от вредных примесей шихту, в индукционных печах выплавляют высококачественные. стали и сплавы, а также чугун, различных марок.

При вакуумной индукционной плавке индуктор с тиглем, дозатор шихты изложницы помещают в вакуумные камеры.

2.5. Разливка стали

Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого ее разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок (МНЛЗ).

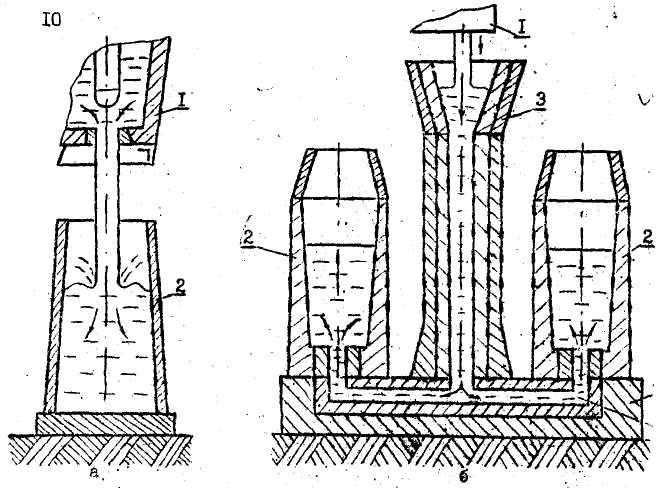

Существуют два способа разливки стали в изложницы: разливка сверху (рис 2.5,а) и разливка сифоном (рис. 2.5,б). При разливке сверху каждая изложница заполняется металлом отдельно; при разливке сифоном металл заливается в центровой литник, от которого металл по каналам плавно без разбрызгивания подводится к изложницам снизу. Емкость изложниц от нескольких килограмм до 300 т и более.

Наиболее прогрессивным способом разливки стали является непрерывная разливка (рис.2.6), при которой металл из ковша 1 через промежуточный ковш 2 непрерывно подают в водоохлаждаемую изложницу без дна - кристаллизатор 3, из нижней части которого вытягивается затвердевающий слиток 4,. Окончательное затвердевание слитка происходит в зоне вторичного охлаждения 6. Затем затвердевший слиток попадает в зону резки 7, где разрезается газовым резаком 8 на куски заданной длины. На МНЛЗ отливают слитки с прямоугольным, квадратным и круглым поперечным сечением.

Рис.2.6. Разливка стали в изложницы:

а-сверху; б-сифоном;1-сталеразливочный ковш; 2-излокница

3-центровой литник; 4-поддон: 5-соепинительный канал

Рио.2.6. Схема машины непрерывного литья заготовок (МНЛЗ); 1- ковш; 2-промежуточный ковш; З - кристаллизатор; 4-затвердевающий слиток; 5-тянущие валки; 6-зона вторичного охлаждения; 7- зона резки; 8 – газовый резак

Преимуществами непрерывной разливки перед разливкой в изложницы являются: с применением ШЛЗ исключается необходимость подготовки составов с изложницами, прокатки слитков на обжимных станах, блюмингах и слябингах. Выход годных заготовок может достичь 96 … 98 % массы разливаемой стали вместо 75 … 80 % при разливке в изложницы. Слитки, полученные на МНЛЗ, имеют хорошее качество, плотную, мелкозернистую структуру, характеризуются высокой однородностью мехсвойств в продольном и поперечном направлениях.