- •1. Литейное производство. Сущность. Место и роль литейного производства в машиностроении. Технологическая схема производства отливок.

- •2. Формовочные и стержневые материалы. Состав и требования, предъявляемые к ним.

- •3. Литейная технологическая оснастка (модельно-опочный комплект).

- •4. Изготовление литейных форм на прессовых машинах.

- •5. Изготовление литейных форм на встряхивающих машинах.

- •6. Изготовление литейных форм на пескодувных и пескострельных машинах

- •7. Изготовление литейных форм на пескометных машинах.

- •8. Литниковая система. Ее назначение и элементы.

- •9. Литейные сплавы. Литейные свойства металлов и сплавов.

- •10. Литье в оболочковые формы.

- •11. Литье по выплавляемым моделям.

- •12. Литье в кокиль.

- •13. Литье центробежное.

- •14. Литье под давлением.

- •15. Непрерывное литье заготовок

- •16. Электрошлаковое литье (эшл) заготовок.

- •18. Дефекты литья и способы их предупреждения.

- •19. Cпособы удаления моделей из литейных форм

- •21. Способы изготовления стержней.

- •24. Усадка сплавов и дефекты отливок.

- •27. Напряженное и деформированное состояние при обработке давлением.

- •28. Нагрев металлов перед обработкой давлением. Назначение. Выбор температурного интервала обработки металлов давлением.

- •29. Нагревательные устройства, используемые при нагреве металлов перед обработка.

- •30. Прокатка металлов. Сущность. Основные схемы прокатки.

- •31. Сортамент прокатки.

- •32. Волочение. Сущность и схема волочения.

- •33. Свободная ковка. Сущность. Область применения. Основные операции свободной ковки.

- •34. Прессование. Сущность и схемы процесса.

29. Нагревательные устройства, используемые при нагреве металлов перед обработка.

Нагревательные устройства в которых нагревают металл перед обработкой давлением можно разделить на печи и электронагреватели устройства. В печах теплота к заготовки поступает из окружающего рабочего пространства нагретой печи. В электронагревательных устройствах теплота возникает в самой заготовки. Печи разделяют на пламенные в которых теплота получается за счет сжигания топлива и электрические в которых источником нагрева является электрическая энергия по характеру распределения температур 1) каменные печи в них температура одинаковая по всему объему рабочего пространства. 2) методические печи у которых температуры в рабочих пространствах возрастает от места загрузок объекта к месту их выдачи. Электронагревательные устройства разделяют на 1) индукционные 2) контактные. В (1) нагревательных устройствах теплота нагреваемого металла выделяется в следствии действия вихревых токов индукционный нагрев обеспечивает высокую скорость нагрева связи с этим почти полное отсутствие акалия они легко автоматизируются однако (1) электронагревательная установка обладает меньшей универсальности поскольку каждая установка рассчитана на нагрев заготовки определенного диаметра его применяют только в крупно серийном производстве. (2) –эффект выделения тепла протекания тока через проводник в этих установках легко осущевстляется заготовка другого размера.

30. Прокатка металлов. Сущность. Основные схемы прокатки.

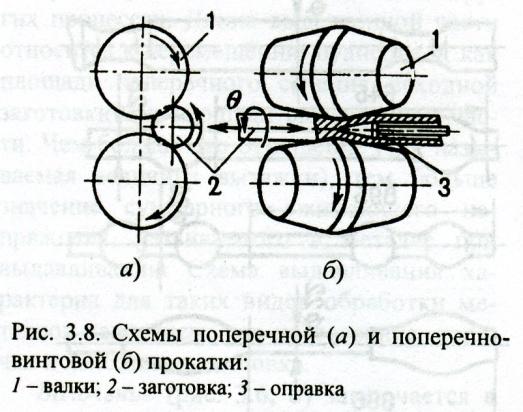

Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. При прокатке металл пластически деформируется вращающимися валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными. Кроме наиболее распространенного вида прокатки - продольной выделяют еще два вида -поперечную и поперечно-винтовую.

При

поперечной прокатке (рис. 3.8, а)

валки

1,

вращаясь

в одном направлении, придают вращение

заготовке 2 и деформируют ее. При

поперечно-винтовой прокатке (рис.

3.8, 6)

валки

I

расположены

под углом и сообщают заготовке 2

при

деформировании вращательное и

поступательное движения. Инструментом

для прокатки являются валки, которые

в зависимости от прокатываемого профиля

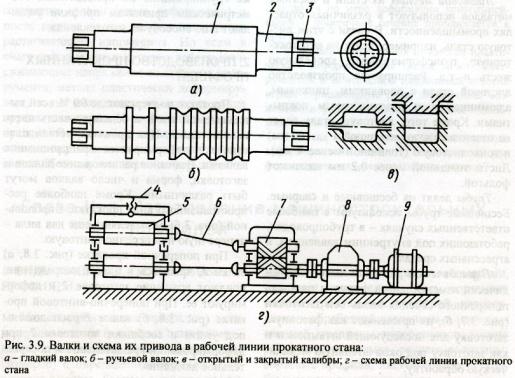

могут быть гладкими (рис. 3.9, а),

применяемыми

для прокатки листов, лент и т.п.;

ступенчатыми, например, для прокатки

полосовой стали, и ручьевыми (рис. 3.9,

б) для получения сортового проката.

При

поперечной прокатке (рис. 3.8, а)

валки

1,

вращаясь

в одном направлении, придают вращение

заготовке 2 и деформируют ее. При

поперечно-винтовой прокатке (рис.

3.8, 6)

валки

I

расположены

под углом и сообщают заготовке 2

при

деформировании вращательное и

поступательное движения. Инструментом

для прокатки являются валки, которые

в зависимости от прокатываемого профиля

могут быть гладкими (рис. 3.9, а),

применяемыми

для прокатки листов, лент и т.п.;

ступенчатыми, например, для прокатки

полосовой стали, и ручьевыми (рис. 3.9,

б) для получения сортового проката.

Ручьем

называют вырез на боковой поверхности

валка, а совокупность двух ручьев

образует полость, называемую калибром

(рис. 3.9, в).

Каждая

пара ручьевых валков обычно образует

несколько калибров. Валки состоят из

рабочей части - бочки /, шеек 2

и

трефы 3.

Шейки

валков вращаются в подшипниках, которые

у одного из валков 5 (рис. 3.9, г) могут

перемещаться специальным нажимным

механизмом 4

для

изменения расстояния между валками

и регулирования взаимного расположения

их осей. Комплект прокатных валков

со станиной называют рабочей клетью,

которая вместе со шпинделем для привода

валков б,

шестеренкой

клетью 7 для передачи вращения с одного

на два вала, редуктором 8,

муфтами

и электродвигателем 9

образует

рабочую линию стана. Рабочие клети

по числу и расположению валков могут

быть двухвалковые; четырёхвалковые;

многовалковые. Прокатные станы могут

быть одноклетьевыми и многоклетьевыми.

При производстве листового

проката

стальной слиток массой до 50 т. в горячем

состоянии прокатывают на слябинге или

блюминге, получая заготовку прямоугольного

сечения называемую, слябом.

Ручьем

называют вырез на боковой поверхности

валка, а совокупность двух ручьев

образует полость, называемую калибром

(рис. 3.9, в).

Каждая

пара ручьевых валков обычно образует

несколько калибров. Валки состоят из

рабочей части - бочки /, шеек 2

и

трефы 3.

Шейки

валков вращаются в подшипниках, которые

у одного из валков 5 (рис. 3.9, г) могут

перемещаться специальным нажимным

механизмом 4

для

изменения расстояния между валками

и регулирования взаимного расположения

их осей. Комплект прокатных валков

со станиной называют рабочей клетью,

которая вместе со шпинделем для привода

валков б,

шестеренкой

клетью 7 для передачи вращения с одного

на два вала, редуктором 8,

муфтами

и электродвигателем 9

образует

рабочую линию стана. Рабочие клети

по числу и расположению валков могут

быть двухвалковые; четырёхвалковые;

многовалковые. Прокатные станы могут

быть одноклетьевыми и многоклетьевыми.

При производстве листового

проката

стальной слиток массой до 50 т. в горячем

состоянии прокатывают на слябинге или

блюминге, получая заготовку прямоугольного

сечения называемую, слябом.