ТКМ ПРАКТИКУМ 2012

.PDF

22.3. Порядок выполнения работы

1.При выключенном источнике питания установить рукоятки реостата

висходное положение, при котором его сопротивление будет нулевым.

2.Включить источник питания.

3.Зафиксировать напряжение холостого хода источника.

4.Постепенным увеличением сопротивления балластного реостата изменять величину тока в цепи. Через заданные преподавателем интервалы фиксировать по приборам ток и напряжение.

5.Данные замеров занести в табл. 22.1.

6.По данным результатам замеров построить зависимость Iсв = f (Uип).

Примечание: снятие характеристик необходимо выполнять при малых и больших токах источника питания.

Установку включать только в присутствии и с разрешения преподавателя или учебного мастера!

|

|

|

|

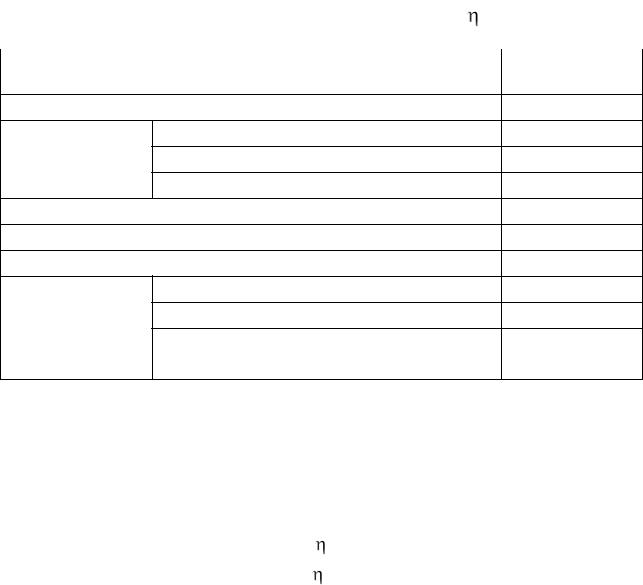

Таблица 22.1 |

|

|

Результаты измерений |

|

|

|

|

|

||

Номера за- |

Малые токи |

Большие токи |

||

меров |

|

|

|

|

U, B |

J, A |

U, B |

J, A |

|

1

2

3

4

5

22.4. Содержание отчёта

1.Описание цели работы.

2.Краткие сведения о внешних характеристиках источников питания.

3.Схема установки.

4.Таблица результатов измерений.

5.График зависимости Iсв = f (Uип).

6.Результаты анализа построенных характеристик.

141

22.5. Контрольные вопросы

1.Каковы условия нормального протекания процесса электрической дуговой сварки?

2.Что называется вольт-амперной характеристикой сварочной дуги?

3.Какие участки имеет вольт-амперная характеристика и в чем их особенность?

4.Каким требованиям должны удовлетворять источники питания сварочной дуги?

5.Что называется внешней характеристикой источника питания?

6.Какие внешние характеристики источников питания сварочнй дуги вам известны?

7.Каков порядок подбора источников питания для различных видов сварки?

Рекомендуемая литература [10, 11, 13, 17].

23. ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ПОЛЕЗНОГО ДЕЙСТВИЯ НАГРЕВА ИЗДЕЛИЯ ПРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ

Цель работы: определить эффективный кпд нагрева изделия при ручной дуговой сварке.

Приборы и оборудование: сварочный пост; калориметр, опытная пластина, термометр, электроды.

23.1. Краткие теоретические сведения

При электрической дуговой сварке часть тепла, необходимая для нагрева и плавления металла, получается за счёт дугового разряда, возникающего между свариваемым металлом и электродом. Под действием тепла дуги кромки свариваемых изделий и торец электрода расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. После затвердевания металла образуется сварное соединение.

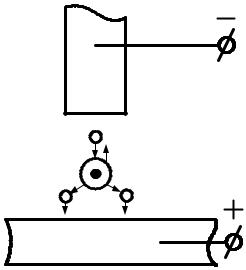

Процесс ионизации протекает следующим образом. При соприкосновении торца электрода и свариваемого изделия (во время зажигания дуги)

142

выступы шероховатых металлических поверхностей мгновенно разогреваются током до температуры плавления и испарения. После отрыва электрода от изделия (рис. 23.1) разогретый торец электрода (отрицательный полюс) начинает испускать электроны, которые устремляются к изделию (аноду) под действием разности потенциалов. На своем пути они сталкиваются с атомами компонентов, находящихся в области между анодом и катодом и ионизируют их. Этот процесс мгновенно охватывает весь межэлектродный промежуток. В непосредственной близости к поверхности свариваемого изделия электроны со значительной скоростью

|

|

ударяются о последнюю. |

||

|

|

При этом кинетическая энергия дви- |

||

|

|

жения электрона из-за резкого торможе- |

||

Э |

|

ния превращается в тепловую. Так как |

||

|

|

число стопорящихся электронов весьма |

||

е |

|

велико, то выделяемого тепла становится |

||

|

достаточно для расплавления поверхно- |

|||

И |

|

|||

|

сти изделия. |

|||

е |

е |

|||

Аналогичная картина наблюдается на |

||||

|

|

|||

|

|

отрицательном полюсе – электроде, – где |

||

Д |

|

тепло, необходимое для расплавления |

||

|

|

|||

|

|

электрода, образуется от соударения с |

||

Рис. 23.1 Схема процесса ио- |

поверхностью последнего положитель- |

|||

низации при дуговой сварке: |

ных частиц – ионов. |

|||

Э – электрод (катод); Д – из- |

Температура электрической дуги за- |

|||

делие (анод); |

е – электрон; |

|||

висит от |

мощности дуги, материала |

|||

И – положительный ион |

||||

электрода, |

рода тока и полярности сва- |

|||

|

|

|||

рочного тока, расположения дуги относительно свариваемого изделия и ряда других факторов. Так, при использовании угольных электродов она составаляет на катоде около 3200, на аноде – 3900 оС. При металлических электродах 2400 и 2600 оС соответственно. По оси дуги, в её центре, температура достигает величины 6000…7000 оС.

Интенсивность нагрева металла дугой соответствует полной тепловой мощности сварочной дуги (без учета потерь, связанных со световым излучением и химическими реакциями), которую можно принять равной тепловому эквиваленту электрической энергии, потребляемой при сварке:

Qп = 1,003 К Uд Iсв , |

(23.1) |

143

где 1,003 – коэффициент, учитывающий тепловой эквивалент электрической мощности и перевод калорий в джоули; К – коэффициент, учитывающий влияние, оказываемое несинусоидальностью кривых напряжения и тока на мощность дуги (при сварке на постоянном токе К = 1, на переменном К = 0,7…0,9); Uд – напряжение на дуге, В; Iсв – сварочный ток, А.

Тогда тепло, выделяемое сварочной дугой за время её горения t0, можно определить как

Qп = 1,003 К Uд Iсв t0 , |

(23.2) |

где t0 – время горения дуги, с.

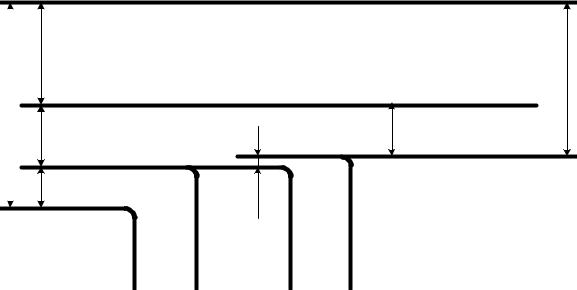

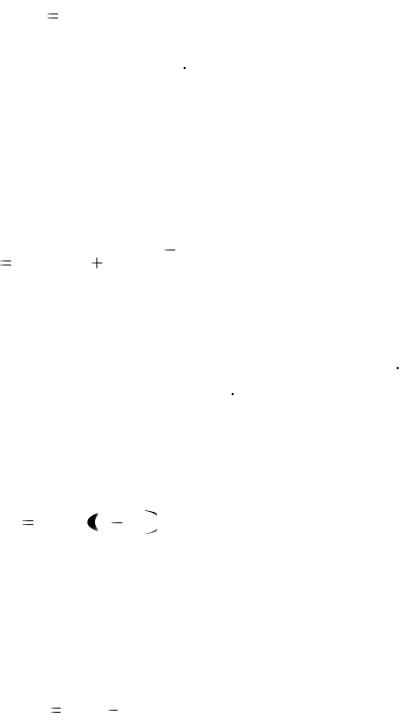

Однако не всё тепло, выделяемое дугой (рис. 23.2), используется производительно.

100 % |

50 % |

= |

|

П |

|

Q |

% |

|

30 |

|

20% |

Поглощение

электродом

Поглощение основным металлом |

% |

||

Д = 100 |

|||

|

|

||

% |

|

Q |

|

Перенос с каплями |

|||

25 |

расплавленного |

|

|

металла |

|

||

|

|

||

5 % |

|

|

|

Рассеивается в |

Потери на |

окружающую среду |

разбрызгивание |

Рис. 23.2. Схема теплового баланса электрической сварки плавящимся электродом

Исследования показывают, что на нагрев изделия при прямой полярности (плюс источника сварочного тока присоединен к детали, а минус – к электроду) расходуется 50 % тепла дуги, на нагрев электрода – 30 %, и потери в окружающую среду составляют 20 %.

144

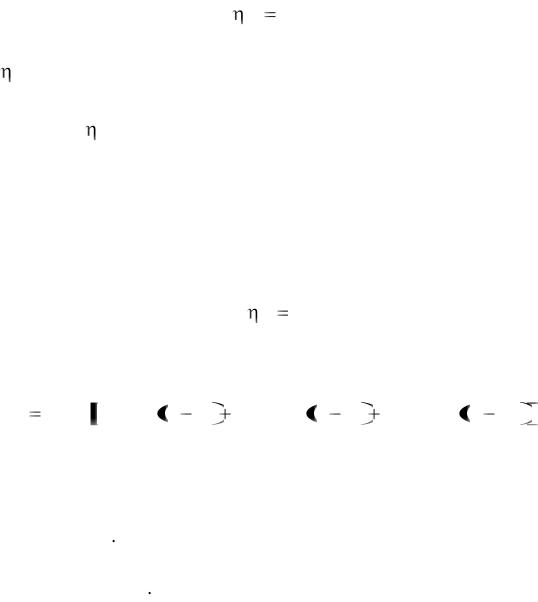

Следовательно, эффективная тепловая мощность, т. е. мощность, расходуемая на плавление основного металла и металла электрода, будет меньше полной тепловой мощности в соответствии с выражением

|

|

Э |

QЭ |

, |

(23.3) |

|

|

QП |

|||

|

|

|

|

||

|

|

|

|

|

|

где Э – эффективный кпд нагрева изделия; QЭ – эффективная тепловая |

|||||

мощность, Дж/с. |

|

|

|

|

|

Величина |

Э |

может колебаться в широких пределах: |

при сварке не- |

||

|

|

|

|

|

|

плавящимся электродом она составляет 0,50…0,65; при сварке открытой дугой плавящимся электродом – 0,70…0,85; при сварке под флюсом –

0,90…0,99.

Эффективный кпд нагрева изделия можно определить калориметрическим способом, используя формулу

Э |

QИ |

, |

(23.4) |

|

Q Д |

||||

|

|

|||

|

|

|

||

где QИ – тепло, введённое в деталь электрической дугой, |

|

|||

QИ 4,18 mВ СВ t2 t1 mК СК t2 t1 mпл Спл t2 |

tВ , (23.5) |

|||

где 4,18 – коэффициент перевода калорий в джоули; mВ, mК, mпл – соответственно масса воды в калориметре, масса колбы калориметра и масса пластинки с наплавленным валиком, г; СВ – удельная массовая теплоемкость воды, кал/г град (Св = 1,0); СК , Спл – сответсвенно удельная массовая теплоемкость материалов колбы и пластины (можно принять СК = Спл = 0,12 кал/г град); t1 – начальная температура воды в калориметре, оС; t2 – температура воды в калориметре после охлаждения в нем наплавленной пластины, оС; tв – температура воздуха в лаборатории, оС.

23.2. Порядок выполнения работы

1.Замерить температуру воздуха в лаборатории и температуру воды в калориметре.

2.Наплавить валик по всей длине опытной пластины.

145

3.Во время наплавки замерить напряжение на дуге, ток сварки и зафиксировать время горения дуги.

4.По окончании наплавки пластину немедленно (во избежание лишних потерь тепла) опустить в калориметр и через минуту замерить температуру воды в нем.

5.Взвесить пластину с наплавленным валиком с точностью до одного грамма.

6.Полученные параметры занести в табл. 23.1 исходных данных. По формулам (23.2), (23.3), (23.4), (23.5) определить ηЭ , проанализировать его величину и сделать заключение.

Таблица 23.1

Исходые данные для определения |

Э |

|

|

||

|

|

|

Параметры |

Величины пара- |

|

метров |

||

|

воды в колбе

колбы калориметра

пластины с наплавленным валиком

Напряжение на дуге, В

Сварочный ток, А

Время горения дуги, с

воздуха в помещении Температура, оС воды в колбе до охлаждения пластины

воды в колбе после охлаждения пластины

23.3. Содержание отчёта

1.Описание цели работы.

2.Краткие сведения об эффективном кпд нагрева изделия.

3.Таблица исходных данных.

4. |

Порядок и результаты расчета |

Э . |

5. |

Результаты анализа величины |

Э . |

146

23.4. Контрольные вопросы

1.Как и за счёт чего протекает процесс ионизации межэлектродного промежутка?

2.Какие факторы влияют на процесс ионизации?

3.Что оказывает влияние на температуру электрической дуги в процессе сварки?

4.Какова температура электрической дуги в процессе сварки?

5.Как расходуется тепло, выделяемое сварочной дугой?

6.Что такое полная тепловая мощность?

7.Что называется эффективной тепловой мощностью?

8.Что называется эффективным коэффициентом полезного действия нагрева изделия при сварке?

9.Какие факторы влияют на эффективный кпд нагрева изделия при сварке?

Рекомендуемая литература [10, 11, 13, 17].

24.ИССЛЕДОВАНИЕ КОЭФФИЦИЕНТА ПОТЕРЬ И РАСХОДА ЭЛЕКТРОЭНЕРГИИ ПРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ

Цель работы: исследовать зависимость коэффициента потерь и удельного расхода электроэнергии от величины сварочного тока при ручной дуговой сварке покрытыми электродами.

Приборы и оборудование: сварочный пост, электрод, контрольная пластина, секундомер, весы.

24.1. Краткие теоретические сведения

При ручной дуговой сварке количество расплавленного электродного материала в зависимости от величины сварочного тока в течение определенного времени можно вычислить из выражения

Gр = α Iсв t , |

(24.1) |

147

где Gp – количество расплавленного электродного материала, г; α – коэффициент плавления, г/А ч; Iсв – величина сварочного тока, А; t – время горения дуги, ч.

Наличие такой зависимости показывает, что плавление металла электрода происходит преимущественно за счёт энергии, пропорциональной току.

Основными величинами, которые характеризуют процессы сварки и наплавки, являются коэффициенты плавления α и наплавки αн, от которых в значительной степени зависит производительность технологического процесса.

Коэффициент плавления соответствует количеству расплавленного металла в граммах за один час током в один ампер:

α |

3600 Gр |

, |

(24.2) |

||

Iсв |

t0 |

||||

|

|

|

|||

где t0 – время горения дуги, с.

Этот коэффициент в основном зависит от материалов электродного стержня и покрытия, величины, рода и полярности сварочного тока. Для различных электродов он колеблется в пределах 8…14 г/А ч.

В процессе сварки и наплавки происходят потери жидкого металла вследствие его окисления воздухом и через шлак, от испарения и разбрызгивания за пределы сварочной ванны. Поэтому вес наплавленного металла Gн, а соответственно и коэффициент наплавки αн будут меньше по

сравнению с Gр и α .

Для определения коэффициента наплавки можно воспользоваться следующим выражением:

н |

3600 Gн |

. |

(24.3) |

|

|

||||

Iсв |

t0 |

|

||

|

|

|||

Потери металла на угар и разбрызгивание характеризуются коэффициентом потерь

ψ |

α αн |

. |

(24.4) |

|

|||

|

α |

|

|

Величина Ψ зависит от состава и количества покрытия на электроде, а также величины сварочного тока, меняясь в пределах от 0,05 до 0,35 для обычных электродов.

148

Указанные потери обязательно должны учитываться при расчётах расхода сварочных материалов.

Важной технико-экономической характеристикой технологического процесса сварки и наплавки является удельный расход электроэнергии, который определяется (без учёта времени работы источника питания на холостом ходу) отношением расхода электроэнергии к весу наплавленного металла:

Aу |

Uд Iсв t0 |

, |

(24.5) |

|

η Gн 3600 |

||||

|

|

|

где Ау – удельный расход электроэнергии, кВт ч/кг; η – коэффициент полезного действия источника питания (для переменного тока η = 0,80…0,90; для постоянного тока η = 0,50…0,60); t0 – время горения дуги, с.

В случае производства сварочных работ в течение длительного времени, когда необходимы технологические перерывы (на смену электрода, закрепление детали, проковку шва и т. д.), удельный расход электроэнергии необходимо рассчитывать следующим образом:

Aу |

Uд Iсв t |

|

W0 |

(T t) |

, |

(24.6) |

η Gн |

|

|

Gн |

|||

|

|

|

|

|

где T – полное время сварки (с учётом перерыва), ч; t – время горения дуги, ч; W0 – энергия, затрачиваемая источником питания при его работе на холостом ходу (для источников переменного тока W0 = (0,2…0,4) кВт ч; для источников постоянного тока W0 = (2,0…3,0)кВт ч).

Для исследования зависимостей Ψ = f (Iв) и Aу = f (Iсв), помимо фиксирования Uд и Iсв , при наплавке изделия необходимо определить Gр и Gн.

Количество расплавленного металла, г, определяется по формуле

Gp |

π d2э |

lэ l0 γ , |

(24.7) |

|

4 |

||||

|

|

|

где dэ – диаметр стержня электрода, см; lэ – длина электрода до наплавки, см; l0 – длина оставшейся после наплавки части электрода, см; γ – плотность металла сердечника электрода (для стали γ = 7,86 г/см3).

Вес наплавленного металла определяется разностью веса наплавленной

пластины Gпл.н и этой же пластины до наплавки Gпл, т. е. |

|

Gн Gпл.н Gпл . |

(24.8) |

149

24.2. Порядок выполнения работы

1.Взвесить опытную пластину с точностью до 1 г.

2.Измерить длину опытного электрода с точностью до 0,1 см.

3.Измерить диаметр стержня электрода с точностью до 0,01 см.

4.Установить требуемую величину сварочного тока.

5.Наплавить валик по всей длине опытной пластины. Во время на-

плавки зафиксировать напряжение на дуге Uд , сварочный ток Iсв и время горения дуги t0.

6.Охладить наплавленную пластину, тщательно очистить её от шлака и брызг, взвесить с точностью до 1 г.

7.Измерить оставшуюся после наплавки часть электрода с точностью до 0,1 см.

Опыт следует провести три раза при заданных преподавателем значениях силы сварочного тока. Данные экспериментов занести в табл. 24.1 исходных данных.

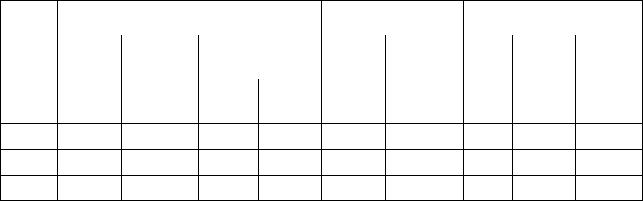

Таблица 24.1

Таблица исходных данных

|

Электроды |

|

Вес пластины, г |

Режим наплавки |

||||

|

|

|

|

|

|

|

||

Номер |

Диаметр |

Длина |

|

|

|

|

||

опыта |

стержня, см |

до |

после |

Iсв , |

|

|||

Марка стержня, |

Uд , В t0 , c |

|||||||

до |

после |

опыта |

опыта |

|||||

|

мм |

А |

|

|||||

|

опыта |

опыта |

|

|

|

|

||

|

|

|

|

|

|

|||

1

2

3

8.Рассчитать величины Gр, Gн, αр, αн ,Ψ, Ау и построить в произвольном масштабе графические зависимости Ψ = f (Iсв) и Aу = f (Iсв). Результаты расчётов занести в табл. 24.2.

9.Сделать выводы по работе.

150