- •1.2. Производительность строительных машин.

- •1.4. Классификация и индексация строительных машин.

- •1.5. Технический уровень, качество, конкурентоспособность строительных машин.

- •1.6. Общие требования к машинам, их показатели,

- •Значения показателей надежности лучших образцов см

- •1.7. Основы эксплуатации и сервиса см

- •Показатели сервиса см

- •1.9. Определение оптимального комплекта машин «экскаватор-автосамосвалы».

- •Исходные данные

1.1. Строительные машины – техническая составляющая строительно-технологических процессов.

|

Строительство – отрасль материального производства, обеспечивающая получение строительной продукции в результате реализации комплекса производственных процессов строительно-монтажных работ (СМР), выполняемых непосредственно на строительной площадке. |

|

Производственный процесс – совокупность ряда строительных и организационных процессов, реализуемых при выполнении СМР. |

Строительные процессы разделяют на подготовительные, транспортные, монтажные, технологические.

|

Строительно-технологический процесс (СТП) – процесс непосредственного получения строительной продукции или её элементов в результате реализации технологий строительного производства по переработке, монтажу, транспортированию исходных материалов или изделий с помощью систем строительных машин. |

Технология строительного производства представляет собой обоснованную совокупность методов выполнения СМР.

|

Реализация процессов современного строительства осуществляется с помощью различных совокупностей (систем) строительных машин (СМ) и носит название механизация. |

Система машин, требуемая для выполнения годовой программы СМР строительной организации, называют парком СМ.

Строительные машины (СМ) являются технической составляющей строительно-технологических процессов(СТП), включающей также строительные материалы, технологии и людей, участвующих в их реализации.

|

Комплект (комплекс) СМ – совокупность взаимосвязанных СМ с учетом резервной техники, согласованная по видам реализуемых технологических (рабочих) операций, их интенсивности (производительности) и ряду других характеристик, обеспечивающих возможность комплексного выполнения конкретного СТП. |

В составе комплекта выделяют ведущую СМ во многих случаях определяющую его производительность.

|

Комплектами СМ выполняются как основные операции СТП (технологические и транспортные) так и большинство вспомогательных. При этом обеспечивается их высокая производительность и качество. Уровень механизации таких СТП называют комплексно-механизированным. Люди, участвующие в их выполнении в основном являются операторами СМ (рис.1.1) |

Рис. 1.1. Технология бестраншейной замены трубопровода:

1 – лебедка пневматическая, 2 – анкер, 3 – трос лебедки, 4 – заменяемый

трубопровод, 5 – шланг воздухопроводящий, 6 – расширитель, 7 – пневмомолот,

8 – секция нового трубопровода, 9 – колодец приемный,

10 – колодец рабочий, 11 – компрессор

|

№ |

Показатели |

Значения |

Примечание |

|

1 |

Материал заменяемых трубопроводов |

Чугун, бетон, керамика, асбоцемент |

|

|

2 |

Диаметр прокладываемых трубопроводов, мм |

100-400 |

Диаметр прокладываемых трубопроводов может быть меньше, равен или больше заменяемых |

|

3 |

Длина прокладываемых трубопроводов, мм |

до 50 |

|

|

4 |

Габаритная длина рабочего органа в сборе, мм |

1400-1800 |

В зависимости от типоразмера |

|

5 |

Минимальный диаметр рабочего колодца, мм |

800 | |

|

6 |

Расход сжатого воздуха, м3/мин |

5-10 | |

|

7 |

Масса комплекта, кг |

330-690 | |

|

8 |

Техническая производительность, п.м./мес |

200-220 | |

|

9 |

Гарантийный срок службы, год |

2 |

|

|

10 |

Срок окупаемости, год |

2-3 |

|

Ряд СТП, выстроенных по строговыверенным пооперационным технологиям, выполняются автоматизированными комплектами СМ, с участием лишь одного оператора. Степень автоматизации каждой машины такова, что требует лишь контроля и эпизодического участия со стороны оператора.

Между составляющими СТП существует тесная взаимосвязь (взаимозависимость), при которой изменение одной приводит к изменению других. Так, появление новых строительных материалов приводит к изменению технологии.

|

Доставка СМ на объекты строительства в общем случае осуществляется автомобильным, железнодорожным, а в ряде случаев авиа и плавтранспортом. Самоходные СМ самостоятельно прибывают к местам эксплуатации в радиусе нескольких сот километров. Передвижные машины на пневмоколесном ходу могут доставляться на объекты эксплуатации с использованием буксира на расстояние до 100 км. Доставка габаритной техники проводится отдельными модулями и требует проведения монтажно-демонтажных работ в соответствии с положениями эксплуатационной документации. |

СМР оценивают по степени их механизации и использовании в них рабочих по следующим показателям:

- степени комплексной механизации, в процентах, представляющей отношение объема работ в денежном исчислении, выполненных механизированным способом к их общему объему;

- механовооруженности строительства, в процентах, представляющей отношение стоимости парка СМ к годовому объему СМР;

- механовооруженности труда, определяющей в денежном исчислении стоимость парка СМ на одного рабочего, занятого в строительстве;

- энерговооруженностью труда, определяющей мощность, кВ, парка СМ на одного рабочего, занятого в строительстве, (кВт/чел).

1.2. Производительность строительных машин.

|

Производительностью машины называют количество продукции, произведенное ею в единицу времени при выполнении рабочего процесса. |

|

В зависимости от вида работ она может быть массовой (т/час) или объемной (м3/час), а также измеряется м2/час, м/час, штуками/час. |

Различают три категории производительности: конструктивную (теоретическую), техническую и эксплуатационную. Конструктивная (теоретическая) производительность используется на стадиях создания машины и является отражением ее технических возможностей применительно к расчетным режимам и условиям работы. Ее рассчитывают за час непрерывной работы с учетом характера рабочего процесса, реализуемого СМ.

Для СМ цикличного действия, обеспечивающих порционную за цикл продолжительностью Тц, с выработку продукции Q, м, м2, м3, т, шт, она определяется по формуле:

|

|

Пк = 3600 Q/Тц = 60Q пц,

|

(1.1)

|

где пц – число циклов в минуту.

Для СМ непрерывного действия при непрерывно-выдаваемом потоке продукции со скоростью V, м/с с погонным значением количества продукции на 1 метр потока q, - по формуле

|

|

Пк = 3600 q V.

|

(1.2)

|

Для СМ непрерывного действия при пошаговой S, м выдачи продукции с числом разгрузок в минуту: пц = V/S, по формуле (1.1).

|

Техническая производительность – максимально возможная производительность, реализуемая машиной в производственных условиях, обычно так же за час непрерывной работы. |

Учет этих условий в общем случае определяется коэффициентом технологичности

|

|

Кт = Пт/Пк.

|

(1.3)

|

|

Техническая производительность входит в число основных показателей (параметров) СМ, и для многих машин непрерывного действия является главным. |

Категория эксплуатационной производительности не является показателем только СМ, в виду того, что кроме технических возможностей машины она отражает степень организации и производства работ на строительном объекте. Учет этих факторов реализуют коэффициентами использования машины по времени (Кв), отражающим в совокупности степень надежности машины и организацию работ при ее эксплуатации и коэффициентом управления(Ку), отражающим степень квалификации оператора по управлению машиной (Ку). Расчет эксплуатационной производительности (Пэ) проводят для различной продолжительности эксплуатации: за час, смену, месяц, год.

Связь между эксплуатационной и технической производительностями выражается так:

|

|

Пэ = ПтКуКв.

|

(1.4)

|

|

При эксплуатации СМ категория технической производительности используется при формировании комплектов СМ, а производственной – при взаиморасчете заказчика с подрядчиком. |

Помимо приведенных выражений для оценки различных категорий производительности используют также методы их анализа, позволяющие определять максимальное значение производительности для конкретных условий эксплуатации СМ. В этом случае выражение для производительности, представленное в зависимости от ряда эксплуатационных характеристик рабочего процесса, называют математической моделью производительности.

|

Математическая модель производительности СМ является обобщенной формой выражения, отражающей её технологические возможности по интенсивности получения продукции, в зависимости от основных характеристик подсистемы «СМ-среда обработки». |

Рассмотрим математическую модель производительности на примере бурения шпуров бурильными машинами вращательного типа, используемыми в буровзрывных технологиях, при разрыхлении мёрзлых грунтов и отделении пород. В этих технологиях предусмотрены разбуривание системы шпуров, закладка в часть из них взрывчатого вещества (ВВ), в результате последующего взрыва которого происходит отделение породы от массива. Указанные технологии выполняются с помощью комплектов СМ: бурильных установок, зарядчиков шпуров, погрузочно-транспортных машин (рис. 1.2).

Рис. 1.2. Буровзрывная технология проходки

Процесс бурения по трудоемкости его выполнения является здесь основным, во многом определяющим эффективность реализации всей технологии. Бурильная установка представляет собой один или несколько манипуляторов, на площадках которых установлены бурильные машины и податчики – устройства, подающие их на забой в процессе бурения. Сами манипулятор установлены на рамах самоходных машин различного исполнения (размеры пробуриваемых шпуров: Ø до 100 мм, h до 6 м).

Бурение производится буровыми штангами с резцовым инструментом. В процессе работ, кроме операции чистого бурения, выполняются операции по наращиванию буровых штанг и замене затупившегося инструмента.

Указанные факторы, а также снижение скорости бурения по мере затупления резцов инструмента, уменьшают производительность бурения:

|

|

П=L/T=L/(tб + n3·t3),

|

(1.5)

|

где L – длина шпуров, T – время бурения: tб – время «чистого» бурения; n3·t3 – время, затрачиваемое на вспомогательные операции, в данном случае лишь одну из них – на замену режущего инструмента (t3 – время замены, n3 – число замен).

Определим L, приняв, что V изменяется по закону V = V0e-λt:

|

|

|

|

где V0 – скорость бурения острым инструментом; λ – коэффициент, характеризующий интенсивность падения скорости в результате затупления резца: λ – зависит от стойкости резца, свойств породы, характеристик (параметров) режима бурения.

Значение λ определяют экспериментально по кривой естественного падения скорости по формуле:

λ = (ln(V0/Vt))/t,

где t – время бурения;

Vt – скорость в конце бурения.

Тогда выражение для П будет иметь вид:

Из условия ∂П/∂tб = 0, с учетом того, что

![]()

получим оптимальное значение tб в виде

tб = ((2t3n3/λ))0.5.

В этом случае получим выражение для максимальной производительности бурения:

|

|

Пмах = V0 / (1+(2t3n3 · λ)0.5 + λt3n3).

|

(1.7)

|

1.3. Структурно-функциональное устройство

|

Строительная машина (СМ) – устройство целенаправленного преобразования энергии первичной силовой установки и информации в необходимое движение рабочего органа с целью замены физического и умственного труда оператора при выполнении рабочих процессов в строительстве. |

|

Рабочий процесс – процесс реализации операций, определяемых назначением СМ, осуществляемых путем целенаправленного взаимодействия её рабочего органа с объектом обработки (воздействия). |

|

В зависимости от вида реализуемых операций транспортные, технологические: копание, бурение, дробление, и другие, все СМ разделены на две соответствующие группы. |

В первой группе машины (транспорт, грузоподъемные машины и машины непрерывного транспорта) рабочий процесс состоит в перемещении грузов без их внутреннего преобразования.

Вторая группа – группа машин технологического назначения, связанная в первую очередь с внутренним преобразованием объекта воздействия(среды обработки), при котором он может менять форму и свойства.

В состав рабочего(технологического) процесса могут входить одна или несколько операций. В последнем случае среди них может быть выделена главная, определяющая в первую очередь форму, размеры рабочего органа и характер его движения и взаимодействия с обрабатываемым объектом. Машины этой группы могут реализовывать и транспортные операции в ограниченных пределах.

|

Структурной схемой называют схему, определяющую основные части структуры системы и их взаимодействие. Она используется на стадии общего представления об изучаемой системе |

|

Функциональной схемой называют схему, отражающую функциональные связи между основными частями системы с уточнением состава их устройств, месторасположения, характера взаимодействия с описанием его соответствующими математическими зависимостями. |

|

Двигатель – энергетическая машина, преобразующая энергию источника в механическую работу |

Двигатель, как непосредственный преобразователь электрической энергии источника питания в механическую (обозначен Д), представляет силовую часть привода.

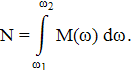

Выходными характеристиками двигателей являются зависимость свободной (эффективной) механической мощности, реализуемой на его выходе от скорости движения выходной детали. Для двигателей вращательного типа, составляющих подавляющее большинство, указанная зависимость выражается функцией Ne (ω) или Ne (n), где ω - угловая частота вращения вала, рад/с, n – число оборотов вала, об/мин (рис. 1.3).

Рис. 1.3. Эксплуатационные характеристикики ДВС

Мощностные характеристики Ne (ω) являются результатом процессов преобразования энергии, получаемой двигателем от источника энергии, с учётом её общих потерь, имеющих место как в процессе внутреннего преобразования энергии (обозначают их индексом «i»), так и при механической передаче их валу (обозначают их индексом «м»). Для оценки потерь мощности используют понятие коэффициента полезного действия КПД, обозначая его η = ηi · ηм. КПД есть отношение мощности на выходе того или иного элемента к мощности на его входе.

Помимо мощностной характеристики, важное значение для двигателей представляет внешняя механическая характеристика (ВМХ) – зависимость вращающего момента на его валу от частоты его вращения: М(ω) или М(n), являющейся механической реакцией двигателя на значение внешней нагрузки на его валу.

Ориентировочную оценку ВМХ двигателей проводят по двум параметрам, путем их сравнения с требуемыми значениями. Этими параметрами являются:

коэффициент жесткости:

β=d M/d n,

коэффициент перегрузки:

kn= Mmax/Мном,

где Mmax – максимальное возможное значение вращающего момента, допускаемого двигателем,

Мном – номинального значение вращающего момента, соответствующей номинальному числу оборотов стационарного режима работы (рабочего диапазона).

Требуемые значения указанных параметров получают опытным путем для различных групп СМ.

Значение мощности, реализуемое двигателем в рабочем диапазоне частот составит:

Величина затраченной энергии за период Т будет равна:

По отношению к первичным двигателям, особенно в совокупности их с преобразующими устройствами трансмиссии – генератором, (электро, пневмо) или гидромуфтой, гидротрансформатором, используется понятие силовой установки. Она рассматривается как энергетическая часть привода, приводящая в движение механизмы трансмиссии.

|

Трансмиссия (передача) - система механизмов, передающих энергопоток от двигателя рабочему и ходовому оборудованию |

|

Оценку преобразования структурных составляющих механической мощности – скоростей и силовых факторов, проводят с помощью передаточных отношений i и КПД η. |

Состав трансмиссии определяется формой передаваемого энергопотока (механическая, электрическая, гидравлическая, пневматическая, комбинированная). Механические трансмиссии представляют собой систему механических устройств – механизмов, обеспечивающих передачу энергопотока от первичного двигателя деталям рабочего и ходового оборудования без преобразования формы энергопотока. Исполнительными устройствами механической трансмиссии являются её конечные механизмы. Наиболее часто это канатно-блочные, цепные, зубчато – реечные, механизмы лебёдок или редукторного привода, вибрационные и виброударные механизмы.

|

В немеханических трансмиссиях преобразование формы энергопотока производят генераторы и вторичные двигатели. Генераторы преобразуют энергопоток механической формы получаемой от первичного двигателя, электро, гидро, пневмо, а вторичные двигатели реализуют обратное преобразование.

|

Характеристики генераторных установок определяются видом вырабатываемого ими энергоносителя.

Для гидравлических и пневматических генераторных установок ими являются зависимости расхода энергоносителя на выходе от давления нагнетания при постоянной частоте вращения вала.

Характеристиками электрогенераторных установок являются зависимости напряжения от тока якоря.

Другими составляющими трансмиссий являются:

• трубопроводы или проводники, предназначенные для движения преобразованного энергопотока;

• распределительное устройство, обеспечивающее требуемое направление движения энергопотока к исполнительному устройству;

• исполнительное устройство - вторичный двигатель, обеспечивающий обратное преобразование энергопотока в трансмиссии в механическое движение, требуемое для приведения в действие деталей рабочего и ходового оборудования

Система управления обеспечивает управляемую передачу энергопотока деталям рабочего и ходового оборудования.

|

Система управления – комплекс устройств управления, обеспечивающий функционирование СМ в соответствие с назначением, предъявляемыми показателями качества. |

Основными характеристиками системы управления является показатели устойчивости её функционирования (коэффициент запаса устойчивости) и качества (точности управления и быстродействия). Система управления включает:

• устройство управления производящее формирование и выдачу управляющих воздействий в силовые цепи привода

• пульт управления обеспечивающий ввод задания в виде программы или отдельных команд оператора

• алгоритм управления определяющий последовательность реализации программы управления

Классификация систем управления:

• по степени участия оператора (ручные; системы автоматического управления (регулирования): САУ-САР; автоматизированные систему управления: АСУ);

• по расположению пульта управления (со встроенным и выносным «дистанционные» пультом управления)

• по назначению (рабочим и ходовым оборудование; первичными силовыми установками; распределение мощных потоков; защиты, контроля, диагностирования технических параметров);

• по виду решаемых задач (стабилизирующие; программные; оптимизирующие)

Программные САУ решают задачи управления для случая представления задающего воздействия g(t) в виде наперед заданной программы. (Частным случаям этой программы g(t)=const, являются стабилизирующими САУ.)

|

Самонастраивающие САУ, отличаются тем ,что они действуют не по жесткой, наперед заданной программе , а по корректируемой , приспособляемой (адаптируемой ) к реальным условиям . Вместо задающего устройства в них вводят датчики Д', корректирующие значения g(t) для установления реальных условий управления. |

Существует два различных способа адаптации с идентификацией и принятием оптимального решения и с эталонной моделью.

Оптимальные САУ, является частные случаи адаптивных. Они отыскивают наилучшие (оптимальные) режимы управления в соответствии с наперед заданными критериями. Для этого в их состав вводят блок нахождения экстремальных значений и микропроцессор.

|

Система управления СМ, является многомерным объектом управления, - многоуровневая (рис. 1.3). Нижний уровень обеспечивает управление операциями рабочего процесса. Для машин цикличного действия - наиболее сложных в управлении он задается технологическим циклом - совокупностью отдельных операций, выполняемых в определенной последовательности. При этом наиболее часто в каждой отдельной операции цикла движения рабочего органа имеет разную траекторию и скоростной режим. |

Верхний уровень управления производит логический анализ объема информации о ходе выполнения цикла, дополнительных условиях и ограничениях, имеющих место при его реализации и принимает решение о переходе от одной операции к другой, путем включения необходимых цепей привода. В зависимости от сложности СМ и технологического цикла для реализации алгоритмов верхнего уровня используют управляющие микропроцессоры, перепрограммируемые электронные командоаппараты или контроллеры.

Совокупность первчиной силовой установки (двигателя), трансмиссии и систем упраления называют приводом машины.

|

Ходовое оборудование в составе ходовой части и привода хода обеспечивает возможность передвижения машины в результате взаимодействия движителя с основанием, путем создания тягового усилия. |

В качестве движителей наиболее широко используются рельсовые и пневматические колеса, гусеницы. Кроме движителя, в состав ходового оборудования входят подвеска – устройство для соединения их с рамой машины и исполнительные устройства, обеспечивающие непосредственную передачу движения на ведущие движители.Машины, оснащённые приводом хода, называют самоходными. Упруго-демпфирующие подвески, используемые в них, обеспечивают возможность реализации высоких скоростей движения (до 60 - 80 км/ч, при требуемой плавности хода). Часть машин, не имеющих привода хода, называют передвижными.

Основными характеристиками ходового оборудования являются:

тягово-скоростная в диапазоне возможных скоростей передвижения,

величины удельных давлений на основание,

общий коэффициент сцепления движителя с основанием,

общий коэффициент сопротивления передвижению

|

Рабочее оборудование строительных машин – система механизмов, участвующих в непосредственной реализации рабочего процесса. Рабочее оборудование включает рабочий орган, механизмы крепления его к раме машины и исполнительное устройство привода. |

Рабочее оборудование предназначено для реализации энергии привода, на выполнение рабочего процесса. Рабочее оборудование по технологическому назначению разделяют на группы по аналогии с классификацией СМ: грузоподъемное, погрузочное - разгрузочное, землеройное, уплотняющее, дробильное, сортировочное, отбойки и бурения и другое.

|

Рабочими органами СМ являются детали или механизмы, непосредственно взаимодействующие с объектом (средой) обработки. Сам процесс "взаимодействия называется рабочим процессом. По технологическому признаку различают рабочие процессы подготовительные основные и финишные, а также транспортные. Конструкция рабочего органа определяется видом реализуемых операций (грузозахватные, грузонесущие, режущие, уплотняющие, буровые, измельчающие...) и режимом их осуществления (статическим, динамическим). |

Динамические режимы более интенсивны и в ряде технологических операций находят более широкое применение. Среди указанных режимов наиболее часто используются вибрационные и виброударные, создаваемые с помощью соответствующих механизмов.

Размеры рабочих органов входят в число основных, а иногда и главных параметров СМ. Так, например, вместимость ковшевых рабочих органов часто является главным параметром всей машины (одноковшовые экскаваторы, скреперы и пр.).

|

Часто машины оснащают различными видами рабочих органов (инструментов), или разными видами рабочего оборудования. Такие машины называют универсальными, т.е. выполняющими различные виды рабочих процессов: копание грунта, его уплотнение, бурение и пр. |

Характеристиками рабочего оборудования является:

виды выполняемой операции, определяющей его технологическое назначение;

зона действия и рабочая зона, определяющие соответственно части пространства перемещения рабочего органа соответственно в холостом и рабочем режимах;

диапазон усилий, реализуемых на рабочем органе и их характер;

формы и размеры рабочих органов. Первые определяют их название: ковшевые, отвальные, а вторые часто являются главными параметрами СМ.

|

Реализация перемещений рабочего органа внутри зоны действия и рабочей зоны производится исполнительными устройствами привода с помощью элементов (механизмов) рабочего оборудования. |

Мощность энергопотока подводимая от первичного двигателя к рабочему органу и движителю с учётом имеющихся потерь, оцениваемых КПД, характеризует те реальные энергетические затраты, которые могут быть реализованы для выполнения рабочих и транспортных операций.

Привод машины имеет два вида цепей передачи энергопотока: силовые и управления. В силовых цепях реализуется до 98% энергии первичных двигателей, а в цепях управления - от 2 до 5 %. В результате подвода энергопотока к рабочему органу СМ, и взаимодействия его с объектом обработки по соответствующей программе, происходит выполнение рабочего процесса, в результате чего получают продукцию.

|

Интенсивность реализации отмеченных операция – ихпроизводительность (П), прямо пропорционально подводимой мощности энергопотока. |

Для оценки эффективности реализации энергопотока привода вводят понятие энергоёмкости рабочего процесса - затрат энергии, требуемых на получение единицы продукции.

В качестве этого показателя кВт/ед. прод. принимают:

Nдв/П, либо

Nро/П=Nдвηтр·ηро/П,

где Nдв- мощность на валу первичного двигателя, кВт;

Nро - мощность, реализуемая на рабочем органе, кВт;

ηтр ηро - КПД соответственно трансмиссии и рабочего оборудования СМ.

Реализацию рабочих процессов стремятся осуществлять с минимальной энергоёмкостью.

Еще одной структурной составляющей СМ является ее несущая система. Она выполняет роль базовой поверхности(базы) при конструктивной реализации СМ, обеспечивая координацию положения агрегатов, узлов и систем рассмотренных ранее структур. Основными характеристиками несущей системы СМ являются ее прочность, жесткость, мобильность, устойчивость к опрокидыванию.