- •Лабораторная работа №8 Оборудование для герметизации тары.

- •Лабораторная работа №9 Оборудование для стерилизации консервной продукции

- •1. Теоретические основы стерилизации

- •Техническая характеристика вертикальных автоклавов

- •Лабораторная работа №10 Вспомогательное оборудование перерабатывающих предприятий

- •Лабораторная работа №11 Оборудование молочного мини-цеха производительностью до 3 тонн в сутки

- •Лабораторная работа №12 Оборудование для первичной переработки зерна

- •Лабораторная работа №13 Исследование процесса конвективной сушки

- •Лабораторная работа №14 Определение параметров влажного воздуха как агента сушки

- •Содержание

Лабораторная работа №11 Оборудование молочного мини-цеха производительностью до 3 тонн в сутки

Цель работы: Изучить назначение мини-линии, технологические схемы переработки молока на сливки, мягкий сыр, масло, молоко пастеризованное и сметану. Ознакомиться с правилами технической эксплуатации оборудования.

Вопросы к отчету:

1. Производственные показатели цеха.

2. Производство молока, творога нежирного, сметаны, масла крестьянского.

3. Правила технической эксплуатации оборудования.

4. Технологическая схема процессов переработки молока.

Мини-линия предназначена для переработки молока коровьего по ГОСТ 13264-88 и выработки молочной продукции.

Применяется на молочно-товарных фермах сельскохозяйственных предприятий, фермских хозяйствах.

Линия представляет собой комплект технологического оборудования, изготовленного из пищевой нержавеющей стали, установленного на несущей раме и связанного между собой системой технологических трубопроводов и коммуникаций. Работа всех узлов и механизмов линии осуществляется от источника электрической энергии переменного тока напряжением 220-380В, источника питьевой воды в количестве 5-6 тонн на 1 тонну перерабатываемого молока.

Производственные показатели поступления сырья и выработки готовой продукции (даются в техзадании на проектирование).

Сыр мягкий может быть выработан только чередуясь по дням с творогом нежирным (н/ж). Тогда соответственно изменится и выход готовой продукции и продукции из вторичного сырья.

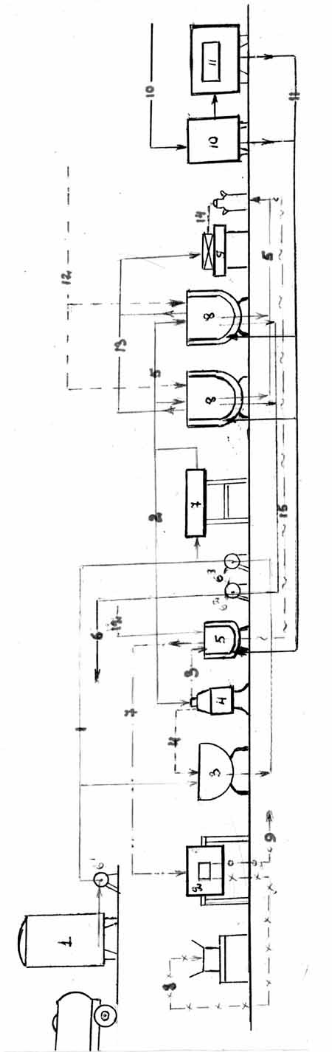

Рис. 1 Технологическая схема линии переработки молока мощностью до 3-х тонн в сутки

1 резервуар для сырого молока; 2 маслоизготовитель; 3 ванна приемная; 4 сепаратор; 5 ванна для сливок; 6 насос; 7 пастеризатор трубчатый; 8 ванна технологическая; 9 пресс для творога (сыра); 10 аккумулятор холода; 11 холодильная установка.

Условные обозначения

1 сырое молоко; 2 молоко подогретое до 45°С; 3 сливки сырые; 4 обезжиренное молоко; 5 пастеризованное молоко; 6 сыворотка; 7 сливки пастеризованные; 8 масло сливочное; 9 пахта; 10 вода водопроводная; 11 вода ледяная; 12 закваска; 13 творожный сгусток; 14 творог; 15 сметана.

Ассортимент вырабатываемой продукции

Молоко пастеризованное фляжное, творог, сыр мягкий, масло сливочное, сметана.

Производство молока пастеризованного 2,5% жирности

Предварительно делается расчет расхода сырья (молока цельного 3,4% жира и обезжиренного молока) для получения 1000кг готового продукта.

Смесь 2,5+0,85=3,35

Составляется пропорция содержания в смеси обезжиренного молока (обрата).

3,35 – 0,85

1000 –х

Т.е. для получения 1000 кг. Нормализованной смеси с жиром 2,55% необходимо 253кг обрата и молока сырья с жиром 3,4%.

1000-253=747кг

чтобы получить 253кг обрата, из резервуара насосом 6 перекачивается в трубчатую пастеризационную установку на 10% молока цельного больше, чем требуется получить обрата, т.е. 278кг.

На установке молоко нагревается до 45°С и направляется на сепаратор 4.

Вышедший из сепаратора обрат (253кг) поступает в приемную ванну 3, а сливки (25кг) в ванну 5.

В ванну 3 насосом 6 из резервуара 1 подается 747кг мельного молока.

Полученная сырая смесь молока с жиром 2,55% насосом 6 подаестя на пастеризационную установку 7 (режим пастеризации 76±2°С, выдержка 20 сек.) и далее в технологическую ванну 8, где охлаждается водопроводной водой и водой ледяной до 6-8°С и разливается во фляги.

Срок хранения готового продукта (реализации) 36 часов, в т.ч. на предприятии не более 18 часов.

Творог нежирный

Существуют нормы расхода обезжиренного молока на 1т творога с учетом содержания белка в обезжиренном молоке.

Например при более 3% Nсм = 7500кг, гдеNсм– нормо-смесь. На 90 кг творога необходимо 675кг обезжиренного молока.

Для этого также, как при нормализации молока, (см. молоко пастеризованное) в ванне 3 накапливается 675кг сырого обезжиренного молока.

Насосом 6 оно подается на пастеризационную установку 7 (режим пастеризации 78±2°С) и далее в технологическую ванну 8, где охлаждается до t заквашивания (26-30°С в теплое время года, 28-32°С в холодное).

В молоко вносится CaCl2, пепсин и 3-8% закваски. Сквашивание происходит 6-10 часов. При ускоренном способе заквашивания – 4-6 часов и вносится 5010% закваски.

Сгусток разрезается на кубики 2х2 см и выдерживается 20-30 мин. для отделения сыворотки. Свободная сыворотка выливается через кран в нижней части ванны и насосом 6 подается в резервуар и автоцистерну на кормовые цели. При необходимости она может быть использована для приготовления различных напитков.

С помощью ковша сгусток выкладывается на середину, натянутую на технологический стол и пресс 9, сворачивают ее конвертом и оставляют для самопрессования на 1 час. Затем сверху ставят металлическую пластину и не нее груз. Прессование длится не более 4 часов. Допускается отпрессовка в холодильной камере не более 10 часов.

Получаемый творог выкладывают во фляги и подают в холодильную камеру с t = 4-6°С. Срок хранения готового продукта (реализации) 36 часов, в т.ч. на хранение на предприятии не более 18 часов.

Сметана 25% жирности

Сливки, собираемые в универсальнйо ванночке №5, пастеризуются в ней при t = 80-85°Сс выдержкой 5-10 мин, затем они охлаждаются доt = 2-6°Спутем пропускания в межстенное пространство сначала водопроводной, а затем из резервуара 10 ледяной воды, охлаждаемой в холодильной установке 11. При наличии дополнительного резервуара сливки могут быть пропастеризованы на трубчатой пастеризационной установке.

В течение 2-6 часов при этой температуре происходит процесс созревания (набухание белка, частичная кристаллизация молочного жира), благодаря чему увеличивается вязкость сливок.

Затем они медленно нагреваются до t = 28-30°С, вручную в ванночку вносится 5-10% закваски мезофильных и молочнокислых стрептококков. Процесс сквашивания сливок длится не более 10 часов.

В этой же ванне сметана охлаждается до t =16°Си разливается во фляги. В холодильной камере приt =6°Спроисходит процесс созревания, после чего она готова к реализации. Срок реализации 72 часа. График организации технологического процесса производства сметаны прилагается.

Масло крестьянское

Крестьянское масло- продукт, вырабатываемый из пастеризованных сливок путем сбивания в маслоизготовитель периодического действия с содержанием массовой доли влаги не более 25%.

Получаемые при сепарировании сливки с жиром 36-40% самотеком поступают в ванночку 5. После наполнения на 1/3 объема включается электро ТЭН в ванне. После достижения t = 85-95°Си выдержки 5-10 минут сливки охлаждаются до температуры, при которой начинается процесс созревания сливок.

Чтобы освободит ванну 5 для производства сметаны, сливки могут быть перекачаны в другой резервуар или перелиты во фляги и перенесены в холодильную камеру, где они охлаждаются доt = 4-11°Си созревают.

Допускается применение дифференцированных по периодам года режимов содержания сливок:

а) летний период – сливки охлаждаются до t = 13-15°С, выдерживаются не менее 3 часов, затем при перемешивании доохлаждаются доt = 4-6°Си выдерживаются не менее 3 часов.

б) осенне-зимний период – пастеризованные горячие сливки сразу охлаждаются до t = 5-7°С, выдерживаются 2-3 часа. Затем медленно в течение 40-60 минут подогревабт до температуры 13-15°Сс перемешиванием 2-3 раза и выдерживают не менее 3 часов. По окончание выдержки сливки сразу охлаждают доt сбивания.

Правильно выбранный режим созревания сливок повышает степень использования жира за счет снижения жира в пахте и способствует улучшению консистенции масла.

Режим взбивания сливок в весенне-летний период 9-14°С, осенне-зимний10-15°С. Сливки с повышенным содержанием жира и недостаточно созревшие сбиваются при более низкой температуре.

Масло расфасовывается в ящики по 20кг, и направляется в холодильную камеру.

Пахта, полученная при производстве масла, равна весу сливок минус вес масла и технологические потери при производстве (2,5%). Она может быть использована при производстве творога и молока пастеризованного, реализована как напиток «пахта свежая» или направлена на ферму на кормовые цели. Содержание жира в пахте 0,7%.

Производственная закваска для творога и сметаны вырабатывается в заквасочном отделении на пастеризованном молоке в ОЗУ-40 (3 шт.).

Лабораторная закваска вырабатывается на стерильном молоке, ею заквашивается производственная закваска.

В стерилизованное в автоклаве-стерилизаторе и быстро охлажденное молоко вносится закваска или бактериальный препарат чистых культур молочнокислых бактерий из пенициллиновой бутылочки. У нас на Украине вырабатывает эти культуры в сухом или жидком виде только Киевская лаборатория заквасок.

3. Мойка оборудования и тары

мойку технологического оборудования и тары необходимо выполнять согласно инструкции по санитарной обработке на предприятиях молочной промышленности.

Мойка технологического оборудования трубопроводов предусмотрена конструкцией линии. Оп паспорту предусмотрены следующие процессы мойки:

- циркуляционная мойка технологических молочных трубопроводов и пастеризатора;

- удаление моющих растворов и подача их во фляги для хранения;

- все трубопроводы, а также их отдельные элементы и запорная арматура – разборные, что позволяет при необходимости производить их внутренний осмотр и ручную мойку;

- длина разборных элементов системы трубопроводов не превышает длину ванны, что позволяет при необходимости произвести в ней ручную мойку трубопроводов, отдельных элементов системы и запорной арматуры.

Мойка резервуаров (поз. 5,8,1) и насосов (поз. 6-1,6-2,6-3) выполняется вручную.

Мойка фляг производится в помещении для хранения и мойки тары вручную. Для этого запроектированы ванны и пропариватель фляг.

Цистерна моется вручную на специально отведенной площадке.

4. Правила технической эксплуатации

4.1. Правила технической эксплуатации электроустановки.

1. Обслуживание эл. установки, проведение оперативных переключений, организацию и выполнение ремонтных, монтажных или наладочных работ и испытаний осуществляются специально подготовленным электротехническим персоналом.

2. Эксплуатацию эл. установки должен осуществлять специально подготовленный электротехнический персонал производственного цеха, имеющий группу по электробезопасности «2» и выше. Лица с группой «2» должны иметь элементарное представление об опасности эл. тока и мерах безопасности при работе на обслуживаемом участке, эл. оборудовании, установке, должны быть знакомы с правилами оказания первой мед. помощи при поражении эл. током.

3. Включать эл. установку без заземляющего устройства ЗАПРЕЩАЕТСЯ! Заземляющее устройство эл. установки должно соответствовать требованиям НУЭ.

4. Следует исключить возможность прямого попадания токопроводящих жидкостей (вода, молоко) на эл. двигатели, шкаф управления, температурные датчики и места расположения нагревательных элементов (ТЭН).

5. Каждый работник, обнаруживший нарушение правил, а также заметивший неисправность эл. установки, обязан немедленно сообщить об этом непосредственному начальнику, а в его отсутствие – вышестоящему руководителю.

4.2. Правила технической эксплуатации сепараторов-сливкоотделителей.

Сепараторы- центробежные машины с высокой скоростью вращения. Поэтому во время их эксплуатации необходимо очень строго выполнять правила техники безопасности и рекомендации прилагаемой инструкции.

Сепараторы, электродвигатели и пусковая аппаратура должны быть тщательно заземлены.

Систематически следует проверять исправность заземляющих устройств.

Работа на сепараторе с неудовлетворительно отбалансированным барабаном или с нарушенной балансировкой его категорически запрещена.

При замене тарелок и посуды барабана необходимо произвести балансировку барабана заново.

Разбирать сепаратор можно только после остановки барабана. Работать на сепараторах при снятых ограждениях и защитных кожухах запрещается.

Барабан после отключения электродвигателя не рекомендуется тормозить.

Работать на сепараторе со скоростью вращения барабана свыше указанной в паспорте запрещается.

Перед пуском машины необходимо вывести стопорные винты из пазов барабана и поставить тормоза в нерабочее положение. Обязательно нужно проверить уровень масла в ванне.

Барабан сепаратора должен вращаться по часовой стрелке, если смотреть сверху.

После работы барабан, не останавливая, нужно промыть, пропустив сначала небольшое количество обезжиренного молока или воды, для сбора оставшегося в барабане жира, затем холодную воду для охлаждения барабана.

Далее, остановив барабан, разбирают машину, тщательно чистят и моют все детали, а затем просушивают.

Сепарирование нужно начинать только после набора барабаном рабочей скорости.

Резиновое уплотнительное кольцо барабана нужно мыть в теплой воде. Кольцо необходимо просушить в горизонтальном положении, не подвешивая его, во избежание растяжения.

Перед началом работы сепаратор необходимо смазать. Смазка основных частей механизма сепаратора производится разбрызгиванием масла вращающейся в масляной ванне шестерней горизонтального вала.

Масло заливают в станину через отверстие в крышке до уровня черты маслоуказателя.

Масло, применяемое для смазки, должно быть чистым, бескислотным, не должно содержать воды и твердых частиц.

За смазкой сепаратора нужно следит постоянно. Перед работой нужно обязательно проверить достаточно ли смазочного масла, и не загрязнено ли оно.

Во время сепарирования смазочное масло не должно попадать в молоко.

В сепараторе, пущенном в эксплуатацию после монтажа, смазочное масло следует заменять часто: вначале после 8 дней работы сепаратора, далее через каждые 10 дней в течение 2 месяцев. Каждый раз после остановки необходимо слить 1/10 часть масла, предварительно дав маслу отстояться и добавить масло до требуемого уровня. В последующем масло заменяют через каждые 600-800 часов работы.

При смене масла внутреннюю часть станины и приводной механизм, находящийся в станине, необходимо тщательно промыть. Не смазанный или плохо смазанный сепаратор имеет тяжелый ход, шумит и быстро выходит из строя.

Не менее 2-х раз в месяц нужно чистить накладки фрикционных колодок муфты и ее рабочие места.

4.3. Правила эксплуатации маслоизготовителя периодического действия.

Станину, электродвигатель и магнитный пускатель необходимо надежно заземлить.

Приводные ремни и шайбы должны быть надежно ограждены.

Останавливать маслоизготовитель можно только тормозом. Открывать крышку коробки механизма и смазывать во время работы маслоизготовитель не разрешается.

Люк резервуара перед пуском должен быть закрыт и затянут зажимами.

Категорически запрещается эксплуатировать маслоизготовитель при открытом люке и работающем электродвигателе с выключенной фрикционной муфтой.

Пол около маслоизготовителя не должен быть скользким.

4.4. Правила эксплуатации трубчатой пастеризационной установки.

По окончанию работы установку обязательно чистят, моют и дезинфицируют горячей водой.

Для прекращения работы установки выключают подачу молока и вместо него подают воду.

После вытеснения молока из аппарата отключают ТЭН и охлаждают внутренние стенки пастеризатора. После этого установку подвергают санитарной обработке путем циркуляционной мойки насосом через ванну вначале 0,8-1% раствором соды (t = 75-80°С) 30 мин., а затем 0,3-0,5% раствором азотной или сульфаминовой кислоты (t = 65-70°С) также 30 мин.

По окончанию мойки открываются с обеих сторон боковые крышки для осмотра. При наличии нагара на трубках он удаляется при помощи ершей на длинной ручке.

Перед началом работы аппарат собирается и дезинфицируется горячей водой t = 85-90°С10-15 минут.

4.5. Правила эксплуатации ванны технологической для сливок и молока.

Ванны изготовлены из н/ж стали, имеют водяную рубашку с нагревательным элементом. Это позволяет осуществлять в них подогрев, пастеризацию, хранение и охлаждение продукта.

Ванна оборудована температурным датчиком, что позволяет в автоматическом режиме поддерживать необходимую температуру сквашивания.

Щит управления с пусковыми кнопками, дистанционным термометром, устанавливается за рамой, на которой установлено это оборудование.

Нормализованные до требуемого содержания жира сливки пастеризуют до требуемой температуры с выдержкой 5-10 минут. Для этого включают эл. ТЭН в ванне 5 путем включения тумблера на эл. щите в положение «вкл». После достижения требуемой температуры пастеризацию прекращают. Для этого на эл. щите линии тумблер переводят в положение «выкл». После 10 минут выдержки 3-х ходовой кран, расположенный в верхней части водяной рубашки, устанавливают в положение «перелив», открывают вентиль, расположенный в нижней части водяной рубашки ванны, и подают воду для охлаждения сливок до температуры заквашивания.

Также обслуживается и технологическая ванна 8.

После опорожнения ванна ополаскивается водопроводной водой и моется вручную моющим раствором 45-50°С с помощью щеток, ополаскивается теплой водой 35-40°С, дезинфицируется раствором хлорной извести в течение 3-5 минут и ополаскивается водопроводной водой до полного удаления дезинфектанта.