САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ

МОРСКОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра технологии судостроения

ТЕХНОЛОГИЧЕСКОЕ ПРОЕКТИРОВАНИЕ КОРПУСООБРАБАТЫВАЮЩЕГО ЦЕХА

Практическая работа

ВЫПОЛНИЛ: студент гр. 1511 Белкин Александр

ПРОВЕРИЛИ: зав. лаборатории кафедры ТС Невская А.Н., профессор кафедры ТС, к.т.н. Догадин А.В.

2012

СОДЕРЖАНИЕ

Исходные данные

1. Расчёт трудоёмкости на годовую программу

2. Расчёт трудоёмкости, количества рабочих и оборудования по операциям

3. Расчёт геометрических характеристик цеха

4. Выбор оборудования разработка участка термической резки

Список использованной литературы

Исходные данные

Тема

данной практической работы - основы

технологического проектирования

корпусообрабатывающего цеха (КОЦ). Исходные

данные для проектирования приведены в

табл.1.

Исходные

данные для проектирования приведены в

табл.1.

|

Годовая программа |

|

|

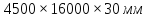

Размер листов |

|

|

Профиль |

НПБ 30 |

|

Класс верфи |

I |

|

Подробно рассматриваемый участок |

Термической резки на одноместных машинах |

Таблица 1

Верфь I класса характеризуется спусковой массой судов в 7000 т и выше и объёмом обработки стали не более 100000 т/год.

1. Расчёт трудоёмкости на годовую программу

Одними из основных данных, определяющих производительную мощность цеха, являются данные по трудоёмкости выполнения операции КОЦ.

Трудоемкость на годовую программу:

для предварительных операций:

;

;

для основных операций:

,

,

где

– показатель трудоемкости на 1 тонну

металла для предварительных операций

и определенного класса верфи;

– показатель трудоемкости на 1 тонну

металла для предварительных операций

и определенного класса верфи;

– показатель

трудоемкости на 1 тонну металла для

основных операций и определенного

класса верфи (данные берутся из табл. 2

методического пособия [1]).

– показатель

трудоемкости на 1 тонну металла для

основных операций и определенного

класса верфи (данные берутся из табл. 2

методического пособия [1]).

2. Расчёт годовой трудоёмкости на годовую программу

Трудоемкость по операциям:

где

– для предварительных, основных и

профильных операций соответственно;

– для предварительных, основных и

профильных операций соответственно;

– удельное

значение операции в процентах (берутся

из графы 2 табл. 3 [1]);

– удельное

значение операции в процентах (берутся

из графы 2 табл. 3 [1]);

– трудоемкость

на годовую программу.

– трудоемкость

на годовую программу.

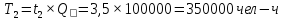

Трудоемкость работ на годовую программу (станко-ч) рассчитывается по формуле:

,

,

– трудоемкость

работ по данной операции, указанная в

графе 3 [1], чел-ч;

– трудоемкость

работ по данной операции, указанная в

графе 3 [1], чел-ч;

-

средний состав бригады на данной

операции.

-

средний состав бригады на данной

операции.

Действительный (расчетный) годовой фонд работы оборудования при двухсменной работе примем 4015 ч, действительный (расчетный) годовой фонд времени рабочих принимается 1840 ч.

Количество оборудования для каждой операции рассчитывается по формуле

,

,

где

сч

– трудоемкость (станко-ч).

сч

– трудоемкость (станко-ч).

Количество рабочих рассчитывается по формуле

,

,

– трудоемкость

работ по данной операции.

– трудоемкость

работ по данной операции.

Коэффициент загрузки оборудования рассчитывается по формуле

,

,

расч

– расчетное число оборудования;

расч

– расчетное число оборудования;

прин–

принятое число оборудования.

прин–

принятое число оборудования.

Все полученные расчетные данные запишем в табл. 2.

3. Расчёт геометрических характеристик цеха

Производственная площадь цеха приближенно определяется по формуле:

где

;

;

,

,

– съем

с 1 м2 для участков предварительной

обработки, зависит от класса верфи;

– съем

с 1 м2 для участков предварительной

обработки, зависит от класса верфи;

– съем

с 1 м2 для участков основной

обработки, зависит от класса верфи.

– съем

с 1 м2 для участков основной

обработки, зависит от класса верфи.

По

табл.2 из [1] определим

,

,

.

.

Получим

|

Операция |

Удельное значение операций, % |

Трудоем. на годовую программу, чел.-ч |

Средний состав бригады, чел |

Трудоемкость на годовую программу, станко.-ч , (чел.-ч) |

Расчетный годовой фонд времени, ч |

Количество оборудования, ед |

Коэффициент загрузки оборудования |

Количество производственных рабочих |

||

|

оборудо вания |

рабочих |

расчетное |

принятое |

|||||||

|

1. Линия предварительной обработки стали (100% в выражении массы деталей) |

||||||||||

|

Правка листов |

28 |

7840 |

2 |

3920 |

4015 |

1840 |

0,98 |

2 |

0,49 |

6 |

|

Правка профиля |

7 |

1960 |

2 |

980 |

4015 |

1840 |

0,24 |

1 |

0,24 |

2 |

|

Очистка, грунтовка и сушка листов и профиля |

65 |

18200 |

2 |

9100 |

4015 |

1840 |

2,27 |

3 |

0,76 |

10 |

|

2. Линия и участок изготовления деталей из листов шириной до 3200 мм (84% от общего объема работ в выражении массы деталей) |

||||||||||

|

Разметка и маркировка |

10,8 |

37800 |

2 |

18900 |

4015 |

1840 |

4,71 |

6 |

0,78 |

22 |

|

Газовая автоматическая резка |

21,2 |

74200 |

2 |

37100 |

4015 |

1840 |

9,24 |

11 |

0,84 |

42 |

|

Плазменная автоматическая резка |

8,0 |

28000 |

2 |

14000 |

4015 |

1840 |

3,49 |

5 |

0,70 |

16 |

|

Станочная резка |

2,5 |

8750 |

2 |

4375 |

4015 |

1840 |

1,09 |

2 |

0,55 |

6 |

|

Разделка кромок |

1,7 |

5950 |

1 |

5950 |

4015 |

1840 |

1,48 |

2 |

0,74 |

4 |

|

Правка деталей в вальцах |

4,8 |

16800 |

2 |

8400 |

4015 |

1840 |

2,09 |

3 |

0,70 |

10 |

|

Правка деталей на прессах |

2,4 |

8400 |

2 |

4200 |

4015 |

1840 |

1,05 |

2 |

0,52 |

6 |

|

Гибка деталей в вальцах |

8,5 |

29750 |

2 |

14875 |

4015 |

1840 |

3,70 |

5 |

0,74 |

18 |

|

Гибка деталей на прессах |

23,2 |

81200 |

2 |

40600 |

4015 |

1840 |

10,11 |

12 |

0,84 |

46 |

|

Сверловка и зенкование |

1,9 |

6650 |

1 |

6650 |

4015 |

1840 |

1,66 |

2 |

0,83 |

4 |

|

ИТОГО: |

85 |

297500 |

|

|

|

|

|

|

|

|

|

3. Линия изготовления деталей из профильного проката (16% от общего объема работ в выражении массы деталей) |

||||||||||

|

Маркировка |

4,1 |

14350 |

1 |

14350 |

4015 |

1840 |

3,57 |

5 |

0,71 |

8 |

|

Рубка профиля и вырубка отверстий |

4,1 |

14350 |

2 |

7175 |

4015 |

1840 |

1,79 |

3 |

0,60 |

8 |

|

Гибка деталей на станках |

2,1 |

7350 |

2 |

3675 |

4015 |

1840 |

0,92 |

2 |

0,46 |

4 |

Расчётная длина цеха может быть определена по формуле

где

– число пролетов;

– число пролетов;

– ширина

пролета, по таблице из табл.2 [1]

унифицированный пролёт для данного

класса верфи

– ширина

пролета, по таблице из табл.2 [1]

унифицированный пролёт для данного

класса верфи

равен

.

.

Преобразовав, получим:

Примем

,

т.е. три пролёта по ширине, соответственно

ширина цеха при этом будет равна

,

т.е. три пролёта по ширине, соответственно

ширина цеха при этом будет равна

тогда

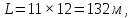

Примем

длину цеха кратной стандартному шагу

колонн 12 ,

получим 11 пролётов, длина цеха будет

равна

,

получим 11 пролётов, длина цеха будет

равна

при этом выполняется рекомендуемое соотношение

Фактическая площадь цеха во втором приближении, в таком случае, равна