- •Анализ и управление качеством продукции предприятия машиностроительного профиля

- •1. Описание предприятия и его продукции

- •2. Объемная и прибыльная доли видов продукции предприятия

- •3. Первая диаграмма парето – дефекты узлов и деталей

- •4. График производства выбранного вида продукции и его анализ

- •5. Вторая диаграмма парето

- •7. Действия для устранения проблемы

- •8. Способы повышения конкурентоспособности выпускаемой продукции

- •Список литературы

2. Объемная и прибыльная доли видов продукции предприятия

Таблица 1. Прибыльная и объемная доли в общей прибыли и в общем объеме производства соответственно.

|

№ п/п |

Вид продукции |

Объем выпуска, шт./год |

Объемная доля,% |

Прибыль, тыс.руб/год |

Прибыльная доля, % |

|

1 |

Компрессоры низкого давления |

1050 |

62,87 |

326550 |

47,54 |

|

2 |

Компрессоры среднего давления |

250 |

14,97 |

100500 |

14,63 |

|

3 |

Компрессоры высокого давления |

135 |

8,08 |

149715 |

21,80 |

|

4 |

Мотокомрессоры |

210 |

12,57 |

72240 |

10,52 |

|

5 |

Свободно-поршневые дизель-компрессоры |

25 |

1,50 |

37825 |

5,51 |

|

Всего |

- |

1670 |

100 |

686830 |

100 |

Примечания.

1) Объемная доля вида продукции находилась как отношение объема данного вида продукции к общему объему производства предприятия. При этом подразумевается, что предприятие выпускает только указанные в таблице виды продукции.

2) Прибыльная доля вида продукции находилась как отношение прибыли с данного вида продукции к общей прибыли предприятия. При этом подразумевается, что предприятие получает прибыль только от реализации тех видов продукции, которые указаны в таблице. Внепроизводственная прибыль принимается равной нулю.

Рис.1. Объемная доля видов продукции.

Рис. 2. Прибыльная доля видов продукции.

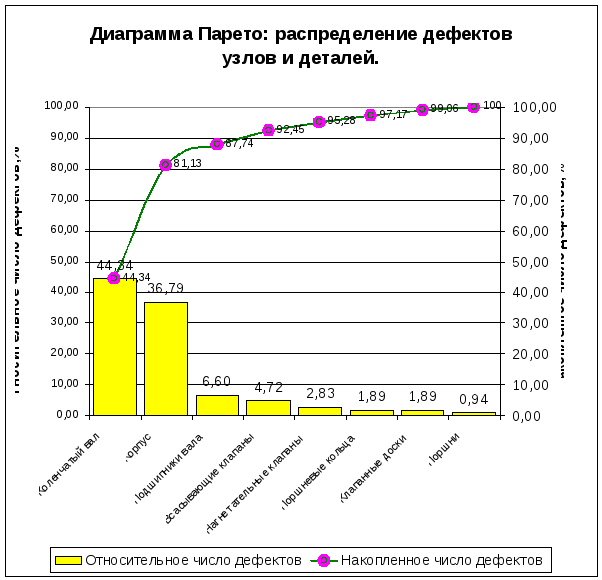

3. Первая диаграмма парето – дефекты узлов и деталей

Возьмем первый вид продукции – компрессор низкого давления. Разобьем его на узлы и детали, дефекты которых обнаруживались в ходе предварительных производственных испытаний единиц вида продукции в течение двух месяцев:

1) Коленчатый вал.

2) Корпус.

3) Подшипники вала.

4) Всасывающие клапаны. 5) Нагнетательные клапаны.

6) Поршневые кольца.

7) Клапанные доски.

8) Поршни.

Таблица 2. Данные для построения первой диаграммы Парето.

-

№ п/п

Наименование

агрегата

Число дефектов

Накопленная сумма дефектов,

% дефектов,

Накопленная сумма, %

1

Коленчатый вал

2

2

1,89

1,89

2

Корпус

1

3

0,94

2,83

3

Подшипники вала

5

8

4,72

7,55

4

Всасывающие

клапаны

47

55

44,34

51,89

5

Нагнетательные

клапаны

39

94

36,79

88,68

6

Поршневые

кольца

7

101

6,60

95,28

7

Клапанные

доски

3

104

2,83

98,11

8

Поршни

2

106

1,89

100

Всего

-

106

-

100

-

Рис. 3. Первая диаграмма Парето.

Вывод

Наиболее частой причиной отказа компрессора при производственных испытаниях являются дефекты всасывающих (44,3%) и нагнетательных (36,8%) клапанов. Поэтому самый жесткий контроль качества необходимо проводить для этих узлов.

4. График производства выбранного вида продукции и его анализ

Рис. 4. График производства выбранного вида продукции по месяцам.

Примечание. За год было произведено 1050 компрессоров низкого давления.

Из графика видно, что в апреле и мае произошло резкое падение объема производимой продукции. Также было некоторое снижение в январе, которое объясняется длительными рождественскими каникулами и в августе –из-за отпуска в это время у многих рабочих.

Для того, чтобы найти причины уменьшения объема производства в апреле и в мае, произведем расслоение отбракованных узлов и деталей, из которых собираются компрессоры низкого давления, по месяцам.

Таблица 3. Расслоение отбракованных узлов и деталей по месяцам.

|

Деталь или узел |

Количество произведенных деталей или узлов | |||||||||||||||||||||||||||||||||||

|

- |

Январь |

Февраль |

Март |

Апрель |

Май |

Июнь |

Июль |

Август |

Сентябрь |

Октябрь |

Ноябрь |

Декабрь | ||||||||||||||||||||||||

|

- |

|

|

Σ |

|

|

Σ |

|

|

Σ |

|

|

Σ |

|

|

Σ |

|

|

Σ |

|

|

Σ |

|

|

Σ |

|

|

Σ |

|

|

Σ |

|

|

Σ |

|

|

Σ |

|

Коленчатый вал |

87 |

1 |

88 |

108 |

1 |

109 |

101 |

0 |

101 |

97 |

1 |

98 |

102 |

1 |

103 |

98 |

2 |

100 |

97 |

0 |

97 |

81 |

1 |

82 |

106 |

1 |

107 |

111 |

2 |

113 |

109 |

2 |

111 |

102 |

0 |

102 |

|

Корпус |

87 |

1 |

88 |

108 |

1 |

109 |

101 |

0 |

101 |

97 |

0 |

97 |

102 |

0 |

102 |

98 |

0 |

98 |

97 |

1 |

98 |

81 |

1 |

82 |

106 |

0 |

106 |

111 |

1 |

112 |

109 |

0 |

109 |

102 |

0 |

102 |

|

Подшипники вала |

261 |

12 |

273 |

324 |

10 |

334 |

303 |

11 |

314 |

291 |

11 |

302 |

306 |

13 |

319 |

294 |

10 |

304 |

291 |

13 |

304 |

243 |

12 |

255 |

318 |

12 |

330 |

333 |

11 |

344 |

327 |

11 |

338 |

306 |

12 |

318 |

|

Всасывающие клапаны |

435 |

220 |

655 |

540 |

205 |

745 |

505 |

219 |

724 |

145! |

586! |

731! |

105! |

634! |

739! |

490 |

231 |

721 |

485 |

223 |

708 |

405 |

191 |

596 |

530 |

239 |

769 |

555 |

220 |

775 |

545 |

218 |

763 |

510 |

224 |

734 |

|

Нагнетательные клапаны |

435 |

185 |

620 |

540 |

181 |

721 |

505 |

190 |

695 |

145! |

590! |

735! |

105! |

624! |

729! |

490 |

186 |

676 |

485 |

191 |

676 |

405 |

183 |

588 |

530 |

189 |

719 |

555 |

190 |

745 |

545 |

188 |

733 |

510 |

182 |

692 |

|

Поршневые кольца |

348 |

24 |

372 |

432 |

23 |

455 |

404 |

26 |

430 |

388 |

24 |

412 |

408 |

23 |

431 |

392 |

23 |

415 |

388 |

25 |

413 |

324 |

23 |

349 |

424 |

24 |

448 |

444 |

24 |

468 |

436 |

25 |

461 |

408 |

22 |

430 |

|

Клапанные доски |

174 |

5 |

179 |

216 |

5 |

221 |

202 |

4 |

206 |

194 |

5 |

199 |

204 |

4 |

208 |

196 |

5 |

201 |

194 |

5 |

199 |

162 |

4 |

166 |

212 |

4 |

216 |

222 |

5 |

227 |

218 |

5 |

223 |

204 |

5 |

209 |

|

Поршни |

174 |

3 |

177 |

216 |

2 |

218 |

202 |

2 |

204 |

194 |

2 |

196 |

204 |

2 |

206 |

196 |

3 |

199 |

194 |

2 |

196 |

162 |

3 |

165 |

212 |

3 |

215 |

222 |

2 |

227 |

218 |

3 |

221 |

204 |

3 |

207 |

Примечания к таблице 3:

- исправные узлы или детали; - дефектные или неисправные узлы и детали;

Σ – общее количество деталей произведенных за месяц;

2) желтым цветом выделены строки, в которых уровень брака – порядка 5%;

фиолетовым цветом выделены строки, в которых уровень брака – порядка 40%;

красным цветом с восклицательным знаком выделены недопустимо высокие значения брака.

3) суммарное количество деталей, произведенных за месяц подсчитывалось без учета разделения дефектных деталей на исправимый и неисправимый брак, детали, отправляемые ОТК на исправление дефекта, считались заново производимыми;

4) Завод имеет буферный склад, на котором хранятся детали и узлы, произведенными впрок, при этом все цеха работают с примерно постоянной производительностью. Из-за того, что в апреле и мае было выпущено намного меньше компрессоров низкого давления (см. рис. 4), а все цеха не снижали темпа производства, к концу года на буферном складе накопилось значительное количество деталей и узлов, из которых невозможно собрать готовые компрессоры, т.к. не хватает клапанов. В течение года разницу между требуемым и произведенным количеством клапанов не удавалось покрыть, потому что цех по производству клапанов был загружен близко к 100%.

5) Принималось, что для сборки одного компрессора требуется:

1 коленчатый вал

1 корпус

3 подшипника вала

5 всасывающих клапанов

5 нагнетательных клапанов

4 поршневых кольца

2 клапанные доски

2 поршня

Вывод

Очевидно, снижение объема производства компрессоров низкого давления в апреле и мае произошло из-за нехватки готовых исправных всасывающих и нагнетательных клапанов, чтобы укомплектовать сборочный цех.

Нехватка клапанов в апреле и мае была вызвана внезапным и резким увеличением уровня брака в цехе производства клапанов. Для анализа причин этого увеличения, а также для оценки степени влияния различных факторов на него, строим вторую диаграмму Парето.

Дефект клапанов заключался в их негерметичности, поэтому проблему кратко можно сформулировать как «негерметичность клапана».