- •А.В. Головкин

- •Материалы для производства металлов и сплавов

- •Производство чугуна

- •Выплавка чугуна

- •Продукты доменной плавки

- •Важнейшие технико-экономические показатели работы доменных печей

- •Процессы прямого получения железа из руд. Производство стали. Процессы прямого получения железа из руд

- •Получение губчатого железа в шахтных печах.

- •Восстановление железа в кипящем слое

- •Получение губчатого железа в капсулах-тиглях

- •Производство стали Сущность процесса

- •Способы выплавки стали

- •Производство стали в кислородных конвертерах

- •Производство стали. Производство цветных металлов Производство стали Производство стали в электропечах

- •Дуговая плавильная печь.

- •Индукционные тигельные плавильные печи

- •Разливка стали

- •Способы повышения качества стали

- •Производство цветных металлов Производство меди

- •Производство магния

- •Строение и свойства металлов

- •Основы теории сплавов

- •Железоуглеродистые сплавы

- •Сплавы, получаемые методами порошковой металлургии

- •Неметаллические материалы

- •Заготовительное производство. Литейное производство Заготовительное производство Выбор метода и способа получения заготовки

- •Общие принципы выбора заготовки

- •Основные факторы, влияющие на выбор способа получения заготовки.

- •Литейное производство

- •Общие сведения о литейном производстве

- •Современное состояние и роль литейного производства

- •В машиностроении.

- •Классификация литых заготовок.

- •Литейные сплавы

- •Литейные свойства сплавов

- •Литейные сплавы

- •Способы изготовления отливок. Изготовление отливок в песчаных формах

- •Изготовление отливок в песчаных формах

- •Изготовление литейных форм

- •Формовка в кессонах.

- •Машинная формовка

- •Вакуумная формовка.

- •Изготовление стержней

- •Изготовление отливок в песчаных формах (продолжение)

- •Специальные способы литья

- •Изготовление отливок в песчаных формах

- •Приготовление расплава

- •Сборка и заливка литейной формы

- •Охлаждение, выбивка и очистка отливок

- •Специальные способы литья

- •Литье в оболочковые формы

- •Литье по выплавляемым моделям

- •Литье в металлические формы

- •Изготовление отливок центробежным литьем

- •Cпециальные способы литья (продолжение)

- •Изготовление отливок электрошлаковым литьем

- •Изготовление отливок непрерывным литьем

- •Особенности изготовления отливок из различных сплавов

- •Стальные отливки

- •Алюминиевые сплавы

- •Медные сплавы

- •Титановые сплавы

- •Дефекты отливок и их исправление

- •Методы обнаружения дефектов

- •Методы исправления дефектов

- •Техника безопасности и охрана окружающей среды в литейном производстве

- •Технологичность конструкций литых деталей Основные положения к выбору способа литья Технологичность конструкций литых форм

- •Основы конструирования литых заготовок

- •Отливки, изготовляемые литьем в песчаные формы

- •Основные положения к выбору способа литья

- •Технология обработки давлением. Общие сведения

- •Классификация процессов обработки давлением

- •Схемы напряженного и деформированного состояний

- •Закономерности обработки давлением. Характеристики деформаций

- •Технологические свойства

- •Технологические испытания

- •Прокат и его производство

- •Способы прокатки

- •Технологический процесс прокатки

- •Правка проката

- •Разрезка и заготовительная обработка проката

- •Продукция прокатного производства. Прессование. Волочение Продукция прокатного производства

- •Прессование

- •Волочение

- •Операции ковки

- •Предварительные операции

- •Основные операции

- •Оборудование для ковки

- •Конструирование кованых заготовок

- •Горячая объемная штамповка

- •Формообразование при горячей объемной штамповке

- •Чертеж поковки

- •Технологический процесс горячей объемной штамповки

- •Оборудование для горячей объемной штамповки

- •Горячая объемная штамповка на молотах

- •Геометрическая точность поковок, полученных на молотах

- •Горячая объемная штамповка на прессах

- •Штамповка на горизонтально-ковочных машинах

- •Ротационные способы изготовления поковок

- •Штамповка жидкого металла

- •Холодная штамповка

- •Объемная холодная штамповка

- •Листовая штамповка

- •Операции листовой штамповки

- •Холодная штамповка (продолжение)

- •Формообразование заготовок из порошковых материалов

- •Листовая штамповка

- •Формообразующие операции листовой штамповки

- •Высокоскоростные методы штамповки

- •Формообразование заготовок из порошковых материалов

- •Сварочное производство. Сварка плавлением

- •Сварка плавлением Дуговая сварка

- •Плазменная сварка

- •Электрошлаковая сварка.

- •Лучевые способы сварки

- •Газовая сварка

- •Сварка давлением. Специальные термические процессы в сварочном производстве. Пайка Сварка давлением

- •Контактная сварка

- •Диффузионная сварка

- •Сварка трением

- •Сварка взрывом

- •Тип сварного соединения

- •Специальные термические процессы в сварочном производстве

- •Напыление

- •Механическая обработка.

- •Технологические возможности способов резания

- •Механическая обработка

- •Общая характеристика размерной обработки

- •Режимы резания, шероховатость поверхности

- •Станки для обработки резанием Классификация металлорежущих станков

- •Технологические возможности способов резания Точение

- •Сверление

- •Протягивание

- •Технологические возможности способов резания Фрезерование

- •Шлифование

- •Технологические методы отделочной (финишной) обработки поверхностей деталей машин

- •Хонингование

- •Суперфиниширование

- •Полирование

- •Абразивно – жидкостная отделка

- •Электрофизические и электрохимические методы обработки (эфэх) Характеристика электрофизических и электрохимических методов обработки

- •Электроэрозионные методы обработки

- •Электроискровая обработка

- •Электроимпульсная обработка

- •Электрохимическая обработка

- •Электрохимическая размерная обработка

- •Комбинированные методы обработки

- •Анодно-механическая обработка

- •Лучевые методы обработки

- •Плазменная обработка

- •Плазменное напыление.

- •Теория и практика

- •Окраска древесины

- •Глубокое окрашивание

- •Особенности древесины

- •Особенности сушки древесины

- •Особенности древесины разных пород

- •Виды пороков древесины

- •1. Сучки, трещины

- •2. Пороки формы ствола

- •3. Пороки строения древесины

- •4. Грибные поражения

- •5. Химические окраски, биологические повреждения и покоробленность

- •6. Инородные включения, механические повреждения и пороки механической обработки

- •1. Области применения литых, подвижных и жестких бетонных смесей

- •2. Способы зимнего бетонирования

- •3. Классификация качественных углеродистых сталей по

- •4. Основные технические свойства битумов

- •5. Влияние влаги на свойства древесины

- •Литература

Неметаллические материалы

К неметаллическим материалам относят пластмассы, древесину, клеи, резиновые, лакокрасочные, прокладочные, уплотнительные и изоляционные материалы. В машиностроении неметаллические материалы широко применяют для изготовления из них различных изделий и как заменители металлов и их сплавов. Обеспечивая необходимую механическую прочность и небольшую плотность изготовляемых из них изделий, неметаллические материалы, кроме того, придают им химическую стойкость, устойчивость к воздействию растворителей, водо-, газо- и паронепроницаемость, высокие изоляционные свойства и другие ценные качества.

Общие сведения о пластических массах

Структура и строение пластических масс.

Пластические массы (пластмассы) - неметаллические композиционные материалы на основе полимеров (смол), способные под влиянием нагревания и давления формироваться в изделия и устойчиво сохранять в результате охлаждения или отверждения приданную им форму.

Для пластмасс характерны малая плотность, высокая устойчивость против коррозии, в большинстве случаев низкий коэффициент трения, высокие электроизоляционные, теплоизоляционные и демпфирующие свойства, декоративность. Их недостатки — низкие теплостойкость и теплопроводность, гигроскопичность, склонность к старению и снижению прочностных свойств под воздействием температуры; времени и различных сред. Основу пластмасс составляют полимеры, от типа и количества которых зависят физические, механические и технологические свойства пластмасс.

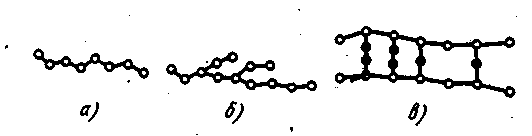

Полимеры — это высокомолекулярные соединения (рис. 7.1), имеющие линейную (а), разветвленную (б) или пространственную (в) структуру. Молекула полимера — это длинная цепь, состоящая из отдельных звеньев (рис. 7.2), однотипных по химическому составу и строению (гомополимер) или разнотипных (сополимер). Полимер, у которого макромолекулы состоят из разнородных относительно крупных звеньев (осколков макромолекул), называют блок-сополимером. Если к макромолекулам прививаются «боковые» отростки макромолекул другого вещества, то получаются привитые сополимеры. Создавай привитые сополимеры, можно получать материалы с новыми, заранее заданными свойствами.

Рис. 7.1. Структура полимеров

А – линейная, б – разветвленная, в - пространственная

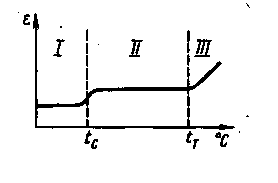

Полимеры могут находиться в аморфном и кристаллическом состояниях. При переходе полимера из аморфного в кристаллическое состояние существенно меняются его физико-механические свойства, повышается прочность и теплостойкость. Под действием теплоты аморфные полимеры переходят из твердого (стеклообразного) состояния в высокоэластичное и вязкотекучее состояние (рис. 7.1). Из термомеханической кривой аморфного полимера видно, что в температурной зоне I вещество находится в стеклообразном состоянии, деформация е мала и увеличивается пропорционально температуре. Выше температуры стеклования tc полимер становится высокоэластичным (зона II), а выше температуры текучести tТ — вязкотекучим (зона III). Теплостойкость полимерного материала характеризуется температурой стеклования tc. Знание температур стеклования и текучести позволяет обоснованно назначать температурные интервалы формования изделий из полимеров.

Для кристаллических полимеров термомеханические кривые имеют иной вид, чем для аморфных полимеров. Некоторые полимеры с увеличением температуры разлагаются, не переходя в вязкотекучее состояние.

Линейные и разветвленные полимерыслужат основой термопластичных пластмасс (термопластов). Макромолекулы линейных полимеров представляют собой цепи, имеющие длину, в сотни и тысячи раз превышающую размеры поперечного сечения. При разветвленной структуре полимера макромолекулы имеют боковые ответвления, длина и число которых могут быть различными.

Полимеры, способные образовывать пространственные структуры, служат основой термореактивных пластмасс (реактопластов). Пространственные структуры получаются из отдельных линейных цепей полимеров в результате возникновения поперечных связей. При этом полимер становится полностью неплавким и нерастворимым. При редких связях возможно некoтоpоe набухание под воздействием растворителя и незначительное размягчение при нагреве.

Полимеры с течением времени могут значительно изменять свои свойства и стареть. При этом снижается механическая прочность, уменьшается эластичность, повышается хрупкость. Старение полимеров происходит в результате физико-химических процессов, в основном деструкции — разрыва химических связей в основной цепи макромолекул. Деструкцию полимеров вызывает нагрев, воздействие окислительных реагентов, облучение и т. д.

Механическая деструкция происходит при {стирании и разрыве полимерных материалов. Термическая деструкция зависит от структуры полимера и приводит к его распаду на исходные мономеры. Химическая деструкция возникает год влиянием кислорода воздуха и может ускоряться под действием света.

Для замедления процесса старения в пластмассы добавляют различные стабилизаторы — органические вещества, которые уменьшают действие того или иного фактора. Например, амины предохраняют полимеры от окисления; сажа, поглощая свет, служит светостабилизатором и т. д.

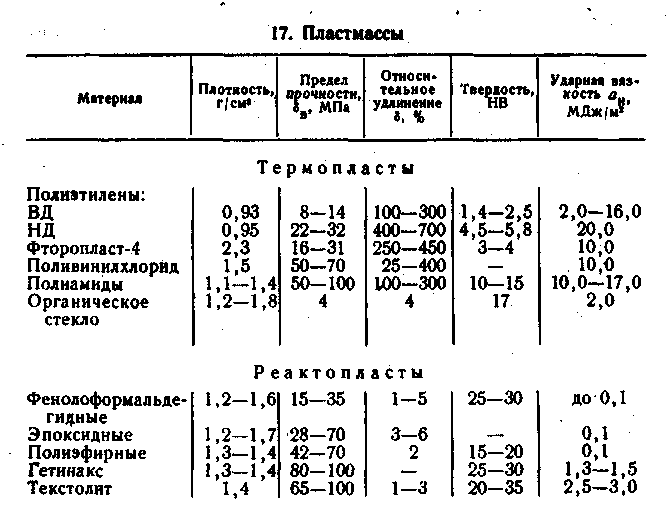

Классификация пластмасс.В зависимости от вида связей между молекулами полимеров и их поведения при повышенных температурах пластмассы (табл. 17) разделяют на термопластичные (термопласты) и термореактивные (реактопласты).

Термопластыполучают на основе полимеров, молекулы которых связаны слабыми межмолекулярными силами. Наличие таких межмолекулярных связей позволяет полимеру много раз размягчаться при нагревании и твердеть три охлаждении, не теряя свои первоначальные свойства. К термопластам относят полиэтилен, капрон, полиамиды; поливинилхлорид, винипласты, фторопласты, органическое стекло и др.

Реактопласты получают на основе полимеров, молекулы которых наряду с межмолекулярными силами могут связываться химически. Возникновение прочных химических связей в полимерах происходит при нагревании или при введении отверждающих добавок - отвердителей.

Отвердителями называют вещества, которые в количестве нескольких процентов вводят в реактопласты для соединения полимерных молекул химическими связями. В результате введения отвердителя образуется пространственная молекулярная сетка, а молекулы отвердителя становятся частями этой сетки. При возникновении химических связей полимер превращается в жесткое неплавящееся и нерастворимое вещество. Примером реактопластов могут служить эпоксидные и полиэфирные смолы, фенопласты и другие полимеры.

Пластмассы разделяют на пластики и эластики. Первые называют жесткими, они имеют незначительное относительное удлинение, вторые — мягкими, они имеют большое относительное удлинение и малую упругость.

По составу пластмассы разделяют на две группы — ненаполненные и наполненные (композиционные).

Ненаполненные пластмассы — это полимеры в чистом виде, например полиэтилен, полиамид, органическое стекло и др.

Наполненные пластмассы — это сложные композиции, содержащие кроме полимера различные добавки. Добавки позволяют изменять свойства полимера в нужном направлении. К добавкам относят наполнители, пластификаторы, стабилизаторы, катализаторы, красители, отвердители и специальные добавки.

Наполнители упрочняют материал, удешевляют его и придают ему специальные свойства, например повышают теплостойкость, уменьшают усадку и т. д. В качестве наполнителей используют органические (древесная мука, целлюлоза, хлопковые очесы, хлопчатобумажная ткань, древесный шпон, бумага и т. д.) и неорганические (графит, тальк, асбест, кварц, слюда, стекловолокно, стеклоткань и др.) вещества. В пластмассе может содержаться до 70% наполнителей.

Пластификаторы облегчают переработку пластмасс и делают их более эластичными. Кроме того, пластификаторы увеличивают гибкость, уменьшают хрупкость и улучшают формуемость пластмасс. Пластификаторы уменьшают межмолекулярное взаимодействие и хорошо совмещаются с полимерами. В качестве пластификаторов используют эфиры, дибутилфталат, касторовое масло и др. Их добавляют в пластмассы в количестве 10—20%.

Стабилизаторы — различные органические вещества, способствуют предотвращению старения пластмасс и сохранению их полезных характеристик. Отвердители ускоряют процессы отвердения смол и получения пластмасс. Катализаторы — вещества (известь, магнезия и др.), ускоряющие отвердение пластмасс. Красители—вещества (сурик, мумия, нигрозин и др.), придающие пластмассам требуемый цвет. Специальные добавки — вещества, которые служат для изменения или усиления какого-либо свойства. К ним относят смазывающие вещества (стеарин, олеиновая кислота и др.), которые увеличивают текучесть, уменьшают трение между частицами композиций и устраняют прилипание к пресс-формам, вещества для уменьшения статических, электрических зарядов, уменьшения горючести, защиты от плесени и т. д.

Термопластичные полимеры и пластмассы

Полиэтилен. Он обладает рядом ценных свойств: влаго- и газонепроницаем, не набухает в воде, эластичен в широком интервале температур, устойчив к действию кислот и щелочей, обладает очень хорошими диэлектрическими свойствами.

Полиэтилен выпускают высокого давления (ВД) и низкого давления (НД), различающиеся методом изготовления и физико-химическими свойствами. Полиэтилен ВД имеет температуру плавления 115°С, а полиэтилен НД — 120— 135°С. Полиэтилен низкого давления обладает большей механической прочностью и жесткостью, чем полиэтилен высокого давления, и используется для изготовления труб, шлангов, листов, пленки, деталей высокочастотных установок и радиоаппаратуры, различных емкостей. Литьем изготовляют вентили, краны, золотники, зубчатые колеса, работающие с малой нагрузкой. Полиэтилен высокого давления применяют как упаковочный материал в виде пленки или в виде небьющейся химической посуды.

Однако ввиду недостаточной прочности для изготовления деталей машин его применяют ограниченно. Основной недостаток полиэтилена — его невысокая теплостойкость, изделия из него рекомендуется использовать при температуре не выше 80°С. Полиэтилен хорошо обрабатывается и перерабатывается всеми известными способами: литьем под давлением, вакуумформованием, экструзией, механической обработкой, сваркой.

Поливинилхлорид. Пластифицированный поливинилхлорид называют пластиком, непластифицированный твердый листовой материал — винипластом. Пластмассы на основе поливинилхлорида обладают хорошими диэлектрическими и механическими свойствами. Однако они имеют невысокую термостойкость: до 60°С. Поливинилхлорид не стоек к действию ароматических и хлорированных углеводородов и концентрированной азотной кислоты.

Рабочая температура винипласта для нагруженных деталей от 0 до +40°С. Винипласт при пониженных температурах становится хрупким; при резких изменениях температуры коробится, а при нагреве до 40—60°С разупрочняется и теряет жесткость. Он не горит, но при температуре 120—140°С начинает размягчаться, что используется для сварки отдельных листов между собой: В пламени обугливается; температура разложения 160—200°С. Склонен к старению под влиянием атмосферных воздействий и химических реагентов, при этом приобретает повышенную хрупкость и пониженную прочность при разрыве.

Винипласт выпускают главным образом в виде листов, труб, стержней, уголка. Изделия из винипласта изготовляют выдавливанием, штамповкой, гибкой, механической обработкой, сваркой, склейкой. Склеивание осуществляют перхлорвиниловым клеем. Гибку, штамповку, вытяжку можно проводить при нагреве (130°С).

Из винипласта изготовляют емкости в химическом машиностроении, аккумуляторные баки и сепараторы для аккумуляторов, вентили, клапаны, фитинги для трубопроводов, крышки, пробки, плитки для футеровки электролизных и травильных ванн, детали насосов и вентиляторов и другие изделия.

Изделия из винипласта не должны подвергаться толчкам и ударам при низких температурах, их прочность зависит от величины и продолжительности действия деформирующих усилий. Во все композиции на основе поливинилхлорида вводят стабилизирующие вещества для защиты от теплоты и света.

Пластикаты применяют для изоляции и оболочек проводов и кабеля, для производства медицинских изделий, в строительной промышленности. Пасты из поливинилхлорида с пластификатором используют для защиты металлов от коррозии.

Полиамиды. Они отличаются сравнительно высокой прочностью и низким коэффициентом трения.

Наибольшее распространение из полиамидов получил капрон как относительно дешевый и наименее дефицитный материал. Его износостойкость в несколько раз выше, чем стали, чугуна и некоторых цветных металлов. Наилучшими антифрикционными свойствами обладает капрон с добавлением 3—5% графита. Ввиду низкой теплопроводности капрона (в 250—300 раз меньше, чем у металлов) при конструировании подшипников необходимо принимать меры для обеспечения хорошего теплоотвода. Капрон отличается удовлетворительной химической стойкостью, а также стойкостью к щелочам и большинству растворителей (бензину, спирту и др.).

Для изготовления деталей из капрона и других полиамидов наиболее широко используют метод литья под давлением. Капрон хорошо обрабатывается резанием, склеивается и сваривается. Из него выполняют детали антифрикционного назначения, подшипники, зубчатые колеса, кронштейны; рукоятки, крышки, корпуса, трубопроводную арматуру, прокладки, шайбы и т. п.

Полистирол. Это бесцветный прозрачный материал, обладающий абсолютной водостойкостью, высокими электроизоляционными свойствами, светостойкостью и твердостью. Полистирол стоек к плесени, к щелочным и кислым средам и растворяется в ароматических и хлорированных углеводородах. Его диэлектрические свойства мало изменяются при изменении температуры от —80 до +110°С. К недостаткам полистирола относят его малую теплостойкость, хрупкость и подверженность к старению и растрескиванию. Для предотвращения растрескивания в полистирольные материалы вводят пластификаторы или минеральные наполнители. Перерабатывается полистирол методом литья под давлением, экструзией и выдуванием. Изделия из полистирола можно подвергать любым видам механической обработки.

Из полистирола изготовляют антенны, панели, катушки, лабораторную посуду. Из блочного полистирола экструзией — выдавливанием можно получать трубки, стержни и другие профильные изделия, пленки, ленты и нити различной толщины. Полистирольные трубки применяют для изоляции высокочастотных проводов, изготовления деталей радиолокационной аппаратуры, изоляторов. Этот полимер широко используют для изготовления бытовых изделий; в технике широко применяются сополимеры стирола. Сополимеризация улучшает свойства чистого полимера (механическую прочность, теплостойкость). Сополимеры стирола применяют с метил-метакрилатом (марки МСН, МС-2 и МС-3). При сополимеризации стирола с нитрильным каучуком получают материал ПКНД, обладающий большой гибкостью. Из него изготовляют ударостойкие корпуса для машин методом литья под давлением или глубокой вытяжки. Более прочный материал СНП (сополимер стирола с акрилоннтрилом, модифицированный нитрильным каучуком) выпускают в виде листов и крошки, перерабатывают в изделия методом литья под давлением и штамповкой изделий из листов.

Фторопласты. Эти полимеры состоят преимущественно из углерода и фтора. Наибольшее применение в промышленности получили непрозрачные для света фторопласт-4 и фторопласт-3. Фторопласт-4 химически абсолютно стоек. На него оказывают действие только расплавы солей щелочных металлов и фтор при высоких температурах. Коэффициент трения фторопласта-4 в семь раз ниже коэффициента трения хорошо полированной стали, что способствует использованию его в машиностроении для трущихся деталей без применения смазки, однако при незначительных нагрузках, так как фторопласт-4 обладает хладотекучестью, увеличивающейся с повышением температуры. Фторопласт-4 работает в интервале температур от —250 до +260°С. Фторопласт-4 не перерабатывается обычными методами для переработки термопластов, так как не переходит в вязко-текучее состояние, Изделия из фторопласта-4 получают спеканием при температуре 350—370°С порошка, спрессованного по форме детали.

Фторопласт-3 при нагреве до температуры 210°С размягчается и плавится, что дает возможность перерабатывать его методом литья под давлением. Фторопласт-3 может работать в интервале температур от —80 до +70°С, он химически стоек, но набухает в органических растворителях; более тверд и механически прочен, чем фторопласт-4, не обладает холодной текучестью. Фторопласты широко применяются для изготовления уплотнительных деталей — прокладок, набивок, работающих в агрессивных средах, деталей клапанов кислородных приборов, мембран, химически стойких деталей (труб, гибких шлангов, кранов и т. д.), самосмазывающихся вкладышей подшипников, реакторов, насосов, тары пиидевых продуктов, используют в восстановительной хирургии. Фторопласты также нашли применение для защиты металла от воздействия агрессивных сред. Покрытие производится из суспензий или эмульсий с последующим спеканием.

Полиметилметакрилат. Это термопластический материал (органическое стекло), обладающий прозрачностью, твердостью, стойкостью к атмосферным воздействиям, водостойкостью, стойкостью ко многим минеральным и органическим растворителям, высокими электроизоляционными и антикоррозионными свойствами. Он выпускается в виде прозрачных листов и блоков.

Органические стекла выгодно отличаются от минеральных стекол низкой плотностью, упругостью, отсутствием хрупкости вплоть до —50— 60°С, более высокой светопрозрачностью, легкой формуемостью в детали сложной формы, простотой механической обработки, а также свариваемостью и склеиваемостью. Однако по сравнению с минеральными стеклами органические стекла обладают более низкой поверхностной твердостью. Поэтому поверхность органического стекла легко повреждается и его оптические свойства нарушаются. Теплостойкость органического стекла ниже, чем у минерального; кроме того, органическое стекло легко загорается.

Крупные изделия сферической формы изготовляют из разогретых листов методом формования при помощи вакуума. Мелкие изделия получают штамповкой заготовок из нагретого листа, вытяжкой и выдуванием горячим воздухом. Органическое стекло растворяется в дихлорэтане. Раствор органического стекла в дихлорэтане используют в качестве клея для соединения органического стекла. Листы из органического стекла сваривают методом контактной сварки при 140—150°С и давлении 0,5—1 МПа. Органическое стекло применяется для изготовления санитарно-технического оборудования, светильников, фонарей, деталей приборов управления.

Поликарбонаты. Это новые термопластические материалы, обладающие ценными свойствами: высокой поверхностной твердостью, ударной прочностью и теплостойкостью. Они водостойки, и стойки к окислительным средам при повышенных температурах. Поликарбонаты совершенно прозрачны и Могут быть использованы вместо силикатного стекла. Поликарбонаты применяют для изготовления зубчатых колес, втулок, клапанов, кулачков и других подобных деталей. Поликарбонаты перерабатывают в изделия всеми способами, применяемыми для изготовления изделий из термопластов»

Пенопласт. Это полимер, отличающийся химической стойкостью и атмосферостойкостью. По водостойкости пенопласт аналогичен фторопластам, полиэтилену и полистиролу. Из пенопласта изготовляют химически стойкие трубы, клапаны, вентили, сепараторные кольца, подшипники, детали часовых механизмов.

Полиимиды. Это новый вид термопластичных пластмасс, обладающих высокой нагревостойкостью (220—250°С), хорошими электрическими характеристиками и большими значениями механических характеристик. Полиимидные пластмассы могут использоваться при температурах до — 155°С.

Полиимиды химически стойки. Они не растворяются в большинстве органических растворителей, на них не действуют разбавленные кислоты, минеральные масла и вода. Разрушение полиимидов вызывают концентрированные кислоты, щелочи и перегретый водяной пар.

Из полиимидов получают электроизоляционные пленки светло-желтой или коричневой окраски. Полиимидные пленки выпускаются толщиной от 5 до 100 мкм и более.

На основе полиимидов изготовляют различные пластмассовые изделия электроизоляционного и конструкционного назначения. Для этого используют как чистые полиимиды, так и наполненные стекловолокном и другими нагревостойкими наполнителями. Изделия из полиимидов изготовляют литьем и прессованием при температурах 350—400°С.

Термореактивные полимеры и пластмассы

Фенопласты. Их изготовляют на основе фенолоформальдегидных смол, они широко распространены благодаря простому и дешевому способу получения сырья и его переработки, а также возможности изготовления из этих материалов сложных изделий. Фенопласты отличаются высокой прочностью, теплостойкостью, стойкостью к кислотам, щелочам и органическим растворителям, а также наличием диэлектрических свойств. Из фенолоформальдегидных смол с добавкой наполнителей изготовляют пресс-порошки, волокнистые и слоистые пластики.

Текстолит. Это слоистая пластмасса, где в качестве наполнителя используется хлопчатобумажная ткань, в качестве связующего — феноло-формальдегидная смола.

Текстолит обладает относительно высокой механической прочностью, малой плотностью, высокими антифрикционными свойствами, высокой стойкостью к вибрационным нагрузкам, износоустойчивостью и хорошими диэлектрическими свойствами. Теплостойкость текстолита 120— 125°С. Текстолит нашел широкое применение как заменитель цветных металлов для вкладышей подшипников прокатных станов в металлургической промышленности, как конструкционный и поделочный материал в авиа- и машиностроении; для изготовления шестерен в автомобилях и других технических изделиях, к которым предъявляются высокие механические требования. Текстолитовые шестерни в отличие от металлических работают бесшумно.

Электротехнический текстолит применяют для изготовления электроизоляционных изделий повышенной прочности — изолирующие ролики, пазовые и изолирующие клинья в генераторах, разные изолирующие детали для работы на воздухе и в трансформаторном масле.

Гетинакс. Это слоистая пластмасса на основе фенолоформальдегидной смолы и листов бумаги. Гетинакс выпускают под марками А, Б, В, Г. Гетинакс марок А и В имеет повышенные электрические свойства, марок Б и Г — повышенную механическую прочность. Гетинакс выпускают в виде листов толщиной 0,5—50 мм, стержней диаметром до 25 мм и трубок различных диаметров. Гетинакс применяют главным образом как электроизоляционный материал. Выпускают также декоративный гетинакс для отделочных работ. Из гетинакса готовят фасонные изделия технического и бытового назначения.

Асботекстолит — слоистый пластик на основе асбестовой ткани, пропитанной фенолоформальдегидной смолой, устойчив к резким колебаниям температуры и влажности, бензостоек, отличается высокими фрикционными, электроизоляционными и теплоизоляционными свойствами. Из асботекстолита выполняют тормозные колодки и диски сцепления.

Газонаполненные и фольгированные пластмассы

Газонаполненные пластмассы. К ним относят легкие пластмассы — пенопласты и поропласты, которые состоят из мельчайших ячеек или пор, отделенных друг от друга тонкой пленкой полимера. Материалы, состоящие из замкнутых, несообщающихся ячеек, называют пенопластами, а материалы, в которых преобладают сообщающиеся между собой поры,— поропластами. В тех случаях, когда от материала требуются высокие тепло- и электроизоляционные свойства и водонепроницаемость, следует применять пенопласты. Для звукоизоляции используют поропласты. Пено- и поропласты получают насыщением расплавленной смолы газами под давлением, при этом происходит вспенивание полимера. В пенопластах 90—95% объема занимают газы.

|

Наименование |

Марка |

Толщина, мм |

Предел прочности при растяжении а МПа |

Прочность сцепления с фольгой Н/см , |

Плотность, г /см» |

Рабочие температуры, "С |

|

Гетинакс фольгиро- |

ГФ-1-П |

1,5-3,0 |

' 11,5 |

13,5 |

1,5-1,85 |

—60ч- + 100 |

|

ванный |

|

|

|

|

|

|

|

Стеклоте кстолит |

СФ-2 |

0,8-3,0 |

280 |

13,5 |

1,9-2,9 |

-60ч- + 120 |

|

фолыированный |

|

|

|

' |

|

|

|

Низкочастотный |

НФД-180- |

0,8-3,0 |

320 ' |

18,0 |

1,8-2,0 |

-60++180 |

|

фолыированный |

-2 |

|

|

|

|

|

|

диэлектрик |

|

|

|

|

|

|

|

Фолыированный ди- |

ФДМ-2 |

0,25 |

180 . |

12,5 |

3,5-4,0 |

-60-S- + 100 |

|

электрик для много- |

|

|

|

|

|

|

|

слойных плат |

|

|

|

|

|

|

|

Фолыированный |

СФЭД |

0,7-2,0 |

260 |

26 |

1,9-2,9 |

-60ч- + 120 |

|

стеклопластик |

|

|

|

|

|

|

|

Фолыированный |

АФЭД |

1,7-2,0 |

280 |

9,5 |

1,8-2,9 |

-60ч- + 180 |

|

асбопластик |

|

|

|

|

|

|

Наибольшее применение получили пенополиуретаны, обладающие высокими диэлектрическими, тепло-, звуко- и виброизоляционными свойствами, высокой удельной прочностью, большой влагостойкостью, стойкостью к кислотам и щелочам, малым коэффициентом теплопроводности, низкой плотностью (до 20 кг/м3).

Фольгированные пластмассы. Фольгированные пластмассы имеют специальное назначение: их применяют при изготовлении плат с печатным монтажом, кодовых переключателей, печатных якорей электродвигателей и других деталей.

Фольгированные пластмассы представляют собой слоистый пластик (гетинакс, стеклотекстолит), облицованный с одной или двух сторон медной фольгой толщиной 35 или 50 мкм. Медную фольгу получают электролитическим осаждением, что обеспечивает ей однородный состав. Для улучшения сцепления с пластиком одну сторону фольги обрабатывают в щелочном растворе (оксидируют). Склеивание фольги с пластиком производят клеем БФ-4 в процессе прессования.

Фольгированные пластики (табл. 18) должны удовлетворять требованиям, связанным с технологией производства печатных схем, и условиям их эксплуатации. Фольгированный пластик должен выдерживать воздействие повышенных температур в процессе производства печатных плат (взаимодействие припоя при пайке схем) и обеспечивать достаточную прочность сцепления фольги при длительной эксплуатации изделий.

Резиновые материалы и клеи

Резиновые материалы. Резина — продукт химического превращения (вулканизации) синтетического и натурального каучуков. Взаимодействуя с вулканизирующими веществами, каучуки претерпевают внутренние химические изменения, в результате которых образуется резина.

Резина обладает высокой эластичностью, что позволяет изделиям из нее выдерживать значительные деформации. Эластичность сочетается с высоким сопротивлением разрыву, истиранием, способностью поглощать колебания, газо- и водонепроницаемостью, химической стойкостью и ценными диэлектрическими свойствами.

Резина — это смесь различных компонентов. Свойства резиновых изделий определяются их различным соотношением. К составляющим резиновых смесей относятся каучук, вулканизирующие вещества, ускорители вулканизации, активаторы, ускорители, наполнители, противостарители, смягчители и красители.

Основой резиновых смесей служит натуральный или искусственный каучук. Каучук подвергают вулканизации — горячей или холодной для придания материалу требуемой прочности, упругости и т. д. В качестве вулканизирующего вещества в каучук вводят 2—3% серы. Так как вулканизация — длительный процесс, то для его ускорения вводят 0,5—1,5% ускорителей вулканизации (окись магния, окись цинка и др.)- В качестве активаторов ускорителя применяют цинковые белила и магнезию.

Для придания необходимых физико-механических свойств резиновым изделиям в композицию вводят наполнители. Наполнители делят на порошкообразные и ткани. К порошкообразным наполителям относят сажу, каолин, углекислый марганец, мел, тальк, сернокислый барий и др. Тканевыми силовыми наполнителями служат корд и рукавные ткани.

При окислении каучука резины стареют, теряют эластичность, становятся хрупкими, т. е. при старении необратимо изменяются физико-механические свойства. Поэтому в состав резиновых смесей вводят противостарители: вазелин, воск, парафин, ароматические амины и др. Для облегчения совмещения каучука с порошкообразным наполнителем и придания необходимой мягкости добавляют мягчители: стеариновую и олеиновую кислоты, канифоль, парафин, сосновую смолу. Красители — охру, ультрамарин и пр. вводят в количестве до 10% массы каучука.

При изготовлении резины и изделий из нее вначале получают сырую резину, представляющую собой смесь каучука с наполнителями и вулканизирующими веществами. Затем сырую резину вулканизируют, нагревая до 145—150°С. Горячую вулканизацию производят в специальных котлах в атмосфере насыщенного водяного пара при небольших давлениях либо в горячей воде или в горячем воздухе. Если процесс формования резиновых изделий выполняют в металлических формах, то пресс-формы нагревают для совмещения формообразования с вулканизацией. При вулканизации каучук вступает в химическое взаимодействие с вулканизирующими веществами и образуется эластичная резина.

В зависимости от вида каучука и количества и вида наполнителей получают изделия с самыми различными свойствами. Существуют резины кислотостойкие, маслостойкие, теплостойкие и др, Свойства вулканизированных резин определяются характеристикой каучуков.

Резины из СКВ (синтетического бутадиенового каучука) имеют удовлетворительную механическую прочность и морозостойкость, ограниченную теплостойкость, сравнительно малую эластичность, легкую окисляемость, ограниченную химическую стойкость и газонепроницаемость. Резина применяется для изготовления почти всех видов резиновых деталей, особенно для изготовления автомобильных шин.

Нейритовые резины обладают высокой прочностью, теплостойкостью до 11О—120°С, малой набухаемостью в бензинах и маслах, достаточной атмосферостойкостью и химической устойчивостью. Они применяются преимущественно для изготовления маслоупорных и бензоупорных, а также термостойких изделий: спецодежды, обкладки для химической аппаратуры и валов, транспортных лент, оболочки аэростатов, противогазных шлемов, оболочки электрических кабелей, различных клеев и заменителей кожи.

Полисульфидные резины имеют невысокую прочность, морозостойкость и теплостойкость, повышенную бензо- и маслостойкость, высокую газонепроницаемость и применяются для изготовления шлангов, труб, рукавов, прокладок для бензина, масла и бензола.

Изопреновые резины обладают высокой прочностью при растяжении и при истирании, эластичностью и морозостойкостью, ограниченной теплостойкостью (80—100°С), повышенной окисляемостью, набухаемостью в бензинах и маслах, ограниченной химической стойкостью и газонепроницаемостью, пригодны для изготовления изделий общего назначения.

Из резины изготовляют ремни, ленты, рукава, сальники, манжеты, прокладки, шины, детали электрооборудования, предметы массового потребления и многое другое.

При содержании в сырой резине более 25% вулканизирующих веществ после ее вулканизации получается эбонит (твердая резина). Эбонит обладает высокой химической стойкостью, хорошими диэлектрическими свойствами, легко обрабатывается, но имеет низкую теплостойкость. Применяют для производства деталей слаботочной аппаратуры, в химическом машиностроении и т. д.

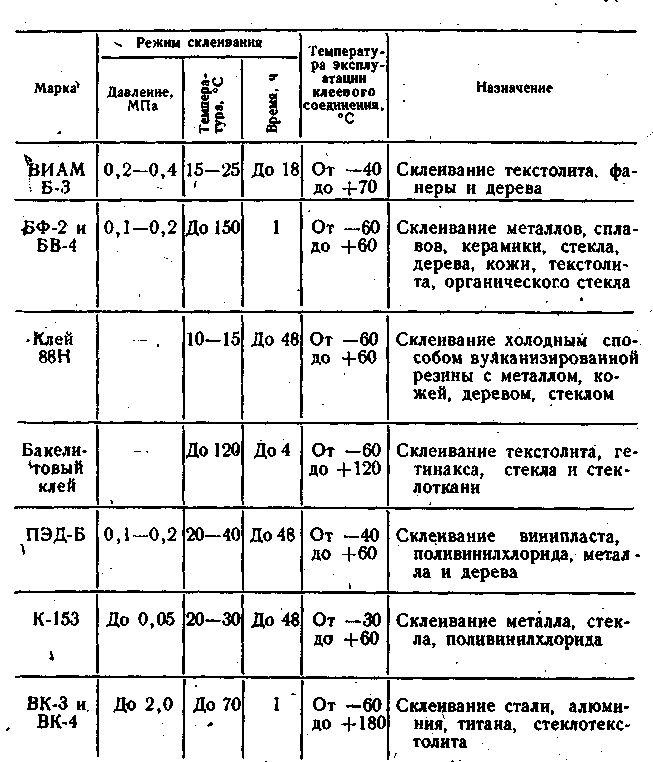

Клеи. Они предназначены для создания из различных материалов неразъемных соединений требуемой прочности. В общем виде такие соединения состоят из склеиваемых материалов и клеевого слоя между ними. Процесс склеивания основан на сцеплении клея с поверхностью материалов. Способ склеивания упрощает и ускоряет технологический процесс изготовления изделий.

Клеевые соединения во многих случаях являются наиболее рациональными, а в некоторых случаях единственно возможными видами соединений. Возрастающее значение клеев связано прежде всего с теми преимуществами, которые имеют клеевые соединения по сравнению с заклепочными, болтовыми, сварными и другими соединениями. Это, в первую очередь, возможность соединения между собой самых разнородных материалов. Современными клеями склеивают различные пластические массы, силикатные и органические стекла, натуральные и искусственные кожи, каучуки и резины, фарфор, керамику, бетон, изделия из бумаги, различные породы дерева, хлопчатобумажные и шерстяные ткани, изделия из синтетических волокон, а также сталь, серебро, медь, алюминиевые, магниевые, титановые сплавы и другие металлы, неметаллические материалы и их сочетания.

Важным свойством клеевых соединений на основе синтетических клеев является их атмосферостойкость, способность противостоять коррозионным воздействиям и гниению. К числу преимуществ клеевых соединений можно также отнести: исключение изготовления отверстий под болты или заклепки, ослабляющие скрепляемые элементы; более равномерное распределение напряжений в соединениях; ровная поверхность клеевых деталей; относительно низкая стоимость производства клееных деталей при массовом производстве. В то же время клеи не свободны от недостатков. Клеевые соединения обладают низкой прочностью при неравномерном отрыве; большинство клеев имеет также относительно низкую теплостойкость (до 350°С) вследствие органической природы основных компонентов клея.

Синтетические клеи широко применяют для склеивания разнообразных материалов в автомобильной, авиационной, судостроительной, электро- и радиотехнической, химической, деревообрабатывающей, обувной, полиграфической промышленности и других отраслях народного хозяйства. Это дает большой технический и экономический эффект, позволяет совершенствовать изготовление элементов различных конструкций и изделий. Клеи представляют собой композиции в основном на основе полимеров (табл. 19).

Прочность клеевых соединений материалов определяется видом нагружения. При конструировании соединений нужно стремиться к получению в клеевом слое равномерно распределенных напряжений. Большой прочностью обладают соединения, работающие на равномерный отрыв, сжатие и сдвиг. Показателем механической прочности клеевых соединений металлов является предел прочности при сдвиге.

При склеивании металлов предел прочности при сдвиге составляет для: эпоксидных клеев — 10—13 МПа, фенольно-каучуковых — 10— 15 МПа, полиуретановых — 10—20 МПа и полиимидных 15—30 МПа.

При сжатии прочность клея больше в 10 — 100 раз, чем при растяжении. Прочность клеевого соединения существенно зависит от температуры. При этом большое влияние оказывает вид клея и характер напряженного состояния. Теплостойкость клеев такова: эпоксидный — 60— 350°С, фенолоформальдегидный — 60—100°С, фенолополивинил ацетатный (БФ) 200—350°С, полиимидный — 300—375°С.

Лакокрасочные материалы

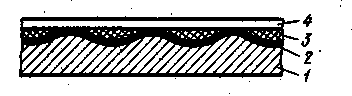

Виды лакокрасочных материалов. Лакокрасочные покрытия применяют для защиты металлических и неметаллических изделий и конструкций от разрушающего воздействия (коррозии и гниения) внешней среды, а также для электроизоляции и декоративной отделки поверхностей. Лакокрасочные покрытия в большинстве случаев дешевле и часто более долговечны, чем другие виды защитных покрытий. Лакокрасочные покрытия (рис. 54) образуются на поверхности металла, дерева, стекла и т. п. в результате нанесения на них жидких лакокрасочных материалов и последующего их отвердения (высыхания). Образующаяся пленка характеризуется хорошей адгезией (сцепляемостью) с окрашиваемой поверхностью, механической прочностью, эластичностью и стойкостью против действия внешней среды (воды, газа и т. д.).

Различают три основных вида лакокрасочных материалов: масляные краски, лаки, эмали.

Масляные краски представляют собой суспензии, приготовленные тщательным растиранием минеральных или органических пигментов в маслах, которые служат пленкообразователями. Пигменты придают краске соответствующую расцветку. Ими являются окись цинка, свинцовые белила, охра и т. д. Растительные масла варят с добавкой сиккативов окислов кобальта, марганца и др. Полученное масло называют олифой. Вещества, применяемые для ускорения процесса сушки, называют сиккативами. В состав масляной краски входят наполнители (тальк, каолин) для повышения прочности и стойкости слоя краски. Высохшая масляная краска в условиях переменной влажности хорошо защищает металл от коррозии, так как даже проникшая, на некоторую глубину влага в процессе высыхания пленки удаляется.

Лаки — это растворы естественных или синтетических смол в различных растворителях. После нанесения лака на поверхность растворитель улетучивается и на ней образуется прочная пленка. По типу растворителей различают спиртовые, и масляные лаки. Первые представляют собой раствор смолы в спирте, вторые — в олифе. Преимущества лаков по сравнению с красками заключаются в образовании блестящей поверхности и в ускорении процесса сушки. Пленки лаков, изготовленных на основе искусственных смол, выдерживают высокие температуры, а также воздействие щелочи и кислоты. Недостатком многих лаков является слабая адгезия к металлам и хрупкость защитной пленки.

1 – металл, 2 – слой грунта, 3 – шпаклевка, 4 – слой эмали

Эмалевые краски (или эмали) — это растворы лаков в органических растворителях с добавкой пигментов. Подобно лакам эмали дают блестящие пленки и могут образовывать теплостойкие и коррозионностойкие покрытия. Эмалевые краски дешевле лаков. В зависимости от связующего вещества различают следующие виды эмалевых красок: масляные (на масляных лаках), глифталевыё (на глифталевых лаках) и нитроэмали (на нитроцеллюлозных лаках). Нитроэмали представляют собой быстросохнущие материалы, твердеющие уже через несколько минут после нанесения их на поверхность. Недостаток нитропокрытий — легкая воспламеняемость, невысокие теплостойкость и стойкость к действию ультрафиолетовых лучей.

В последнее время в машиностроении широко применяют лакокрасочные материалы на основе синтетических смол — синтетические эмали, которые имеют ряд преимуществ по сравнению с нитроэмалями: отличаются высокими декоративными качествами, эластичностью, твердостью и атмосферостойкостью.

Процесс нанесения лакокрасочных покрытий. Он состоит из следующих операций: подготовки поверхности к окрашиванию, нанесения лакокрасочных материалов и сушки. Подготовка поверхности к окрашиванию включает очистку ее от грязи, масла, ржавчины, а также грунтование и шпаклевание. Обезжиривают поверхности водными растворами синтетических моющих средств: лабомидом, МС или растворителями (ацетоном и уайт-спиритом). Наиболее производительно и безопасно использование водных растворов синтетических моющих средств. В этом случае обезжиривание поверхности деталей можно производить в моечных машинах.

Для получения прочного сцепления лакокрасочного покрытия на поверхность наносят грунтовочный слой (грунтовку). Состав и вид грунтовки выбирают в зависимости от материала грунтуемой, поверхности и вида краски. Наносят грунтовочный слой краскораспылителем в окрасочной камере. Сушат грунтовку в термокамерах при температуре 100—110°С в течение 0,5—1,5 ч или при комнатной температуре не менее 48 ч.

Для достижения высокой чистоты отделки и заделки раковин, неровностей грунтованные поверхности шпаклюют. Шпаклевки представляют собой пасты, которые наносят специальным инструментом — шпателем. Состав шпаклевок зависит от вида применяемой краски. Наиболее часто применяют шпаклевку, в состав которой входят в определенной пропорции мел; олифа и малярный клей. После высыхания шпаклевки поверхности ее выравнивают пемзой и зачищают наждачной бумагой, промывают водой и сушат.

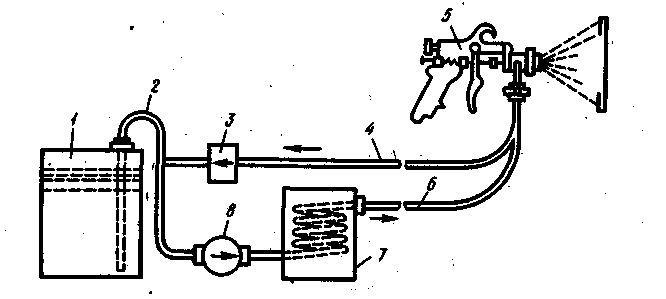

Окрашивают поверхности нанесением слоя краски с последующей сушкой. Краски наносят на поверхность пневматическими распылителями, установками безвоздушного распыления (рис. :7.4) или оборудованием для окраски в электростатическом поле.

1 — емкость для краски, 2 — питающая линия, 3 — клапан, 4 и в — трубопроводы, 5 — краскораспылитель, 7 — нагреватель, 8 — насос

Сушат окрашенные поверхности в естественных условиях (при комнатной температуре 15—25°С) или применяют для этой цели специальные устройства (сушильные камеры) для повышения температуры окружающей среды. Сушка в естественных условиях происходит в течение 1—2 сут. Повышение температуры до 100—110°С ускоряет процесс сушки до 1—3 ч.

Древесные материалы

Древесину используют в качестве конструкционного материала в различных отраслях промышленности (автомобильной, мебельной, сельскохозяйственном машиностроении и др.). Достоинствами древесины является высокая удельная прочность, хорошее сопротивление ударным и вибрационным нагрузкам, малая теплопроводность и низкий температурный коэффициент линейного расширения (в 2—3 раза меньше, чем у стали). Древесина стойка к кислотам, солям, маслам. К недостаткам древесины относятся: гигроскопичность; что является причиной нарушения стабильности формы изделий; отсутствие огнестойкости; анизотропия механических свойств. Механические свойства древесины зависят от ее влажности и направления волокон. Для сравнения свойств, древесины установлена стандартная влажность, равная 15%.

Наиболее распространенные породы древесины имеют следующие значения предела прочности (МПа) при статическом изгибе вдоль волокон: клен — 105, лиственница — 98, береза — 96, бук — 95, сосна — 76, ель — 72.

Натуральную древесину применяют в виде пиломатериалов. В зависимости от размеров поперечного сечения различают брусья (более 100X ХЮО мм); бруски (шириной не более двойной толщины); доски (при ширине более двойной толщины).

Пиломатериалы хвойных пород применяют более широко, так как они имеют большую прочность и меньше подвержены гниению. Хвойные и твердые лиственные породы (дуб, ясень) применяют для силовых деталей.

Фанера — это древесный слоистый материал, получаемый путем склеивания по толщине трех и более слоев лущеного шпона при взаимно перпендикулярном расположении волокон древесины. Лущеным шпоном называют тонкий лист древесины (0,3—3 мм), получающийся в результате срезания слоя с вращающейся деревянной чурки. Для склеивания шпона применяют различные виды клеев — фенолоформальдегидные, карбамидные и др. Вид клея влияет на водостойкость и прочность фанеры. Наиболее прочной и водостойкой является бакелизированная фанера, приготовленная из березового шпона и склеенная фенолоформальдегидным клеем. Березовая фанера имеет вдоль волокон прочность (Тв = 65—80 МПа.

Прессованная древесина получается при прессовании в металлических формах брусков и досок, предварительно распаренных водяными парами до температуры 100—105°С либо нагретых горячими газами? Для фиксации полученной формы древесину нагревают под давлением до температуры 100—120° и получения 5—8% влажности. Прессованная древесина является заменителем цветных металлов и пластмасс для изготовления деталей машин, работающих при ударных нагрузках (кулачки, втулки, подшипники и т. п.).

Древесностружечные плиты изготовляют горячим прессованием древесной стружки со связующим составом. Плиты выпускают однослойными, трехслойными и облицованными фанерой или бумагой. Древесностружечные плиты применяют в строительстве, при производстве мебели и т. п.

Древесноволокнистые плиты изготовляют из размельченной древесины с добавками связующих составов. Под действием температуры и давления древесные волокна спрессовываются в равнопрочный материал. Древесноволокнистые плиты применяют в строительстве, для отделки автобусов, вагонов и т. д.

Прокладочные, уплотнительные и изоляционные материалы

Для придания плотности и герметичности соединениям деталей машин (трубы, различные соединения и др.) и устранения возможного просачивания жидкости и прорыва газов используют прокладочные и уплотнительные материалы.

Изоляционные материалы — это органические и неорганические вещества, обладающие огнестойкостью и малой тепло- и электропроводностью. Они применяются для изоляции находящихся под током деталей машин и электропроводов. Наибольшее распространение получили следующие прокладочные и изоляционные материалы.

Бумага — листовой материал, изготовленный из растительных волокон и целлюлозы. Целлюлоза — растительные волокна, очищенные от смол и других компонентов. Картон — специально обработанная толстая бумага толщиной 0,25—3 мм. В зависимости от способа обработки он приобретает масло- и бензрстойкость, электро- и термоизоляционность. Бумагу и картон применяют как прокладочный и изоляционный материал.

Фибра — разновидность бумажного материала, изготовляют ее из бумаги, пропитанной раствором хлористого цинка. Отличается высокой прочностью и хорошо поддается механической обработке, масло- и бензостойка. Недостаток фибры — значительная гигроскопичность (влагопоглощаемость), поэтому при увлажнении она деформируется. Фибры применяются для изготовления шайб, прокладок и втулок.

Асбест — естественный волокнистый белый минерал, состоящий из кремнезема и небольших количеств окиси железа и окиси кальция. Для него характерны высокая огнестойкость, а также малая тепло- и электропроводность, выдерживает температуру до 500°С. Из асбеста делают волокно, нити, шнуры, ткани с примесью хлопка и чисто асбестовые ткани, листовые и прокладочные асбестовые материалы, асбестовую бумагу, картон.

Паронит — листовой материал из асбеста, каучука и наполнителей. Применяют для уплотнения водяных и паровых магистралей (при давлении до 5,0 МПа и при температуре до 450°С), а также для уплотнения трубопроводов и арматуры для нефтепродуктов: бензина, керосина, масла.

В о и л о к — листовой пористый материал, изготовленный из волокон шерсти. Воздушные поры в нем составляют не менее 75% объема. Он обладает высокими тепло- и звукоизолирующими, а также амортизирующими свойствами. Войлок используют для набивки сальниковых уплотнений и изготовления прокладок.

Важной задачей современного машиностроения является надежная герметизация и уплотнение соединений деталей и сборочных единиц, работающих в жестких условия. Материал обычно используемых уплотнительных прокладок (паронит, картон и др.) не всегда обеспечивает надежную длительную герметичность соединений. Под действием температуры и вибрации прокладки со временем претерпевают ряд изменений, теряют свои уплотняющие свойства, в них возникают разрывы и трещины. В процессе эксплуатации это приводит к утечке масла, топлива и др. Для этих целей применяют различные герметики. Уплотняющая жидкая прокладка ГИПК-244 предназначена для герметизации неподвижных соединений деталей и сборочных единиц, работающих в водяной, пароводяной, кислотно-щелочной и масло-бензиновых средах.

Уплотнительная замазка У-20А предназначена для герметизации соединений в воздушной и водяной средах. Герметик Эластосил 137-83 герметизирует неподвижные соединения в водяной, пароводяной, кислотно-щелочной и масляной средах. Анаэробный клей ДН-1 обеспечивает герметизацию соединений с зазорами до 0,15 мм.

Минеральная вата — продукт переработки металлургических или топливных шлаков. Служит для изоляции поверхностей с низкими и высокими температурами нагрева.

Применяются в качестве изоляционного материала также плиты на основе минеральной ваты, проклеенной фенольной смолой или битумной эмульсией.

Изоляционная прорезиненная лента представляет собой суровую тонкую хлопчатобумажную ткань (миткаль), пропитанную с одной или двух сторон липкой сырой резиновой смесью.

Липкая изоляционная лента — это пленочный пластик, покрытый слоем перхлорвинилового клея. Толщина ленты 0,20—0,45 мм, ширина 15—50 мм. Изоляционные ленты выпускаются различных цветов.

Графитоуглеродные материалы

Графит — кристаллическая модификация углерода. Плотность графита 2210—2260 кг/м3; прочность при сжатии ов=16—30 МП а. Графит обладает рядом уникальных свойств: кислотоупорен, не растворяется в органических растворителях, обладает низким коэффициентом трения и высокой электропроводностью, хорошо обрабатывается резанием. На основе графита получают графитоуглеродные материалы, из которых изготовляют скользящие электроконтакты, плавильные тигли, литейные формы, подшипниковые материалы и т. д.

Углеграфитовые антифрикционные материалы предназначены для работы без смазки в качестве подшипниковых опор, уплотнительных устройств и других трущихся деталей в интервале температур от —200 до +2000°С при скоростях скольжения до 100 м/с и в агрессивных средах. К ним относятся: графитопластовые антифрикционные материалы на эпоксидно-кремнийорганическом связующем марок АМС-1, АМС-3, АМС-5; графитофторопластовые материалы на основе фторопласта-4 марок АФГМ, АФГ-80ВС, 7В-2А; антифрикционные графитизированные материалы марок НИГРАН и НИГРАН-В и др.

Углеграфитовые материалы с увеличенной механической прочностью при повышенных температурах: графит для электроэрозионной обработки выпускают в виде брусков марок ЭЭГ и ЭЭПГ; графит марок МГ, ГМЗ, ППГ применяют для изготовления тиглей, оснастки вакуумных печей, нагревателей, защитных чехлов термопар, антикоррозионных и термостойких труб и др.; силицированный графит СГ-М, СГ-Т, СГ-П используют для изготовления электронагревателей, работающих в окислительных газовых средах; боросилицированный графит БСТ-30 предназначен для изготовления жаростойкой литейной оснастки; графит для изготовления химической аппаратуры марок АТМ-1 и ATM-IT, работающий при температуре от —18 до + 150°С.

Композиционные материалы

Композиционные материалы — это искусственные материалы, получаемые сочетанием компонентов с различными свойствами. Одним из компонентов является матрица (основа), другим — упрочнители (волокна, частицы). В качестве матриц используют полимерные, металлические, керамические и углеродные материалы. Упрочнителями служат волокна — стеклянные, борные, углеродные, органические, нитевидные кристаллы (карбидов, боридов, нитридов и др.) и металлические проволоки, обладающие высокой прочностью и жесткостью. При составлении композиции эффективно используются индивидуальные свойства составляющих композиций. Свойства композиционных материалов зависят от состава компонентов, количественного соотношения и прочности связи между ними. Комбинируя объемное содержание компонентов, можно, в зависимости от назначения, получать материалы с требуемыми значениями прочности, жаропрочности, модуля упругости или получать композиции с необходимыми специальными свойствами, например магнитными и т. п.

Содержание упрочнителя в композиционных материалах составляет 20-80% по объему. Свойства матрицы определяют прочность композиционного материала при сжатии и сдвиге. Свойства упрочнителя определяют прочность и жесткость композиционного материала.

Композиционные материалы имеют высокую прочность, жесткость, жаропрочность и термическую стабильность. Так, для карбоволокнитов ов=650—1700 МПа, а для бороволокнитов ав— = 900—1750 МПа. Плотность композиционных материалов 1,35—4,8 г/см3. Композиционные материалы являются весьма перспективными конструкционными материалами для многих отраслей машиностроения.

Карбоволокниты (углепласты) — это композиции из полимерной матрицы и упрочнителей в виде углеродных волокон. Для полимерной матрицы используются полиимиды, эпоксидные и фенолоформальдегидные смолы. Карбоволокниты КМУ-2 и КМУ-2л на основе полиимидов можно применять при температуре до 300°С. Они водо- и химостойки. Карбостекловолокниты содержат наряду с угольными стеклянные волокна, что удешевляет материал. Карбоволокниты используют в химической, судостроительной и авиационной промышленности.

При обработке обычных полимерных карбоволокнитов в инертной или восстановительной атмосфере получают графитированные карбоволокниты или карбоволокниты на углеродной матрице. Так, карбоболокнит на углеродной матрице типа КУП-ВМ по прочности и ударной вязкости в 5—10 раз превосходит специальные графиты. При нагреве в инертной атмосфере он сохраняет прочность до 2200°С. Карбоволокниты с углеродной матрицей широко применяют при изготовлении химической аппаратуры.

Бороволокниты — это композиции из полимерного связующего и упрочнителя — борных волокон. Для получения бороволокнитов применяют модифицированные эпоксидные и полиимидные связующие. Бороволокниты имеют высокую прочность при сжатии, сдвиге, высокую твердость, тепло- и электропроводность. Бороволокниты водо- и химостойки. Изделия из бороволокнитов применяют в космической и авиационной технике (лопатки и роторы компрессоров, лопасти винтов вертолетов и т. д.).

Органоволокниты — это композиции из полимерного связующего и упрочнителей из синтетических волокон. Упрочнителями служат эластичные волокна лавсан, капрон, нитрон и др. Связующими служат полиимиды, эпоксидные и фенолоформальдегидныё смолы. Органоволокниты имеют малую плотность, сравнительно высокую удельную прочность и высокую ударную вязкость. Органоволокниты применяют в авиационной технике, электропромышленности, химическом машиностроении и др.

Металлы, армированные волокнами, — композиционные материалы с металлической матрицей и упрочнителями в виде волокон. Упрочнителями служат волокна бора, углеродные волокна, нитевидные кристаллы тугоплавких соединений, вольфрамовая или стальная проволока. Матричный материал выбирают из учета назначения композиционного материала (коррозионная стойкость, сопротивление окислению и др.). В качестве, матриц используют легкие и пластичные металлы (алюминий, магний) и их сплавы. Количество упрочнителя составляет по объему 30—50%. Металлы, армированные волокнами, применяются в авиационной и ракетной технике.

Использование композиционных материалов требует в ряде случаев создания новых методов изготовления деталей и изменения принципов конструирования деталей и узлов машин.

Абразивные материалы и инструмент на их основе

Абразивные материалы. Абразивными называют мелкозернистые или порошковые неметаллические вещества (химические соединения элементов), обладающие очень высокой твердостью и имеющие острые режущие грани. Абразивные материалы разделяют на природные (наждак, кварцевый песок, кремень, корунд), которые находят ограниченное применение вследствие неоднородности свойств, и искусственные (синтетический алмаз, электрокорунд, карбид бора, карбид кремния и др.), широко используемые в промышленности. Их используют для получения шлифовальных кругов, сегментов, головок, брусков; гибких шлифовальных и полировальных лент и шкурок, а также в виде полировальных паст. Абразивные зерна используют для гидроабразивной (абразивно-жидкостной), абразивно-импульсной (ультразвуковой) и абразивно-химической обработки твердых сплавов.

Абразивные материалы характеризуются абразивной (режущей) способностью, высокой красностойкостью (1800—2000°С), зернистостью, твердостью и износостойкостью. Абразивная способность — это основной показатель качества абразива. Абразивная способность характеризуется массой снимаемого, при шлифовании материала до затупления зерен. По абразивной способности абразивные материалы располагаются в следующем порядке: алмаз, нитрид бора, карбид кремния, монокорунд, электрокорунд, наждак, кремень. Зернистость характеризует размер и однородность зерен.

Абразивные материалы подразделяют на четыре группы: шлифзерно, шлифпорошки, микро-порошки и тонкие микро-порошки. Материалы каждой группы различаются по номерам зернистости. Зернистость абразивных шлифзерна и шлифпорошков определяют в сотых долях миллиметра, а микропорошков — в микрометрах. По крупности абразивные материалы указанных групп разделяют на 28 номеров: шлифзерно 200, 160, 125, 100, 80, 63, 50, 40, 32, 25, 20, 16; шлифпорошки 12, 10, 8, 6, 5, 4, 3; микропорошки М63, М50, М40, М20, М14; тонкие микропорошки Ml, М7, М5.

Абразивный инструмент. Твердость абразивных инструментов принято обозначать буквами М — мягкий, СМ — срёднемягкий, С — средний, СТ — среднетвердый, ВТ — весьма твердый, ЧТ — чрезвычайно твердый. Процесс изготовления абразивных инструментов слагается из следующих операций: размола; измельчения абразивных материалов; сортировки по номерам в зернистости; смешивания со связкой и увлажнения; формования для получения определенной формы и размеров изделий; сушки и тепловой обработки.

Связка — цементирующее вещество, которое скрепляет друг с другом абразивные зерна. Связки бывают керамическими, бакелитовыми, вул-канитовыми и др. Путем тонкого измельчения и смешивания глины, полевого шпата, кварца и других веществ в определенных пропорциях приготовляют керамическую связку. Искусственная смола — бакелит является основой бакелитовой связки. Вулканитовая связка — искусственный каучук, подвергнутый вулканизации для превращения его в прочный, твердый эбонит.

Для зачистки и отделки поверхностей изделий пользуются шлифовальными шкурками. Это бумага или ткань с наклеенными на нее зернами абразивов.

Доводку или притирку и полирование выполняют абразивными и алмазными пастами. Доводку (притирку) осуществляют изготовленным из более мягкого материала, чем обрабатываемая заготовка, притиром с нанесенным на него абразивным порошком или пастой. Притиркой достигается высокая точность обработки и уменьшение шероховатости поверхности. Полирование осуществляют быстродвижущейея абразивной лентой, насыщенной мягкими абразивами или мягким полировальным кругом (из войлока, фетра, бязи) с нанесенной на него полировальной пастой. Полирование не повышает точность обработки, а улучшает лишь качество поверхности (шероховатость).

Пасты состоят из жидких, полужидких или твердых смесей абразивных материалов с добавками химически активных веществ. Все абразивно-доводочные пасты в зависимости от применяемого материала делят на две группы: твердые (алмаз, карбид бора, наждак) и мягкие (окись хрома, окись железа, кварц). Кроме абразивных материалов в состав паст для связки входят: химически активные олеиновая и стеариновая кислоты, парафин, а также скипидар, канифоль и другие вещества.

Алмазы широко применяют для изготовления высокопроизводительных алмазных инструментов, порошков и паст. Алмазные пасты являются наиболее эффективными средствами для выполнения доводочных и притирочных работ. Пасты из синтетических или природных алмазов используют для окончательной доводки деталей и изделий.

Абразивный инструмент принято маркировать обозначениями, характеризующими абразивный материал, связку, зернистость, твердость. По этим данным выбирают инструмент для той или иной технологической операции. Марка проставляется краской на абразивном инструменте.

Например: маркировка на шлифовальном круге ПП450Х50Х1273АЗЭ50С1Б означает: ПП — крут плоский прямоугольного профиля; 450 — наружный диаметр круга; 50 — высота круга; 127 — диаметр отверстия круга (все размеры в миллиметрах); ЗАЗ — Златоустовский абразивный завод; Э - электрокорунд; 50 — зернистость; С1 — средняя твердость 1; Б — бакелитовая связка.

Форма поперечных сечений шлифовальных кругов и их размеры регламентированы ГОСТ 2424—75, которым предусматривается 22 профиля и несколько сотен типоразмеров. Для изготовления абразивных кругов используют естественные минералы — алмаз, кварц, корунд, наждак, кремень, гранат — и искусственные — электрокорунд нормальный (Э), электрокорунд белый (ЭБ), монокорунд (М), карбид кремния зеленый (КЗ) и черный (КЧ), карбид бора, борсиликокарбид, электрокорунд хромистый (ЭХ), электрокорунд титанистый (ЭТ). По твердости абразивные инструменты подразделяют на семь групп и 16 степеней твердости. При этом под твердостью абразивного инструмента понимают способность связки сопротивляться вырыванию абразивных зерен с рабочей поверхности инструмента под действием внешних сил. Структура абразивного инструмента характеризуется соотношением между объемным содержанием абразивных зерен, связки и пор к единице объема инструмента.

Алмазные круги используют для шлифования заготовок из твердых сплавов и высокотвердых материалов. Круг состоит из корпуса, изготовленного из алюминия, пластмассы или стали, и алмазоносного слоя толщиной 1,5—3 мм.

Смазочные масла и смазки

Смазочные масла и смазки представляют собой в основном продукты переработки нефти, применяют их в узлах трения для предотвращения и снижения износа трущихся поверхностей и уменьшения потерь на трение. {Масла охлаждают трущиеся поверхности и предохраняют поверхности от коррозии, что способствует увеличению срока службы машин.

Выбор смазочного материала и способа смазки производят в зависимости от конструкции смазываемых узлов и условий их работы (наибольшее распространение получили жидкие минеральные масла и пластичные смазки (консистентные пасты).

Для повышения рабочих свойств масел и смазок к ним добавляют в небольших количествах присадки.

Минеральные масла. Основными характеристиками минеральных масел являются вязкость, температура вспышки и застывания.

Вязкостью называют свойство слоев смазки сопротивляться относительному сдвигу. Вязкость — это основной показатель качества смазочного материала. Вязкость при рабочей температуре узла трения должна иметь оптимальное значение. Повышенная вязкость масла увеличивает сопротивление в трущихся парах. Понижение вязкости приводит к нарушению величины минимального зазора, необходимого для жидкостного трения, и вызывает повышенный износ трущейся пары. С повышением температуры вязкость масел резко снижается. Вязкость минеральных масел выбирают с учетом удельного давления и относительной скорости трущейся пары. С увеличением давления и уменьшением скорости применяют более вязкие масла.

Температура вспышки — это температура, при которой пары масла, нагретые в определенных условиях, вспыхивают при поднесении пламени. Температура застывания — это температура, при которой масло теряет текучесть.

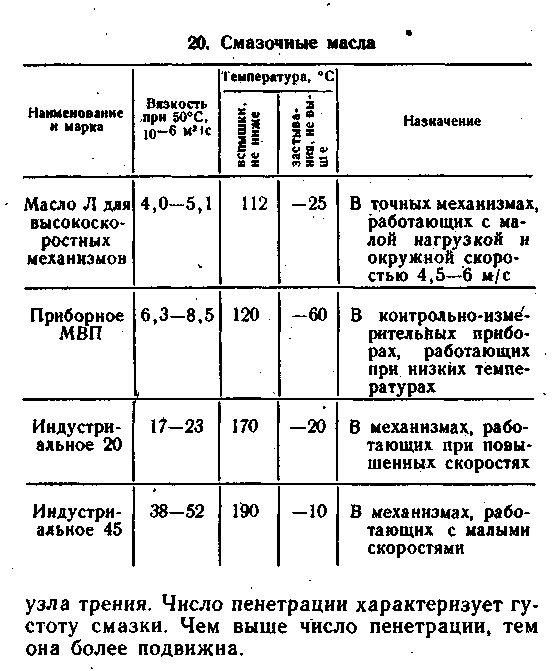

В зависимости от целевого назначения масла имеют различные свойства (табл. 20) и подразделяются на: моторные (авиационные, автомобильные, дизельные, для реактивных двигателей и газовых турбин); масла для паровых турбин (цилиндровые масла, турбинные и компрессорные); трансмиссионные (автомобильные, для гипоидных передач, осевые); индустриальные общего назначения; электроизоляционные масла и жидкости (трансформаторные, кабельные, конденсаторные и др.).

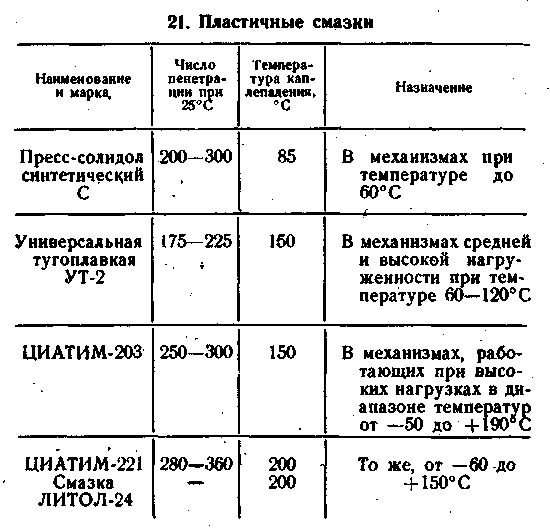

По назначению смазки подразделяют: на антифрикционные, консервационные и герметизирующие.

К антифрикционным относят смазки: ЦИАТИМ-201, ВНИИ НП-207, графитная УСсА, графитол, Литол-24, солидол синтетический, пресс-солидол С, фиолы и др.

К консервационным маслам и смазкам относят: АСМ-1, ВТВ-1, К-17, НГ-204у, ПВК. Торс-пол-55 и др.

Бензиноунорная смазка, вакуумная смазка, графитная БВН-1, Лимол, насосная, резьбовая Р-416 относятся к герметизирующим смазкам.

Конструкционные масла и технологические жидкости

Конструкционные масла. Это масла и жидкости, применяемые в качестве рабочих жидких тел в гидропередачах, насосах, прессах, амортизаторах, холодильных системах и т. п. В зависимости от назначения они обладают специфическими свойствами (несжимаемость, теплоемкость, незамерзаемость, испаряемость и др.), но должны быть нейтральными, защищать системы от коррозии, обладать смазывающими свойствами и стабильностью с течением времени. Рассмотрим некоторые конструкционные масла:

АМГ-10 предназначено для гидравлических устройств; АУ (веретенное масло) предназначено для гидросистем, для разжижения смазок в зимнее время, для использования в качестве закалочной жидкости; вакуумные масла для рабочей жидкости в вакуумных насосах; ВНИИ НП-403 — масло для гидроприводов станков и автоматических линий.

Кроме того, в некоторых аппаратах, установках и узлах машин применяют хладоны и антифризы. Хладоны — хладоагенты в холодильных системах и в качестве растворителя в процессах очистки; антифризы — незамерзающие жидкости для систем охлаждения.

Антифризы приготовляют смешением этиленгликоля с водой. Смешение воды (например, 33%) и этиленгликоля (67%) дает следующие температуры застывания смеси, °С:

33 + 67 …………………………………………….-75

35 + 65 ……………………………………………..-65

45 + 55 ……………………………………………. -40

Образующаяся при замерзании антифриза рыхлая масса мало увеличивается в объеме по сравнению с жидким состоянием, поэтому система охлаждения не разрушается и не размораживается. Выпускаемые промышленностью антифризы (Тосол-А40) содержат специальные антикоррозионные и смазывающие присадки. Антифриз — токсичная жидкость (пищевой яд). При попадании его в организм человека происходят тяжелые отравления, иногда со смертельным исходом. Поэтому, работая с антифризом, необходимо соблюдать меры предосторожности: нельзя засасывать антифриз ртом; при заливе системы не допускать его разлива; работать в резиновых перчатках или не допускать контакта рук с антифризом; заливать антифриз только в исправные, системы охлаждения, не имеющие утечки/

Гидрофобизирующие жидкости предназначены для придания водоотталкивающих свойств - тканям, бумаге, строительным материалам.

Технологические жидкости. Это вспомогательные вещества, которые служат для ускорения технологических операций. К ним относят смазочно-охлаждающие жидкости (СОЖ) — сульфофрезол, эмульсолы, ОСМ-3 и др. СОЖ служат для облегчения процессов обработки металлов резанием или давлением за счет создания смазывающей пленки, уменьшения трения заготовки об инструмент и улучшения отвода тепла.

Сульфофрезол состоит из минерального масла с добавками фосфора, серы и хлора, которые вводят для активизации смазок. Под влиянием высоких температур и давлений, возникающих на контактных поверхностях инструмента с обрабатываемой резанием заготовкой, образуются химические соединения — фосфиды, сульфиды, хлориды, снижающие трение, что улучшает качество обработанной поверхности. При обработке резанием в зависимости от метода обработки, физических и механических свойств обрабатываемого материала и инструмента, а также режима резания применяют и другие смазочно-охлаждающие жидкости: водные растворы минеральных электролитов; минеральные, животные и растительные масла; керосин и растворы поверхностно-активных веществ в керосине; масла с добавками твердых смазывающих веществ (графита, парафина, воска и др.); эмульсии.

Эмульсия водная — смазочно-охлаждающая жидкость, в состав которой в определенной пропорции входят: вода; масло; ингибитор коррозии (нитрит натрия) — вещество, устраняющее или понижающее коррозионные свинства жидкости; поверхностно-активные вещества, повышающие смачивающие свойства жидкости, и эмульгаторы, способствующие длительному хранению эмульсии и предотвращающие ее разделение на воду и масло (желатин). Водную эмульсию широко применяют при черновой и получистовой обработках заготовок резанием, когда требуется сильное охлаждающее действие жидкости.

Одной из положительных особенностей смазывающе-охлаждающих жидкостей является то, что молекулы жидкости, попадая в микротрещины ловерхностного слоя обрабатываемой резанием заготовки, адсорбируются на поверхностях трещин и расклинивают их. Это приводит к уменьшению мощности резания (на 10—15%), резкому возрастанию стойкости режущего инструмента и улучшению качества обработанной поверхности изделия.

Моющие средства — синтетические моющие средства (CMC), растворяюще-эмульгирующие средства (РЭС) и растворители. Эти средства предназначены для очистки деталей и изделий от различных загрязнений, мешающих проведению технологических операций.,CMC — это Лабомид-101, МЛ-52, МС-6, Темп-100. Их применяют в виде водных растворов при концентрации 5—20 г/т и температуре 50—85°С. РЭС — это AM-15, Ритм. Их применяют для удаления прочных асфальто-смолистых отложений. Раствор и те л и — ацетон, хлорированные углеводороды (трихлорэтилен, тетрахлорэтилен) — применяют в специальных процессах очистки.

ЛЕКЦИЯ 8