методология конструирования машин

.doc|

1 |

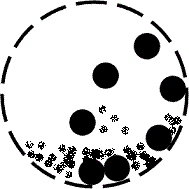

Рисунок 1. Рудный двор (а - в плане, б - в разрезе) оборудованный кранами 1,3 — железнодорожный путь; 2 — вагоноопрокидыватель; 4 — разгрузочная траншея; 5 — штабели; 6 — рудный кран; 7 — рудный перегрузочный вагон

|

||

|

2 |

Роторный вагоноопрокидыватель Вагоноопрокидыватели предназначены для выгрузки из вагонов сыпучих и кусковых грузов путем наклона или поворота вагона в соответствующее положение с применением иногда дополнительных устройств, способствующих высыпанию груза. В зависимости от способа поворота и типа разгружаемых вагонов различают следующие типы вагоноопрокидывателей:

По способу обслуживания разгрузочного фронта различают:

Общее устройство, принцип действия вагоноопрокидывателей Наибольшее распространение получили роторные вагоноопрокидыватели, применяемые для выгрузки угля, руды и других сыпучих грузов из четырех-, шести- и восьмиосных полувагонов колеи 1520 мм. Роторный вагоноопрокидыватель состоит из ротора 7, люльки 1, подвешенного на вертикальных тягах моста-платформы 2, опорных роликов 8, привода вращения ротора вагоноопрокидывателя 9. Ротор имеет четыре кольцевых диска, связанных между собой продольными трубчатыми фермами и верхними балками с подвешенными к ним вибраторами 5. Каждый из этих четырех дисков опирается круговыми бандажами 6 на две двухроликовые балансирные опоры. Рядом с бандажами на диске укреплены зубчатые венцы, находящиеся в зацеплении с шестернями ведущего вала электропривода. В роторе расположены две люльки, основная несущая часть которых имеет форму изогнутой рамной конструкции. В каждой люльке установлена проволочная стенка, армированная резиной толщиной 100 мм. Обе люльки соединены между собой средней проволочной стенкой. Мост подвешен к люльке на тягах, что обеспечивает при повороте ротора привалку вагона к стенкам люльки. На этих же тягах предусмотрена установка тензометрических датчиков для взвешивания вагонов. В начальный период поворота ротора происходит смещение моста с вагоном в поперечном направлении до упора боковой стенки вагона в привалочную стенку. Далее люлька под действием силы тяжести, направляемая роликами, перемещается с вагоном к упорам 4 вибраторов. В опрокинутом положении полувагон полностью опирается на вибраторы и привалочную стенку. После включения вибраторов происходит очистка полувагона от остатков груза. На вагоноопрокидывателе установлены три вибратора с мощностью двигателя по 11 кВт. Два электродвигателя поворота имеют мощность по 48 кВт каждый. Общая масса вагоноопрокидывателя 220 т, часовая производительность 30 четырех- или шестиосных полувагонов или 25 восьмиосных.

Башенный вагоноопрокидыватель Башенные вагоноопрокидыватели устанавливают на металлургических заводах на рудных дворах и служат для выгрузки руды и угля из четырех- и шестиосных полувагонов. Башенный вагоноопрокидыватель состоит из передвижного самоходного или стационарного портала 3, внутри которого размешена люлька 4 с подвесной платформой 1, несущей рельсы для установки разгружаемого вагона. Люлька подвешена на двух цапфах к колоннам портала со стороны приемной траншеи. Портал передвижного вагоноопрокидывателя опирается на восемь приводных балансирных тележек. К порталу примыкают с двух сторон наклонные пути для подачи вагонов в люльку и уборки их после выгрузки. Люлька с подвесной платформой оборудована стопорными устройствами 6 для закрепления вагона. В верхней части портала в кабине 7 размещена подъемная лебедка механизма опрокидывания, а также система канатов и противовесов. Концы канатов и лебедки закреплены на люльке. При включении лебедки люлька поднимается канатами и поворачивается относительно цапфы. Как только люлька повернется на 10…15°, платформа 1 с установленным на ней груженым вагоном переместится в сторону привалочных брусьев 5, закрепленных на вертикальной стенке люльки. После этого автоматически включается привод вертикальных зажимов, а затем и привод подъема: люлька опрокидывается в сторону приемной траншеи 2, куда и высыпается содержимое вагона. После этого люлька возвращается в исходное положение, зажимы отключаются и вагон выталкивается из люльки. Противовесы понижают степень статической неуравновешенности люльки с груженым вагоном. Угол поворота люльки 160°, производительность 20 вагонов в час, общая мощность электродвигателей 530 кВт, масса 667 т.

|

||

|

3 |

|

||

|

4 |

1.7. Основные конструкции и расчеты питателей твердых сыпучих материалов

Устойчивая безаварийная работа непрерывнодействующих измельчителей и классификаторов, возможна, если подача сырья регулярна во времени и равномерна по рабочей зоне, т.е. исключается завал, холостой ход и неравномерный износ их рабочих элементов. Для реализации регулярной и равномерной подачи твердого сыпучего материала применяются машины, называемые питателями. Конструкции питателей включают транспортирующий механизм с регулируемым приводом, обеспечивающий движение материала через рабочую камеру, ограничитель, позволяющий изменять сечение потока материала, и устройства, исключающие обратное движение материала. Рассмотрим наиболее распространенные в химической промышленности шнековые, шлюзовые, тарельчатые и барабанные питатели.

Шнековые

(винтовые) питатели (рис.1.27)

применяют для подачи хорошо сыпучих

порошкообразных и зернистых материалов

с размером частиц до 5 мм и влажностью

до 1.5%, если допускается

их измельчение. Рабочий орган питателя - шнек (винт), перемещающий материал от приемного штуцера к отводному. Для исключения давления материала на опорный подшипник с его стороны 1-1.5 витка шнека делают обратными. Для повышения равномерности выхода материала винт делают многозаходным, ось питателя поднимают в направлении от приемного штуцера к отводному, а участок винта длиной 1.5-2 его диаметра непосредственно перед отводным штуцером выполняют без витков. При подаче плохо сыпучих материалов, склонных к образованию сводов над выпускными отверстиями, в приемный штуцер помещают активатор, соединенный с приводным зубчатым колесом или с вибровозбудителем.

Объемная

производительность шнекового питателя

определяется по формуле: Шлюзовые (секторные) питатели (рис.1.28) применяют для подачи маловлажных хорошо сыпучих материалов с размером частиц до 10 мм. Рабочий орган питателя - вращающийся ротор, к валу которого прикреплены ячейки, изготовленные из листовой стали. Проходя зону загрузочного штуцера, ячейки заполняются материалом, а в нижней части корпуса - разгружаются. Это самая простая и самая распространенная конструкция питателя.

Производительность

шлюзового питателя регулируют

изменением частоты вращения ротора

с помощью вариатора. Ее величину

определяют по формуле

Тарельчатые

(дисковые) питатели (рис.1.29)

Производительность

питателя зависит от выбранного

значения

За один оборот

тарели с нее удаляется кольцо материала,

сечение которого представляет собой

прямоугольный треугольник, площадью В последние годы все более широкое применение находят барабанные питатели (рис.1.30), которые отличает стабильность расхода подаваемого материала. При движении во вращающемся барабане стабилизируется насыпная плотность материала и сглаживается неравномерность его подачи на входе, в результате разность между мгновенной и средней производительностью уменьшается. Расход материала регулируется изменением угла наклона трубы и скорости ее вращения. При подаче плохо сыпучих материалов вблизи стенки барабана устанавливают неподвижную струну, которая срезает налипающий материал.

|

||

|

5 |

1 ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ 1.1 СВОЙСТВА МАТЕРИАЛОВ, ПОДВЕРГАЕМЫХ ИЗМЕЛЬЧЕНИЮ Материалы, подвергаемые тонкому и сверхтонкому измельчению, можно условно разбить на четыре группы, характерные для производства пигментов и наполнителей. Первая группа – материалы, состоящие из сравнительно крупных монокристаллов и кристаллических сростков (ильменит, барит, легкий шпат). При измельчении этих материалов образуются новые поверхности раздела в местах сращивания кристаллов или по плоскостям кристаллических решеток. Тонкое измельчение материалов первой группы требует большой затраты энергии и обычно осуществляется на шаровых и роликовых мельницах; сверхтонкое измельчение – на струйных мельницах. Вторая группа – материалы, состоящие из микрокристаллических частиц размером 0,1 – 5 мк (первичные), которые при сушке образуют крупные зерна или комья из сравнительно слабо агрегированных частиц (осадочные пигменты и наполнители, такие как свинцовые и цинковые крона, отмученная охра, каолин). При их обработке на мельницах происходит не измельчение первичных частиц, а дезагрегация материала до сравнительно крупных зерен. Для этого обычно применяют ударно-центробежные мельницы. Малые ситовые остатки в продуктах измельчения материалов этой группы объясняются пептизирующим действием воды при мокром методе ситового анализа, принятого для пигментов, а не эффективность ударно-центробежных мельниц. Третья группа – материалы, содержащие спекшиеся частицы. К ним относятся осадочные пигменты с размером первичных частиц 0,1-5 мк, подвергавшиеся высокотемпературной обработке (например, двуокись титана), а также полученные прокаливанием шихты. Затраты энергии на измельчение материалов этой группы зависит от их индивидуальных свойств и режима получения. В большинстве случаев их подвергают тонкому сухому измельчению на шаровых и роликовых мельницах и сверхтонкому – на мокрых шаровых и струйных мельницах. Четвертая группа – материалы, представляющие собой неоднородный продукт, состоящий из смеси частиц, которые относятся к материалам приведенных выше трех групп: неотмученные охра, каолин, сурик и мумия, содержащие твердые крупные частицы песка и других примесей. От индивидуальных свойств материала требуемой тонкости измельчения и необходимости отделения примесей зависит выбор типа машины для измельчения материала. Тонкая дезагрегация охры, каолина и других микрокристаллических материалов, с отделением крупных твердых частиц примесей, проводится на ударно-центробежных мельницах. Тонкое измельчение, не сопровождающееся отделением твердых крупных зерен, осуществляется на шаровых и роликовых мельницах, а сверхтонкое – на струйных мельницах. Материалы, подвергаемые измельчению, часто характеризуются разрушающим напряжением при деформации (прочностью при сжатии) σ и подразделяются на следующие группы: Материалы σ, кгс/см2 Мягкие. <100 Средней прочности 100-500 Прочные. 500-1000 Очень прочные >1000 Большое значение имеет хрупкость материала (прочность при сжатии и ударе). Материалы одной и той же твердости могут иметь резко различную хрупкость; при этом чем выше хрупкость материала, тем легче протекает его измельчение. Особенно трудно подвергаются измельчению вязкие материалы типа смол и пластических масс. Поэтому при получении сухих красок обработкой в шаровой мельнице смеси пигментов и смол прибегают к охлаждению мельницы до температур ниже 0 ̊С, что резко увеличивает хрупкость смол.

1.2 ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ПРОДУКТАМ ИЗМЕЛЬЧЕНИЯ Для обеспечения требований, предъявляемых к красочным суспензиям, величина наиболее крупных частиц пигментов и наполнителей, применяемых для их получения, не должна превышать 10-15 мк. С уменьшением размера частиц до известного предела повышается кроющая способность и интенсивность пигментов. Вместе с тем уменьшение размеров частиц пигментов и наполнителей повышает их маслоемкость и реакционоспособность, что может привести к понижению атмосферостойкости красочной пленки. Оптимальные размеры частиц для большинства пигментов и наполнителей находятся в пределах 0,2-1 мк. В густотертых красках, при хранении которых исключается расслоение суспензии, допустимо заметное содержание зерен класса 10-15 мк. Следовательно, пигменты и наполнители высокого качества должны состоять из первичных или слабо агрегированных частиц размерами 0,2-1 мк, а содержание более крупных классов зерен должно быть сведено к минимуму. Под первичными частицами понимаются монокристаллы или прочные кристаллические сростки, а под слабо агрегированными – зерна, легко распадающиеся на первичные частицы под пептизирующим влиянием воды и растворителей, а также при их диспергировании в пленкообразующих веществах. Первичные частицы и зерна размерами более 10-20 мк, состоящие из прочных частиц, которые разрушаются только при измельчении, ухудшают качество красок и вызывают быстрый износ валковых и дисковых краскотерочных машин. Таким образом, от качества измельчения в большей мере зависят свойства красочной суспензии и покрытий, а также производительность машин для диспергирования пигментов в пленкообразующих веществах. Приведенные выше требования, предъявляемые к дисперсности пигментов и наполнителей, легко выполнимы при синтезе многих осадочных пигментов и наполнителей, не подвергающихся в процессе получения прокаливанию, т.е. материалов второй группы. Остальные пигменты и наполнители в большинстве случаев необходимо подвергать тонкому и сверхтонкому измельчению или дезагрегации. Поэтому в производстве пигментов широко применяется тонкое и сверхтонкое измельчение. При тонком измельчении материалов первой, третьей и четвертой групп практически невозможно получить монодисперсный или состоящий из зерен очень узкого класса продукт. Поэтому, не снимая требования о том, чтобы пигменты и наполнители состояли в основном из зерен крупностью < 1 мк, допускают содержание в них зерен больших размеров, жестко ограничивая наличие зерен размерами более 40-60 мк, значительно ускоряющих износ валковых машин. Радикальным решением является сверхтонкое измельчение с помощью струйных мельниц, позволяющих получать продукт, содержащий более 95% зерен размерами менее 5-10 мк. Струйные мельницы для сверхтонкого сухого измельчения уже нашли широкое применение для сверхтонкого измельчения и дезагрегации пигментов, наполнителей и земель.

1.3 КЛАССИФИКАЦИЯ МЕТОДОВ И МАШИН ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ В зависимости от назначения и принципа действия машин, предназначенных для измельчения материалов, используются следующие методы разрушения: раздавливание (рис. 1, а), ударное воздействие (рис. 1, б), раскалывание (рис. 1, в), излом (рис. 1, г), истирание (рис. 1). При этом одновременно могут реализоваться несколько методов, например, раздавливание и истирание, удар и истирание и др. Необходимость в различных методах измельчения, а также в различных по принципу действия конструкциях и размерах машин для измельчения вызывается многообразием свойств и размеров измельчаемых материалов, а также различными требованиями к крупности готового продукта. Применяемые для измельчения машины разделяют на дробилки и мельницы.

Рис.1 Схема основных методов механического измельчения: а – раздавливание; б – удар; в – раскалывание; г – излом; д – истирание.

Дробилки по принципу действия разделяют на щековые (рис. 2, а), в которых материал подвергается раздавливанию, раскалыванию и частично истиранию между двумя плитами-щеками при их периодическом сближении; конусные (рис. 2, б), в которых материал разрушается в процессе раздавливания, излома и частичного истирания между двумя коническими поверхностями, одна из которых движется эксцентрично по отношению к другой, осуществляя непрерывное дробление материала; валковые (рис. 2, в), в которых материал раздавливается между двумя валками, вращающимися навстречу один другому (иногда валки вращаются с разной частотой, и тогда раздавливание материала сочетается с истиранием); ударного действия, которые, в свою очередь, бывают молотковыми (рис. 2, г) и роторными (рис. 2, д); в молотковых дробилках материал измельчается в основном ударом шарнирно подвешенных молотков, а также истиранием, в роторных - дробление осуществляется за счет удара жестко прикрепленных к ротору бил, удара материала об отражательные плиты и ударов кусков материала один о другой. Рис.2 Схемы принципов действия машин для дробления: а - щековая дробилка; б - конусная; в - валковая ударного действия; г - молотковая дробилка; д - роторная для помола каменных материалов; мельницы: е - вращающиеся с мелющими телами; ж - вибрирующие с мелющими телами; з - истиранием частиц материала друг о друга; и - среднеходные роликовые; к - ударные; л – струйные.

Ряд измельчающих машин (бегуны и дезинтеграторы) можно отнести к дробилкам и к мельницам, так как их применяют для грубого помола и для мелкого дробления. Мельницы по принципу действия разделяют на барабанные (рис. 2, е-з), в которых материал измельчается во вращающемся (рис. 2, е) или вибрирующем (рис. 2, ж) барабане с помощью загруженных в барабан мелющих тел или без них ударами и истиранием частиц материала один о другой и о футеровку барабана (рис. 2, з); среднеходные, в которых материал измельчается раздавливанием и частичным истиранием между каким-либо основанием и рабочей поверхностью шара, валка, ролика (в ролико-маятниковой мельнице (рис. 2, и) ролик прижимается центробежной силой к борту чаши и измельчает материал, попадающий между бортом и роликом); ударные (рис. 2, к), в которых материал измельчается ударом шарнирных или жестко закрепленных молотков (продукт, достигший определенной тонины помола, выносится из зоны действия молотков воздушным потоком); струйные (рис. 2, л), где материал измельчается в результате трения и соударения частиц материала одна о другую, а также о стенки камеры при движении частиц под действием воздушного потока, имеющего большую скорость. Перечисленные способы измельчения относятся к методу механического измельчения под воздействием рабочего органа на материал или частиц материала одна на другую. Существуют методы измельчения материалов, основанные на других физических явлениях: с помощью электрогидравлического эффекта путем осуществления высоковольтного разряда в жидкости, ультразвуковых колебаний, быстроменяющихся высоких и низких температур, лучей лазера, энергии струи воды и др. Машины для измельчения материалов должны иметь простую конструкцию, обеспечивающую удобство и безопасность обслуживания; минимальное число изнашивающихся легко заменяемых деталей; предохранительные устройства, которые при превышении допустимых нагрузок должны разрушаться (распорные плиты, срезные болты и др.) или деформироваться (пружины), предотвращая поломки более сложных узлов. Конструкция должна отвечать санитарно-гигиеническим нормам звукового давления, вибрации и запыленности воздуха.

|

||

|

6 |

Виды дробилок (классификация дробильного оборудования) Дробилки используемые для измельчения камня и горных пород бывают разнообразных конфигураций. Сырьё может дробиться разными способами: раздавливанием, ударами, раскалыванием и истиранием. Раздавливание наименее энергозатратный способ дробления, а истирание наиболее. Для производства щебня, обычно, применяют дробилки, использующие технологию раздавливания, раскалывания и удара. *** По механико-конструктивным признакам и методу дробления камня, различают следующие типы дробилок: Щековые дробилки.

Щековая дробилка Дробление кусков породы и камня в щековых дробилках производится между двумя рифлеными металлическими плитами — щеками. Одна из них закреплена на станине дробилки неподвижно, другая совершает относительно неподвижной сложные колебательные движения. В некоторых конструкциях щековых дробилок подвижными являются обе щеки. Дробление породы в щековых дробилках происходит циклически — в момент сближения щек. Во время удаления щек друг от друга происходит заполнение пространства между ними горной породой (массой). Раздробленная часть породы высыпается в выпускную щель, расположенную в нижней части между щеками. Загрузка горной породы (горной массы) производится в верхний промежуток между щеками. Этот промежуток у щековых дробилок, называемый загрузочным отверстием, определяет размер кусков породы, допустимых для дробления на данной щековой дробилке и измеряется в миллиметрах (например, 1200х1500). Более подробно о конструктивных особенностях щековых дробилок. Производительность щековых дробилок зависит от многих параметров:

Обычно производительность щековых дробилок варьирует в пределах от 1 до 500 т/час. К основному достоинству щековых дробилок можно отнести простоту конструкции, обслуживания и ремонта. Недостатки — большой удельных расход электроэнергии, вибрация при работе, вызывающая повышенный износ многих элементов конструкции — подшипников, соединений и т.д., выдача неравномерного по крупности продукта, склонность к забиванию рабочего пространства негабаритными кусками породы (горной массы), особенно влажной, и при неравномерной подаче. Конусные дробилки.

Конусная дробилкаПо своему назначению конусные дробилки подразделяются на дробилки крупного (ККД), среднего (КСД) и мелкого (КМД) дробления. Дробление породы в конусных дробилках осуществляется в кольцевом пространстве, образованном наружной неподвижной конической чашей и расположенным внутри этой чаши подвижным дробящим конусом. Подвижный конус совершает сложное вращательное движение внутри неподвижной конической чаши. При сближении поверхностей неподвижного и подвижного конусов, порода дробится, а при удалении — раздробленная масса опускается вниз и высыпается в разгрузочное отверстие. Конусные дробилки более экономичны и производительны, чем щековые, но имеют более сложную конструкцию. Они имеют большую массу и габариты, более сложны в обслуживании и ремонте. Валковые дробилки.

Валковая дробилка Дробление породы в валковых дробилках производится между двумя вращающимися навстречу друг другу горизонтально расположенными параллельными валами. Порода для дробления подается сверху, затягивается поверхностями валов в щель между ними и измельчается. Продукт дробления высыпается вниз. По конструктивному исполнению рабочей поверхности различают гладкие, рифленые или зубчатые валки. Зубчатые валки обеспечивают лучший захват более крупных кусков руды или породы, а также более эффективное раскалывание кусков горной массы. Гладкие валки осуществляют дробление, преимущественно, раздавливанием. Производительность валковых дробилок зависит от прочности породы, размера и скорости вращения валков, а также величины загрузочной щели. Эти дробилки характеризуются диаметром и длиной валка. Для примера: валковая дробилка 1200х1200 имеет массу около 20 тонн и производительность 60-150 т/час. Молотковые дробилки.

Молотковая дробилка Молотковые дробилки применяются для крупного, среднего и мелкого дробления хрупких материалов, таких, как известняк, гипс, асбестовые руды, мел, уголь. Процесс дробления в этих дробилках осуществляется свободными ударами молотков, вращающихся со значительной скоростью по окружности. Куски породы дробятся не только от ударов молотков, но и при отражении от стенок корпуса дробилки. Измельченная порода высыпается в щели колосников. Производительность молотковых дробилок зависит, в первую очередь, от физических свойств и влажности горной породы. Ширину щели между колосниками разгрузочного отверстия и расстояние между колосниковой решеткой и концом молотка регулируют в зависимости от требуемой крупности дробления и влажности горной массы. Преимущества молотковых дробилок — компактность, высокая степень измельчения, простота конструкции. Основной недостаток — быстрый износ молотков и колосников. Центробежные дробилки.

Центробежная дробилка Этот тип дробилок применяется, чаще, для дробления не крупных кусков породы (обычно не более 100 мм). При загрузке в центробежные дробилки кусков большой крупности, появляется сильный дисбаланс. способный повредить узлы агрегата. Это является основным недостатком дробилок такого типа. Несколько смягчает дисбаланс применение специальных устройств и технологий, вроде «воздушной подушки» для поддержания вращающегося вала, однако полностью избавиться от недостатка не удается. Тем не менее, для дробления мелких частиц породы центробежные дробилки могут успешно применяться. Принцип действия этих дробилок основан на разгоне кусков дробимой горной массы центробежными силами вращающегося вокруг вертикальной оси ускорителя. Разогнанные куски породы ударяются о футеровку дробилки или друг о друга и разрушаются.

|

||

|

7 |

Дробилки ударного действия. Классификация и особенности эксплуатации ОБЩИЕ СВЕДЕНИЯ И КЛАССИФИКАЦИЯ В дробилках ударного действия дробимый материал разрушается под действием механического удара, при котором кинетическая энергия движущихся тел полностью или частично переходит в энергию их деформации и разрушения. В отличие от рассмотренных дробилок, сжимающих кусок между двумя дробящими поверхностями, в дробилках ударного действия кусок материала обычно подвергается воздействию только с одной стороны, а возникающие при этом усилия дробления уравновешиваются силами инерции массы самого куска. Дробилки ударного действия применяют в основном для измельчения малоабразивных материалов средней прочности (известняка, доломитов, мергеля, угля, каменной соли и т. п.). В некоторых случаях из-за технологических особенностей производства дробилки ударного действия используют и при переработке материалов с повышенной прочностью и абразивностью (например, асбестовых руд, шлаков и т. п.). Эти машины отличаются следующими технико-эксплуатационными преимуществами: - большой степенью дробления (до 50), что позволяет сократить число стадий дробления; - большой удельной производительностью (на единицу массы машины); простотой конструкции и удобством обслуживания; - избирательностью дробления и более высоким качеством готового продукта по форме зерен. По конструктивному решению основного узла машины - ротора, дробилки ударного действия разделяют на два основных типа: - роторные - молотковые. Первые имеют массивный ротор, на котором жестко закреплены сменные била из износостойкой стали. Дробилки с таким ротором можно применять для дробления крупных кусков сравнительно прочных материалов, т. е. для первичного дробления, а также на последующих стадиях. Так как в ударе по куску принимает участие вся масса ротора и именно это определяет отличительные особенности и свойства машины, то данные дробилки названы роторными. В молотковых дробилках дробление осуществляется за счет кинетической энергии молотков, шарнирно подвешенных к ротору. Особенности этих машин определяются конструкцией молотка и поэтому они названы молотковыми. Известны также и другие конструкции дробилок ударного действия, например дезинтеграторы, крестовые и барабанные дробилки. Эти машины применяются ограниченно и поэтому подробно не рассматриваются. Материал, подлежащий дроблению, загружают в дробилку сверху. Под действием силы тяжести он падает или скользит по лотку и попадает под действие бил и молотков быстро вращающегося ротора. В результате удара билом или молотком кусок разрушается и его осколки разлетаются широким сектором (-90°) и отбрасываются на футеровку - отбойные плиты или колосники, образующие камеру дробления. Ударяясь о футеровку, материал дополнительно измельчается и, отражаясь, снова попадает под действие ротора. Это повторяется многократно, пока куски материала, достигнув определенной крупности, не выйдут сквозь разгрузочную щель или щель колосниковой решетки на разгрузку. В некоторых случаях кусок материала, получив эксцентричный удар, начинает вращаться вокруг своего центра тяжести со скоростью, близкой к скорости рабочего органа дробилки (примерно 30 м/с) и разрушается, так как при этом от действия центробежных сил в куске материала возникает напряжение ? = 10 МН/м2, что превышает предел прочности при растяжении для многих горных пород. Таким образом, в дробилках ударного действия материал измельчается в результате удара о быстро движущийся рабочий орган, соударения кусков один о другой, удара о неподвижную футеровку камеры дробления, а также под действием центробежных сил (центробежно-ударное дробление).

На рисунках (а-г) показаны основные принципиальные схемы роторных и молотковых дробилок. Разнообразие схем вызвано различиным назначением дробилок. Наиболее распространенными являются однороторные дробилки (а). Двухроторные дробилки одноступенного дробления (б) применяют, когда требуется большая производительность. Об ротора дробилки работают самостоятельно и исходный матери поступает равномерно на оба ротора. Двухроторные дробилки двухступенного дробления (в) применяют, когда необходимо совместить две стадии дробления. В этих дробилках дробимый материал поступает вначале на первый ротор, затем на второй, где додрабливается. Для лучшего использования рабочей поверхности бил и молотков применяют реверсивные дробилки (г). Эти дробилки имеют симметричную камеру дробления и могут работать при различных направлениях вращения ротора, что позволяет использовать била и молотки с двух сторон, без переустановки. Для эффективного разрушения дробимого материала окружные скорости ротора должны составлять 20-80 м/с. При таких скоростях в роторе возникают большие ударные нагрузки и нагрузки от центробежных сил, поэтому конструкция самого ротора, сменных деталей бил и молотков и их креплений должна обеспечивать надежную работу ротора и удобство его обслуживания. Главными параметрами дробилки ударного действия явля диаметр и длина ротора, которые входят в ее условное обозначен. Так, например, по ГОСТ 12375-71 роторная дробилка крупного, дробления с диаметром ротора 2000 мм и длиной ротора 1600 мм обозначается ДРК 20x16. По ГОСТ 7090-72 молотковая дробилка с диаметром ротора 2000 мм и длиной ротора 2000 мм обозначается М20Х20. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ При эксплуатации роторных и молотковых дробилок необходимо соблюдать следующие правила безопасности. Помещение, где расположена дробилка, должно быть освещено согласно санитарным нормам СН-254-63. Попадание крупных кусков, металлических предметов может вызвать повреждение деталей Дробилки, поэтому на питающих устройствах перед дробилкой устанавливают металлоуловители или металлосигнализаторы. Сигнализаторы способны реагировать на различные металлы, включая и немагнитные, и давать сигнал на остановку питающего устройства. Нельзя допускать перегрузку дробилки, так как это может вызвать остановку ротора при заполненной камере дробления. Операция по ликвидации завала должна производиться с соблюдением мер предосторожности. На дробилках с открывающейся верхней частью корпуса разгрузка производится вниз при осторожном открывании корпуса. При этом рабочие должны быть удалены в безопасное место, чтобы избежать травмы от падающих из дробилки кусков материала. На дробилках с неоткрывающимися корпусами необходимо осторожно открыть люки, предварительно приняв меры против выпадения кусков из внезапно открывшихся дверок. Запрещается: работать на неисправной дробилке, открывать во время работы люки, ведущие в камеру дробления или приемный лоток, оставлять без присмотра работающую дробилку; находиться во время работы дробилки в зоне возможного выброса кусков из дробилки, а также в плоскости вращения шкивов; останавливать дробилку с заполненной камерой дробления; оставлять на работающей дробилке инструмент или другие предметы, которые могут упасть с нее. Прежде чем приступить к ремонтным работам, нужно убедиться, что на питателе или приемном лотке не осталось кусков материала, которые могут упасть в дробилку; предупредить возможность включения дробилки или питателя путем отключения общих рубильников или удаления предохранительных вставок; застопорить ротор дробилки, чтобы он не мог самопроизвольно повернуться, когда на нем будут находиться люди. Замена изношенных деталей должна производиться не менее чем двумя рабочими, из которых один должен отвечать за безопасность ведения работ и соблюдение правил техники безопасности. |

||

|

8 |

Барабанно-шаровая мельница

Схема шаровой мельницы Барабанно-шаровая мельница — устройство для измельчения твёрдых материалов. Применяется в основном для созданияпорошка для использования в красках, пиротехнических средствах, и в керамике. Барабанные мельницы используются при производстве цемента, извести, гипса, керамических изделий и т.п. для измельчения материала до частиц размером менее десятых долей миллиметра. Процесс помола отличается большой энергоёмкостью и стоимостью. В барабанных мельницах материал измельчается внутри полого вращающегося барабана. При вращении мелющие тела (шары, стержни) и измельчаемый материал (называемые «загрузкой») сначала движутся по круговой траектории вместе с барабаном, а затем падают по параболе. Часть загрузки, расположенная ближе к оси вращения, скатывается вниз по подстилающим слоям. Материал измельчается в результате истирания при относительном перемещении мелющих тел и частиц материала, а также вследствие удара. Описание Шаровые мельницы подразделяются на лабораторные и промышленные. По типу конструкции делятся на однокамерные и двухкамерные. Основная деталь конструкции — вращающийся барабан, частично заполненный шариками определённого диаметра из стали, чугуна и других сплавов, иногда из керамики. Также могут быть использованы галька и кремень, далее мелющие тела. Мелющие тела, перекатываясь во время работы мельницы, превращают необработанное сырьё в порошок. Небольшие шаровые мельницы оборудованы барабаном с ручкой вращения, а также шкивами и ремнями для передачи вращательного движения. Высококачественные шаровые мельницы перемалывают сырьё до гранул размером 0,0001 мм, значительно увеличивая площадь поверхности вещества. Наиболее эффективными мелющими телами в лабораторных шаровых мельницах для перемалывания является шары из окиси алюминия, также используются шары из различных твердых материалов (нержавеющая сталь, сверхтвердые сплавы, агат и др.). При обработке пиротехнических смесей используются керамические шары. В промышленности используют шаровые мельницы с непрерывной подачей сырья на входе и с обработкой готового продукта на выходе. На тепловых электростанциях барабанно-шаровые мельницы применяются для помола углей. Шаровые мельницы не могут использоваться для обработки некоторых пиротехнических смесей из-за возможности протекания химической реакции. Лабораторные шаровые мельницы В лабораториях для помола небольших количеств твердых веществ применяют виброшаровые мельницы с электроприводом. Основная деталь конструкции - стальной, керамический или агатовый стакан с крышкой, частично заполненный шариками диаметром около 5-6 мм из того же материала, что и стакан. Несколько (до 6) стаканов вставляются и закрепляются в виброобойме, которая приводится в вибрацию электродвигателем с экцентриком на оси. Кроме того, в лабораторной практике используют планетарные шаровые мельницы. Области применения и характеристики промышленных шаровых мельниц

Мельница на заводе Мельницы шаровые предназначены для помола различных рудных и нерудных полезных ископаемых, строительных материалов средней твердости. Мельницы используются при производстве стройматериалов (гипс, силикатный кирпич, сухие смеси и др.), при производстве материалов для асфальтобетона (минеральный порошок), при производстве сырья для ЛКМ, бумаги (микромрамор, микрокальцит), в горнорудной, горнохимической и других отраслях промышленности. Мельницы шаровые работают в различных технологических схемах (в открытом или закрытом цикле) и позволяет получать однородный по тонкости продукт измельчения с помощью мелющих тел (шаров и цильпебсов). Производительность мельницы зависит от свойств измельчаемых материалов (прочность, размолоспособность), крупности материалов на входе (до 50 мм), влажности материалов (до 0,5 %), тонкости помола, равномерности питания, заполнения мелющими телами и материалом.

Применение Мельницы шаровые предназначены для сухого и мокрого помола различных рудных и нерудных полезных ископаемых, строительных материалов различной твердости.

Рабочие инструменты

Классификация

Мельницы стержневые — измельчительное устройство, применяемое для грубого помола (до 500—1000 мм) обогащаемого сырья перед окончательным помолом вшаровых мельницах. Характеристики стержневых мельниц

Применение стержневых мельниц

Рабочие инструменты стержневых мельниц

Классификация стержневых мельниц

|

||

|

9 |

|

||

|

10 |

В последние годы в промышленности строительных материалов начали применять для тонкого измельчения так называемые вибрационные мельницы, позволяющие вести как сухое, так и мокрое измельчение до высокой степени дисперсности материалов. Схема такой мельницы представлена на рис. 1. Мельница имеет корпус 3 цилиндрической или корытообразной формы, внутри которого на шарикоподшипниках вращается от электродвигателя 1 (через эластичную муфту 2) горизонтальный неуравновешенный вал 4. Корпус мельницы установлен на фундаменте с помощью массивных клапанных пружин 7 и заполняется измельчающими телами, обычно стальными шарами. Измельчаемый материал загружается в корпус. При вращении неуравновешенного вала корпус мельницы при водится в круговое колебательное движение, стенки корпуса сообщают мелющим телам частые импульсы, вследствие чего материал и шары в мельнице совершают сложное движение. При малой частоте колебаний вибромельницы каждое из измельчающих тел совершает в ней л ишь ограниченные перемещения около некоторого среднего положения. По мере увеличения частоты колебаний достигается критическая зона, в которой характер движения изменяется: измельчающие тела подбрасываются, сталкиваются и совершают отраженные броски, вращаются, и, кроме того, вся загрузка перемещается вокруг центральной трубы корпуса.

Высокая частота колебаний и разнообразный характер воздействий измельчающих тел на материал создают усталостный режим разрушения обрабатываемого материала. Это является главной особенностью процесса вибрационного измельчения и объясняет, почему вибрационная мельница особенно эффективна при получении продуктов высокой степени дисперсности. В результате совокупных механических воздействий высокой частоты и периодически возникающих напряженных состояний в измельчаемом материале слабые места, всегда имеющиеся в структуре твердого материала, еще более ослабляются и разрушение частиц происходит по этим местам. При измельчении материала по мере уменьшения среднего размера частиц, сопровождающегося сокращением числа дефектов, процесс измельчения замедляется. Когда размер частиц доводится примерно до 1 мм и особенно до 100 мк, измельчаемый материал как бы упрочняется, т. е. его размолоспособность резко падает. Основными показателями режима работы вибрационной мельницы являются частота и амплитуда колебаний, форма, размеры и материал измельчающих тел, степень заполнения корпуса мельницы измельчающими телами и соотношение между количеством этих тел и загрузкой измельчаемого материала. Режим работы определяется также родом помола-сухой или мокрый, способом действия-периодический или непрерывный, с классификацией или без нее и др. Частота и амплитуда колебаний вибрационной мельницы определяют интенсивность работы шаров, величины потребляемой энергии и усилий, действующих в механизме мельницы. Частота колебаний (или число круговых качаний) в минуту равна числу оборотов приводного электродвигателя, вал которого соединен эластичной муфтой непосредственно с валом вибратора. Амплитуда колебаний, или половина размаха колебаний, зависит от величины момента вибратора, веса корпуса с вибратором, веса измельчающих тел и загрузки измельчаемого материала, частоты колебаний и консистенции измельчаемого материала. Установлено, что интенсивность процесса значительно выше при больших частотах и меньших амплитудах колебаний, чем при меньших частотах и больших амплитудах в пределах одного и того же ускорения. Вибрационные мельницы конструкции ВНИИТИСМ имеют съемные вибраторы на 1500 и 3000 колебаний в минуту, величину амплитуды их колебаний можно регулировать в пределах до 3-4 мм при 1500 об/мин. идо 2 мм при 3000 об/мин. Установлено также, что наиболее подходящими по форме телами измельчения являются шары или цилиндры, у которых длина равна диаметру. Диаметр шаров и цилиндров для существующих вибрационных мельниц типа М200 и М400 должен быть не менее 8 мм и не более 18 мм. В качестве тел измельчения можно рекомендовать шары и ролики, забракованные на заводах шариковых подшипников и закаленные до твердости 60-64 по Роквеллу, а также и шары из любой износостойкой стали, которая может подвергнуться закалке до твердости 54-64 по Роквеллу. Могут также применяться для этих целей шары из отбеленного чугуна твердостью 550-650 по Бринеллю. Степень заполнения корпуса мельницы телами и измельчаемым материалом, т. е. отношение объема смеси тел и измельчаемого материала к общей емкости корпуса, рекомендуется принимать при сухом помоле порядка 0,75-0,85 для корытообразных корпусов и 0,8-0,9 для цилиндрических корпусов. При диспергировании суспензии и паст принимают степень заполнения корпуса мельницы 0,7-0,75. Установлено, что наибольшей производительности вибрационная мельница достигает тогда, когда объем измельчаемого материала равен объему межшарового пространства или когда отношение объема шаров к объему материала составляет примерно 2,5. При измельчении до частиц размером 5-15 мк и крупнее производительность вибрационной мельницы будет больше при сухом помоле; при измельчении до меньших размеров частицы более эффективным будет мокрый помол.

Процесс вибрационного измельчения сопровождается переходом значительной части расходуемой механической энергии в тепловую, в связи с чем значительно повышается температура измельчающих тел и измельчаемого материала в мельнице. При периодическом режиме работы мельницы температура внутри мельницы может достичь 100° и более. Такое повышение температуры измельчаемого материала допустимо не всегда, и поэтому вибраторы вибрационных мельниц снабжаются рубашкой для охлаждения непрерывно циркулирующей водой. Если охлаждение оказывается недостаточным, то дополнительно охлаждают корпус мельницы, например, путем водяного орошения. При мокром измельчении для охлаждения устанавливают холодильники. Схема мокрого помола представлена на рис. 2. В зависимости от размолоспособности, крупности и влажности измельчаемого материала, а также от требуемой степени дисперсности измельченного материала производительность существующих вибрационных размольных установок составляет от 300 до 500 кгс в час. Такая производительность еще недостаточна для применения вибрационных мельниц на предприятиях, перерабатывающих большие количества материалов.

|

||

|

11 |

Грохот [править | править исходный текст] Материал из Википедии — свободной энциклопедии Стабильная версия была проверена 30 ноября 2013. Имеются непроверенные изменения в шаблонах или файлах.

Схема работы грохота. Куски твёрдого сырья, проходя через ряд вибрирующих сит с уменьшающимися отверстиями разделяются по крупности. Гро́хот — одно или несколько вибрационных сит (решёт) для разделения сыпучих материалов по размерам кусков или частиц (фракций). При механизации процесса — машина или аппарат. Получил свое название за характерный шум при работе. Грохот разделяет любой кусковой или сыпучий материал на частицы разных размеров с помощью просеивающих поверхностей с калиброванными отверстиями. Применяется для разделения на фракции горных пород, сыпучих строительных материалов, в лабораториях для фракционного анализа сыпучих материалов и др. Также применяется для обезвоживания различных материалов (обогащенных углей, промытых руд). Грохотами также называют машины для просеивания зерна злаковых и бобовых культур, обычно для отделения семян сорняков и камешков на механизированых токах, элеваторах, мельницах. Обычно имеет высокую производительность, которая обеспечивается большой площадью поверхности грохочения (площадью сита), в отличие от вибрационных сит, которые обладают в общем случае малой и средней производительностью, могут быть предназначены для решения специфических задач (малая крупность деления (меньше 2 мм), обезвоживание и др.) и имеют различные конструктивные исполнения. Содержание

Характеристики грохотов Характеристики даны по

Применение грохотов

Рабочие инструменты грохотов

Классификация грохотов По характеру поля колебания

По характеру движения рабочего органа или способу перемещения материала

По форме рабочей поверхности

По расположению просеивающей поверхности

По конструктивному исполнению рабочего органа (вибратора)

По конструктивному исполнению грохота

|

||

|

12 |

|

||

|

13 |

|

||

|

14 |

|

||

|

15 |

|

||

|

16 |

|

||

|

17 |

|

||

|

18 |

Разливочные машины доменного цеха Чугун, отправляемый за пределы завода или на склад холодного чугуна, разливают на разливочных машинах, представляющих собой отдельную часть доменного цеха и составляющих определенный комплекс сооружений. Комплекс включает разливочные машины, сооруженные обычно в блочном исполнении (по две машины в блоке), стенды для кантовки ковшей, кантовальные лебедки и мостовой кран, устройства для охлаждения чушек и отделения ремонта, сушки и очистки ковшей, склад огнеупоров и вспомогательных материалов. Сама разливочная машина состоит из одного или двух конвейеров с мульдами, с приводом натяжного устройства, опрыскивателей мульд известковым молоком (раствором), водопровода с брызгалами для охлаждения мульд с чугуном и устройства для погрузки чушек в вагоны. Желоб разливочной машины, через который чугун поступает на конвейер ленты, делают из листового металла, футеруют кирпичом, носки заправляют же лобной массой и песком. Конвейеры состоят из бесконечных цепей с мульдами, крепящимися к звеньям цепи болтами. Звенья цепи литые или штампованные из стали марки Ст5. Различают два типа конвейеров: со стационарной роликовой опорой (цепи его двигаются по роликам, смонтированным на неподвижных стойках); с подвижной роликовой опорой (ролики укреплены в звеньях цепи и при движении конвейера катятся по направляющим рельсам). Привод конвейера состоит из двух цепных звездочек, жестко насаженных на вал, вращаемый электродвигателем через цилиндрический редуктор. Рисунок 1. Разливочная машина 1 — стенд; 2 - разливочный желоб; 3 - спрыскиватель; 4 - разгрузочные желоба; 5 - приводы; 6 - конвейер; 7 - звездочки. В современных конструкциях применяют конвейеры со стационарной роликовой опорой. Мульды, или корытообразные изложницы, образуют на конвейере сплошную ленту благодаря перекрытию зазоров буртами смежных мульд. Мульды можно изготавливать как из чугуна, так и из стали. Масса чушки чугуна 45—50 кг. Для предотвращения приваривания чугуна к телу мульды чушки, проходя под конвейером, смачиваются известковым раствором (молоком) при помощи установленного для этого опрыскивателя. Чушки, охлажденные водой, за время движения конвейера поступают на разгрузочное устройство, которое состоит из приемного стационарного желоба, перекидных желобов, лебедок и предохранительных устройств перед лентами, предупреждающих падение чушек мимо желоба. Для ускорения остывания чугуна, что очень важно для оборота вагонов не только внутризаводского, но и линейного транспорта, на разгрузочном конце разливочных машин устанавливают дополнительные средства охлаждения. Заслуживает внимание опыт Кузнецкого металлургического комбината, где разливочные машины оборудованы металлическими ваннами, расположенными под лентами машин. Слиток чугуна (чушка), дойдя до конца ленты, направляется на дополнительный металлический конвейер, которым подается в ванну, наполненную водой. После прохождения его возвращают обратно к разгрузочному ковшу машины и сбрасывают в вагон. Это решает проблему отгрузки чугуна за пределы завода в вагонах МПС в любое время года. Галереи разливочных машин снабжают вытяжными башнями для удаления пара, что особенно важно в зимнее время. Техническая характеристика машин УЗТМ следующая: производительность 1800 т/сут; шаг цепи 600; шаг мульды 300 мм; угол наклона ленты 9°20'; скорость ленты 6,9—13,8 м/мин. |

||

|

19 |

Прокатный стан

Маленький прокатный станок для ювелирных дел.

Вальцы со столиком для прокатки листов. Прока́тный стан — комплекс оборудования, в котором происходит пластическая деформация металла между вращающимися валками. В более широком значении — система машин, выполняющая не только прокатку, но и вспомогательные операции:

История Считается, что первый прокатный стан (с деревянными валками) был сконструирован еще Леонардо да Винчи. Первые прокатные станы для производства полосового железа и мелкого сорта были изготовлены еще в XVIII в. Они приводились во вращение от водяных колес. С развитием железнодорожного транспорта значительно увеличилась потребность в прокатной продукции. Первые рельсы были чугунными, однако в начале XIX века в Англии перешли на производство железных рельсов. В 1828 году появился первый прокатный стан для прокатки рельсов из пудлингового железа, а с 1825 года начали прокатывать рельсы из бессемеровской стали. Рельсы были главным продуктом прокатного производства. Помимо рельсов надо было производить различные детали паровозов, броня требовалась и для развития флота, в котором деревянные корабли заменялись металлическими бронированными. Первый броневой прокатный стан был сконструирован в 1859 году русским механиком В.С. Пятовым. До этого броневые листы получали сковывая между собой более тонкие листы. Все эти станы были довольно примитивными: валки станков приводились во вращение от водяного колеса, а позднее- паровой машины. Перемещение горячего металла к стану и от него осуществлялось вручную. В одном из музеев старого уральского завода имеется картина: по железному горячему настилу с помощью крючков бригада рабочих передает раскаленную болванку к стану. Труд прокатчика был самым тяжелым на заводе[1]. Классификация и устройство прокатных станов Главный признак, определяющий устройство — его назначение в зависимости от сортамента продукции или выполняемого технологического процесса. По сортаменту продукции станы разделяют на:

По технологическому процессу делят на следующие группы:

|

||

|

20 |

|

||

|

21 |

|

||

|

22 |

ВОЛОЧИЛЬНЫЕ СТАНЫ

Волочение

осуществляют на волочильных станах.

Первый стан для изготовления проволоки

построен в 1644г. (рис. 42).

Он состоял

из двух барабанов 1 и 3, между которыми

размещалась волочильная доска с

волоками 2. Тянущий барабан приводился

в движение от энергии падающей

воды.

|

предназначены

для подачи хорошо сыпучих материалов

с малой влажностью и размерами частиц

до 3 мм. Материал свободно высыпается

из бункера через штуцер подачи и

телескопический стакан на вращающуюся

тарель и сбрасывается ножом с ее

периферии в штуцер отвода. Частота

вращения тарели

предназначены

для подачи хорошо сыпучих материалов

с малой влажностью и размерами частиц

до 3 мм. Материал свободно высыпается

из бункера через штуцер подачи и

телескопический стакан на вращающуюся

тарель и сбрасывается ножом с ее

периферии в штуцер отвода. Частота

вращения тарели  ,

где

,

где  т.е.

нож не засыпается материалом и не

упирается в телескопический стакан.

т.е.

нож не засыпается материалом и не

упирается в телескопический стакан.

Рис.

1. Схема вибрационной

мельницы:

1-электродвигатель;

2-эластичная муфта; 3-корпус; 4-вал

вибратора;

5-дебаланс; 6-подшипники;

7-пружины.

Рис.

1. Схема вибрационной

мельницы:

1-электродвигатель;

2-эластичная муфта; 3-корпус; 4-вал

вибратора;

5-дебаланс; 6-подшипники;

7-пружины. Рис.

2. Схема установки для мокрого

вибрационного помола:

1-смеситель;

2-привод; 3-вибрационная мельница;

4-холодильник; 5-насос.

Рис.

2. Схема установки для мокрого

вибрационного помола:

1-смеситель;

2-привод; 3-вибрационная мельница;

4-холодильник; 5-насос.

В

настоящее время проволоку изготавливают

на станах многократного волочения.

Пройдя первую волоку, проволока

наматывается на промежуточный тянущий

барабан (2-3 витка), а затем поступает

в следующую волоку и на промежуточный

барабан и так далее (рис. 43).

Волочение

профилей и труб осуществляют на

волочильных станах двух основных

типов: цепных и барабанных. На цепных

станах (рис. 44) обрабатывают заготовку

(прутки, трубы) большого сечения. После

того как клещевым захватом зажимается

конец заготовки, он прикрепляется к

непрерывной цепи, натянутой между

двумя барабанами. Цепь увлекает за

собой захват вместе с заготовкой и

протягивает ее через волоку.

В

настоящее время проволоку изготавливают

на станах многократного волочения.

Пройдя первую волоку, проволока

наматывается на промежуточный тянущий

барабан (2-3 витка), а затем поступает

в следующую волоку и на промежуточный

барабан и так далее (рис. 43).

Волочение

профилей и труб осуществляют на

волочильных станах двух основных

типов: цепных и барабанных. На цепных

станах (рис. 44) обрабатывают заготовку

(прутки, трубы) большого сечения. После

того как клещевым захватом зажимается

конец заготовки, он прикрепляется к

непрерывной цепи, натянутой между

двумя барабанами. Цепь увлекает за

собой захват вместе с заготовкой и

протягивает ее через волоку.