Grinko_3

.docx|

Кафедра НГМО ЮРГТУ (НПИ) |

Гидравлические забойные двигатели |

№ 3 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Цель работы: изучение гидравлических забойных двигателей и их конструктивных особенностей.

ГИДРАВЛИЧЕСКИЕ ЗАБОЙНЫЕ ДВИГАТЕЛИ

К гидравлическим забойным двигателям относятся турбобуры различных конструкций, винтовые двигатели и турбовинтовые двигатели. Основными разработчиками гидравлических забойных двигателей являются ОАО НПО «Буровая техника» (б. ВНИИБТ и Пермский филиал ВНИИБТ). Номенклатура и основные параметры серийно выпускаемых турбобуров регламентированы требованиями ГОСТ 26673 — 85 «Турбобуры. Основные параметры и размеры». Номенклатура, основные параметры, комплектность и технологические требования винтовых забойных двигателей регламентированы ТУ 366425- 00147074-001-98 «Двигатели винтовые забойные» и СТП ВНИИБТ 1018-99 с тем же названием. В настоящее время отечественными машиностроительными заводами выпускаются гидравлические забойные двигатели четырех видов: турбинные забойные двигатели (турбобуры) различного конструктивного исполнения типов Т и А; редукторные турбинные забойные двигатели типа TP (турбобуры ре- дукторные); винтовые забойные двигатели типа Д; турбинно-винтовые забойные двигатели типа ТВД. Каждый типоразмер турбобура, винтового и турбовинтового двигателей имеют свои характерные конструктивные особенности, отличаются размерами и комплектацией, которые приводятся в паспортах, технических описаниях и инструкциях по сборке и эксплуатации, поставляемых завода- ми-изготовителями потребителям в комплекте с изделиями. Для обслуживания гидравлических забойных двигателей создано специальное оборудование, устанавливаемое в цехах буровых и ремонтных предприятий. Изготовители: Экспериментальный завод ВНИИБТ. Опытный завод ВНИИБТ. Опытное производство Пермского филиала ВНИИБТ. Кунгурский машиностроительный завод. Павловский машиностроительный завод и др. ТУРБИННЫЕ ЗАБОЙНЫЕ ДВИГАТЕЛИ (ТУРБОБУРЫ) Отечественной промышленностью освоено производство турбобуров следующих типов. Односекционные: бесшпиндельные типа Т12; бесшпиндельные унифицированные типа ТУ-К; со вставным шпинделем типа ТВШ; с независимым креплением роторов типа ТНК; для бурения скважин большого диаметра типа ТБД. Секционные: бесшпиндельные типа ТС; шпиндельные типа ТСШ; шпиндельные унифицированные типов ТСШ1, 2Т-К и ЗТ-К; шпиндельные типов ТСША и ТДШ, для бурения алмазными долотами; шпиндельные типа АШ с наклонной линией давления; шпиндельные типа АГТШ со ступенями гидродинамического торможения. С плавающими статорами типа ТПС. С независимой подвеской валов секций типа ТНБ. Термостойкие турбобуры типа ТТА для скважин с температурой до 240 °С. Редукторные турбобуры типов TP, ТРМ и ТСМ. Малогабаритные турбобуры типов ТГ, ТШ и TBI для бурения и ремонта скважин. Турбинные отклонители типа ТО. Турбобуры-отклонители с независимой подвеской валов турбинных секций типа Т02 для бурения боковых стволов из старых скважин. Шпиндель-отклонитель типа Ш01. Турбодолота колонковые типа КТД для отбора керна. Керноотборное устройство типа УКТ. В соответствии с ГОСТ 26673 — 85 предусмотрено изготовление широкой номенклатуры турбобуров различных конструкций (табл. 3.1), предназначенных для бурения вертикальных и наклонно направленных скважин. Турбинные забойные двигатели выпускаются с турбинами: металлическими цельнолитыми отливкой в землю; металлическими составными точного литья (ТЛ); пластмассовыми составными, в которых металлические ступицы и пластмассовые проточные части. Опоры турбобуров — скольжения (резинометаллические проточные) и качения (шаровые), в том числе проточные и непроточные с уплотнением различной конструкции. В связи с постоянными доработками конструкций фактические конструкции и характеристики турбобуров могут отличаться от приведенных ниже таблиц и рисунков. В соответствии с требованиями ГОСТ 26673 — 85 предусмотрено изготовление турбобуров односекционных, двухсекционных и трехсекционных, шпиндельных и бесшпиндельных, с наружными диаметрами 172, 195 и 240 мм, предназначенных как для бурения вертикальных и наклонно- направленных скважин, так и для комплектования реактивно-турбинных и роторно-турбинных буров типа РТБ.

Таблица Технические характеристики турбобуров по ГОСТ 26673-85

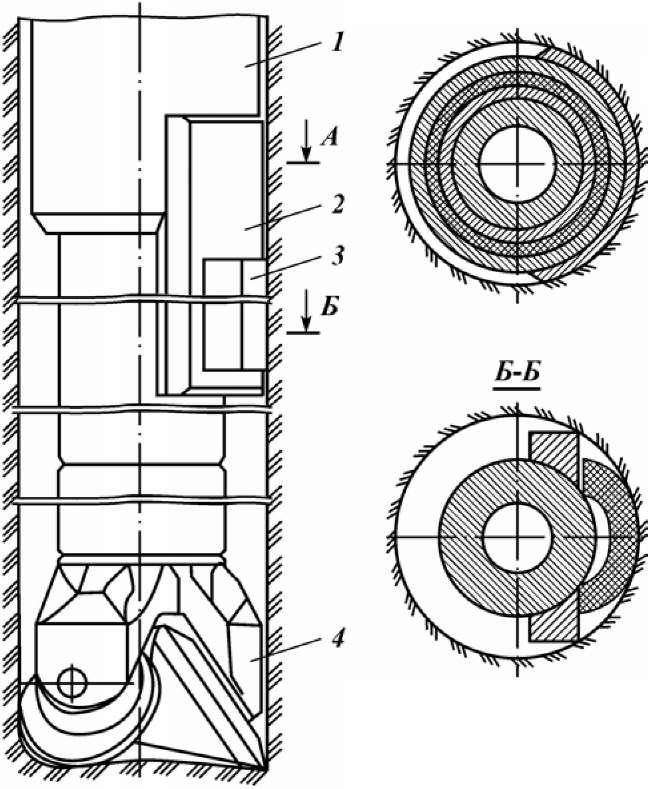

За последние 17 лет (после принятия ГОСТ 26673 — 85) в конструкцию турбобуров внесено множество усовершенствований и разработано значительное число новых типов и конструкций турбобуров (табл. 3.2). Турбобуры односекционные бесшпиндельные типа Т12 (Т12МЗЕ-172, Т12МЗБ-195 и Т12МЗБ-240) с наружным диаметром 172, 195 и 240 мм предназначены для бурения верхних интервалов глубоких вертикальных и на- клонно-направленных скважин различного назначения, а также для комплектации роторно-турбинных буров типа РТБ диаметрами от 394 до 640 мм. Они применяются при бурении скважин шарошечными и безопорными долотами различных типов и серий диаметром от 190,5 до 393,7 мм, обеспечивающими технологически обоснованный зазор между корпусом забойного двигателя и стенками скважин. Турбобуры типа Т12МЗ (рис. 3.1) изготавливаются в односекционном бесшпиндельном исполнении. На валу турбинной секции размещается от 104 до 106 ступеней турбины в зависимости от диаметра турбобура. Каждая ступень турбины состоит из ротора и статора, имеющих (у разных типов турбин) различное число лопаток соответствующей осевой высоты. На валу турбобура установлены роторы и вращающиеся детали радиальных опор и резинометаллической пяты. Эти детали на валу зажимаются роторной гайкой. Для предохранения роторной гайки от самоотвинчивания предусмотрен колпак с внутренним конусом, закрепленным контргайкой. В корпусе турбобура установлены невращающиеся детали: статоры, резино- металлические средние опоры и подпятники, которые закрепляются ниппелем. Корпус турбобура присоединяется к бурильной колонне с помощью верхнего переводника. Вал турбобура оснащен радиальными опорами, воспринимающими поперечные нагрузки, и осевыми опорами, воспринимающими осевые нагрузки, действующих на вал в процессе эксплуатации. В нижней части вала имеются окна для прохода бурового раствора и к нему снизу через предохранительный переводник присоединяется долото. Основные технические и энергетические параметры турбобуров типа Т12МЗ при различных расходах промывочной жидкости — воды приведены в табл. 3.2. Турбобуры, серийно выпускаемые на Кунгурском машиностроительном заводе, имеют некоторые отличия и их параметры и энергетические характеристики приведены в табл. 3.3 и 3.4. К этому же типу забойных двигателей относятся турбобуры типа Т12РТ, предназначенные для комплектации роторно-турбинных и реактив- но-турбинных буров (РТБ), с помощью которых осуществляется бурение верхних интервалов глубоких и сверхглубоких скважин, а также шахтных стволов диаметрами от 640 до 5000 мм. Турбобур типа Т12РТ-240 в отличие от базового турбобура типа Т12МЗБ-240 имеет на наружной поверхности корпуса напрессованное упорное кольцо для передачи осевой нагрузки на долото, создаваемой с помощью грузов-утяжелителей агрегатов РТБ, а резинометаллическая пята содержит 12 ступеней турбин вместо 18. Присоединительные резьбы на переводниках корпуса и вала турбобура позволяют осуществлять его соединение с долотом соответствующего диаметра, применяемого для конкретного типоразмера РТБ. Изготовитель: Кунгурский машиностроительный завод. Турбобуры односекционные бесшпиндельные унифицированные типа ТУ240К являются двигателями нового поколения и предназначены для бурения.

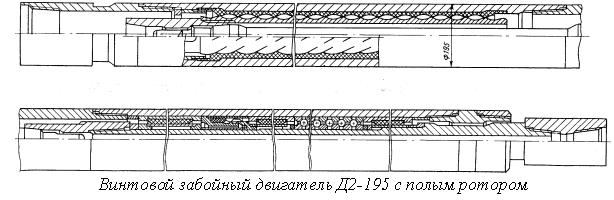

Винтовой забойный двигатель

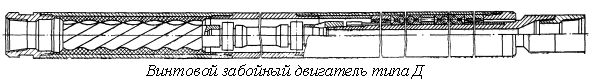

Винтовые забойные гидравлические двигатели предназначены для бурения глубоких вертикальных, наклонно направленных и горизонтальных скважин различного назначения, в т. ч. с отбором керна, разбуривания цементных мостов, песчаных пробок, отложений солей в обсадных и насосно-компрессорных трубах при капитальном ремонте эксплуатационных скважин, а также бурения горизонтальных скважин из вырезанных участков эксплуатационных колонн для вторичного вскрытия продуктивных пластов с целью восстановления бездействующего фонда скважин. Пермским филиалом и головным институтом ВНИИБТ разработан ряд высокоэффективных винтовых забойных двигателей типа Д с высокими энергетическими и эксплуатационными параметрами и повышенной надежностью. Винтовые забойные двигатели (ВЗД) выпускаются наружными диаметрами 54...240 мм и применяются при бурении и капитальном ремонте скважин в сочетании с шарошечными и безопорными долотами и бурильными головками соответствующих типоразмеров и серий, обеспечивающих минимальный технологически требуемый зазор между корпусом двигателя и стенками скважин в конкретных геолого-техничсских условиях нефтяных, газовых и газоконденсатных месторождений. ВЗД эксплуатируются при использовании буровых растворов плотностью не более 2000 кг/м3, включая аэрированные растворы (и пены при капитальном ремонте скважин), с содержанием песка не более 1 % по весу, максимальным размером твердых частиц не более 1 мм, при забойной температуре не выше 373 К. По принципу действия ВЗД является объемной (гидростатической) машиной, многозаходные рабочие органы которой представляют собой планетарно-роторный механизм с внутренним косозубым зацеплением.

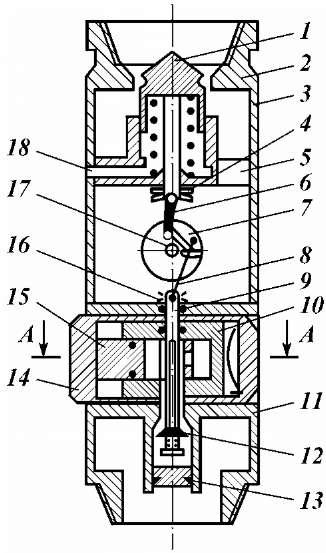

Односекционные ВЗД типа Д включают двигательную и шпиндельную секции и переливной клапан, корпусы которых соединяются между собой с помощью конических резьб (рисунок).

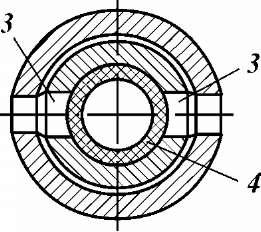

Рабочими органами двигательной секции являются многозаходные винтовые ротор и статор. Внутри стального статора привулканизирована резиновая обкладка с винтовыми зубьями левого направления. На наружной поверхности стального ротора нарезаны зубья того же направления. Число зубьев ротора на единицу меньше числа зубьев статора, а отношение шагов винтовых линий пропорционально числу зубьев.

Узел соединения ротора и выходного вала шпинделя, который может быть выполнен в виде двухшарнирного карданного соединения или гибкого вала, предназначен для преобразования планетарного движения ротора в соосное вращение вала шпинделя и передачи осевой гидравлической силы с ротора на подшипник шпинделя С целью уменьшения угла перекоса шарниры разнесены по длине и соединены между собой по конусным поверхностям посредством промежуточной (соединительной) трубы. Присоединение карданного вала к ротору и валу шпинделя достигается с помощью конусно-шлицевых соединений. Благодаря такой конструкции на выходной вал двигателя передается высокий момент силы при низкой его частоте вращения, а также обеспечивается высокая долговечность и надежность работы двигателя, что позволяет эффективно использовать его в сочетании с современными высокопроизводительными долотами с герметизированными маслонаполненными опорами при сравнительно высоких осевых нагрузках. Шпиндельная секция ВЗД различных типоразмеров имеет отличительные особенности и в общем виде включает корпус, выходной вал, осевую опору - многорядный упорно-радиальный подшипник качения и радиальные резинометаллические опоры. На нижнем конце выходного вала установлен наддолотный переводник для соединения вала с долотом. Для применения гидромониторных долот с целью снижения утечек бурового раствора в опорном узле двигателя монтируется уплотнение (сальниковое устройство торцевого типа с твердосплавными уплотняющими элементами), обеспечивающее бурение при перепадах давления на долоте до 8...10 МП а. Переливной клапан служит для сообщения внутренней полости бурильной колонны с затрубным пространством в процессе проведения спуско-подъемных операций в скважине с целью снижения гидродинамического воздействия па проходимые породы при спуске и подъеме бурильной колонны, исключения холостого вращения вала двигателя и потерь бурового раствора при указанных операциях. Основные конструктивные параметры односекционных ВЗД типа Д и их энергетические характеристики при различных расходах бурового раствора плотностью 1000 кг/м3 (на воде) приведены в табл. 104. ВЗД разработаны на уровне лучших мировых образцов. Большинство отечественных конструкторских и технологических решений выполнены на уровне изобретений, защищены авторскими свидетельствами и запатентованы во многих зарубежных странах. Секционные винтовые забойные гидравлические двигатели типа ДС (ДС-195) предназначены для бурения вертикальных и наклонно направленных скважин различного назначения с использованием буровых растворов при температуре не выше 373 К.

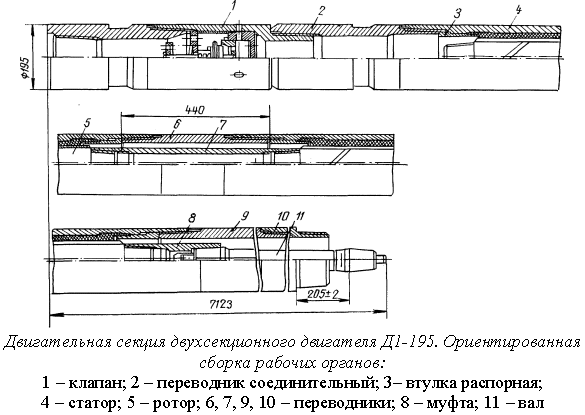

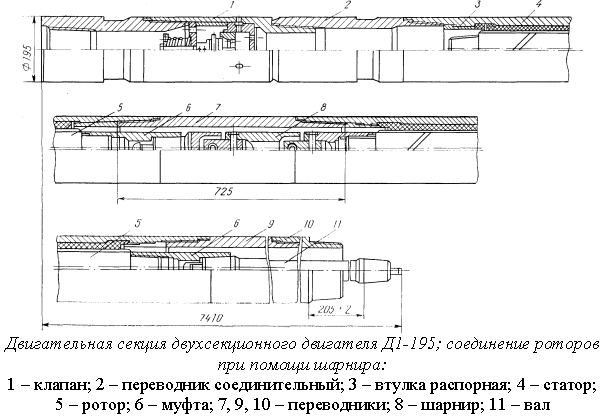

Поскольку энергетическая характеристика односекционного ВЗД ухудшается по мере износа рабочих винтовых пар и при зазоре в них свыше 1,0 мм, применение такого двигателя становится практически нецелесообразным, то секционирование рабочих органов, в т. ч. с повторным использованием отработанных винтовых пар, является одним из наиболее перспективных направлений повышения долговечности винтовых пар - межремонтного периода работы ВЗД в целом. Последнее обстоятельство обусловливается тем, что при таком конструктивном решении снижаются удельные нагрузки в рабочей паре, а требуемый момент силы на выходном валу обеспечивается при сниженном расходе бурового раствора, вследствие чего уменьшается износ рабочих пар. Благодаря этому расширяется область эффективного применения ВЗД в районах с осложненными условиями бурения с промывкой буровыми растворами различных типов: от облегченных (аэрированных) до утяжеленных. Секционный забойный двигатель ДС-195 собирается в промысловых условиях из двух-трех двигательных секций, состоящих из винтовых пар серийных двигателей Д 1-195 и одной шпиндельной секции с шаровой или резинометаллической опорой. Онивыпускаются наружным диаметром 195 мм и применяются при бурении скважин шарошечными и безопорнымн долотами различных типоразмеров и серий в соответствии с рекомендуемыми технологически требуемыми зазорами между корпусом этих двигателей и стенками скважин в конкретных геолого-технических условиях месторождений.

? сборка без ориентирования рабочих органов с жестким соединением статоров и соединением роторов с помощью шарнира (рисунок) или гибкого вала (рисунок).

Сочленение на конусах может быть надежным при выполнении обязательного условия установки сверху винтовой пары с меньшим зазором, т. е. верхняя секция должна быть ведущей. В противном случае возможен подъем верхней секции ротора и рассоединение конусов и, как следствие, нарушение сочленения. Для соединения ротора двигательной секции с валом шпиндельной секции может применяться карданный или гибкий вал. Секционный двигатель позволяет работать при перепадах давления в насадках используемых долот до 8...10 МПа. Основные конструктивные параметры секционных ВЗД типа Д2 и их энергетические характеристики при различных расходах бурового раствора плотностью 1000 кг/м3 (на воде) Винтовые забойные двигатели с полым ротором (рисунок). Отличительной особенностью этих двигателей является выполнение полого ротора и соединение ротора с валом шпинделя через торсион, размещенный внутри ротора. Ротор изготавливается из трубной заготовки методом фрезерования или еще более перспективным методом штамповки из тонкостенной трубы.

Уменьшение массы ротора и применение торснона, размещенного в роторе, позволили уменьшить длину и массу двигателей на 10...15 %, а также существенно (в 3...4 раза) увеличить стойкость узла соединения ротора с валом двигателя. Кроме того, такая конструкция двигателя позволяет улучшить энергетическую характеристику двигателя, повысить его КПД и в 2...4 раза снизить уровень вибраций двигателя За счет унификации присоединительных элементов рабочих органов и торсиона эти двигатели могут быть секционированы, что позволяет повысить момент силы на валу и мощность, а также значительно увеличить срок службы рабочих органов.

В двигателях применяется простой и надежный переливной клапан манжетного типа. Технические решения, использованные в конструкции ВЗД, защищены авторскими свидетельствами и патентами во многих странах.

Основные конструктивные параметры ВЗД с полым ротором и их энергетические характеристики при различных расходах бурового раствора плотностью 1000 кг/м3 (на воде) приведены в табл. 104 Винтовые забойные двигатели типа ДГ предназначены для бурения горизонтальных скважин, в т. ч. с малым радиусом искривления. В отличие от других ВЗД двигатель имеет укороченный шпиндель, оснащен опорноцентрирующими элементами и корпусными шарнирами, обеспечивающими эффективную проводку горизонтальных скважин по заданной траектории. Турбобур - забойный гидравлический двигатель

Турбобур

- забойный гидравлический двигатель

для бурения глубоких скважин

преимущественно на нефть и газ. На

первом этапе турбинного бурения

(1924—34) применялся турбобур , изобретённый

в СССР в 1922

М.

А. Капелюшниковым совместно с Н. А.

Корневым и С. М. Волохом. В этом турбобуре

высокооборотная одноступенчатая

турбина передавала вращение долоту

через планетарный, заполненный маслом

редуктор.

В

1935—50 применялся безредукторный

турбобурс многоступенчатой турбиной,

вал которой непосредственно вращает

долото (авторы П. П. Шумилов, Р. А.

Иоаннесян, Э. И. Тагиев, М. Т. Гусман).

В многоступенчатом турбобуре общий

перепад давлений дифференцируется

по ступеням турбины, а момент на валу

определяется суммой моментов,

развиваемых каждой ступенью.

Многоступенчатый турбобур — машина

открытого типа, вал его вращается в

радиальных и осевых резинометаллических

подшипниках, смазкой и охлаждающей

жидкостью для которых является

циркулирующая промывочная жидкость

— глинистый раствор. Для получения

максимальных значений кпд лопатки

турбины профилируют так, чтобы

безударный режим их обтекания совпадал

с максимумом мощности турбины.

Выполняют турбины цельнолитыми, общее

число ступеней турбины достигает

120, рабочие диаметры турбобура для

бурения глубоких и сверхглубоких

скважин — 164, 172, 195, 215, 240, 280

мм,

частота вращения вала турбины от 150

до 800—1000 об/мин. Рабочий момент на

валу турбобура зависит от его диаметра

и составляет от 1 до 5—6 кнм (1 нм = 0,1

кгсм). С 1950 для увеличения вращающего

момента на валу применяют многосекционные

турбобуры, в которых последовательно

соединяются 2—3 секции турбин турбобура

с общим числом ступеней 300—450. Это

позволило наряду с увеличением

вращающего момента снизить частоту

вращения вала турбины до 300—400 об/мин

(для более эффективной работы шарошечных

долот). В этих турбобурах шаровая

осевая опора вынесена в специальный

шпиндель, присоединяемый к нижней

секции турбобура. В шпинделе имеются

также радиальные опоры и сальник,

позволяющий использовать гидромониторные

долота. С 1970 для дальнейшего снижения

частоты вращения вала турбины в

турбобурах применяют ступени

гидродинамического торможения,

позволившие бурить при 150— 250 об/мин.

С начала 70-х гг. внедряются турбобуры

с независимой подвеской секции и с

демпфирующими устройствами, которые

обладают увеличенным сроком межремонтной

работы и улучшают условия работы

шарошечных долот за счёт снижения

вибрации бурильной колонны. Для работы

с гидромониторными долотами, без

дополнительного нагружения буровых

насосов, начато применение турбобуров

с разделённым потоком на нижней

секции, который отличается тем, что

перепад давлений, срабатываемый в

его нижней секции, равен перепаду

давлений в штуцерах гидромониторного

долота. При этом нижняя секция турбобура

работает на части потока, подаваемого

в скважину.

В

разведочном бурении для отбора керна

в полом валу турбобура размещается

съёмная грунтоноска. Для бурения в

условиях борьбы с кривизной ствола

скважины используют турбобур с

вращающимся корпусом.

Реактивно-турбинное бурение Реактивно-турбинное бурение Одновременно с бурением шахтных стволов установками К. Н. Щепотьева и В. П. Иванова, Г. И. Маньковского, Ш. Х. Оганесова и Ф. Д. Мещерякова (MOM), Уральского завода тяжелого машиностроения (УЗТМ) в начале 50-х годов во Всесоюзном научно-исследовательском институте буревой техники (ВНИИБТ) начались экспериментальные работы по бурению вертикальных горных выработок большого диаметра бурами с двумя и тремя параллельно соединенными турбобурами, названными позднее реактивно-турбинными бурами (РТБ). Конструкцию бура разработали Р. А. Иоанесян, Г. И. Булах, М. Т. Гусман, В. А. Высоцкий. Для выполнения всех технологических операций, входящих в комплекс работ по сооружению вертикальных горных выработок большого диаметра, предусматривалось использовать в основном буровые установки, выпускаемые Уральским машиностроительным заводом (Уралмаш) для бурения скважин на нефть и газ, а также самоходные установки для ремонта скважин. В 1953 г. на вентиляционном шурфе шахты № 8-бис в Донбассе было проведено промышленное испытание первой установки РТБ, за 50 дней пробурено 17,5 м вертикальной выработки диаметром 2,07 м в породах с коэффициентом крепости f=10-12 по шкале проф. М. М. Протодьяконова. В дальнейшем работы по совершенствованию существующих и разработке новых конструкций буров, технологий бурения, крепления, осушения и других технологических процессов велись в специально созданной при ВНИИБТ лаборатории реактивно-турбинного бурения коллективом, который возглавил канд. техн. наук Г. И. Булах. По его инициативе в Донбассе был создан трест "Спецшахтобурение" для бурения стволов и скважин большого диаметра. Сущность способа заключается в том, что разбуривание породы реактивно-турбинным буром производится жестко соединенными между собой параллельно работающими двумя, тремя или четырьмя турбобурами с навинченными на их валах долотами значительно меньшего диаметра, чем разбуриваемая площадь забоя. Валы турбобуров вращаются буровой жидкостью, подаваемой поршневыми или центробежными насосами. Мощность турбобуров зависит от напора и подачи насосов, пропускной способности нагнетательного трубопровода, диаметра бурильных труб и пропускных каналов траверсы. Кроме вращения вокруг своей оси жестко соединенные между собой турбобуры получают дополнительное движение вокруг вертикальной оси бура, теоретически совпадающей с осью выработки, благодаря чему шарошки долот соприкасаются с забоем одним венцом зубьев, вершины которых раньше всех встречают горизонтальную плоскость забоя. Это позволяет при ограниченном общем осевом усилии создавать контактные напряжения, значительно превышающие напряжения, достигаемые при самых форсированных режимах турбинного бурения обычных скважин; бурить вертикальные горные выработки большого диаметра в породах различной крепости, в том числе и крепких (8-10-й категорий крепости по буримости); получать высокую механическую скорость при ограниченном осевом усилии на каждое долото, что значительно увеличивает продолжительность работы опор шарошек. Вращение бура может осуществляться как за счет сил реакции забоя и пульпы, возникающих при работе турбобуров, так и за счет принудительного вращения его ротором буровой установки через колонну труб, на которой бур подвешен. В современной технологии реактивно-турбинного бурения (особенно выработок больших диаметров и глубин, а также в породах выше средней крепости) способ вращения бура ротором является основным. Вращение за счет сил реакции из-за отсутствия специальных долот осуществляется очень редко. Переход на вращение бура ротором способствовал значительному увеличению скорости бурения выработок. Вынос разбуренной породы на поверхность осуществляется комбинированным способом: восходящим потоком буровой жидкости и шламоуловителями, установленными на РТБ. В отдельных "случаях используется периодическая эрлифтная очистка, которая на практике пока широкого применения не получила. Наиболее эффективна очистка забоя и всей выработки от выбуренной породы в тех случаях, когда в качестве буровой жидкости используется глинистый раствор высокого качества, приготовленный из глинопорошка. Вертикальные горные выработки, пробуренные РТБ, имеют минимальные отклонения от оси. Объясняется это в первую очередь сложным движением породоразрушающего инструмента, а также тем, что осевое усилие на долота не превышает 1/2- 1/3 массы бура. Опыт практики показывает, что с увеличение диаметра выработки угол отклонения ее от вертикали приближается к нулю. При реактивно-турбинном бурении разрушение забоя происходит по концентрическим кольцевым дорожкам. Ширина их зависит от диаметра долота и коэффициента разработки породы каждым долотом, совершающим сложное движение по забою. Коэффициент разработки зависит в основном от крепости пород и величины, на которую отклоняется долото от своей оси при работе на забое. Диаметр выработки определяется суммой расстояния между осями крайних валов турбобуров, диаметра крайних долот и величины разработки. Современные конструкции РТБ позволяют разрушать забой по одной, двум и трем кольцевым окружностям. Наибольшее распространения получили буры, разработанные ВНИИБТ, в трестах "Спецшахтобурение" и "Союзшахтоосушение". Конструкцией всех типов буров предусмотрено использование долот практически всех размеров (от 190 мм и выше), выпускаемых отечественной промышленностью, что позволяет бурить выработки необходимого диаметра. Под основным следует понимать диаметр выработки, который указан цифрами в типоразмере бура и получаемый при оснащении его определенным размером долот. Остальные, т. е. дополнительные, диаметры выработки можно получить при использовании долот других размеров. Высокую скорость проходки реактивно-турбинным способом можно получить при бурении выработок на форсированных режимах. Для этого необходимы следующие основные условия: достаточная забойная мощность; высокое качество изготовления и сборки всех конструктивных элементов бура; укомплектование бура турбобурами, обеспечивающими эффективную работу долот; использование типа долот в соответствии с их назначением, а также выбор оптимальной схемы расположения их на валах турбобуров; обеспечение устойчивости стенок независимо от горно-геологических условий бурения и диаметра выработки; правильный выбор частоты вращения бура и нагрузки на забой; использование буровой жидкости с такими параметрами, которые обеспечивают не только устойчивость стенок выработки и эффективную очистку забоя от выбуренной породы, но и продолжительную работу всех турбобуров с постоянными характеристиками. На практике, как правило, бурение ведется в условиях переслаивания пород различной крепости, трещиноватых с залеганием пластов от 5-10 до 60-70°, иногда при обрушении из стенок и попадании на забой кусков породы различных размеров и крепости с вышележащих горизонтов. Кроме того, невозможно подобрать все турбобуры с абсолютно одинаковой характеристикой. В настоящее время в бурах всех типоразмеров в основном используют турбобуры и долота одного типа. В отдельных случаях имеет место использование в рейсе породоразрушающего инструмента различного типа. Но это вызвано скорее недостаточным количеством его, чем научно обоснованными рекомендациями. В связи с тем что в существующих конструкциях РТБ не предусмотрено изменение характеристики турбобуров в процессе бурения или в отдельных рейсах и отсутствуют средства постоянного контроля за их работой, целесообразно применять один типоразмер забойных двигателей, хотя это и не позволяет осуществлять распределение мощности пропорционально величинам разбуриваемых кольцевых площадей. Принято считать, что осевые усилия по всем долотам распределяются равномерно. Между тем анализ отработки долот в бурах различных конструкций показывает, что в бурах с четырьмя одновременно работающими турбобурами в обеспечении равномерной загрузки долот имеются определенные сложности, связанные с разбуриванием неодинаковых площадей забоя. Поэтому при выборе типа забойного двигателя (турбобура) необходимо руководствоваться тем, что он должен обеспечивать эффективную работу долот не форсированных режимах независимо от величины разбуриваемой площади забоя, крепости пород и их физико-механических свойств. Используемые в настоящее время при реактивно-турбинном бурении трубы диаметром 168мм" замковые соединения ЗШ-203, шланги высокого давления, вертлюги, траверсы буров с проходными каналами диаметрами 150, 127, 102, 100, 90 мм и турбобуры Т12РТ-240 с числом ступеней 104 препятствуют дальнейшему повышению забойной мощности, а следовательно увеличению диаметра . и глубины бурения стволов и скважин большого диаметра в различных горно-геологических условиях и в породах различной крепости. Эти выводы подтверждены практикой. Так, например, при бурении ствола диаметром 3,2 м на шахте "Белореченская" ПО "Ворошиловградуголь" были использованы бурильные трубы диаметром 219 мм, вертлюг с проходным отверстием 120 мм, три шланга высокого давления с диаметром проходного отверстия 100 мм каждый. Несмотря на то что бурение осуществлялось с использованием центробежных насосов ЦНС-300/600, количество промывочной жидкости, поступающей к турбобурам, увеличилось на 60- 80 м3/ч и составило 540 м3/ч, частота вращения агрегата за счет реактивного момента возросла с 2-3 до 4-5 мин-', увеличилась и нагрузка на забой, что позволило получить повышение механической скорости бурения на 32-34%. Положительные результаты были получены в производственных условиях при использовании в РТБ шпиндельных турбобуров, Бурение скважины диаметром 1300 мм на шахте "Северная" ПО "Торезантрацит" осуществлялось двухтурбинным РТБ, укомплектованным долотами ДРБ 620, с использованием труб диаметром 160 мм и центробежных насосов ЦНС-300/600. Частота вращения агрегата за счет реактивного момента увеличилась с 6 до 18 мин., механическая скорость бурения в породах средней крепости возросла в 1,5 раза. В современной практике, благодаря постоянному совершенствованию техники, технологии производственных процессов, повышению качества выполненных работ, а также внедрению новых технологий, таких как бурение устьев, изготовление, стыковка и спуск крепи, реактивно-турбинное бурение получило дальнейшее развитие и распространение. Выработки проходят в самых разнообразных горно-геологических условиях: от мягких, обводненных пород и плывунов до-крепких, нередко трещиноватых, с крутым залеганием пластов в стесненных условиях поверхности, в местах со сложным рельефом местности. За последние годы бурение стволов и скважин. большого диаметра осуществляется также через погашенные, т.е., отработанные горизонты, в неустойчивом породном массиве, вблизи действующих горных выработок, в условиях повышенного водопритока и газопроявления, в вечной мерзлоте и песках. Дальнейшее его развитие зависит от решения многих технических и организационных вопросов. ОТКЛОНЯЮЩИЕ УСТРОЙСТВА И КЛАПАНЫ

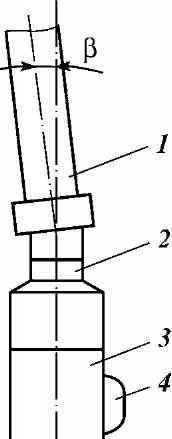

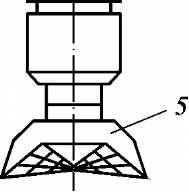

ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО С НАКЛАДКОЙ Отклонитель с накладкой (рис. 3.37) представляет собой сочетание кривого переводника и забойного двигателя с накладкой. Его применяют для достижения значительных зенитных углов при помощи односекцион- ных турбобуров. Накладку крепят к турбобуру примерно в середине сборки долото — турбобур или несколько ниже. Над турбобуром устанавливается кривой переводник и далее бурильные трубы. Высота накладки не должна выходить за габариты долота. Величина накладки определяется по рекомендациям А.Г. Калинина, приведенным в [28]. Отклонитель с накладкой рекомендуется применять в тех случаях, когда непосредственно над кривым переводником необходимо устанавливать бурильные трубы малой жесткости (например, немагнитные и обычные бурильные трубы), так как применение отклонителей других типов снижает интенсивность искривления ствола, а иногда не позволяет увеличить зенитный угол ствола выше 20-25°.

I — бурильные трубы; 2 — кривой переводник; 3 — турбобур; 4 — накладка; 5 — долото

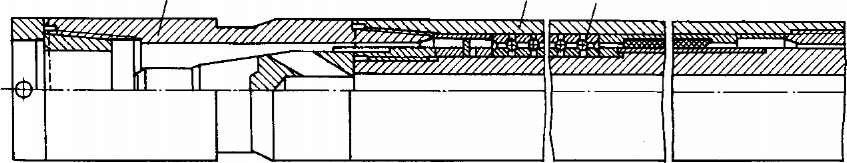

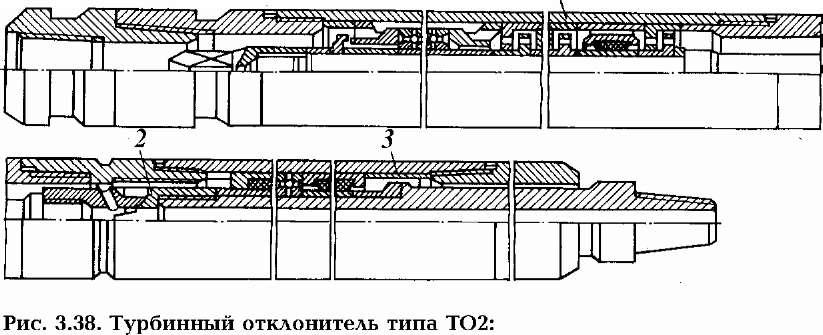

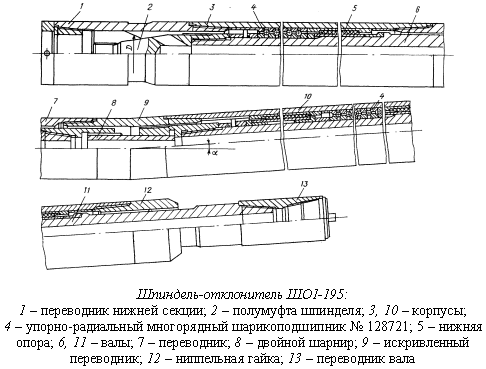

3.5.2. ТУРБИННЫЕ ОТКЛОНИТЕЛИ Турбинные отклонители типов ТО и ШО (рис. 3.38 и 3.39) конструктивно выполняются посредством соединения нижнего узла турбобура с верхним узлом через кривой переводник, а валов — через специальный шарнир. В настоящее время освоено производство турбинных отклони- телей типов ТО-172, Т02-195, Т02-240 и шпинделей-отклонителей типа Ш01-195. Основные технические и энергетические параметры ряда турбинных отклонителей типа ТО приведены в табл. 3.16 и 3.17, шпинделя-отклонителя типа ШО 1-195 на с. 137. 1 2 3

На конусную часть вала отклонителя установлен специальный шарнир. Верхняя секция турбобура-отклонителя представляет собой верхнюю секцию серийного турбобура. Угол искривления кривого переводника — 1, 1,5 и 2°. 1

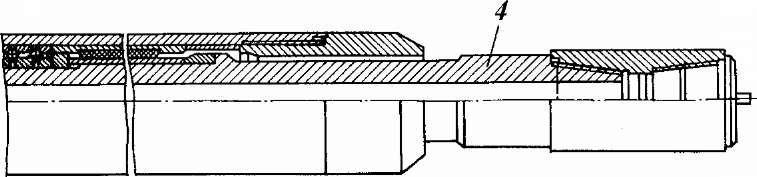

I — турбинная секция; 2 — шарнирное соединение вала; 3 — секция шпиндельная

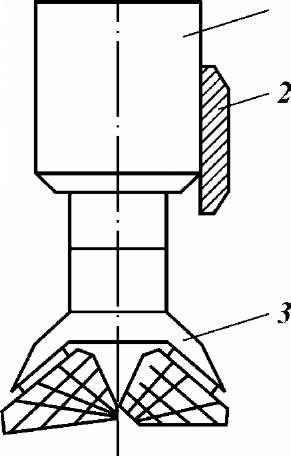

Рис. 3.39. Шпиндель-отклонитель типа ШО-195: I — переводник присоединительный; 2 — корпус; 3 — опора осевая; 4 — вал

ЭКСЦЕНТРИЧНЫЙ НИППЕЛЬ Эксцентричный ниппель (рис. 3.40) представляет собой металлическую опору, прикрепленную к ниппелю забойного двигателя. Металлическая опора может быть облицована резиновым листом. Для обеспечения лучшей проходимости забойного двигателя с эксцентричной накладкой на ниппеле и долотом по стволу скважины нижний и верхний торцы опоры выполнены с конусной фаской.

Рис. 3.40. Ниппель забойного двигателя с накладкой: I — турбобур; 2 — накладка; 3 — долото Толщина накладки на ниппеле может превышать на 15 мм разность радиусов долота и забойного двигателя, но должна быть меньше радиального зазора. Нормальная составляющая веса верхней части турбобура создает момент, под действием которого долото прижимается к верхней стенке ствола и фрезерует его. Вследствие этого с ростом зенитного угла эффективность работы ниппеля с эксцентричной накладкой по искривлению ствола возрастает. Турбобур с эксцентричным ниппелем рекомендуется применять для набора зенитного угла в устойчивых породах, в которых отсутствует опасность заклинивания или прихвата бурильной колонны.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

УПРУГИЙ ОТКЛОНИТЕЛЬ

1 Упругий отклонитель (рис. 3.41) представляет собой специальную с резиновой рессорой накладку, являющуюся сменной деталью, легко заменяемой при износе. Металлическую накладку приваривают к ниппелю турбобура. Изменяя толщину резиновой рессоры, регулируют интенсивность

Рис. 3.41. Отклонитель упругий:

искривления ствола скважины. Упругий отклонитель можно применять во всех случаях бурения наклонно направленных скважин, в том числе в породах, где возможны заклинивание и прихват бурильного инструмента и ниппель с накладкой не может быть использован.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

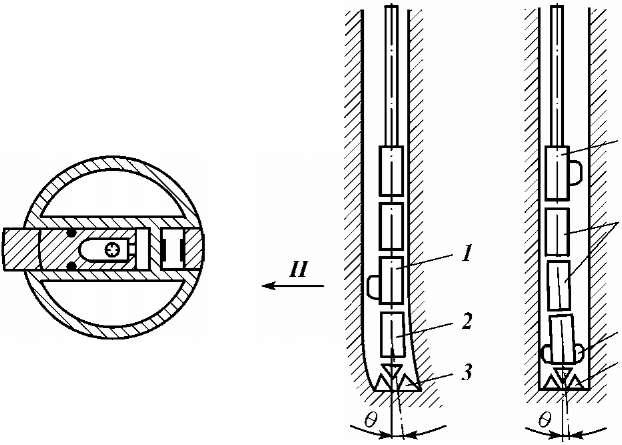

ОТКЛОНИТЕЛЬ-СТАБИЛИЗАТОР Отклонитель-стабилизатор представляет собой управляемый механизм с опорой-центратором, предназначенный для изменения направления бурения скважин любого профиля, набора угла наклона направленной скважины и его стабилизации в процессе проходки. Схема отклонителя- стабилизатора изображена на рис. 3.42. Схемы компоновок бурильной колонны с использованием отклонителя-стабилизатора изображены на рис. 3.43. Отклонитель-стабилизатор изготавливается под шифром ОТУ195 и ОТУ125. Технические характеристики отклонителей типов ОТУ195 и ОТУ125 приведены в табл. 3.32. Отклонитель позволяет осуществлять искривление скважины без извлечения устройства на поверхность для смены КНБК, оперативно управлять параметрами траектории при совместном использовании устройств Таблица 3.32 Технические характеристики отклонителей-стабилизаторов типа ОТУ конструкции ОАО НПО « Буровая техника»

обратной связи типа телесистемы, телесигнализаторов или инклинометров. В зависимости от типа приводного управляющего модуля команда задается импульсом давления трапецеидальной или синусоидальной формы или сбрасываемыми внутрь колонны шарами. Ведутся работы над конструкциями с меньшими габаритами. Рис. 3.42. Схема отклонителя-стабилизатора: 1 — подпружиненный поршень; 2 — сопло; 3 — корпус; 4 — фиксатор; 5 — управляющий узел (корпус); 6 — вилка; 7 — кулиса; 8 — шатун; 9 — шток; 10 — рессора; 11 — отклоняющий узел (корпус); 12 — подпружиненный клапан; 13 — разделитель сред; 14 — опора-центратор; 15 — поперечный поршень; 16 — пружина; 17 — переключающий узел; 18 — отверстие

Рис. 3.43. Схема установки отклонителя- стабилизатора в КНБК: а — над коротким двигателем без центратора; о — над турбобуром с центратором над долотом; I, II — направление соответственно отклонителя и опоры центратора; 1 — отклонитель; 2 — укороченный забойный двигатель; 3 — долото; 4 — турбобур; 5 — центратор

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

МАЛОГАБАРИТНЫМ ОТКЛОНИТЕЛЬ Малогабаритный отклонитель типа МО предназначен для включения в состав малогабаритных компоновок низа с использованием винтового забойного двигателя при бурении горизонтальных участков диаметром до 140 мм из бездействующих скважин с небольшим радиусом искривления (10—15 м). Отклонитель в зависимости от регулирования обеспечивает искривление в широком диапазоне радиуса искривления — от малого до Рис. 3.46. Схема расположения в компоновке низа малогабаритного отклонителя конструкции ОАО НПО « Буровая техника»: I — колонна бурильных труб; 2 — гибкие соединительные звенья; 3 — малогабаритный управляемый отклонитель; 4 — двигатель забойный укороченный; 5 — долото большого. Отклонитель с наружным диаметром 125 и 105 мм имеет длину 1250 мм. Управление отклонителем осуществляется путем плавного изменения перепада давления. Соответственно изменяется угол искривления в отклонителе. Компоновка низа включает в себя укороченный винтовой забойный двигатель диаметром 125 или 105 мм и гибкие соединительные звенья, передающие рабочий крутящий момент и осевую нагрузку. Схема расположения отклонителя в скважине изображена на рис. 3.46.

МЕХАНИЗМЫ ИСКРИВЛЕНИЯ ДВИГАТЕЛЯ [3] Механизм искривления двигателя (МИ) является неотъемлемым узлом ВЗД, предназначенного для бурения наклонно направленных и горизонтальных скважин. Он предназначен для перекоса осей секций или секции и шпинделя забойного двигателя. МИ может устанавливаться над двигателем. В качестве МИ используются искривленные (кривые) переводники и корпусные шарниры. Искривленные переводники. Наиболее распространенным искривленным переводником с фиксированным углом перекоса осей является жесткий искривленный переводник. Он представляет собой корпусный переводник с ниппельными резьбами по концам, оси которых смещены на определенный угол — от 1 до 6 Двигатели оснащаются комплектом таких переводников с различными углами перекоса. МИ в этом исполнении применяются при наборе кривизны по большому и среднему радиусам.

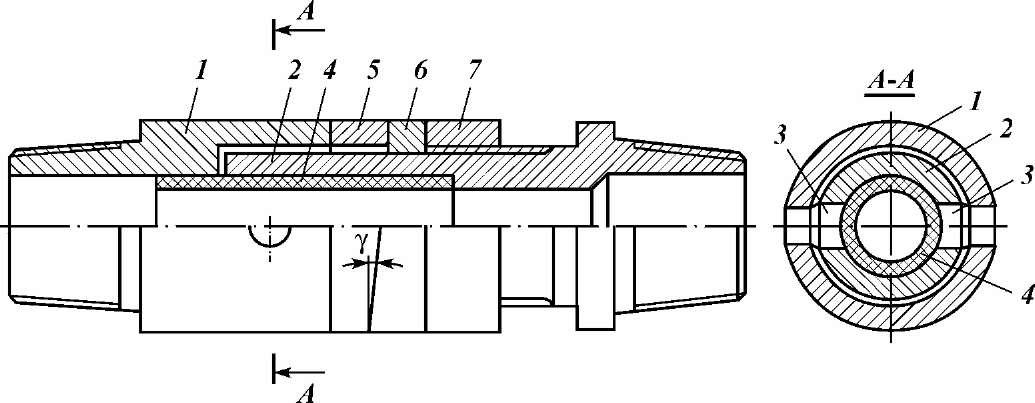

Регулируемые на поверхности искривленные переводники под названием ПИР (рис. 3.47), действующие по принципу поворота двух сопряженных осей, разработаны ВНИИБТ и используются в конструкциях современных ВЗД.

Рис. 3.47. Переводник искривленный регулируемый: I — переводник верхний; 2 — переводник нижний; 3 — палец; 4 — труба эластичная; 5, 6 — кольца; 7 — гайка

Корпусные шарниры. Корпусные шарнирные соединения используются в компоновках ВЗД, как правило, при бурении горизонтальных скважин по малому и среднему радиусам искривления. Разработаны шарниры с двумя и одной степенью свободы.

Рис. 3.48. Шарнир корпусной двигателя типа ДГ-108: I — переводник верхний; 2 — уплотнение; 3 — палец; 4 — труба эластичная; 5 — переводник А-А

Шарниры первого типа устанавливаются над забойными двигателями в основном с целью снижения сил сопротивления при перемещении КНБК по стволу скважины. Шарниры с одной степенью свободы обеспечивают поворот корпуса вокруг оси шарнира на заданный угол только в одной плоскости. Угол перекоса этого шарнира рассчитывается как для искривленного переводника, и поэтому корпусной шарнир должен включать конструктивные элементы, ограничивающие угол перекоса. Для совмещения центра шарниров с осью скважины на их наружной поверхности устанавливают центрирующие элементы или расположенные в нижней части.

Вывод: В данной работе изучены гидравлические забойные двигатели и их конструкции.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В

турбинном бурении наибольшая величина

крутящего момента обусловлена только

сопротивлением породы вращению долота

(труб и механизмов между долотом и

турбобуром в случае их установки). В

роторном бурении максимальный крутящий

момент труб определяется сопротивлением

породы вращению долота, сопротивлением

трению труб о стенки скважины и

вращающейся жидкости и инерционным

эффектом упругих крутильных колебаний.

Максимальный крутящий момент в трубах,

определяемый расчетом турбины

(значением ее тормозного момента), не

зависит от глубины скважины, числа

оборотов долота, осевой нагрузки на

долото и механических свойств

проходимых горных пород. Практика

применения турбобуров показывает,

что стойкость труб примерно в 10 раз

превышает стойкость труб в роторном

бурении.

В

турбинном бурении коэффициент передачи

мощности от источника энергии к долоту

значительно выше, чем в роторном. Идея

использования гидравлического

двигателя для бурения скважин возникла

в 80-е годы XIX в: первый патент на турбину

для бурения нефтяных скважин был взят

в 1873

г.

Гроссом. В 1890

г.

Г.Г. Симченко (Баку) разработал проект

первого забойного круговращательного

гидравлического двигателя.

В

начале 1900-х годов был разработан и

использован на практике для

быстроударного бурения в твердых

породах забойный гидравлический

таран, создававший 500 — 600 ударов в

минуту по забою. В 1923

г.

М.А. Капе-люшников разработал (совместно

с СМ. Волохом и Н.А. Корневым) турбинный

аппарат для бурения скважин, названный

турбобуром Капелюш-никова. Он развивал

мощность до 12

л.с.

и представлял собой гидравлический

двигатель, выполненный на базе

одноступенчатой осевой турбины, вал

которой через промежуточный многоярусный

планетарный редуктор приводил во

вращение долото. Проблема реализации

турбинного бурения была решена П.П.

Шумиловым, Р.А. Иоаннесяном, Э.И.

Тагиевым и

М.Т.

Гусманом. Позднее, благодаря работам

ВНИИБТ, турбинное бурение приобрело

общее признание.

Успехи

современного турбинного бурения

главным образом зависят от возможности

реализации оптимальных режимов

отработки новых конструкций

высокопроизводительных долот,

созданных в последнее время1.

Турбобур

— машина быстроходная. Поэтому большое

значение имеют работы, направленные

на создание низкооборотных турбобуров,

способных эффективно отрабатывать

шарошечные долота с герметизированными

мас-лонаполненными опорами типов ГНУ

и ГАУ.

В

области турбоалмазного бурения особую

актуальность приобретает создание

высокомоментных турбобуров для работы

с новыми долотами с поликристаллическими

алмазными режущими элементами типа

Stra-topax.

Современный

турбобур должен обеспечивать:

1.

Достаточный крутящий момент при

удельных расходах жидкости

не

более 0,07 л/с на 1 см2 площади

забоя.

2. Устойчивую

работу при частотах вращения меньше

7 с"1 для шаро

шечных

и 7 — 10 с"1 для алмазных

долот.

3. Максимально

возможный КПД.

4. Срабатывание

перепада давления на долоте не менее

7 МПа.

5. Наработку

на отказ не менее 300 ч.

6. Долговечность

не менее 2000 ч.

7. Постоянство

энергетической характеристики по

меньшей мере до

наработки

на отказ.

8. Независимость

энергетической характеристики от

давления и тем

пературы

окружающей среды.

9. Возможность

изменения реологических свойств

бурового раствора в

процессе

долбления.

10. Возможность

введения в буровой раствор различных

наполнителей

и

добавок.

11. Возможность

осуществления промывки ствола скважины

без вра

щения

долота.

12. Возможность

проведения замеров траектории ствола

скважины в

любой

точке вплоть до долота без подъема

бурильной колонны.

13. Стопорение

выходного вала с корпусом в случае

необходимости и

освобождение

от стопорения.

14. Гашение

вибраций бурильного инструмента.

15. Экономию

приведенных затрат на 1 м

проходки скважины по

сравнению

с альтернативными способами и

средствами бурения.

Понятно,

что в одной конструкции все или большую

часть этих требований воплотить очень

сложно. В то же время для одного и того

же диаметра целесообразно иметь

возможно меньшее количество типов

турбобуров.

В

начале 50-х гг. в связи с увеличением

глубин скважин стали стремиться к

увеличению числа ступеней турбины

для снижения частот вращения долот.

Появились секционные турбобуры,

состоящие из двух — трех секций,

собираемых в одну машину непосредственно

на буровой. Секции свинчивали с помощью

конической резьбы, а их валы соединяли

сначала

конусными,

а затем конусно-шлицевыми муфтами.

Осевая опора секционного турбобура

устанавливалась в нижней секции.

В

дальнейшем, с целью упрощения

эксплуатации турбобуров, осевую опору

вынесли в отдельную секцию — шпиндель.

Это усовершенствование позволило

производить смену на буровой наиболее

быстроизнашиваемого узла турбобура

— его опоры.

Секционные

шпиндельные турбобуры типа ЗТСШ в

настоящее время серийно выпускаются

машиностроительными заводами

Минхиммаша с диаметрами корпуса 172,

195 и 240

мм.

В

конце 50-х гг. во ВНИИБТ были начаты

интенсивные исследования по разработке

опоры качения турбобура. Дело в том,

что резинометалличе-ская пята, хорошо

работающая при использовании в

качестве бурового раствора воды или

буровых (глинистых) растворов с

относительно низким содержанием

твердой фазы, а также при невысоких

значениях перепада давления на долоте,

в случае применения утяжеленных или

сильно загрязненных буровых растворов

существенно искажала выходную

характеристику турбобура, что в свою

очередь снижало эффективность

турбинного способа бурения.

В

начале 60-х гг. Р.А. Иоаннесяном, Д.Г.

Малышевым и Ю.Р. Иоанеся-ном была

создана упорно-радиальная шаровая

опора турбобура типа 128 000, представляющая

собой многоступенчатый шарикоподшипник

двухстороннего действия.

Турбобуры

с шаровой опорой серии А в настоящее

время серийно выпускаются

машиностроительными заводами

Минхиммаша с диаметрами корпуса 164,

195 è 240 ìì.

Дальнейшее

совершенствование конструкций

турбобура связано с появлением новых

высокопроизводительных шарошечных

долот с герметизированными

маслонаполненными опорами. Для

эффективной отработки этих долот

требуются частоты вращения около

2,5… 5 с"1 [2]. Это привело к созданию

целого ряда новых направлений в

конструировании турбобуров:

с

системой гидродинамического

торможения;

многосекционных;

с

высокоциркулятивной турбиной и

клапаном-регулятором расхода бурового

раствора;

с

системой демпфирования вибраций;

с

разделенным потоком жидкости и полным

валом;

с

плавающей системой статора;

с

тормозной приставкой гидромеханического

типа;

с

редукторной вставкой.

Появились

также гидравлические забойные

двигатели объемного типа —

винтовые.

Среди

конструкторов турбобуров еще нет

единого мнения о наиболее эффективном

и перспективном направлении развития

техники турбинного способа бурения.

С целью объективной оценки новых

конструкций и выбора лучшей из них

для широкого внедрения в серийное

производство проводятся сравнительные

испытания макетных образцов новых

забойных двигателей.

В

турбинном бурении наибольшая величина

крутящего момента обусловлена только

сопротивлением породы вращению долота

(труб и механизмов между долотом и

турбобуром в случае их установки). В

роторном бурении максимальный крутящий

момент труб определяется сопротивлением

породы вращению долота, сопротивлением

трению труб о стенки скважины и

вращающейся жидкости и инерционным

эффектом упругих крутильных колебаний.

Максимальный крутящий момент в трубах,

определяемый расчетом турбины

(значением ее тормозного момента), не

зависит от глубины скважины, числа

оборотов долота, осевой нагрузки на

долото и механических свойств

проходимых горных пород. Практика

применения турбобуров показывает,

что стойкость труб примерно в 10 раз

превышает стойкость труб в роторном

бурении.

В

турбинном бурении коэффициент передачи

мощности от источника энергии к долоту

значительно выше, чем в роторном. Идея

использования гидравлического

двигателя для бурения скважин возникла

в 80-е годы XIX в: первый патент на турбину

для бурения нефтяных скважин был взят

в 1873

г.

Гроссом. В 1890

г.

Г.Г. Симченко (Баку) разработал проект

первого забойного круговращательного

гидравлического двигателя.

В

начале 1900-х годов был разработан и

использован на практике для

быстроударного бурения в твердых

породах забойный гидравлический

таран, создававший 500 — 600 ударов в

минуту по забою. В 1923

г.

М.А. Капе-люшников разработал (совместно

с СМ. Волохом и Н.А. Корневым) турбинный

аппарат для бурения скважин, названный

турбобуром Капелюш-никова. Он развивал

мощность до 12

л.с.

и представлял собой гидравлический

двигатель, выполненный на базе

одноступенчатой осевой турбины, вал

которой через промежуточный многоярусный

планетарный редуктор приводил во

вращение долото. Проблема реализации

турбинного бурения была решена П.П.

Шумиловым, Р.А. Иоаннесяном, Э.И.

Тагиевым и

М.Т.

Гусманом. Позднее, благодаря работам

ВНИИБТ, турбинное бурение приобрело

общее признание.

Успехи

современного турбинного бурения

главным образом зависят от возможности

реализации оптимальных режимов

отработки новых конструкций

высокопроизводительных долот,

созданных в последнее время1.

Турбобур

— машина быстроходная. Поэтому большое

значение имеют работы, направленные

на создание низкооборотных турбобуров,

способных эффективно отрабатывать

шарошечные долота с герметизированными

мас-лонаполненными опорами типов ГНУ

и ГАУ.

В

области турбоалмазного бурения особую

актуальность приобретает создание

высокомоментных турбобуров для работы

с новыми долотами с поликристаллическими

алмазными режущими элементами типа

Stra-topax.

Современный

турбобур должен обеспечивать:

1.

Достаточный крутящий момент при

удельных расходах жидкости

не

более 0,07 л/с на 1 см2 площади

забоя.

2. Устойчивую

работу при частотах вращения меньше

7 с"1 для шаро

шечных

и 7 — 10 с"1 для алмазных

долот.

3. Максимально

возможный КПД.

4. Срабатывание

перепада давления на долоте не менее

7 МПа.

5. Наработку

на отказ не менее 300 ч.

6. Долговечность

не менее 2000 ч.

7. Постоянство

энергетической характеристики по

меньшей мере до

наработки

на отказ.

8. Независимость

энергетической характеристики от

давления и тем

пературы

окружающей среды.

9. Возможность

изменения реологических свойств

бурового раствора в

процессе

долбления.

10. Возможность

введения в буровой раствор различных

наполнителей

и

добавок.

11. Возможность

осуществления промывки ствола скважины

без вра

щения

долота.

12. Возможность

проведения замеров траектории ствола

скважины в

любой

точке вплоть до долота без подъема

бурильной колонны.

13. Стопорение

выходного вала с корпусом в случае

необходимости и

освобождение

от стопорения.

14. Гашение

вибраций бурильного инструмента.

15. Экономию

приведенных затрат на 1 м

проходки скважины по

сравнению

с альтернативными способами и

средствами бурения.

Понятно,

что в одной конструкции все или большую

часть этих требований воплотить очень

сложно. В то же время для одного и того

же диаметра целесообразно иметь

возможно меньшее количество типов

турбобуров.

В

начале 50-х гг. в связи с увеличением

глубин скважин стали стремиться к

увеличению числа ступеней турбины

для снижения частот вращения долот.

Появились секционные турбобуры,

состоящие из двух — трех секций,

собираемых в одну машину непосредственно

на буровой. Секции свинчивали с помощью

конической резьбы, а их валы соединяли

сначала

конусными,

а затем конусно-шлицевыми муфтами.

Осевая опора секционного турбобура

устанавливалась в нижней секции.

В

дальнейшем, с целью упрощения

эксплуатации турбобуров, осевую опору

вынесли в отдельную секцию — шпиндель.

Это усовершенствование позволило

производить смену на буровой наиболее

быстроизнашиваемого узла турбобура

— его опоры.

Секционные

шпиндельные турбобуры типа ЗТСШ в

настоящее время серийно выпускаются

машиностроительными заводами

Минхиммаша с диаметрами корпуса 172,

195 и 240

мм.

В

конце 50-х гг. во ВНИИБТ были начаты

интенсивные исследования по разработке

опоры качения турбобура. Дело в том,

что резинометалличе-ская пята, хорошо

работающая при использовании в

качестве бурового раствора воды или

буровых (глинистых) растворов с

относительно низким содержанием

твердой фазы, а также при невысоких

значениях перепада давления на долоте,

в случае применения утяжеленных или

сильно загрязненных буровых растворов

существенно искажала выходную

характеристику турбобура, что в свою

очередь снижало эффективность

турбинного способа бурения.

В

начале 60-х гг. Р.А. Иоаннесяном, Д.Г.

Малышевым и Ю.Р. Иоанеся-ном была

создана упорно-радиальная шаровая

опора турбобура типа 128 000, представляющая

собой многоступенчатый шарикоподшипник

двухстороннего действия.

Турбобуры

с шаровой опорой серии А в настоящее

время серийно выпускаются

машиностроительными заводами

Минхиммаша с диаметрами корпуса 164,

195 è 240 ìì.

Дальнейшее

совершенствование конструкций

турбобура связано с появлением новых

высокопроизводительных шарошечных

долот с герметизированными

маслонаполненными опорами. Для

эффективной отработки этих долот

требуются частоты вращения около

2,5… 5 с"1 [2]. Это привело к созданию

целого ряда новых направлений в

конструировании турбобуров:

с

системой гидродинамического

торможения;

многосекционных;

с

высокоциркулятивной турбиной и

клапаном-регулятором расхода бурового

раствора;

с

системой демпфирования вибраций;

с

разделенным потоком жидкости и полным

валом;

с

плавающей системой статора;

с

тормозной приставкой гидромеханического

типа;

с

редукторной вставкой.

Появились

также гидравлические забойные

двигатели объемного типа —

винтовые.

Среди

конструкторов турбобуров еще нет

единого мнения о наиболее эффективном

и перспективном направлении развития

техники турбинного способа бурения.

С целью объективной оценки новых

конструкций и выбора лучшей из них

для широкого внедрения в серийное

производство проводятся сравнительные

испытания макетных образцов новых

забойных двигателей.

Рис.

3.37. Отклоняющее устройство с накладкой:

Рис.

3.37. Отклоняющее устройство с накладкой: