- •Конспект лекций

- •Кафедра "Нефтегазопромысловые и горные машины и оборудование"

- •Тема 1 Введение

- •Тема 2 Методология, структура и этапы проектирования бурового и нефтепромыслового оборудования

- •2.1. Нефтегазопромысловые машины как объекты проектирования

- •2.2 Анализ понятий „проектирование„ и „конструирование„

- •2.3 Развитие методов проектирования

- •2.5 Система разработки и постановки продукции на производство

- •2.5.1 Разработка технического задания на окр

- •2.5.2 Разработка документации, изготовление и испытания опытных образцов продукции

- •2.5.3 Испытания опытных образцов продукции

- •2.5.4 Приемка результатов разработки продукции

- •2.5.5 Подготовка и освоение производства (постановка на производство) продукции

- •2.6 Виды проектных работ, конструкторская документация.

- •2.7 Нефтегазопромысловая машина с позиции проектирования как объект производства и эксплуатации

- •2.8 Основные принципы и правила проектирования

- •2.8 Основные положения системного подхода

- •2.9 Системный подход при автоматизированном

- •2.10 Оценка технического уровня и качества нефтегазопромысловых машин

- •Тема 3 Структурообразование систем проектируемого оборудования

- •3.1 Анализ и синтез компоновочных схем бурового оборудования применительно к заданию на проектирование

- •3.1.1 Назначение и область применения бурового оборудования

- •3.2 Исходные условия и данные к разработке структурной схемы буровой установки:

- •3.3 Выбор категории, класса, вида и основных параметров буровой установки

- •3.4 Принципы конструирования бурового оборудования, задачи и технические основы конструирования

- •3.5 Экономические основы проектирования

- •3.6 Выбор схемы и компоновка оборудования буровой установки

- •3.6 Разработка кинематической схемы буровой установки

- •Разработка кинематических схем буровых установок

- •Определение передаточных отношений механизмов

- •3.2 Анализ и синтез компоновочных схем оборудования скважинных штанговых насосных установок для добычи нефти применительно к заданию на проектирование

- •3.2.1 Назначение и область применения

- •3.2.1 Синтез компоновочных схем оборудования скважинных штанговых насосных установок для добычи нефти

- •3.2.3 Анализ кинематики аксиальных и дезаксиальных

- •3.2.3 Основные параметры

- •3.2.4 Выбор схемы и компоновка станков-качалок

- •Тема 4. Расчеты на прочность и долговечность деталей нефтегазопромысловых машин и оборудования

- •4.1 Классификация действующих нагрузок

- •4.2 Виды отказов по критериям прочности

- •4.3 Выбор конструкционных материалов и способы упрочнения деталей

- •4.4 Методы расчета на прочность

- •4.5 Расчеты на статическую прочность

- •4.6 Расчет на прочность при переменных напряжениях

- •Тема 6. Автоматизированное проектирование, применение компьютерной техники и построителей при разработке конструкторской документации

- •6.1. Развитие технологий сапр

- •6.3. Формирование деталей

- •6.4. Формирование сборок.

- •Тема7 Эргономические основы проектирования машин и оборудования нефтяных и газовых промыслов

- •7.1 Эргономика – её история, предмет и развитие

- •7.2 Антропологическое соответствие машины человеку

- •7.2 Физиологическое соответствие изделий человеку

- •7.2.1 Температура

- •7.2.1 Шум

- •7.2.3 Вибрации

- •7.2.4 Зрительное восприятие

- •7.2.5 Световой комфорт

- •7.2.6 Некоторые особенности моторики человека

- •7.2.5 Сила

- •7.3 Психологическое соответствие изделий человеку

6.4. Формирование сборок.

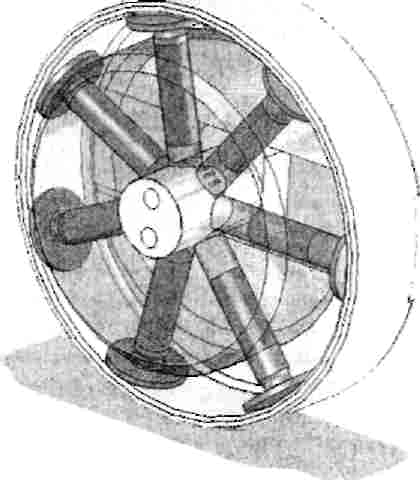

Сборка формируется из деталей. Управление деталями обеспечивают инструменты панели «сборка». Первая деталь размещается в сборке с атрибутом «зафиксированный», остальные добавляются с атрибутом «свободный». Зафиксированный элемент не может быть перемещен или повернут. Обычно первым в сборку добавляется несущий элемент, это может быть корпус, несущий или стационарный элемент механической конструкции. В дальнейшем при редактировании сборки можно снять или переназначить атрибут «зафиксированный» любой детали сборки. Компоновка и правильное функционирование механизма определяется ограничениями взаимного расположения графических элементов деталей (кромок и граней) и степенями свободы компонентов сборки. Средства формирования сборки предлагают 7 видов стандартных сопряжений и 8 дополнительных. Этого инструментария достаточно, чтобы смоделировать любое взаимное расположение и подвижность элементов технической системы. На рис. 6.3 показана сборка роторного радиально-поршневого насоса. Для визуальной оценки конструкции ротор сделан прозрачным.

Рис. 6.3. Роторный радиально-поршневой насос, сборка

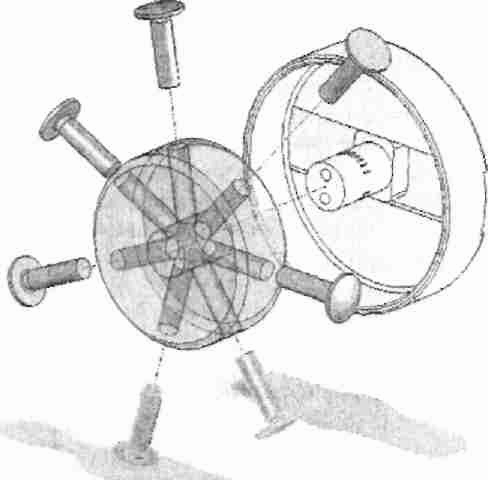

Компоненты сборки можно перемещать или вращать в пределах имеющихся степеней свободы. Кроме простого перемещения проектировщик может выполнить моделирования физического взаимодействия и проверку на наличие конфликтов в конструкции. Отдельно можно выполнить проверку на наличие интерференции (частичного наложения) деталей в сборке, создать вид с разнесенными элементами (рис. 6.4) и др.

Проверка работоспособности виртуальной конструкции и физического взаимодействия компонентов сборки выполняется инструментами моделирования. Пользуясь инструментом, проектировщик добавляет в сборку поступательные и вращательные двигатели, присваивает упругие свойства пружинам и может учитывать воздействие силы тяжести на компоненты сборки.

Рис. 6.4. Роторный радиально-поршневой насос,

вид с разнесенными элементами

Физическое моделирование объединяет элементы моделирования с инструментами Solid Works — сопряжениями и Физической динамикой, для перемещения компонентов по сборке. Результат моделирования может быть сохранен как видеоролик.

В файле сборки удобно устанавливать размерные соотношения между отдельными деталями. В сборке роторного радиально-поршневого насоса на рис. 6.3 установлена зависимость диаметра поршня от диаметра отверстия рабочей камеры. При изменении диаметра рабочей камеры ротора автоматически меняется диаметр поршня. Редактирование диаметра поршня напрямую невозможно, этот размер имеет атрибут «только для чтения».

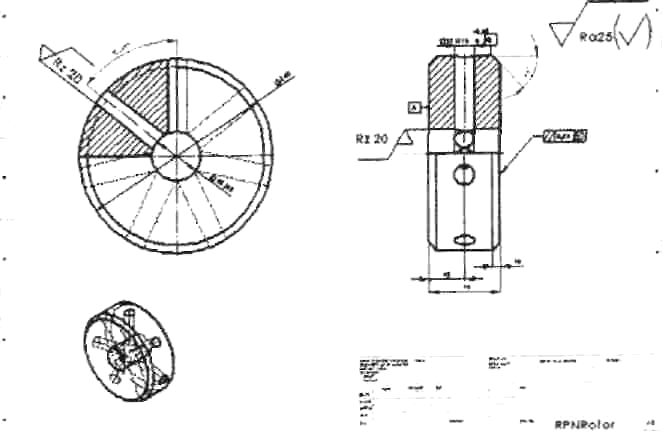

6.5. СОЗДАНИЕ ЧЕРТЕЖЕЙ

В результате процесса проектирования формируется пакет конструкторской документации, включающий в себя чертежи деталей, сборочных единиц, монтажные, габаритные, эксплуатационные документы, программы и методики предварительных и приемочных испытаний, руководство по эксплуатации и др. Создание чертежей, заполнение спецификаций — рутинный трудоемкий процесс, требующий выполнения большого объема ручной работы. В среде Solid Works чертежи формируются в интерактивном режиме на базе деталей и сборок. При создании детали или сборки в раздел свойства файла заносятся технические, технологические и другие сопутствующие сведения об объекте: количество, материал масса, способ изготовления, разработчик и т.п. Информация, записанная в свойствах файла детали или сборки, транслируется в штамп чертежа и в спецификацию. Формат передаваемой информации, а также шаблон чертежа, могут быть настроены пользователем в соответствии с существующими стандартами. Инструменты формирования чертежа позволяют добавлять в поле чертежа стандартные и специальные виды (включая триметрию, изометрию и диметрию), разрезы и сечения детали или сборки, делать выноски, местные разрезы. Параметры отображения: (масштаб, отображение скрытых линий и др.) для каждого вида можно настраивать индивидуально. Размеры импортируются в чертеж из эскизов, формирующих деталь. При перегрузке одного вида часть размеров может быть перенесена на другие виды (разрезы). Будучи импортированными, в чертеж, размеры сохраняют свою управляющую способность. Так, изменив значение размера в чертеже, вы измените и деталь в модели. На рис. 5.5 показан чертеж ротора радиально-поршневого насоса сформированный на базе твердотельной параметризованной модели рис. 5.2.

Группа инструментов «примечания» предназначена для добавления в чертеж осевых линий, условных обозначений вида и качества обработки поверхностей, отклонений формы, базовых поверхностей. Все обозначения соответствуют ЕСКД, за исключением шрифта. Требования единой системы конструкторской документации достаточно сложны и большинство общеупотребительных форматов не позволяют создать шрифт, полностью отвечающий требованиям ЕСКД. Использование встроенных шрифтов программного продукта не отвечало требованиям универсальности, лежащим в основании концепции Solid Works. Поэтому Solid Works поддерживает использование шрифтов True Type, как наиболее доступных и широко употребляемых. Чтобы снять разногласия с требованиями ЕСКД в 1988 г был принят ГОСТ 2004 — 88, на основании которого для оформления чертежей с использованием компьютера могут быть использованы любые удобочитаемые неспецифические шрифты.

Рис. 6.5. Чертеж ротора радиально-поршневого насоса

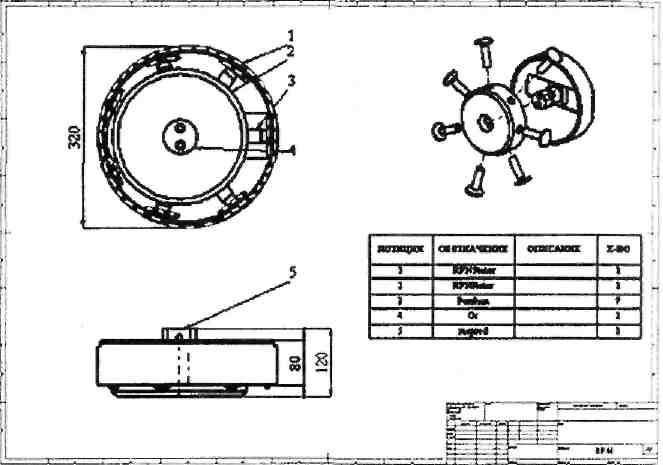

Рис. 6.6. Сборочный чертеж роторного радиально-поршневого насоса.

На рис. 6.6 показан сборочный чертеж роторного радиально-поршневого насоса с упрощенной спецификацией. Позиции объектов проставляются на чертеже автоматически, пользователь только выбирает способ их компоновки на чертеже. По умолчанию номера позиций присваиваются объектам в порядке добавления их в сборку. Спецификация формируется автоматически и может быть отредактирована вручную.

6.6. ПРОЕКТИРОВАНИЕ КАК МНОГОКРИТЕРИАЛЬНАЯ ЗАДАЧА

В практике конструирования бурового оборудования все шире применяют электронные вычислительные машины (ЭВМ), значительно ускоряющие процесс разработки новых конструкций. При этом ЭВМ используют в зависимости от их типа, возможностей проектной организации и тех целей, которые она перед собой ставит.

В настоящее время представляется возможным выделить четыре группы задач, которые целесообразно решать с помощью ЭВМ, а именно:

1) многовариантные оптимизационные расчеты, т. е. многократые расчеты по сложным формулам, когда требуется получение более точных результатов, чем это можно получить при «ручных» расчетах по приближенным формулам;

2) проверочные расчеты деталей и сборочных единиц, которые могут выполняться также без применения ЭВМ, но применение машин экономит время;

3) проверочные и проектировочные расчеты по специально разработанным методикам ;

4) автоматизированные системы проектирования (САПР) бурового и нефтегазопромыслового оборудования.

Вторая и третья группы задач решаются во многих организациях. Первая группа задач более сложная и доступна гораздо меньшему кругу организаций. Работы по автоматизированному проектированию нефтегазопромыслового оборудования осуществляются в специализированных организациях. Например, разработана система автоматизированнго проектирования буровых долот, редукторов, насосов. Проверочные расчеты деталей и сборочных единиц по существующим методам с использованием ЭВМ применяют довольно широко и используют готовые отработанные методики; составление по ним программ не представляет большой трудности. Однако практика показала, что во многих случаях программы громоздки и неэффективны, так как они требуют высокой степени формализации всех понятий и операций.

Первая и третья группы задач могут рассматриваться как ступени, ведущие к довольно перспективному машинному проектированию. Методики проверочных и проектировочных расчетов характеризуются большой общностью, что позволяет по одной программе рассчитывать конструкции одного класса. Современные ЭВМ открывают большие перспективы для оптимизации технических решений и позволяют использовать математическую теорию планирования эксперимента, в результате чего можно получить необходимые экспериментальные данные с минимальными затратами средств и времени при исследовании сложных технических систем.

Если программы предполагают использовать в САПР, то должна быть предусмотрена возможность их «стыковки», чтобы можно было рассчитывать и оптимизировать сложные конструкции, включающие различные сборки. При машинном проектировании невозможно заранее предусмотреть все варианты поиска оптимального решения. В связи с этим важную роль приобретает режим диалога «человек – машина».

ЭЦВМ

выдает на дисплей или в печать ту или

иную информацию,

а человек после ее анализа вводит

дополнительные данные

и определяет направление дальнейшего

решения. Например,

при расчете валов на основании выданных

минимальных

запасов прочности конструктор может

при необходимости изменять

конструктивные размеры вала, материал,

термообработку

и т. д. После этого машина вновь считает

слабое сечение и

т, д. Режим диалога можно использовать

при определении параметров

подъемного механизма буровой установки.

Следует и меть

в виду, что применениеЭЦВМ

может

дать значительный эффект,

так как позволяет ускорить проектирование

в 7—10 раз

и повысить качество проекта за счет

выбора оптимального варианта.

При «ручном» проектировании сложных

конструкций

затраты на выбор оптимального решения

растут с увеличением

рис. 6.1.сложности конструкций.

меть

в виду, что применениеЭЦВМ

может

дать значительный эффект,

так как позволяет ускорить проектирование

в 7—10 раз

и повысить качество проекта за счет

выбора оптимального варианта.

При «ручном» проектировании сложных

конструкций

затраты на выбор оптимального решения

растут с увеличением

рис. 6.1.сложности конструкций.

При САПР выбирают оптимальные конструктивные решения, после чего разрабатывают и выдают в готовом виде всю проектную документацию. Примерная блок-схема процесса синтеза оптимальной конструкции приведена на рис. 6.1.

Отметим, что проектировочные расчеты имеют интенсивный характер и выполняются многократно, как правило, задачи проектирования являются многокритериальными. Поэтому ЭЦВМ разрабатывает не один, а ряд допустимых вариантов конструкций (при которых все критерии оптимальности имеют действительные значения), выбор же окончательного решения остается за человеком. Создание САПР — достаточно сложная проблема, так как она связана с решением задач методологии, организации и технического обеспечения.

Современные ЭВМ обеспечивают возможность оператору работать со всеми видами графической и другой информации в режиме диалога. Работы в области автоматизации проектирования бурового оборудования ведут в ОКБ Волгоградского завода буровой техники. Разработанные программы сейчас широко используют при расчетах и проектировании.

Рассмотрим один из возможных вариантов подхода при автоматизированном проектировании. Вначале на экран дисплея выводят ряд возможных схем прототипов конструкций, например коробки перемены передач лебедки или ротора, привода насоса, из которых конструктор должен выбрать с помощью ЭВМ один или несколько вариантов для дальнейшей проработки. При поиске варианта, по существу, решаются главные вопросы, касающиеся выбора рациональной схемы конструкции и действия сил, компоновки передач, расположения валов, формы деталей и т.д. Далее на экран дисплея с помощью светового пера или клавиатуры вызывается первый, выбранный для разработки вариант конструкции в увеличенном масштабе с большими подробностями.

В ЭВМ вводят исходные данные и ведут расчет в автоматическом режиме. В первую очередь рассчитывают и оптимизируют передачи и их основные параметры. Например, оптимизируют разбивку общего передаточного отношения по ступеням или передачам. Оптимизация может выполняться по различным критериям - габаритам, массе, стоимости. Эта задача может решаться методом случайного поиска. После проведения расчетов, используя алгоритмы конструктивных соотношений, с учетом ГОСТов определяют основные размеры межосевых расстояний, элементов передач и конструктивных пропорций. Далее выбранный вариант конструкции трансформируется в соответствии с полученными размерами.

В результате на экране графического дисплея получается изображение разрабатываемого объекта в требуемом масштабе. Оператор проверяет конструкцию и вносит необходимые изменения с помощью светового пера или клавиатуры. После внесения изменений конструктором расчеты могут выполняться повторно. Заключительным этапом являются поверочные расчеты, определяющие прочность, а в случаях надобности проводится расчет жесткости элементов, их массы и т. д. Все основные результаты, полученные при проектировании, выводятся в печать. При необходимости подобные расчеты проводятся и с другими вариантами конструкции. На основании полученных данных о массе, конструкции и ее габаритах с учетом обобщенных критериев, определяющих совершенство конструкции, проектировщик делает окончательный выбор варианта и выводит изображение на графопостроитель.

При автоматизированном проектировании могут быть использованы и другие подходы. Автоматизированное проектирование некоторых деталей и узлов

стандартизировано.