2р

.docxУ бічному отворі щелеп, в місцях прилягання букс, приварені наличники. До нижніх листів міжрамних кріплень кріпляться кронштейни, які мають опори під тягові двигуни. Горизонтальні зусилля передаються через шкворневу балку, яка спирається своїми кінцями на міжрамне кріплення. У середині шкворневої балки є гніздо для шквореня.

На тепловозі застосована чотирьохточкова схема ресорного підвішування, в якій передбачено чотири самостійні групи збалансованих ресор і пружин. Кожна з цих пружин розташована по одну сторону візка. До складу групи або точки входять два середніх і два кінцевих комплекту, а також система балансирів і підвісок, що пов'язують ці комплекти в одну систему. У середній комплект входять листова ресора і дві циліндричні пружини, в кінцевій - циліндрична пружина і складова підвіска.

Опорно – обертаючий пристрій кожного візка складається з чотирьох роликових опор. Корпус роликової опори з нижньою опорною плитою прикріплений до боковини рами. Вертикальне навантаження від ваги кузова передається через встановлені на рамі тепловоза грибки, які своєю сферичною поверхнею спираються на гнізда роликових опор.

Поворот візки навколо шворня забезпечується за рахунок перекочування роликів по нижній опорній плиті і поперечного переміщення гнізда щодо опорної плити. Виникнення обертаючого моменту при повороті візка щодо кузова забезпечується ухилами на верхній і нижній плитах.

До моторно - колісного блоку належать колісна пара, щелепні букси, тяговий електродвигун і тяговий редуктор. Колісні центри та відома шестерня тягового редуктора насаджені на вісь в гарячому стані. У корпусі букси розташовані два роликових підшипника, а в кришці - осьовий упор. Букси крайніх осей візка обладнані пружними упорами, букси середньої осі - жорсткими. До поверхонь корпусу букси, в місцях прилягання поверхонь щелеп візка, приварені буксові наличники. Тяговий електродвигун моторно - осьовими підшипниками спирається на вісь колісної пари, з іншого боку через пружинну підвіску кріпиться до рами візка. Ведуча шестерня тягового редуктора напресована на конусний кінець валу тягового електродвигуна. Обертальний момент від тягового електродвигуна на вісь колісної пари передається одноступінчастим циліндричним редуктором з прямозубими шестернями.

Редуктор закрито рознімним кожухом, прикріпленим болтами до тягового електродвигуна. Для забезпечення герметичності кожуха по роз'єму і з боку моторно - осьового підшипника встановлені ущільнення.

На візках тепловоза встановлена важільна передача гальма для передачі зусилля від гальмівних циліндрів до колодок. Вона забезпечує одностороннє натиснення гальмівних колодок на бандажі коліс.

Тепловоз обладнаний пневматичним гальмом для гальмування тепловоза та потяги і ручним гальмом для загальмування одиночного локомотива при стоянці. Пневматичними гальмами можна керувати з будь кабіни машиніста, обладнаної однаковими гальмівними приладами. Управління гальмами складу і тепловоза здійснюється краном машиніста, а управління гальмом тепловоза - краном допоміжного гальма. Крім, того, в кожній кабіні машиніста встановлений штурвал, яким приводиться в дію ручне гальмо. Ручне гальмо впливає на два колеса відповідного візка.

До пневматичного гальма повітря надходить з компресора, який приводиться від валу тягового генератора через пластинчасту муфту. На тепловозі застосовано двоступінчастий, трициліндровий, поршневий компресор з W-образним розташуванням циліндрів, з повітряним охолодженням, обладнаний пристроєм для переходу на холостий хід. Система змащення компресора - комбінована (під тиском і розбризкуванням). Компресор нагнітає повітря в головні резервуари , з яких повітря через масловіддільник надходить в живильну магістраль, до кранів машиніста і допоміжного гальма. Залежно від тиску в живильній магістралі автоматично відбувається перемикання компресора на холостий чи робочий режим регулятором тиску 3РД . Гальмівна магістраль заряджається через кран машиніста. При гальмуванні краном машиніста відбувається випуск повітря з гальмівної магістралі, при цьому спрацьовує повітророзподільник і через кран допоміжного гальма подає повітря в гальмівні циліндри, які встановлені на рамі візка з правого і лівого боку. При гальмуванні краном допоміжного гальма повітря з живильної магістралі через кран допоміжного гальма надходить в гальмівні циліндри.

Повітря з живильної магістралі через клапан максимального тиску надходить в трубопровід приладів управління, який призначений для живлення електропневматичних і пневматичних апаратів (поїзні контактори, реверсор, прискорювач пуску, циліндри включення жалюзі і гідромуфти та ін.) Також безпосередньо з живильної магістралі повітря надходить в магістраль звукової сигналізації і по трубопроводах до тифонів, свистків і склоочисників.

Пісочна система тепловоза забезпечує подачу піску під першу і четверту колісні пари при русі вперед і під третю і шосту колісні пари при русі назад. Пісок засипають у чотири бункери (по два на кожен візок), які розташовані в головній рамі з обох сторін над середніми колісними парами візків. На бункері встановлено по дві форсунки, кожна з яких подає пісок під одне колесо. Під колісні пари пісок подається стисненим повітрям, що надходять з живильної магістралі через повітророзподільники у форсунки пісочниць. Управління роботою пісочної системи здійснюється педаллю, розташованої в кожній кабіні машиніста.

Для гасіння пожеж тепловоз обладнаний стаціонарної піногасительною установкою, розташованою в дизельному приміщенні. На тепловозі є два поста управління протипожежної установкою, на яких розташовані крани для її включення і генератори багаторазової піни зі шлангами. Крім того, в кабінах машиніста розміщені по два переносних вогнегасника. Тепловоз також обладнаний автоматичною установкою пожежної сигналізації, що сповіщає про неприпустимо високій температурі в дизельному приміщенні і камері електрообладнання. При спрацьовуванні автоматичної сигналізації в кожній кабіні машиніста подаються світловий і звуковий сигнали.

Всі допоміжне обладнання тепловоза працює від мережі постійного струму 75 В. Допоміжний генератор виробляє струм для кіл керування, освітлення, заряду акумуляторної батареї і живлення електродвигунів паливопідкачуючого агрегату, маслопрокачуючого агрегату, опалювально - вентиляційної установки і вентилятора кузова. При непрацюючому дизелі електрообладнання живиться від акумуляторної батареї, яка підключається через головний вимикач. Відповідні запобіжники захищають всю електричну ланцюг від перевантаження, а також короткого замикання. Лампи встановлюються у світильниках, які мають амортизатори. У камері електроустаткування розміщені апарати високовольтних та низьковольтних ланцюгів тягового генератора, тягових електродвигунів, а також апарати пуску дизеля, зарядки акумуляторної батареї, регулювальні резистори ланцюгів збудження і т. д. На двері камери встановлені блокування.

На кожному кінці тепловоза встановлено по одному лобового прожектору з двоступінчатим регулюванням світла (тьмяно, яскраво), а також буферні сигнальні ліхтарі білого і червоного кольорів. Прожектор і кожна сигнальна лампа можуть включатися з відповідної кабіни машиніста. Тепловоз обладнаний двома тифонами, розташованими на даху, які приводяться в дію клапанами, встановленими в кабінах як з боку машиніста, так і з боку помічника. Від цих же клапанів приводяться в дію свистки, розташовані під кабінами машиніста.

Для безпеки руху на тепловозі встановлена автоматична локомотивна сигналізація з автостопом безперервної дії і контролем швидкості. Крім того, для зв'язку локомотивної бригади з черговим по станції на тепловозі мається радіостанція.

Керування роботою дизель - генератором - електрогідравлічне з будь - якої кабіни машиніста. Електрична схема тепловоза передбачає можливість управління по системі двох одиниць, при цьому управління обома секціями можливо з будь-якого локомотива. Схема забезпечує можливість управління веденим локомотивом при зупиненому дизелі на ведомому тепловозі. На кожному пульті управління встановлений контролер, що має одну (нульову) позицію роботи дизеля без навантаження і 15 позицій роботи дизеля як під навантаженням, так і без навантаження. На кожній позиції контролера встановлюється певна частота обертання вала дизеля, яка задається електричною схемою та підтримується об'єднаним регулятором. У схемі передбачено блокування 1-ї позиції контролера, тобто при будь-якому аварійному скиданні навантаження наступне включення її можливо тільки з 1-ї позиції. Силова передача вмикається і вимикається контролером. Для зміни напрямку руху тепловоза в пульті управління встановлений реверсивний перемикач, в головку якого вставлена рукоятка. Реверсивний перемикач і контролер взаємно зблоковані . Включення силової передачі можливо тільки при крайніх положеннях рукоятки реверсивного перемикача. Положення рукоятки вказує на напрям руху поїзда.

Рукоятка реверсивного перемикача знімається тільки при нульовій позиції контролера.

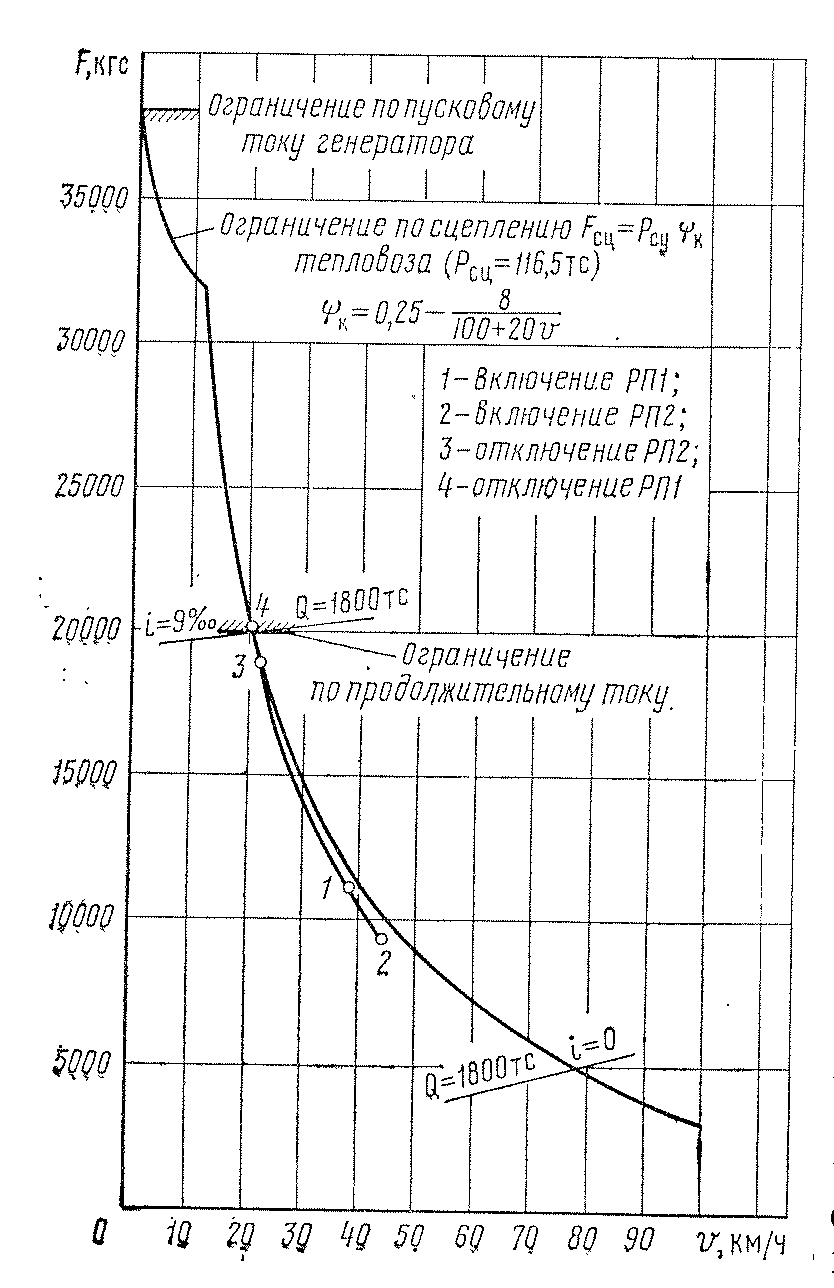

Рисунок 1.10 – Тягова характеристика тепловоза (розрахункова): 1, 2 – вмикання реле РП1, РП2; 3, 4 – вимкнення реле РП1, РП2.

Конструктивні елементи і параметри екіпажної частини М62.

Кузов і рама тепловоза

У кузові розміщене устаткування і пости машиніста. Кузов повинен: захищати обслуговуючий персонал та обладнання від впливу атмосферного середовища; володіти достатньою міцністю, жорсткістю і довговічністю, передбачати компоновку, що забезпечує вільний доступ до елементів устаткування і заміну його; забезпечувати безпеку обслуговуючого персоналу. Маса головної рами з кузовом коливається від 20 до 25% загальної маси металу тепловоза, звідси випливає, що рама з кузовом вельми металомістким і вибір їх раціональної конструкції є важливим і складним завданням \.

На магістральних тепловозах застосовуються два основних типи кузовів: з несучою рамою і цільнонесучий. У кузові з несучою рамою головна рама розраховується на сприйняття всіх навантажень незалежно від ступеня участі в її роботі кузова. Характерним прикладом є рамно - кузовна система тепловозів ТЕЗ, 2ТЕ10Л, 2ТЕ10В.

Останнім часом знаходять застосування конструкції несучого кузова фермової (тепловоз ТЕП60) або оболонкової ( тепловози ТЕ10, ТЕ109) конструкції. У кузовах такого типу зварюються в єдине ціле головна рама, паливний бак і стінки кузова. Виходить єдина просторова система, яка сприймає всі види навантажень. При такій конструкції за рахунок зниження маси рами досягається зниження маси всього кузова. Однак несучі кузова більш трудомісткі у виготовленні. Кузови з несучою рамою отримали найбільш широке поширення в Радянському Союзі, особливо для масового серійного випуску тепловозів на Ворошиловградському тепловозобудівному заводі імені Жовтневої революції.

Кузов тепловоза . На тепловозі М62 кузов спроектований на базі кузова з несучою рамою тепловозів ТЕ3 і 2ТЕ10Л. Щоб підвищити міцність і жорсткість стінки кузова над дизелем по всьому периметру з трьох боків зварені з рамою і суміжними елементами, а не з'єднані болтами, як на тепловозах ТЕ3 і 2ТЕ10Л. Внутрішня обшивка кузова кріпиться самонарізними шурупами М4, які безпосередньо ввертені в металеві полиці каркаса. Кріплення обшивки безпосередньо до металевого каркаса знизило трудомісткість виготовлення, а скасування дерев'яних брусків, що застосовуються на тепловозах ТЕ3 і 2ТЕ10Л для кріплення обшивки поліпшила протипожежну безпеку тепловоза.

Основною перевагою кузова з несучою рамою є можливість організації посекційної блокової збірки окремих частин кузова в спеціалізованих цехах і ділянках. У складальний цех подаються готові частини кузова зі змонтованим на ньому обладнанням. Для транспортування між цехами частин кузова використовуються спеціальні автомашини з пристосуванням для вантаження і розвантаження. Така організація виробництва дозволяє порівняно легко організувати складування технологічного доробку кузовів на території заводу, не займаючи залізничних шляхів. Дизель - генератор і інші механізми під час складання тепловозів встановлюють на відкритій рамі, що дозволяє розширити фронт робіт і полегшує подачу кузовів до місць їх встановлення. Після установки основного обладнання трубопроводів і монтажу проводів окремі частини кузовів із закріпленими на них механізмами опускають на раму і приварюють до неї і між собою.

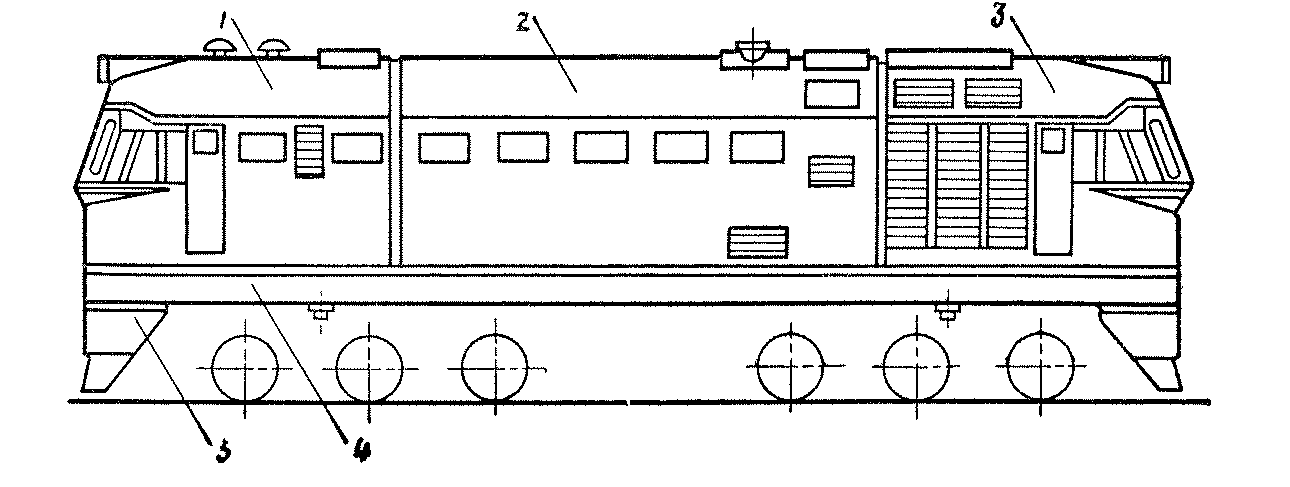

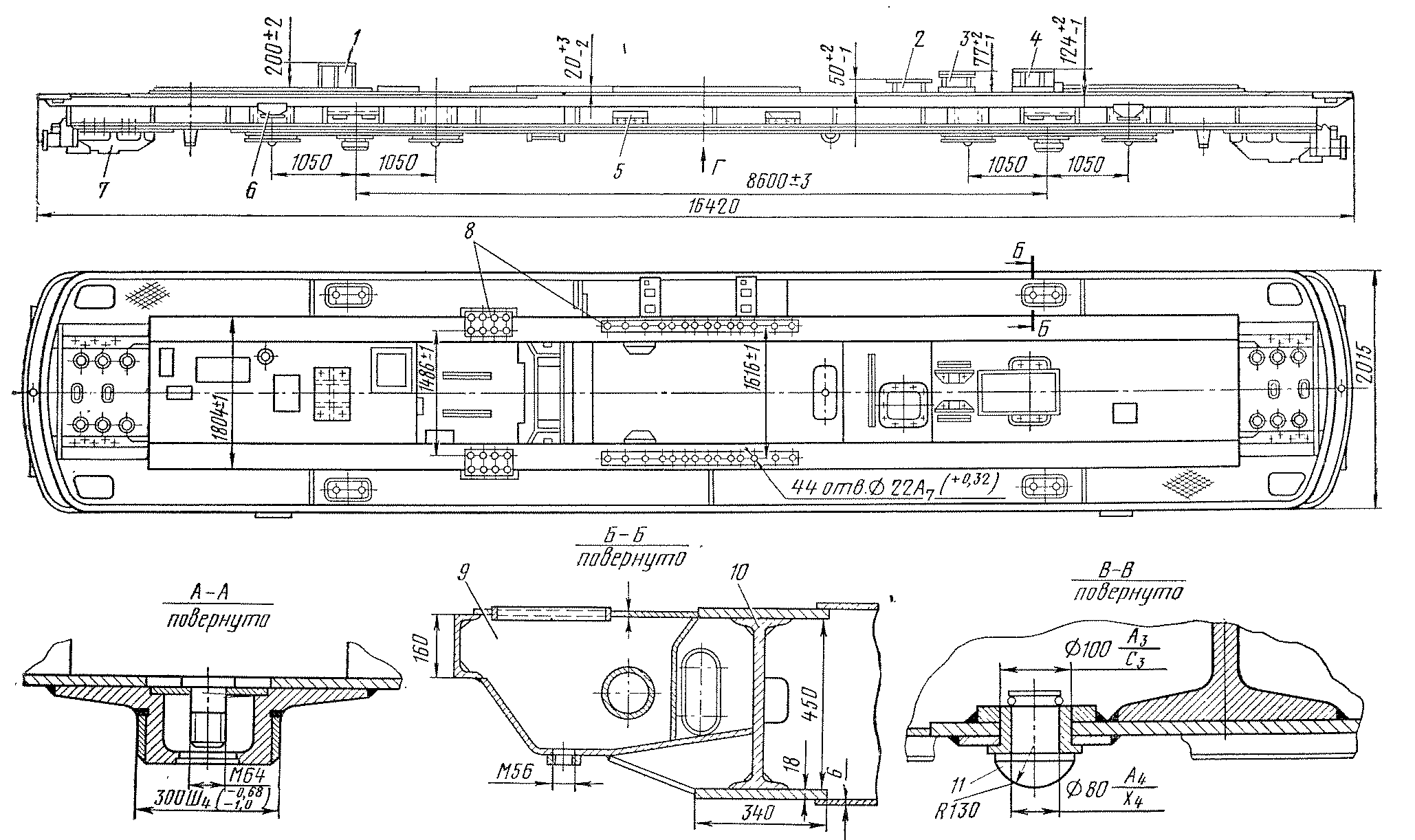

Кузов тепловоза М62 ( рис. 1.11 ) складається з чотирьох частин: несучої рами, блоку передньої кабіни з кузовом над камерою електроустаткування (проставки ), блоку задньої кабіни з холодильною камерою; кузова над дизелем і шляхоочостника. Конструкція передньої і задньої кабіни однакова. У 1964 р. кузов був всебічно випробуваний на міцність. Випробування показали, що кузов повністю задовольняє вимогам міцності по втомі, а також міцності при граничних статичної і ударної навантаженнях 250 тс . Крім того, кузов володіє необхідною міцністю при аварійному підніманні тепловоза . При аварійному підніманні повністю екіпірованого тепловоза його можна піднімати разом з візком за один кінець рами (за виступи для кріплення буферів), якщо рама спирається протилежним кінцем на іншу візок. При цьому візок піднімається разом з кузовом за допомогою спеціального пристрою, розміщеного в шворні рами.

Рисунок 1.11 – Кузов тепловоза: 1 – блок передньої кабіни з кузовом над камерою електрообладнання; 2 – кузов над дизелем; 3 – блок задньої кабіни з холодильною камерою; 4 – несуча рама; 5 – шляхоочистник.

Блок передньої кабіни з кузовом над камерою електроустаткування. При проектуванні тепловоза було поставлено завдання створити кабіну, яка б відповідала вимогам санітарних норм залізниць СРСР, а також іноземних замовників: Угорщини, Німецької Демократичної Республіки, Чехословаччини, Польщі, КНДР. Завод спільно з науково – дослідними інститутами провів дослідження, в результаті яких створена кабіна тепловоза М62, яка задовольняє цим вимогам.

Позитивну роль у зменшенні шуму в кабіні машиніста зіграла обрана компоновка тепловоза, що передбачає установку проміжних стінок між кабінами і дизельним приміщенням, що утворюють тамбури. Зменшенню шуму також сприяла установка дизель-генератора на гумових амортизаторах і глушника випуску відпрацьованих газів дизеля. Спектрограма шуму в кабіні машиніста представлена на рис.1.12.

Особливу увагу приділено ущільненню трубопроводів, кондуїтів, кардана приводу швидкостеміра, що проходять через стінки і підлоги.

У кабіні встановлені зручний пульт управління тепловозом, переносні сидіння для машиніста і його помічника, відкидне сидіння для супроводжуючих осіб, радіостанція. На задній стінці кабіни розташовані штурвали приводу ручного гальма.

Для створення нормальної температури в столику помічника машиніста встановлений (в обох кабінах) опалювально-вентиляційний агрегат.

Рисунок 1.12 – Спектр шуму в кабінах А і Б тепловозів М62 та 2ТЕ116:

1 – місце машиніста кабіни А тепловоза М62; 2 – місце машиніста кабіни Б тепловоза М62; 3 – місце машиніста секції А тепловоза 2ТЕ116; 4 - місце машиніста секції Б тепловоза 2ТЕ116; 5 – спектрограма повітряного шуму в кабіні машиніста тепловоза 2ТЕ10Л в звичайному режимі.

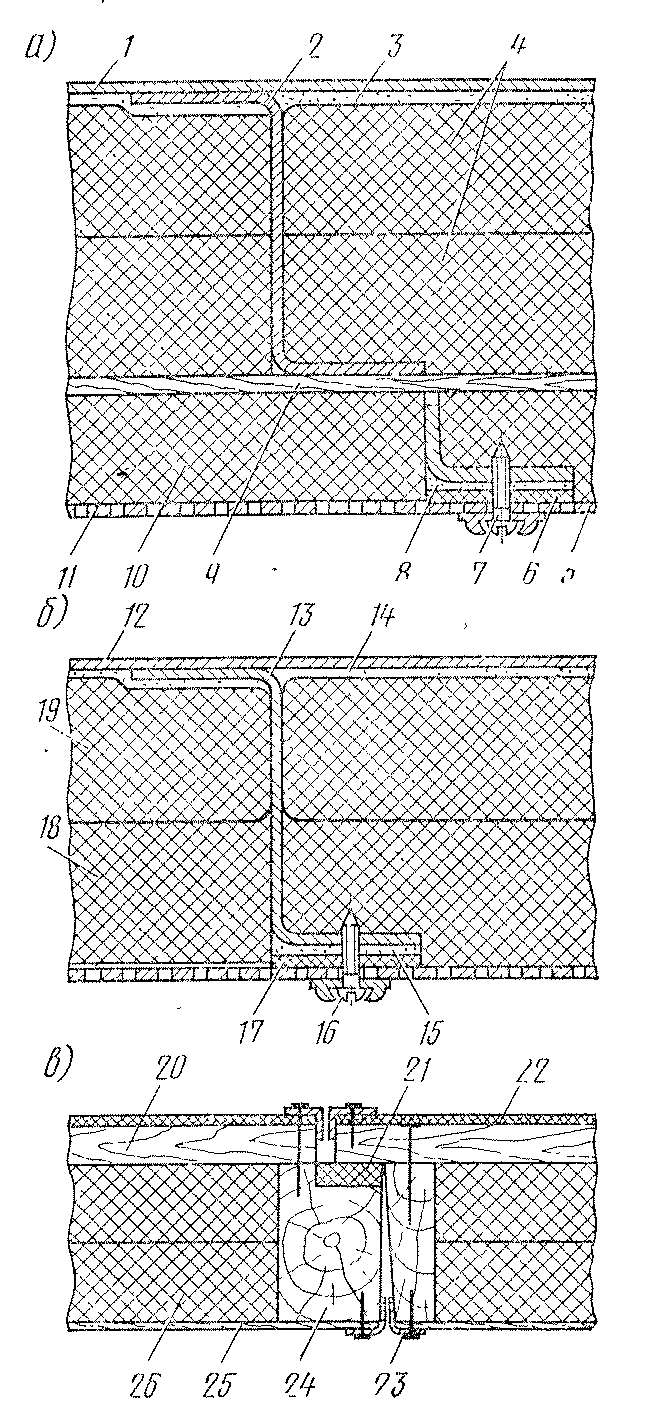

Звукоізоляція кабін машиніста (рис. 1.13) забезпечується нанесенням шумоізоляційної мастики товщиною 2-3 мм з внутрішньої сторони на сталеві стінки кабіни і установкою пакетів, що складаються з склоплит товщиною 40 мм, обгорнутих в поліетиленову плівку, і пакетів з відходів штапельного волокна товщиною 30 мм, розділених між собою фанерою товщиною 5 мм. Кабіна облицьована перфорованим алюмінієвим листом товщиною 2 мм з коефіцієнтом перфорації 0,28 (діаметр отворів 3 мм, відстань між отворами 4-5 мм). Перфоровані листи з прикріпленою до внутрішньої сторони тканиною зі скловолокна прикріплені до сталевого зетподібному каркасу загартованими самонарізними шурупами М4. На полиці каркаса в місцях прилягання перфорованих листів приклеєні мастикою смуги з термоізоляційного картону. Для доступу до обладнання, розташованого під кабіною, підлоги (див. рис. 1.13) виконані з п'яти однакових щитів товщиною 100 мм. Вони встановлені в отвори на гумових амортизаторах.

Рисунок 1.13 – Звукоізоляція і підлоги кабіни: а - задня стінка кабіни машиніста; б - бокова стінка кабіни машиніста; в - підлоги в кабіні машиніста; 12 - сталева зовнішня обшивка кузова; 2, 13 - сталевий каркас; 3, 8, 14, 15 - мастика; 4, 19 , 26 - склоплити; 5 - перфорований алюмінієвий лист; 6, 17 - картон; 7, 16 - самонарізні шурупи; 9, 20, 25 - фанера; 10, 18 - відходи штапельного волокна; 11 - склотканина; 21 - гума; 22 - лінолеум; 23 - окантовка; 24 - дерев'яний брусок.

В кабіні створені сприятливі умови для управління тепловозом. Забезпечується хороший передній і бічний огляд. Бічні вікна відкриваються пересуванням вперед по ходу тепловоза. Рухоме вікно укладено в алюмінієву рамку, виготовлену в прес - формі литтям під тиском. Приблизно 1/4 частина рухомого вікна може повертатися відносно вертикальної осі назовні і служить пораваном. Така конструкція вікна дозволяє зменшити протяги при відкритих вікнах під час руху тепловоза. Скла виготовлені із загартованого скла товщиною 5 мм, а передні на вимогу замовника можуть виготовлятися з безосколкового скла типу «риплекс». Кріпляться скло фасонним гумовим профілем і додатково зміцнюються металевими скобами. На стелі кабіни розташовані два світильника і два лючка для вентиляції. Над передніми вікнами розташовані дві шафки для зберігання дрібних речей бригади і лючок для доступу до прожектора.

Кузов над камерою електрообладнання, як і всі інші частини кузовів, виконаний з сталевого каркаса, зварюваного в основному з зетподібного профілю товщиною 2,5 мм переважно розміром 50х50х35 мм. Зовні до каркаса приварені сталеві дев'ятизигові листи товщиною 2,5 мм. З внутрішньої сторони самонарізними шурупами кріпиться сталевий лист товщиною 0,8-7 мм, внутрішня сторона якого покривається шумопоглинаючою мастикою шаром товщиною 1 мм. Така подвійна стінка забезпечує задовільну звуко - і термоізоляцію. Блок задньої кабіни з холодильною камерою має аналогічну конструкцію, а кузов над дизелем відрізняється тим, що має знімний дах для виїмки дизель - генератора.

Дах у свою чергу має кілька швидкоз'ємних люків для демонтажу агрегатів З'єднання даха з бічною стінкою зображено на рис. 1.14.

Рисунок 1.14 – З’єднання даха з боковою стінкою: 1 – зовнішня обшивка; 2 – бокова стінка; 3 – дах; 4 – самонарізний шуруп; 5 – внутрішня обшивка; 6 – гумова обкантовка; 7 – вікно (скло).

Головна рама кузова. Рама кузова зварної конструкції. Основними несучими елементами рами (мал. 1.15) є дві поздовжні балки 10, виконані з двотаврових балок № 45а, посилених зверху і знизу смугами перетином 18х340 мм. Зовнішній контур рами виконаний з швелера №16. По кінцях до поздовжніх балках приклепані заклепками і переривчастою зварюванням литі стяжні ящики 7. У них встановлені поглинаючі апарати, до яких кріпляться автозчеплення СА3 або тяговий крюк. На передньому торці стяжних ящиків передбачено місце для кріплення буферів, а знизу прикріплені шляхоочистники.

Поздовжні балки між собою з'єднані вертикальними поперечними листами товщиною 10-14 мм, а з обносним швелером - фігурними кронштейнами. Усередині рами між повздовжніми балками уварені повітропроводи для подачі повітря на охолодження тягових двигунів і укладені кондуїти з суцільнотягнених труб, в які закладені силові кабелі та проводи кіл керування. Низ рами між поздовжніми балками покритий сталевими листами товщиною 6 мм, а інша частина покрита листами товщиною 10-12 мм. На верхній частині рами між поздовжніми балками є поглиблення для розміщення дизель - генератора і гідроприводу вентилятора холодильної камери.

Між поздовжніми балками і обносним швелером приварені настильні листи товщиною 4 мм. У місцях, де настильні листи утворюють підлогу тепловоза, приварені рифлені листи товщиною 4 мм. У середній частині рами із зовнішньої сторони поздовжніх балок приварені по два кронштейни 5 для кріплення паливного бака. Знизу рами на аркушах товщиною 18 мм приварені два литих шкворня зовнішнім діаметром 300 мм, що мають змінні кільця. Навколо кожного шворня на діаметрі 2730 мм розташовані чотири кульових опори 11 для передачі ваги надвізкової будови. Рама в цих місцях має підсилення. У зоні передніх і задніх опор на посиленому кронштейні до обносному швелеру приварені опори 6 для підйому тепловоза на домкратах при ремонтах. Недалеко від шворня між обносним швелером і поздовжніми балками уварені чотири бункери пісочної системи 9 ємністю по 125 кг кожний.

Рисунок 1.15 – Головна рама: 1 – опора компресора; 2 – опора вентилятора; 3 – опора заднього розподільчого редуктора; 4 опора гідропривода; 5 – кронштейн; 6 – опора для піднімання тепловоза; 7 – стяжний ящик; 8 – опора дизель – генератора; 9 – бункер пісочниці; 10 – повздовжня балка; 11 – кульова опора.

Всі литі деталі рами тепловоза - стяжні ящики, шкворні, опори для піднімання - відлиті з сталі 25ЛП. Шкворневі кільця виконані зі сталі 50 і термооброблені до твердості НВ – 255 - 305. Поздовжні двотаврові балки і підсилюють смуги виготовлені зі сталі ВСт3нт , всі інші деталі - з сталі БСт3нт. Зварювання застосоване в основному напівавтоматичне в середовищі вуглекислого газу. Для приварки литих деталей застосований електрод Е42 або напівавтоматичне зварювання під шаром флюсу. Зварену раму обробляють на спеціальному верстаті, де з однієї установки одночасно знизу обробляються вісім отворів діаметром 100АЗ для кульових опор і підрізають їх торці, а зверху фрезеруються і свердляться платики для установки дизель - генератора і інших механізмів. Задана точність обробки гарантується налаштуванням верстата.

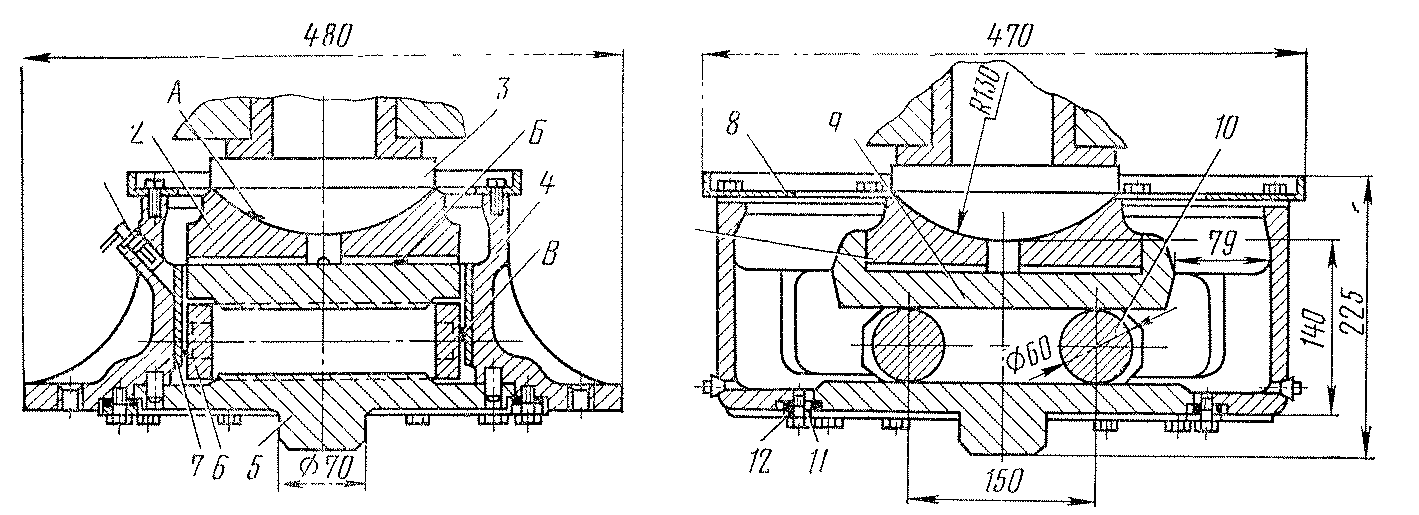

Опорно – повертаючий пристрій. Навантаження від кузова передається через вісім роликових опор, розміщених біля шкворенів, по чотири на кожен візок. Загальна вага тепловоза становить 116,5 тс а вага обох візків понад 50 тс, отже, на обидва візки доводиться навантаження 66,5 тс, а на одну опору - порядком 8,5 тс . Візки тепловоза мають можливість повертатися щодо кузова в горизонтальній площині на кут 4°. Віссю обертання є шворінь діаметром 300 мм, призначений для передачі поздовжніх і поперечних горизонтальних сил від візка на раму кузова.

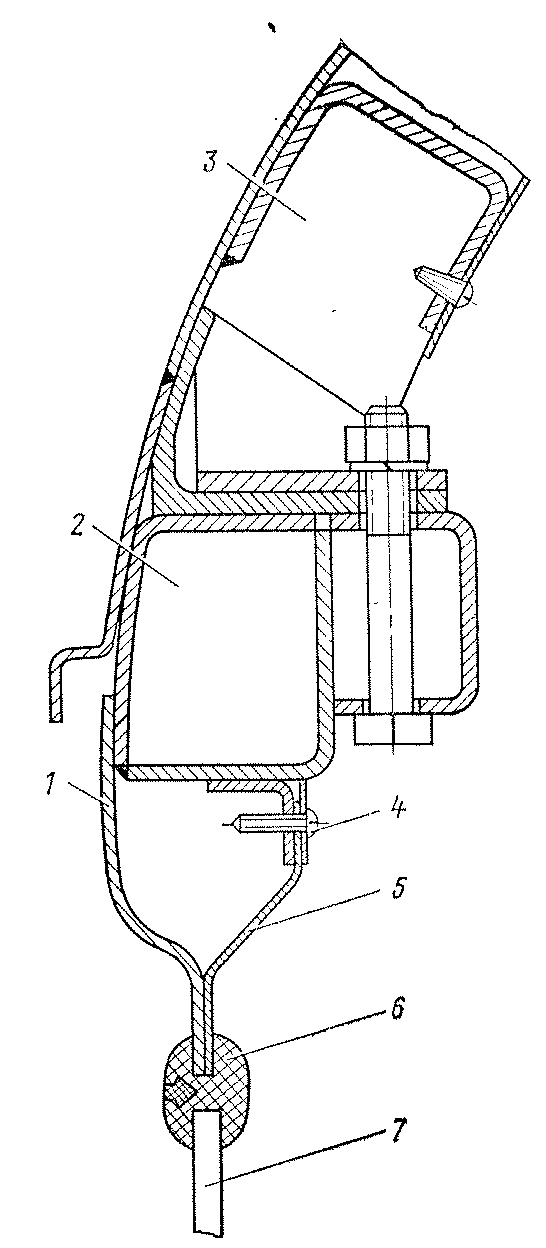

Рисунок 1.16 - Опорно – повертаючий пристрій: 1 – маслопоказчик; 2 – гніздо; 3 – кульова опора; 4 – корпус; 5 – нижня опорна плита; 6 – обойма; 7 – планка; 8 – кришка; 9 – верхня опорна плита; 10 – ролик; 11 – кільце; 12 – прокладка; А, Б, В, Г – поверхні.

Кульові опори (рис.1 16) рами кузова передають навантаження на гнізда 2, які у свою чергу навантажують опорні плити 9, спираються на ролики 10. Відстань між роликами фіксовано обоймами 6, що мають отвори, в які вставлено хвостовики роликів. Положення нижньої опорної плити 5 на рамі візка визначено циліндричними виступами діаметром 70 мм. Весь механізм опори розташований в литому корпусі 4, заповненому маслом, рівень якого визначається за маслопоказчик. Необхідна щільність в стику корпусу та нижньої опорної плити досягається ущільнюючої гумовою прокладкою 12 і натискним кільцем 1 . До рами корпус 4 кріпиться чотирма болтами. Опора має штамповану кришку 8, призначену для запобігання від виплескування масла і закріплення брезентового чохла, що захищає опору від попадання пилу і вологи.

На прямій ділянці шляху ролики займають середнє положення. При повороті рами візка нижня опорна плита переміщається щодо верхньої, ролики перекочуються на похилі поверхні, а гніздо ковзає по верхній опорній плиті. Горизонтальна складова тиску ролика на плиту передається на раму візка і називається повертає силою, оскільки вона прагне повернути візок в початкове положення. При постійному куті нахилу а момент, який повертає візок в початкове положення, і розраховується за формулою Мв = Рт tg αR, де Рт - навантаження на всі чоти опори візки, αR- радіус кола, на якій розташовані опори. При переміщенні в опорах виникають сили тертя по поверхнях площин (А,Б,В,Г). Таким чином, відхиленню візка перешкоджають не тільки повертаючий момент, але і момент тертя. Для забезпечення величини тертя, необхідної для гасіння коливань візка, кожна опора повернена на кут 5° між поперечною віссю опори і радіусом, що з'єднує центр шкворня візка з центром циліндричного виступу нижньої опори.

Тепловоз М62 має наступну характеристику опорно - повертаючих роликових механізмів: кут нахилу площин опорних плит α = 2°; кут повороту опор β = 5 °; повертаючий момент Мв = 1500 кгс∙м; момент тертя Мтр = 1170 кгс∙м; загальний момент Мо = 2670 кгс∙м.

На поверхні кочення роликів і опорних плит виникають високі контактні напруженість, тому ролики та опорні плити виготовляють з високоякісних сталей. Твердість роликів після поверхневого гарту НRС = 54-60, а опорних плит після цементації і гарту НRC≥56. Гніздо опори виготовлено зі сталі 45. Циліндричний поясок гнізда гартується т.в .ч. до твердості НRC ≥50. Корпус опори відлитий зі сталі 35ЛI. Для підвищення зносостійкості і спрощення ремонту поверхонь тертя по площинах до корпусу приварені пластини товщиною 5 мм з марганцевистої сталі 60Г.

Шкворневий вузол. З'єднання рами кузова з візком зображено на рис.1.17. При підніманні тепловоза за приливи буферів рами кузова візок може підніматися разом з кузовом за допомогою спеціальної гайки 4, яка нагвинчується на болт, приварений до рами кузова. При підніманні кузова гайка своїм фланцем впирається в дно шкворневої балки 5 візка і піднімає його. Для стопоріння гайки застосовується болт 3 з лівою різьбою. Знизу шкворневі гніздо закривається кришкою 2 з гумовим ущільненням 6. При складанні встановлюють зазор 6±1 мм між фланцем гайки і дном шкворневої балки. Цей зазор необхідний для забезпечення переміщення кузова щодо рами візка при накатуванні роликів опор на похилі поверхні плити.

Рисунок 1.17 – Шкворневий вузол: 1, 3 – болти; 2 – кришка; 4 – гайка; 5 – шкворнева балка; 6 – ущільнення.

Візок

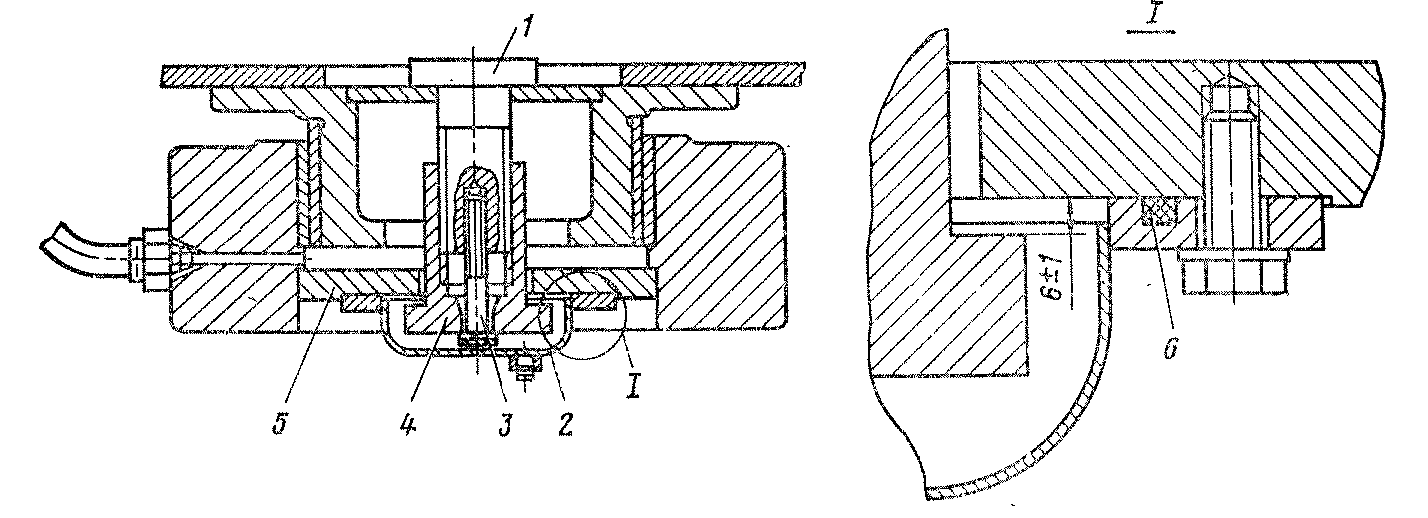

Вага рами і кузова тепловоза через вісім кульових опор передається на два тривісні візки (мал. 1.18), що мають індивідуальний привід колісної пари від тягового електродвигуна . Велика частина вузлів візка повністю уніфікована з аналогічними вузлами візки тепловозів ТЕ3 і 2ТЕ10Л. Візки - шкворневі, мають букси щелепного типу, одноступінчаста ресорне підвішування і опорну осьову підвіску тягових електродвигунів. На тепловозі застосовані букси (рис. 1.19) кочення з роликовими підшипниками, для змащення яких служить мастило. Осьові упори букс працюють на рідкому мастилі. У буксах крайніх колісних пар встановлені пружні осьові упори, а середньої колісної пари - жорсткі. Корпус 16 букси відлитий з вуглецевої сталі. До поверхонь контакту корпусу з щелепами рами візка зі зносостійкої сталі приварені наличники. Для змащення наличників в корпусі передбачені спеціальні порожнини, які заповнюються мастилом через отвори, закриті кришкою 7. Мастило з порожнин по трубках за допомогою гнотів подається до поверхонь тертя наличників. У корпусі встановлені два роликових підшипника 15, розділені дистанційними кільцями 14 і 13. Внутрішнє кільце підшипника посаджено на вісь з натягом 0,035-0,065 мм. Перед посадкою на вісь кільце нагрівають до температури 100-120°С. Різниця радіальних зазорів в підшипниках однієї букси після складання повинна бути не більше 0,03 мм.