18. Кристаллизационные установки.

К

ристаллизаторы

с естественным охлаждением раствора.

ристаллизаторы

с естественным охлаждением раствора.

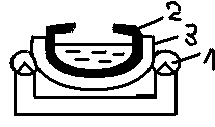

Качающийся кристаллизатор представляет собой длинное неглубокое металлическое корыто (2) с загнутыми внутрь бортами, на кот. укреплены полукруглые бандажи (3), катающиеся по опорным роликам (1). Кристаллизатор немного наклонен по оси и снабжен приводом, сообщающим ему медленные маятниковые движения.

Горячий раствор подают в верхнюю часть кристаллизатора и, медленно перетекая по нему, охлаждается за счет теплопотерь в окружающую среду и частичного испарения растворителя. Медленное охлаждение при слабом движении раствора способствует образованию отдельных крупных кристаллов, кот. выгружаются из нижнего конца кристаллизатора.

К

ристаллизаторы

с искусственным охлаждением раствора.

ристаллизаторы

с искусственным охлаждением раствора.

Кристаллизатор с ленточной мешалкой состоит из корпуса (2) снабженного водяной рубашкой (1) и тихоходной мешалкой (3). Раствор, подверженный кристаллизации, и охлаждающаяся вода подаются на противотоки, что обеспечивает по всей длине аппарата приблизительно одинаковую разницу температур. Мешалка имеет ленточные лопасти, близко проходящее к стенкам аппарата, что препятствует образованию на них кристаллов.

Барабанный кристаллизатор с водяным охлаждением самый распространенный аппарат. Состоит из цилиндрического корпуса (1), снабженного водяной рубашкой (2) и вращающегося на бандажах (3) и опорных роликах (4). Вращение барабана осуществляется с помощью венцовой шестерни (5), соединенной с электроприводом. Охлаждающая вода и раствор также движутся противотоком. Недостатком этой конструкции является наличие кристаллов на внутренней поверхности барабана, поэтому в некоторых конструкциях навешивают цепи, сбивающие кристаллы со стенок.

Кристаллизаторы с удалением части растворителя.

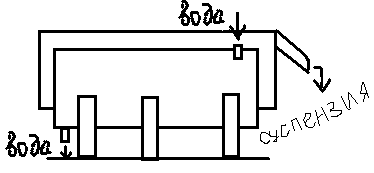

Выпарной аппарат – кристаллизатор состоит из выпарного аппарата с подвесной греющей камерой и двух фильтров работающих поочередно. Образующиеся в аппарате при выпаривании раствора кристаллы скапливаются в его лишней части и периодически отводятся на один из литров, где их отделяют от маточного раствора и промывают.

19. Основы процесса перегонки

Процессы дистилляции и ректификации можно объединить общим словом перегонка. Перегонка - это термический процесс разделения жидких смесей на их составляющие, в которых из кипящей смеси выделяются пары тех же компонентов, но в другой пропорции. Дистилляцией называют перегонку смеси с полной конденсацией получаемых паров, а ректификация - перегонка смеси с многогранными частичными конденсацией и сепарацией паров. В процессе перегонки получают такие продукты как аммиак, уксусную кислоту, этиловый спирт, бензолы, керосин, бензин, мазут….

Бинарные смеси можно разделить на смеси: с компонентами полностью растворяющимися друг в друге; с компонентами не растворяющимися друг в друге;

частично растворяющимися компонентами.

Исходя из взаимодействия фаз, системы могут быть разделены на пар - жидкость, газ - жидкость и жидкость - жидкость.

Количество флегмы, кг, приходящейся на 1 кг пара назыв-ся флегмовым числом R.

, где с1-3, с2-5, с3-7 - количество флегмы на тарелках установки; с1-4, с2-6, с3-8 - количество пара, образовавшегося на тарелках.

Важной характеристикой равновесного состояния в системах является относительная летучесть , где p1 - давление сухого насыщенного пара I компонента; p2 - давление сухого насыщенного пара II компонента.

В зависимости от значения относит. летучести разделяют системы на идеальные ( ), на неидеальные ( ) и азиатропные ( ). Коэффициент активности , где - парциальное давление i-го компонента в смеси; - давление насыщенного пара i-го компонента; и yi - мольнаые доли i-го компонента в жидкости и паре (газе); p - полное давление смеси газа или паров. Для n компонентов соответствует выражение ;

При расчетах процессов перегонки используются следующие термодинамические законы:

Закон Дальтона: p = p1+ p2+…+ pn ,

Закон Рауля: ,

Закон Рауля - Дальтона: ,

Закон Генри: , где - парциальное давление i-го компонента при его равновесном состоянии; k - коэффициент Генри, зависит от температуры смеси.

При перегонке бинарных смесей водяным паром, смесь сначала смешивают с водой, затем кипятится и образующиеся пары конденсируются. Конденсат смеси жидкости паров и воды разделяют путем отстаивания или центрифугирования. Расход водяного пара для перегонки рассчитывают по формуле , где G - расход смеси; , - соответственно, давление пара и растворенного вещества; , - соотв-но, молекулярные массы пара и перегоняемого вещества; - коэффициент насыщения (0,3 - 0,7).

20. Простая перегонка

В перегонный куб 1 вводится подогретая смесь, где она подогревается еще больше и доводится до кипения с помощью паровой рубашки. При этом пары, образующиеся в кубе из смеси с параметрами точки А покидают куб и имеют параметры т.В. Далее пары конденсируются в холодильнике 2 при x1=const от температуры t1 до t2 . На выходе конденсат имеет параметры точки С. Полученный дистиллят проходит приемник 3 (для сбора легколетучего компонента) и 4 (для более тяжелого компонента). По окончании процесса кубовой остаток удаляется из аппарата.

Простую перегонку применяют в тех случаях, когда не требуется полного разделения смеси на компоненты или когда точки кипения отдельно взятых компонентов наиболее удалены друг от друга. В некоторых случаях простую перегонку производят под вакуумом, для этого к приёмникам дистиллята подключают вакуумный насос.

Различают простую перегонку с дефлегмацией (в межтрубное пространство дефлегматора подводится охлажденная вода, а в трубы-пар) и перегонка водяным паром (пар подается через барботер). Простая перегонка с дефлегмацией применяется в том случае, когда необходимо получить более чистую фракцию, ее недостаток - существенно снижается производительность.

21. Ректификационные аппараты

По принципу действия ректификац. аппараты делятся на периодические и непрерывные. В периодических установках в перегонном кубе I за счет подвода теплоты испаряется исходная смесь, котор. поступает в исходную перегонную колонну II с параметрами точки 1. Пары в перегонной колонне проходят снизу вверх и направляются в дефлегматор III, из котор. часть жидкости или дистиллата отводится обратно в колонну. Сконденсировавшиеся в дефлегматоре пары за счет охлажденной воды направляются в конденсатор 5, где окончательно уплотняются и на выходе собираются в виде готового продукта в сборном баке 6.

Процесс теплообмена на верхней тарелке колонны проходит след. образом: флегма с параметрами точки 9 соединяется с парами точки 6, котор. проходит верхняя тарелка. При этом идет частичная конденсация и сепарация паров. Отсепарированные пары покидают колонну с параметрами т.8, а сконденсированные по водоопускной трубе 7 опускаются на нижнюю тарелку. На остальных тарелках происходит то же самое.

Недостатком установок периодического действия - большой расход теплоты на обогрев аппарата и компенсацию тепловых потерь в окр. среду, а также на потери нагретой жидкости после ее разгонки. Флегма постепенно беднеет легколетучими компонентами, поэтому необходимо увеличить расход исходной жидкости, а значит увеличить расход охлажденной воды в дефлегматоре. Основное достоинство - почти полное разделение компонентов (при нефтеперегонке).

Исходная двухкомпонентная смесь из бака 2, при помощи насоса 1 через расходомер 3 попадает в подогреватель 4, где нагревается до температуры кипения и проходит в среднюю часть непрерывнодействующей колонны 5, имеющей контактные теплообменники с устройством для взаимодействия паров и флегмы. Образованные пары в колонне проходят дефлегматор 6, где часть флегмы конденсируется и парожидкостная смесь разделяется в отстойнике 7. Флегма возвращается в колонну , а пары направляются в холодильник 8. Полученный дистиллат через измеритель состава 9 направляется в сгонную емкость 10. К нижней части колонны присоединен кипятильник 14 и в разделителе 13 кубовый остаток отделяется от флегмы, кот. возвращается в колонну, отводится через холодильник 12 в приемник 11.Пар в колонне непрерывно движется вверх, а флегма - вниз. Причем кверху содержание легколетучих компонентов увеличивается, а температура понижается.

Основными параметрами ректификац. аппаратов явл-ся производительность, количество получаемого дистиллата, расход пара, флегмовое число и высота колонны. Увеличение числа тарелок внутри колонны улучшает степень разделения компонентов, но приводит к увеличению высоты колонны. Увеличение потоков флегмы уменьшает производительность установки, но улучшает условия массообмена, т.е. компоненты более чисто разделяются. Увеличение флегмового числа требует увелич-я расхода греющего пара.

22. Ректификация многокомпонентной смеси

Рис. 1

Исходная многокомпонентная смесь (А+В+С) из бака попадает в подогреватель, где нагревается до температуры кипения и проходит в перегонную колонну, имеющую дополнительные подогреватели. Флегма в колонне двигается сверху вниз , причем кверху содержание легколетучих компонентов увеличивается, а более тяжелые (на рис.1 компонент С) оседают вниз и собираются в бак. Образованные пары в колонне проходят дефлегматор, где часть флегмы конденсируется и парожидкостная смесь разделяется в отстойнике . Флегма возвращается в колонну, а уже двухкомпонентная смесь А+В направляются во вторую перегонную колонну, где процесс разделения такой же: компонент В собирается в бак, пар проходит через дефлегматор, компонент А проходит холодильник и поступает в бак.

На рис.2 разделение смеси проходит в следующей ступени. Принцип работы установки такой же, что и у рис.1.