- •Содержание

- •Введение

- •1 Ассортимент продукции

- •2 Выбор и обоснование способа производства продуктов

- •Внесение наполнителей

- •4 Подбор и расчет технологического оборудования

- •5 Описание графика организации технологических процессов и работы оборудования

- •6 Расчет площадей производственного корпуса

- •7 Описание схемы производственных процессов

- •Заключение

- •Список использованных источников

4 Подбор и расчет технологического оборудования

Подбор и расчет технологического оборудования осуществлен в соответствии с методическими указаниями /6/, методическим пособием /7/, согласно данных справочных материалов /8/ и отраслевого каталога /9/.

Выбор необходимого оборудования начинался с тщательного анализа технологического процесса. Прежде всего учтено количество молока, перерабатываемого в единицу времени и общая продолжительность того или иного технологического процесса.

При подборе технологического оборудования учтено, чтобы обеспечивалась бесперебойная работа предприятия и осуществлялись все технологические процессы по принятой технологической схеме, максимальное использование оборудования, лучшие условия труда, хорошее качество и низкая себестоимость выпускаемой продукции.

Технологическое оборудование выбрано первоначально для технологических процессов, с которых начинается переработка молока, затем рассчитаны и подобраны машины и аппараты других цехов. Расчет ведущего основного технологического оборудования, обуславливающего максимальный выпуск продукции, выполнен с учетом норм производительности оборудования.

Приемка молока

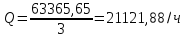

1 Необходимая интенсивность приемки молока, учитывая, что время приемки не более 3 часов:

Следовательно, принимаем линию приемки производительностью 20000 кг/ч.

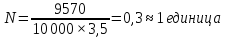

2 Количество линий приемки:

(12)

(12)

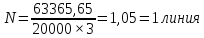

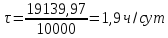

3 Время работы линий приемки в сутки:

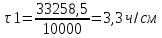

(13)

(13)

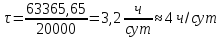

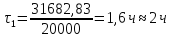

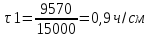

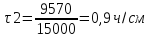

4 Время работы линий в первую и вторую смены:

Подбираем охладитель для молока марки ООУ-25 производительностью 25000 кг/ч.

Сепарирование

Производительность сепаратора-сливкоотделителя определена по производительности пастеризационно-охладительной установки, с которым он работает совместно.

Для подогрева цельного молока и пастеризации и охлаждения ОБМ принимаем пластинчатую пастеризационно-охладительную установку марки А1-ОКЛ-10 производительностью 10000 кг/ч

1 Количество ППОУ А1-ОКЛ-10:

(14)

(14)

2 Время работы ППОУ А1-ОКЛ-10 в сутки и в каждую из смен:

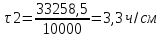

(15)

(15)

По производительности ППОУ принимаем сепаратор-сливкоотделитель марки ОСРП-10 производительностью 10000 кг/ч. Время работы сепаратора-сливкоотделителя равно времени работы ППОУ.

Для охлаждения и промежуточного хранения сливок выбираем охладитель марки А1-ООЛ-5 и резервуар марки МАV емкостью 5 м3. Время охлаждения сливок равно времени сепарирования.

Для промежуточного хранения обезжиренного молока принимаем резервуар марки MAV емкостью 7,5 м3.

Производство творога 7%-ной жирности

Для производства нормализованной смеси при производстве творога принимаем три резервуара марки MAV емкостью 12 м3.

Для подогрева, очистки, пастеризации и охлаждения нормализованной смеси подбираем пластинчатую пастеризационо-охладительную установку марки А1-ОКЛ-10.

Время работы установки в сутки и в каждую из смен:

(16)

(16)

По производительности установки для пастеризации принимаем гомогенизатор марки К5-ОГА-10 производительностью 10000 кг/ч работающий одновременно.

Для охлаждения, заквашивания и сквашивания нормализованной смеси при производстве творога принимаем семь коагуляторов марки OBRAМ-10 емкостью 10 м3. Опорожнение первого, второго и третьего коагуляторов и дальнейшее формование и прессование творожного сгустка осуществляется в формующее-прессующем устройстве (поз. 3-2/1) производительностью 1400 кг/ч. Творожный сгусток образовавшийся в четвертом, пятом, шестом и седьмом коагуляторах обрабатывается в формующее-прессующем устройстве (поз. 3-2/2) производительностью 1400 кг/ч. Время работы установок:

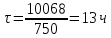

Время работы аппарата для опорожнения мультиформ равно продолжительности работы ФПУ. Дальнейшее охлаждение творога осуществляется в холодильной установке производительностью 750 кг/ч.

Для упаковки готового продукта принимаем аппарат марки OBRAМ -0,75 производительностью 750 кг/ч.

Производство сметаны 22%

Для подогрева и очистки подобрана трубчатая пастеризационно-охладительная установка ТПУ-2,5 производительностью 2500 кг/ч.

Время данной операции:

(17)

(17)

Гомогенизатор подобран по производительности трубчатой пастеризационно-охладительной установки А1-ОГМ-2,5. Время гомогенизации совпадает с временем пастеризации.

Для заквашивания смеси смесь направляется в два резервуара марки МАV емкость 5 м3 и сквашивается в течение 14,3 ч.

Для фасовки готового продукта в пакеты подбираем автомат марки АП1-Н производительностью 3600 пак/ч.

Количество пакетов равно:

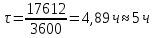

Время фасовки равно:

Подобранное оборудование сводим в таблицу 5.

Таблица 5 – Сводная таблица оборудования

|

№ поз. |

Наименование оборудования |

Тип, марка |

Емкость, л производи-тельность, кг/ч |

Габаритные размеры, мм |

Занимаемая площадь, м2 |

Кол-во единиц |

Общая площадь | |||||

|

длина |

ширина |

высота |

|

|

| |||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 | |||

|

1 |

Приёмный участок |

|

|

|

|

|

|

|

| |||

|

1-1 |

Счётчик |

SMZ-2P |

20000 |

1300 |

900 |

1242 |

1,17 |

1 |

1,17 | |||

|

1-2 |

Охладитель |

ООУ-25 |

25000 |

2000 |

800 |

1530 |

1,6 |

1 |

1,6 | |||

|

1-3 |

Резервуар |

MAV-17,5 |

17500 |

2980 |

2980 |

4180 |

8,88 |

1 |

8,88 | |||

|

1-4 |

Резервуар |

MAV-15,0 |

28000 |

2500 |

2500 |

3600 |

6,25 |

1 |

6,25 | |||

|

|

Итого: |

|

|

|

|

|

|

|

17,9 | |||

|

2 |

Аппаратный участок |

|

|

|

|

|

|

|

| |||

|

2-1 |

ППОУ |

A1-ОКЛ-10 |

10000 |

4100 |

700 |

1530 |

2,87 |

1 |

2,87 | |||

|

2-2 |

Сепаратор-сливкоотделитель |

ОСРП-10 |

10000 |

1270 |

910 |

1870 |

1,16 |

1 |

1,16 | |||

|

2-3 |

Резервуар |

MAV-7,5 |

7500 |

2025 |

2025 |

3830 |

4,1 |

1 |

4,1 | |||

|

2-4 |

Охладитель |

А1-ООЛ-5 |

5000 |

1550 |

700 |

1400 |

1,09 |

1 |

1,09 | |||

|

2-5 |

Резервуар |

MAV-5 |

5000 |

2125 |

2125 |

2885 |

4,52 |

2 |

9,04 | |||

|

2-6 |

Резервуар |

MAV-20 |

20000 |

2980 |

2980 |

4580 |

8,88 |

6 |

53,28 | |||

|

2-7 |

Гомогенизатор |

Р3-ОГМ-15 |

15000 |

2250 |

1970 |

2080 |

4,43 |

1 |

4,43 | |||

|

2-8 |

ППОУ |

А1-ОКЛ-15 |

15000 |

4685 |

3850 |

2500 |

18,02 |

1 |

18,02 | |||

|

2-9 |

ППОУ |

ВГ-5-ПОУ |

5000 |

3825 |

3005 |

2225 |

11,46 |

1 |

11,46 | |||

|

2-10 |

Гомогенизатор |

А1-ОГМ |

5000 |

1480 |

1110 |

1640 |

1,64 |

1 |

1,64 | |||

Продолжение таблицы 5

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Итого: |

|

|

|

|

|

|

|

107,09 |

|

3 |

Участок фасовки |

|

|

|

|

|

|

|

|

|

4-1 |

Аппарат для фасовки йогурта |

FP - 5000 |

5000 |

2530 |

1433 |

1678 |

5,54 |

1 |

3,62 |

|

4-2 |

Аппарат для фасовки сливок |

ОРП-1 |

3200 |

2500 |

3420 |

1150 |

8,55 |

1 |

8,55 |

|

|

Итого: |

|

|

|

|

|

|

|

12,17 |