- •Раздел 1 Структура биосферы, закономерности организации и развития биосферы

- •Раздел 2 Экосистемы: строение и функционирование

- •Тема 3 Взаимоотношение организма и среды

- •Раздел 4 Экология и здоровье человека

- •Раздел 5 Глобальные проблемы окружающей среды

- •Раздел 6 Экологические принципы рационального использования природных ресурсов

- •Раздел 7 Основы экономики природопользования

- •Блок-схема рационального использования, воспроизводства ресурсов и охраны окружающей среды

- •Раздел 8 Экозащитная техника и технология

- •Раздел 9 Международное сотрудничество в области охраны окружающей среды

Раздел 8 Экозащитная техника и технология

КОНТРОЛЬ НАД СОСТОЯНИЕМ ЗАГРЯЗНЕНИЯ АТМОСФЕРЫ

Приборы, применяемые для анализа примесей в атмосфере, называются газоанализаторы. Они позволяют получать непрерывные по времени характеристики загрязнения воздуха и выявлять максимальные концентрации примесей, которые могут быть не зафиксированы при периодическом отборе проб воздуха по несколько раз в сутки.

Газоанализаторы различают по типам определения примесей (СО2, NO2), принципам действия, диапазону измеряемых концентраций. В улавливателях, содержащих специальные реагенты, происходит реакция с примесями, находящимися в воздухе. Концентрации примесей определяют по характеру или показателям интенсивной реакции.

Региональные инструментальные методы анализа основаны на автоматизированной системе контроля над составом загрязнения воздуха непосредственно на территории промышленного региона и за его пределами. Она позволяет получать по связи непрерывную информацию о состоянии загрязнения воздушной среды. Непосредственно от газовых анализаторов, установленных в различных местах региона, поступает информация, которая выводится на индикационное табло и обрабатывается специальной программой. При повышенной концентрации примесей устанавливается причина по метеоданным и источнику загрязнения и даются указания данному источнику о необходимости снижения выбросов. Особое значение такие системы имеют для территориально-производственных комплексов, включающих многие предприятия различных типов, связанные единым технологическим циклом, сырьевыми, энергетическими, транспортными потоками.

Глобальный мониторинг осуществляется в основном зондированием атмосферы. Для этого используют оптическую радиолокационную аппаратуру, которая определяет на разных высотах атмосферы загрязнители (СО, СО2, NO2, CH4).

В мировой практике для дистанционного анализа загрязнений воздуха применяются лазеры, лидары (сочетание лазера и локатора). Они используются для изучения пространственного распределения примесей в атмосфере.

Аэрозольные лазерные спектрометры применяют для исследований в автоматизированном режиме содержания аэрозолей в воздухе городов и за их пределами.

Лазерные устройства дифференциального сканирования предназначены для измерения микроуровня серы (десятитысячные доли процента SO2) в движущихся потоках из труб предприятий.

Полученные данные служат для накопления информации о состоянии природной среды в рамках мониторинга. Эти данные используются для моделирования и прогнозирования процессов, происходящих в природной среде. На их основе разрабатываются научно обоснованные практические рекомендации по совершенствованию охраны природы.

I1.

МЕТОДЫ КОНТРОЛЯ НАД ЗАГРЯЗНЕНИЕМ ВОД И ПОЧВЕННОГО ПОКРОВА

Основными стандартными методами контроля над состоянием загрязнения вод являются определение химического потребления кислорода (ХПК) и биохимического потребления кислорода (БПК).

Химическое потребление кислорода — величина, характеризующая общее содержание в загрязненной воде органических и неорганических восстановителей, реагирующих с сильными окислителями.

Значение ХПК выражают в единицах количества кислорода, расходуемого на окисление. БПК оценивается количеством кислорода, затраченного на окисление находящихся в воде органических веществ в аэробных условиях в результате биологических процессов, происходящих в загрязненной воде. При относительной простоте и доступности указанных методов достичь высокой точности определения концентрации загрязнений невозможно. А такие соединения, как толуол, бензол, пиридин не окисляются, следовательно, определить их наличие в воде этими методами невозможно.

При анализе состава вод, в том числе и сточных, чаще всего применяют такие методы, которые дают возможность определить широкий спектр химических веществ. Это атомно-эмиссионный, рентгеновский, хромотографические методы. Имеются в промышленном производстве и приборы-автомаматы, применяемые для проведения анализов природных и техногенных вод.

Почва является своеобразным индикатором не только современного состояния среды, но и отражает ее прошлое, так как почвенный покров накапливает информацию о происходящих процессах и изменениях.

Почвенный мониторинг (агроэкологический) имеет общий характер и позволяет решать прогностические задачи. К основным показателям почвенного мониторинга и оценки агроэкологического состояния относятся: кислотность, общий гумус и его качественный состав, засоление, осолонцевание, загрязнение нефтепродуктами.

Кислотность почв оценивается по значению водородного показателя рН (отрицательный логарифм концентрации ионов водорода) в водных и солевых вытяжках почв. Ее измерение производят на рН-метре, ионометре, потенциометре.

Оптимальные диапазоны рН для растений составляют от 5,0 до 7,5. Если рН меньше 5, то почва обладает кислой реакцией среды. Для нейтрализации избытка кислоты в почве применяют известкование. Расчет извести производят по величине гидролитической кислотности. При рН более 7,5—8,0 почвы относят к щелочным. Для снижения степени осолонцевания и ощелачивания используют химические средства (например, гипс, фосфогипс, минеральные кислоты, сернокислое железо и др.).

При сложившейся современной ситуации контроль над содержанием гумуса является первоочередной задачей. Изменение содержания органического вещества связано не только с изменением свойств почв, их плотности, но и отражает влияние негативных процессов, вызывающих деградацию почв. Содержание гумуса определяется по окислению органического вещества (бихромат калия). Количество израсходованного окислителя устанавливают спектрофотометрическим методом, а затем проводят расчеты и определяют содержание гумуса в почве.

В настоящее время применяют анализаторы углерода. Сжигают (сухое) органическое вещество в токе кислорода, а затем анализируют выделившийся СО2. Анализ фракционного и группового состава гумуса определяет степень гидролизации органического вещества, тип гумуса и обогащенность его азотом. Указанные показатели важны для оценки уровня плодородия почв (табл).

Вторичное засоление почв проявляется при нарушении технологии орошения, строительстве каналов и водохранилищ. При этом происходит увеличение содержания в почвенном растворе .водорастворимых солей: NaCl, Na2SO4, MgSO4, MgCl2. Определение водорастворимых солей проводят общепринятыми методами с использованием методов титрования, потенцио-метрии, пламенной фотометрии. Кроме того, его можно определить по электрической проводимости водной вытяжки, суспензии почвенных растворов и непосредственно почвы. Для этого используют специально разработанные солемеры.

Контроль над загрязнением почв нефтепродуктами решает три основных задачи: определение масштабов загрязнения, оценка степени загрязнения, выявление токсичных и канцерогенных веществ.

Первые две задачи решаются дистанционными методами (аэрокосмическое измерение отражательной способности почв). По степени окраски и плотности почернения на аэрофотоснимках определяются размеры загрязненной территории, конфигурация площади загрязнения, а по снижению коэффициентов отражения — степень загрязнения. Степень загрязнения почв можно определить по количеству содержащихся в почве углеводородов методом хромотографии.

Оценка показателей гумуса и определение характера показателей

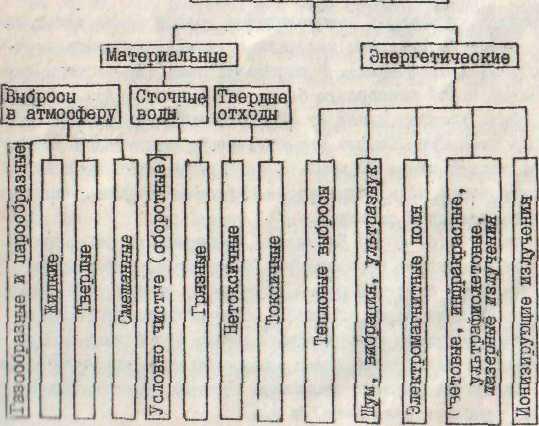

Промышленные загрязнения могут быть механическими, химическими, физическими и биологическими. К механическим загрязнениям относятся: запыление атмосферы, твердые частицы и разнообразные предметы в воде и почве. Химическими загрязнениями являются всевозможные газообразные, жидкие и твердые химические соединения и элементы, попадающие в атмосферу и гидросферу и вступающие во взаимодействие с окружающей средой. К физическим загрязнениям относятся все виды энергии как отходы разнообразных производств ~ тепловой, механической (включая вибрации, шум, ультразвук), световой (видимая, инфракрасная и ультрафиолетовая части спектра), электромагнитные поля, все ионизирующие излучения. Под биологическими загрязнениями понимаются все виды организмов, появившихся при участии человека и наносящие вред ему самому и живой природе.

Промышленные загрязнения классифицируются следующим образом.

Оказывая отрицательное влияние на окружающую среду, загрязнения в свою очередь могут подвергаться определенному воздействию окружающей среды. По этому весьма важному с экологической точки эрения признаку их разделяют на дав группы: неразрушаемые (стойкие) и разрушаемые под действием природных химико~-биологических процессов.

Очистка воздушных выбросов от пылей, газо- и парообразных загрязняющих веществ

Одним из наиболее распространенных загрязнителей воздуха является аэрозоль. Виды аэрозолей: пыль, туман, дым.

В технике пылеулавливания применяется большое число аппаратов, отличающихся друг от друга, как по конструкции, так и по принципу осаждения взвешенных частиц. По способу улавливания их обычно подразделяют на аппараты сухой, мокрой и электрической очистки. Очистка воздуха от пыли может быть грубой, средней и тонкой. В зависимости от видов очистки обеспыливающее оборудование подразделяют на пылеуловители и фильтры.

Пылеуловители – это устройства, действие которых основано на использовании сил тяжести или инерционных сил, отделяющих взвешенные частицы от воздушного потока при изменении скорости (например, в пылеосадочных камерах) и направлении его движения (одиночные и батарейные циклоны, инерционные и ротационные пылеуловители).

Универсального пылеочистного оборудования, пригодного для любого вида пыли и для любых начальных концентраций ее, не существует. Каждое из этих устройств пригодно для определенного вида пыли, ее начальной концентрации и требуемой степени очистки. При выборе системы пылеочистки необходимо обеспечить требуемую степень очистки воздуха, при которой массовый выброс вредных веществ в атмосферу не превышает ПДВ. Эффективность системы очистки Е,% вычисляется по формуле

VСн - ПДВ

Э = ––––––––– ,

VСн

где V – расход пылевоздушной смеси, выбрасываемый из технологического оборудования, м3/с; Сн – начальная концентрация пыли в выбросе, г/м3; ПДВ – предельно допустимый выброс, г/с.

Общую эффективность очистки действующего оборудования h можно определить по формуле:

= (Свх - Свых)/ Свх ,

где Свх. и Свых – массовые концентрации пыли в пылевоздушном потоке, мг/м3 соответственно до и после пылеуловителя.

Если очистка ведется в системе последовательно соединенных аппаратов, то общая эффективность очистки рассчитывается по формуле

![]() ,

,

где h1, h2, hn – эффективность очистки 1-го, 2-го и n-го аппаратов.

Многие технологические процессы в пищевой промышленности сопровождаются значительным выделением пыли. По данным отечественных и зарубежных гигиенистов производственная пыль является вредным веществом и вызывает не только аллергические раздражения, но и общие заболевания.

Наиболее актуальна проблема очистки технологических выбросов от пылевидных пищевых продуктов при сушке молока и молочных продуктов, хлебопекарных и кормовых дрожжей, сушке и охлаждении сахара-песка, кристаллической глюкозы и т.д. При этом применяются в основном распылительные сушильные установки различных типов, сушилки с псевдосжиженным слоем, барабанные сушилки. Причем, применительно к процессам сушки сыпучих пищевых продуктов эта проблема осложняется в ряде случаев отсутствием полноценных сведений о физико-химических свойствах пылей и данных об оптимальных типах пылеуловителей для конкретных условий производств. Интенсификация процесса сушки ведет к увеличению в отработанном воздухе мелкодисперсного пылевидного продукта, который большей частью, не улавливаясь существующими пылеотделителями, уходит в атмосферу.

Одним из главных параметров, определяющих эффективность пылеулавливания, является дисперсность аэрозольных частиц.

Пылевидные пищевые продукты чаще всего включает в себя частицы с очень широким диапазоном размеров.

Пыли условно можно разделить на три группы. В первую входят пыли, образующиеся при производстве крахмала, сушке молока, лактозы, кристаллической глюкозы, табачная пыль. Для них характерно то, что в процессе пылеобразования возникают частицы с размерами менее 60 мкм (причем более половины массы данной пыли содержат частицы менее 100 мкм).

Во вторую группу входят пыли, образующиеся при сушке хлебопекарных и кормовых дрожжей, переработке семян подсолнечника, мучная, сахарная пыли. Гранулометрический состав в данном случае характеризуется наличием фракций крупнодисперсной пыли с размерами частиц более 100 мкм (около 30 % по массе). Однако имеется и значительная доля мелкодисперсной пыли, а также пыль с размерами частиц менее 5 мкм.

В третью группу входят пыли и порошки с незначительным содержанием мелкодисперсных фракций. Например, в пылевидной фракции солода из системы пневмотранспорта росткоотбивной машины содержание частиц с размерами менее 100 мкм составляет 5 %.

На основе приведенных данных дисперсного состава пылей можно рассчитывать эффективность имеющихся пыле-улавливающих установок, проектировать средства очистки выбросов для конкретных условий производства.

На пищевых предприятиях проблема пылеулавливания актуальна, прежде всего, в технологии сыпучих пищевых продуктов (процессы сушки, пневмотранспортирования, и т.д.). При сушке сыпучих пищевых продуктов (дрожжей, сахара-песка, молочных продуктов) для очистки отработанного воздуха применяют циклоны, рукавные фильтры и мокрые пылеуловители (например, скрубберы Вентури). Многие технологические процессы в зернообрабатывающей и пищевой промышленности сопровождаются интенсивным пылеобразованием (помол, просеивание, расфасовка сыпучих продуктов и т.д.). Причем отработанный воздух зачастую необходимо очищать в сухих пылеотделителях для того, чтобы не испортить уловленный продукт и вернуть его в технологический процесс.

Для очистки запыленного воздуха в элеваторном хозяйстве крахмалопаточных предприятий, перерабатывающих кукурузу; на масложировых комбинатах, перерабатывающих семена подсолнечника; в табачной и чайной отраслях в основном используются циклоны. Принцип действия циклонов основан на использовании инерционных сил, возникающих при изменении направления движения воздушного потока. При этом частицы, обладая значительной инерцией, сохраняют направление своего движения и удаляются из потока. При наличии батареи циклонов доля уносимых крупных частиц меньше, чем в случае одного-двух циклонов. Общий недостаток применения циклонов – их недостаточная эффективность очистки (около 80 %).

Более высокая эффективность пылеулавливания достигается в ротационных пылеотделителях. В ротационных пылеотделителях улавливаемая пыль может перемещаться в направлении, обратном движению воздуха. Это позволяет собирать дорогостоящие пылевидные пищевые продукты из отработанных пылевоздушных смесей.

Мокрые методы обеспыливания целесообразно использовать в следующих условиях: невозможность практического применения сухих методов очистки; необходимость одновременного осуществления других (кроме пылеулавливания) процессов, требующих применения газожидкостных контактов (охлаждение, конденсация паров, абсорбция); возможность работы мокрых систем газоочистки без сброса промывающей жидкости, использования уловленного продукта в основной технологии.

Достаточно высокой эффективностью очистки 95 % обладают мокрые центробежные аппараты (циклоны ЦВП, скрубберы ВТИ, циклоны-промыватели СИОТ др.).

Степень улавливания в мокрых инерционных аппаратах при увеличении их гидравлических сопротивлений возрастает. Каждый из них имеет свой оптимальный диапазон гидравлических сопротивлений, в которых его применение наиболее целесообразно из соображений эффективной работы. Более высокой степенью очистки газа от взвешенных частиц, чем в пылеулавливающих аппаратах, обладают фильтры из пористых материалов. Однако они имеют и ряд существенных недостатков: необходимость периодической замены фильтрующих элементов; громоздкость фильтров; возможность образования на их поверхности корочки уловленного продукта при увеличении влажности несущей среды, что ведет к резкому увеличению гидравлического сопротивления.

Широкое применение в пищевой промышленности получили тканевые рукавные фильтры (например, ФВ, МВУ).

Одним из наиболее совершенных способов очистки от пыли и туманов является электрическая очистка в электрофильтрах. При сравнительно низких энергозатратах их эффективность достигает 99,9 %. Такие субмикронные. Следует помнить, что каждый процент повышения эффективности улавливания пыли в отраслях пищевой промышленности выражается в сотнях и тысячах тонн продуктов, которые в других условиях были бы выброшены в воздух.

Основными способами очистки от газо- и парообразных загрязняющих веществ являются сорбционные и окислительные. При применении сорбционных методов вредные вещества извлекаются из газового потока твердыми или жидкими поглотителями. Сорбционные методы можно разделить на две большие группы: адсорбционные и абсорбционные методы.

Адсорбционный метод применяется, например, при улавливании паров многих органических растворителей. Процесс осуществляется в адсорберах. Загрязненная паровоздушная смесь, проходя через слой адсорбента (твердый поглотитель), очищается от вредных примесей, адсорбент насыщается поглощенным веществом. Регенерация поглотителя осуществляется обдувкой водяным паром. В результате такой работы поглотитель очищается, а вредные вещества конденсируются в виде растворителей и возвращаются в производство. В качестве адсорбентов широко используются вещества с высокоразвитой удельной поверхностью и пористостью (активированный уголь, силикагель, оксид алюминия, цеолиты и другие поглотители). Достоинством адсорбционного метода является высокая эффективность очистки выбросов (97-99 %), а недостатком является то, что высокая эффективность очистки достигается только при низких температурах. Однако большинство вредных производственных выбросов имеют высокую температуру.

Абсорбционный метод – один из основных физико-химических методов очистки промышленных выбросов от токсичных газообразных веществ с помощью жидких абсорбентов. Абсорберы бывают нескольких типов: поверхностные, насадочные, барботажные. В качестве промывочной жидкости в абсорбере может использоваться вода, раствор известкового молока, аммиачный раствор, раствор соды установки способны улавливать частицы различных размеров, в том числе и т.д. Эффективность очистки для различных конструкций аппаратов колеблется от 90 до 99 %. К недостаткам абсорбционного способа очистки вредных газообразных выбросов можно отнести следующие: образование твердых осадков, забивающих оборудование; возникновение коррозионных сред; нейтрализация сточных вод. Поэтому для очистки выбросов, имеющих многокомпонентный состав вредных горючих веществ, применяют окислительные способы.

Окислительные способы можно разделить на две большие группы: прямое и каталитическое сжигание.

Прямое сжигание используют только в тех случаях, когда образующиеся продукты сгорания вредных примесей по своей токсичности не превышают исходный газовый выброс. Например, в исходных газообразных выбросах не должно содержатся галогенов, серы, фосфора. Прямое сжигание осуществляется в специальных топочных устройствах (нейтрализаторах) или в открытом диффузионном факеле.

Каталитический метод используют для превращения токсичных компонентов промышленных выбросов в вещества безвредные или менее вредные для окружающей среды путем введения в систему дополнительных веществ – катализаторов. Каталитическое окисление выгодно отличается от термического кратковременностью протекания процесса (иногда достаточно долей секунды); более низкими температурами осуществления процесса очистки. Катализаторами могут быть металлы (платина, палладий, никель и т.д.) или их соединения (оксиды меди, марганца и т.п.).

К числу перспективных, малоэнергоемких способов очистки газовых выбросов относится биологический, при котором происходит очистка отходящих газов с помощью бактерий. Изучено действие разнообразных бактерий на большое количество загрязняющих компонентов органического и неорганического происхождения. Так в Китае и других странах проводятся исследования по применению бактерий для очистки и дезодорации промышленных отходящих газов от сернистых соединений, в частности от сероводорода. Данный метод очистки характеризуется следующими преимуществами: высокой избирательностью и степенью очистки, сравнительно низкими эксплутационными расходами, поскольку биологический процесс проводится при нормальном давлении и температуре.

В Дании разработана экспериментальная установка для промывки и очистки воздуха, загрязненного стиролом. Установка с пропускной способностью 500 м3/ч, работавшая в замкнутом цикле, гарантировала степень биоразложения стирола более 80%. Аналогичные испытания и положительные результаты получены при испытании опытной установки работниками Воронежского филиала ГП НИИСК и ОАО "Воронежсинтезкачук". Отработанный воздух после выделения и сушки эмульсионных каучуков, содержащий до 300 мг/м3 стирола, этилбензола и др. соединений очищался на 80-90% под действием микроорганизмов, закрепленных на активированном угле.

Очистка сточных вод

Промышленные и бытовые сточные воды от примесей очищают различными методами: механическими, химическими, физико-химическими, биологическими, термическими. Все методы очистки подразделяют на рекуперационные и деструктивные.

Рекуперационные методы предусматривают извлечение из сточных вод и дальнейшую переработку ценных веществ.

При деструктивных методах загрязняющие вещества подвергают разрушению путем окисления или восстановления. Продукты разрушения удаляют из воды в виде газов или осадков.

Механическую очистку сточных вод применяют при отделении твердых нерастворимых примесей. В зависимости от их свойств, концентрации и фракционного состава очистка осуществляется методами процеживания, отстаивания или фильтрования.

Твердые примеси размером более 5 мм задерживаются решетками, более мелкие примеси - ситами. Грубодисперсные примеси чаще всего выделяют отстаиванием и фильтрованием; мелкодисперсные - в поле центробежных сил, флотационным методом и другими.

Отстаивание осуществляют в песколовках и отстойниках различных конструкций. Для сбора нефти и маслянистых продуктов применяют нефтеловушки и маслоуловители. Сточные воды маслозаводов, мясокомбинатов, пищевых предприятий содержат жиры. Для эффективного их удаления применяют аэрированные жироловушки.

Фильтрование применяют для выделения из сточных вод тонкодиспергированных твердых или жидких веществ, удаление которых отстаиванием затруднено. Разделение проводят при помощи пористых перегородок, пропускающих воду и задерживающих диспергированную фазу. Процесс идет под действием гидростатического давления столба жидкости, повышенного давления над фильтрующей перегородкой или разряжения после перегородки. В системах очистки сточных вод используют фильтры периодического действия: нутч-фильтры, листовые и фильтр-прессы, а также фильтры непрерывного действия: барабанные, дисковые, ленточные. Из фильтров периодического действия наиболее простыми по устройству являются нутч - или друк-фильтры. Они предназначены для разделения нейтральных, кислых или щелочных суспензий. Для разделения труднофильтруемых суспензий применяют фильтр прессы, работающие при давлении 0,3 -1,2 МПа.

Из фильтров непрерывного действия широко применяют барабанные, дисковые и ленточные вакуум-фильтры. Барабанные вакуум-фильтры используются для разделения суспензий, быстро образующих осадок. Дисковые фильтры предназначены преимущественно для фильтрования суспензий с невысокой скоростью осаждения твердой фазы.

В процессах очистки сточных вод приходится иметь дело с большим количеством воды, поэтому широкое применение нашли зернистые фильтры. В качестве фильтрующего материала в зернистых фильтрах используется кварцевый песок, гравий, шлак, пенополиуретан и другие материалы.

По механизму задерживания взвешенных частиц на зернистых фильтрах различают два вида фильтрования: фильтрование через пленку загрязнений, образующуюся на поверхности зерен загрузки и фильтрование без образования пленки загрязнений. Первый механизм характерен для медленных или открытых зернистых фильтров, которые работают при малых скоростях фильтрования. Во втором случае фильтрование происходит в толще слоя загрузки, где частицы загрязнений удерживаются на зернах фильтрующего материала адгезионными силами. Такой механизм характерен для скоростных или закрытых фильтров.

Выбор типа фильтра для очистки сточных вод зависит от количества фильтрующих вод, концентрация загрязнений и степени их дисперсности, физико-химических свойств твердой и жидкой фаз и от требуемой степени очистки.

При фильтровании эмульсий через зернистый слой имеет значение первоначальный характер поверхности. При гидрофобной поверхности прилипание частиц сильнее, чем при гидрофильной, так как на поверхности зерен гидрофильных материалов имеется гидратная оболочка, и прилипание частиц происходит только там, где эта оболочка нарушена. Поэтому для фильтрования эмульсий нашли применение фильтры с загрузкой из пенополиуретана.

Осаждение взвешенных частиц под действием центробежной силы проводят в гидроциклонах и центрифугах. Для очистки сточных вод используют напорные (закрытые) и низконапорные (открытые) гидроциклоны.

Очистка сточных вод от растворенных примесей осуществляется различными методами: адсорбцией, экстракцией, нейтрализацией, окислением, восстановлением, ионным обменом, обратным осмосом, ультрафильтрацией, электрохимическим методом и др.

Достаточно распространенным и несложным в техническом исполнении методом очистки сточных вод является нейтрализация. Нейтрализации подвергают кислые или щелочные воды. В качестве реагентов для нейтрализации кислых вод используют гашеную известь, гидроксиды калия и натрия, соду, мел, природный материал доломит и др. Для нейтрализации щелочных вод применяют кислоты и кислые газы.

Основным методом очистки сточных вод от органических примесей считается биохимический с участием микроорганизмов. Биохимический метод очистки может быть реализован как в естественных условиях, так и в искусственных сооружениях. В естественных условиях очистка осуществляется на полях фильтрации, полях орошения и биологических прудах.

Поля орошения - это территории, предназначенные для биологической очистки сточных вод и обычно используемые для сельскохозяйственных целей.

Специально устроенные для биологической очистки поля фильтрации, как правило, для сельскохозяйственных целей не используются. При проведении биологической очистки сточных вод пищевой, в частности, молочной промышленности, на полях фильтрации не следует допускать перегрузки полей загрязнениями. В противном случае происходит неполное окисление загрязнений, развитие молочнокислого брожения и закисание почвы. Перед подачей на поля фильтрации сточные воды необходимо очистить от взвешенных частиц и жиров, которые вода очищается под действием микроорганизмов и солнечного света. Биологическое потребление кислорода (БПКполн) очищенных вод снижается до 15-20 мг/дм3. В процессе очистки в биологических прудах сточные воды обеззараживаются. Бактериальная загрязненность снижается на 99 % по микробному числу и коли-индексу.

Биологическая очистка сточных вод в искусственных сооружениях осуществляется в аэротенках, окситенках и биофильтрах. Аэротенки - объемные открытые сооружения, снабженные системой аэрации, подачи сточной воды и активного ила. Под действием микроорганизмов активного ила протекает процесс очистки. Окситенки отличаются от аэротенков, в основном, подачей вместо воздуха технического кислорода.

На предприятиях пищевой, в частности молочной, промышленности чаще используются биофильтры, в которых сточная вода протекает через толщу фильтрующего материала, покрытого активной микробиологической пленкой. Эти сооружения просты в работе, относительно легко переносят временные перегрузки и перерывы в подаче сточных вод. Работа биофильтров в отличие от других сооружений биологической очистки, например, аэротенков не нарушается при массовом развитии нитчатых бактерий, которое обычно имеет место в сточных водах молочных заводов (табл. 21). Применение биофильтров для очистки сточных вод мясокомбинатов требует тщательной предварительной очистки от жиров и взвешенных веществ, так как начальная концентрация указанных загрязнений значительно выше, чем в сточных водах молочных заводов.

Сточные воды мясокомбинатов характеризуются более высоким содержанием взвешенных веществ (2000-4000 мг/дм3) и жира (200-1000 мг/дм3). Особенностью сточных вод мясокомбинатов является наличие бактериального загрязнения

Эффективную очистку сточных вод пищевой промышленности проводят в биологических прудах, которые представляют собой каскад неглубоких прудов, протекая через которые вода очищается под действием микроорганизмов и солнечного света. По микробному числу и коли индексу бактериальная загрязненность снижается на 99%.

По характеру использования воды схемы водоснабжения предприятий могут быть следующими:

- с прямоточным использованием воды;

- с последовательным использованием воды;

- с оборотным использованием воды;

- со смешанным использованием воды, т.е. одновременным включением прямоточного, последовательного или оборотного использования.

При прямоточном использовании вся вода после одноразового ее использования в производстве сбрасывается на очистные сооружения, и после очистки выпускается в водоем или выводится в другую систему водоснабжения. Прямоточная система водоснабжения как наиболее простая широко распространена на предприятиях. Основным недостатком прямоточной схемы является необходимость постоянно обеспечивать свежей водой всех потребителей этой системы, а также отводить большое количество сточных вод. Применение прямоточного водоснабжения в современных условиях противоречит требованиям рационального использования природных ресурсов и охраны окружающей среды.

При оборотном использовании отработанную воду после очистки (охлаждения) или без обработки вновь используют в тех же операциях. В этом случае существенно сокращается количество сточных вод и загрязнение природных водоемов.

Общее годовое водоснабжение предприятий пищевой промышленности составляет 2,3-2,5 млрд м3, из которых 4-45 % составляет свежая вода, а 55 - 60 % - оборотная. В табл. 22 приведены данные по водопотреблению на предприятиях молочной промышленности.

В среднем по промышленности воды технического качества может использоваться около 65 % от общего количества. Техническая вода используется на вспомогательных операциях или в процессах, в которых вода не оказывает влияния на качество готовой продукции (например, для экстрагирования сахара из свекловичной стружки на сахарных заводах).

Это обстоятельство значительно облегчает решение вопроса организации оборотных систем водоснабжения на пищевых предприятиях и переводе водопотребителей на снабжение технической водой вместо питьевой, где это целесообразно по технологическим, санитарно-гигиеническим и технико-экономическим требованиям.

Работа по совершенствованию схем водопользования является одним из этапов создания безотходной технологии, которая наиболее полно отвечает современным требованиям охраны окружающей среды от загрязнения промышленными выбросами.

Обеспечение необходимого качества оборотной воды является важным вопросом, от правильного решения которого зависит возможность и кратность использования воды в обороте. Выбор метода очистки производится на основе состава отработанной воды, ее количества и требований к качеству очищенной воды. При многократном использовании воды в ней происходит постепенное накопление остаточных примесей.

Методы и способы утилизации и ликвидации отходов

Основными направлениями использования промышленных твердых отходов являются:

• захоронения на полигонах и свалках;

■ переработка конкретных твердых отходов по заводской технологии;

• совместное сжигание отходов химических производств с городским мусором;

пиролиз и раздельное сжигание в специальных печах;

использование отходов химических производств как готово го материала для других технологических процессов.

Захоронение твердых отходов производств на полигонах и свалках, которое пока наиболее широко распространено у нас, можно рассматривать лишь как временную меру их утилизации, так как большая часть этих отходов подвергается разложению чрезвычайно медленно. При этом методе из сферы возможного полезного использования изымаются тысячи тонн ценного вторичного сырья. Особо вредные промышленные отходы принимают на полигон в герметически упакованных металлических контейнерах и захоранивают в глубоких котлованах. Кроме технологического паспорта с каждой партией направляются два акта: в одном подтверждается герметичность упаковки контейнера, в другом указываются название отходов, их количество и причины списания.

Переработка твердых отходов производств по заводской технологии - наиболее оптимальный метод их использования. При всем разнообразии способов переработки общая схема процесса и применяемого при этом оборудования может быть представлена следующим образом.

Первая стадия - это сортировка отходов, отделение посторонних включений, таких, как ветошь, остатки бумажной и деревянной тары, металлических предметов и т.д. Вторая стадия -измельчение - одна из наиболее ответственных в процессе. В результате одно- или двухстадийного измельчения материал приобретает размеры, достаточные для того, чтобы можно было осуществлять его дальнейшую переработку. На третьей стадии дробленый материал подвергают отмывке от загрязнений, а также еще раз отделяют от посторонних примесей. На четвертой и пятой стадиях высушенные дробленые отходы смешивают при необходимости со стабилизаторами, наполнителями и другими ингредиентами и гранулируют. Характер шестой стадии полностью обусловлен тем, какого рода отходы проходили предварительную обработку. Часто гранулят используют в качестве наполнителя при производстве строительных материалов или в дорожном строительстве; в ряде случаев такой гранулят можно смешивать с товарным продуктом или перерабатывать его в изделия.

Вплоть до сегодняшнего дня универсальным способом избавления от твердых промышленных отходов является их складирование на морском дне. Сбросы отходов в море производят с помощью трубопроводов (в виде пульпы), судов, барж, контейнеров, часто в непосредственной близости от берега, на мелководье, что наносит огромный ущерб биоресурсам моря.

В последнее время распространение получают глубоководные сбросы твердых отходов. В соответствии с Конвенцией по предотвращению загрязнения морей сбросами с судов и самолетов, заключенной в 1972 г. в Осло, сбросы контейнеров с твердыми отходами должны производиться над глубинами не менее 2 тыс. м, на расстоянии от берега не менее 150 морских миль и 20 миль от ближайшего подводного кабеля.

Особое место занимает проблема утилизации твердых бытовых отходов (ТБО). Значимость этой проблеме придает то обстоятельство, что от эффективности этого процесса во многом зависит санитарное состояние практически всех населенных территорий, особенно городов. Дня планирования переработки ТБО нужно знать их состав. Задача непростая, так как содержание компонентов различается по городам и характеризуется довольно интенсивной динамикой изменения состава во времени. В среднем в городах нашей страны основные составные части ТБО таковы (в % по массе): бумага - 30...40%, пищевые отходы - 30...40%, металлы - 2...4%, дерево- 1,5.-3,0%.

Одним из видов уничтожения ТБО является их сжигание в печах самых различных конструкций. Недостатком этого метода является не столько его высокая стоимость, сколько опасность вторичного загрязнения окружающей среды (в частности, атмосферного воздуха) токсичными веществами (например, диокси нами и фуранами). Именно это обстоятельство послужило основанием для правительства США принять в 1991 г. закон, запрещающий строительство новых мусоросжигательных заводов. Тенденция сокращения объемов сжигаемых ТБО имеет место и в ряде других промышленно развитых стран.

На сегодня сжигание - основной метод утилизации и самого крупнотоннажного твердого отхода, образующегося в крупных городах, — осадка очистных сооружений. Чтобы подготовить эти отходы к сжиганию, их сгущают и обезвоживают, применяя для этого значительные количества дорогостоящих химических веществ (флокулянтов и коагулянтов) и самое разнообразное оборудование (например, вакуум-фильтры, центрифуги). Иногда в процессе подготовки осадка к сжиганию его смешивают с ТБО и затем уже сжигают смесь. Осадок городских очистных сооружений содержит значительное количество органических веществ (именно этим объясняется возможность его использования в качестве топлива).

Для планирования строительства мусороперерабатывающих заводов очень важна диндмика изменения состава ТБО. Так, по мере роста содержания бумаги ТБО становится легче сжигать. А снижение доли пищевых отходов в ТБО до менее 20% делает невозможным приготовление из них компоста. Дело в том, что компостирование - биохимический процесс, осуществляемый благодаря жизнедеятельности так называемых аэробных микробов (термофильных микроорганизмов). Эти микробы выделяют много тепла, в результате ТБО разогреваются до 70°С, При этом болезнетворные микробы гибнут, сырье перегорает, образуется компост. В естественных условиях этот процесс длится месяцами. На заводах, где измельченные ТБО постоянно перемешиваются, чтобы микробы имели требуемый им избыток воздуха, компостирование заканчивается за 2...3 дня. Но при снижении содержания пищевых отходов процесс резко замедляется и становится неэффективным. Например, под Хельсинки из-за этого даже пришлось закрыть компостный завод.

Сложившаяся в Российской Федерации система обезвреживания ТБО основана на приоритетном захоронении большей части отходов на полигонах и неорганизованных свалках, занимающих более 40 тыс. га. По данным Госстроя России, площадь закрытых (заполненных) к 2000 г. свалок составляла около 50 тыс. га. Однако многие из закрытых объектов используются для размещения значительных объемов ТБО. На свалки нередко вывозят и токсичные отходы. При отсутствии необходимой гидроизоляции фильтрат с территорий полигонов и свалок проникает в почву, подземные воды, поверхностные водные объекты, отравляя источники водоснабжения. Из общего числа полигонов только некоторые отвечают санитарным требованиям. Большая часть сооружений для обезвреживания ТБО представляет значительную эпидемиологическую опасность. Недостаток средств у муниципальных предприятий жилищно-коммунального хозяйства не позволяет принести полигоны хранения бытовых отходов в соответствие с установленными нормами и порождает проблему несанкционированных свалок.

Надо отметить, что общество уже не может позволить себе выбрасывать миллионы тонн сырья: бумаги, пластмассы, металла. Если бы удалось полностью извлекать и вновь пускать в оборот бумагу, находящуюся в отходах, то ежегодно сохранялся бы лес на площади многих сотен тысяч гектаров.

Утилизация твердых отходов является проблемой, сочетающей в себе элементы экологии, экономики, санитарии и социологии. Разрабатываемые методы утилизации требуют создания новых технологий.