Детали мехатронных модулей и роботов

.pdfобщего назначения, что объясняется их серьезными преимуществами по сравнению с прочими соединениями. Например, по сравнению со шпоночными соединения с натягом:

–имеют упрощенную технологию изготовления деталей;

–обеспечивают более точное базирование деталей в соедине-

нии;

–позволяют исключить элементы, снижающие прочность деталей, такие, как шпоночные пазы.

К недостаткам соединений с натягом относятся трудоемкость сборки и сложность контроля качества.

Основные способы сборки – сборка прессованием и сборка нагревом. При сборке нагревом нагревают ступицу (до температуры не выше 240 °С) или охлаждают вал (жидким воздухом до минус 190 °С, сухим льдом до минус 72 °С), что позволяет получать соединения, способные воспринимать бóльшие нагрузки, чем соединения прессованием.

Задача расчета соединения – правильный выбор посадки, натяг

вкоторой обеспечит необходимое давление, а значит, и силы трения на поверхности контакта деталей. Методика расчета подробно рассмотрена в [1, 3].

31

2.ПЕРЕДАЧИ

2.1.Общие сведения

Механической передачей называется механизм, преобразующий параметры движения при его передаче от двигателя к исполнительным органам машины. Передача осуществляет согласование режима работы двигателя с режимом работы исполнительных органов. Применительно к ММ часто используется также термин преобразователь движения.

В ряде случаев передачи предназначены для изменения направления движения или для преобразования вращательного движения в поступательное, или наоборот.

Часто в функцию передачи входит регулирование частоты вращения (скорости) исполнительного органа при постоянной скорости двигателя. Такая передача называется вариатором.

Основными параметрами движения являются мощность Р1 на входе и Р2 на выходе передачи и частоты вращения n1 на входе и п2 на выходе (либо угловые скорости ω1 и ω2 соответственно). Кроме того, различают производные характеристики:

– коэффициент полезного действия (КПД)

η= |

Р2 |

, |

(2.1) |

|

Р1 |

||||

|

|

|

– передаточное отношение, определяемое в направлении потока мощности,

i = n1/n2 = ω1/ω2 |

(2.2) |

По величине i передачи делятся на понижающие при i > 1 и п1 > п2, или редукторы, и повышающие при i < 1 и п1 < п2, или мультипликаторы. В большинстве случаев частоту вращения требуется понизить, поэтому редукторы используются значительно чаще, чем мультипликаторы.

Кроме соотношений (2.1) и (2.2), в расчете передач часто используют следующие зависимости:

T =P/ω; |

(2.3) |

ω = πn/30; |

(2.4) |

32

T2 = T1iη, |

(2.5) |

где Т – крутящий момент на валу передачи.

Формула (2.5) выражает связь между крутящими моментами на выходном валу T2 и на входном валу T1.

Механические передачи делятся на передачи трением (фрикционные, ременные) и передачи зацеплением (зубчатые, червячные, цепные, винтовые). Передачи зацеплением по сравнению с передачами трением обладают повышенной нагрузочной способностью (или меньшими размерами при равной мощности), обеспечивают высокую точность и большую величину передаточного отношения, могут использоваться в широком диапазоне скоростей.

К недостаткам их можно отнести сложность изготовления, шум при высоких скоростях, неспособность компенсировать динамические нагрузки (жесткость).

Достоинствами передач зацеплением обусловливается их преимущественное использование в ММ и роботах. Поэтому далее о передачах трением дано только общее представление, а передачи зацеплением рассмотрены подробно.

2.2. Ременные передачи

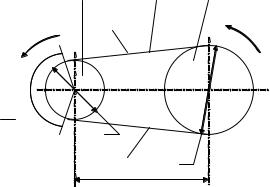

Ременная передача (рис. 2.1) состоит из двух шкивов – ведущего 1 и ведомого 2, закрепленных на валах, и ремня 3, охватывающего шкивы.

1 |

3 |

2 |

|

|

Pабочая |

Т2, ω2 |

|

Т1, ω1 |

ветвь |

||

|

|||

|

|

α

d1 |

|

Xолостая |

d2 |

ветвь |

а |

Рис. 2.1. Схема ременной передачи

33

Нагрузка передается силами трения, возникающими между ремнем и шкивами вследствие натяжения ремня. Передача также может включать в себя устройство для обеспечения требуемой силы натяжения ремня (натяжное устройство).

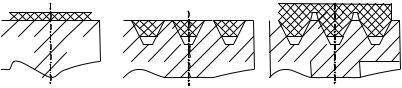

По форме поперечного сечения ремня различают передачи плоскоременные (рис. 2.2, а), клиноременные (рис. 2.2, б), поликлиноременные (рис. 2.2, в), круглоременные, а также передачи пленочными ремнями. Преимущественное распространение имеют передачи первыми двумя видами ремней.

Клиноременная передача по сравнению с плоскоременной имеет важные преимущества:

–бóльшие силы трения ремня по шкиву при равных силах натяжения, а следовательно, передача бóльших крутящих моментов

имощностей;

–передача осуществляется, как правило, несколькими клиновыми ремнями, в результате чего повышается ее надежность (выход из строя одного ремня еще не означает остановку механизма, а тем более, аварию).

а |

|

|

|

|

б |

|

|

|

в |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 2.2. Формы поперечного сечения ремней

К преимуществам плоскоременной передачи следует отнести:

–возможность обеспечения значительных межосевых расстояний (размер а на рис. 2.1);

–возможность создания передач с непараллельными осями шки-

вов.

По способу натяжения ремней различают передачи с натяжением при сборке, с периодическим подтягиванием и с автоматическим поддержанием натяжения.

Способ натяжения ремня при сборке передачи самый простой: ремень с усилием надевают на шкивы и подтягивание его по мере износа и неупругой вытяжки не предусматривают. Нагрузочная способность такой передачи понижается, так как со временем натяжение ремня ослабевает.

34

Более совершенной в конструктивном отношении является передача, в которой возможно периодическое подтягивание ремня. Как правило, это достигается перемещением одного из шкивов, чаще – ведущего, с последующим закреплением на новом месте.

Передача с автоматическим поддержанием необходимого натяжения обычно содержит устройство в виде натяжного (плоскоременная передача) или оттяжного (клиноременная передача) ролика, воздействующего на холостую ветвь ремня. Поджатие ролика к ремню обеспечивается пружиной или грузом.

Установка оттяжного ролика отрицательно сказывается на долговечности ремней, поэтому в клиноременных передачах чаще используют периодическое подтягивание.

К основным геометрическим параметрам ременной передачи относятся межосевое расстояние а, диаметры шкивов d1 и d2, длина ремня L, угол обхвата ремнем малого шкива α.

Рекомендуемые величины а: для плоскоременных передач

a ≥ 2(d1 + d2); |

(2.6) |

для клиноременных передач |

|

0,55(d1 + d2) + h ≤ a ≤ 2(d1 + d2), |

(2.7) |

где h – высота сечения ремня.

Точное значение передаточного отношения ременной передачи

i = |

n1 |

= |

d2 |

, |

(2.8) |

n |

|

||||

|

|

d (1 −ε) |

|

||

2 |

|

1 |

|

|

|

где ε – коэффициент упругого скольжения ремня по шкиву. При нормальной работе передачи ε = 0,01…0,03. Соотношение крутящих моментов на шкивах

T

T1 = η2 , (2.9) i

где η – КПД передачи.

Плоскоременные передачи имеют η ≈ 0,97, клиноременные – η ≈ 0,96.

Методики расчета ременных передач изложены в [1, 4].

35

2.3.Цилиндрические зубчатые передачи

2.3.1.Геометрические параметры цилиндрических зубчатых передач

Цилиндрические зубчатые передачи внешнего и внутреннего за-

цепления относятся к преобразователям вращательного движения с параллельными осями колес. Частным случаем такой передачи считают реечное зацепление, в котором одно из колес имеет бесконечно большой радиус, вследствие чего вырождается в прямолинейную

зубчатую рейку.

По форме профиля зуба различают передачи эвольвентные, циклоидные и Новикова. В зацеплениях эвольвентном и циклоидном боковые стороны профиля зуба очерчены соответственно по эвольвенте и циклоиде. В зацеплении Новикова профиль зуба образован дугами окружностей.

Циклоидное зацепление применяется в кинематических передачах приборов. Наибольшее распространение получило эвольвентное зацепление: оно позволяет создавать достаточно прочные и малогабаритные преобразователи движения и обладает существенными технологическими преимуществами. Наиболее высокие прочностные характеристики имеет зацепление Новикова, однако оно значительно сложнее в изготовлении. Далее будут рассматриваться передачи с эвольвентными зубьями.

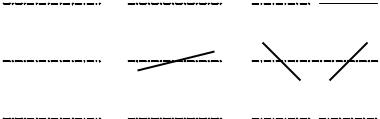

По расположению зубьев на колесах различают цилиндрические передачи прямозубые (зуб расположен по образующей цилиндра), косозубые (зуб расположен по винтовой линии) и шевронные (рис. 2.3).

а |

б |

|

в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 2.3. Разновидности цилиндрических зубчатых колес по расположению зубьев:

а – прямозубое; б – косозубое; в – шевронное

36

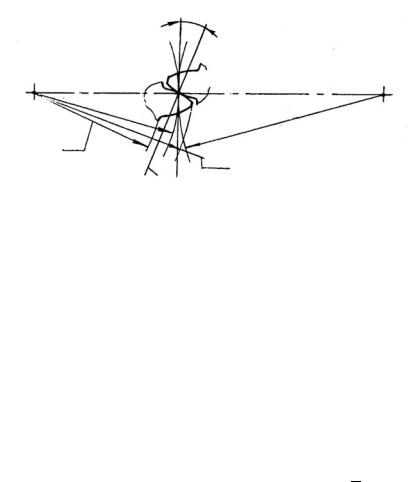

Меньшее зубчатое колесо пары (рис. 2.4) называется шестерней, большее – зубчатым колесом (или просто колесом). Параметрам шестерни присваивается индекс 1, параметрам колеса – индекс 2.

Термины, определения и методы расчета геометрических параметров зубчатых передач стандартизованы.

αw

n

П

О1 dw1 dw2 О2

df1

da1

n

Рис. 2.4. Основные геометрические параметры прямозубой передачи

Рассмотрим сначала прямозубую передачу, а затем – особенности геометрии косозубой передачи.

Числа зубьев – z1 и z2.

Передаточное отношение от шестерни к колесу, называемое передаточным числом, равно

u = |

z2 |

. |

(2.10) |

|

|||

|

z |

|

|

1 |

|

|

|

Делительный окружной шаг зубьев р есть расстояние между сходственными точками двух соседних зубьев по дуге делительной окружности.

Делительной окружностью называется окружность, по которой производится деление заготовки на зубья. По дуге делительной ок-

ружности толщина зуба равна толщине впадины (и равна р ).

2

Основной характеристикой размеров зубьев является модуль

т = |

р |

. |

(2.11) |

|

|||

|

π |

|

|

37

Значения модулей указаны в ГОСТ 9563.

Для шестерен и колес без смещения исходного контура (о смещении исходного контура см. ниже):

высота зуба

h = 2,25m; |

(2.12) |

диаметры делительных окружностей

d1 = mz1,

d2 = mz2; |

(2.13) |

диаметры окружностей вершин зубьев

da1 = m(z1 + 2) = d1 + 2m,

da2 = m(z2 + 2) = d2 + 2m; |

(2.14) |

|||

диаметры окружностей впадин |

|

|

||

df1 |

= m(z1 |

– 2,5) = d1 |

– 2,5m, |

|

df2 |

= m(z2 |

– 2,5) = d2 |

– 2,5m; |

(2.15) |

межосевое расстояние |

|

|

|

|

|

aw = 0,5m(z1 + z2). |

(2.16) |

||

Кроме того, выделяют начальные окружности, по которым шестерня и колесо обкатываются в процессе вращения. Диаметры начальных окружностей равны

dw1 |

= |

2aw |

|

, |

|

u +1 |

|

||||

|

|

|

|

||

dw 2 = 2aw −dw1 . |

(2.17) |

||||

Для передач без смещения d1 = dw1; d2 = dw2.

Точка касания начальных окружностей, обозначенная буквой П на рис. 2.4, называется полюсом зацепления.

Общая нормаль п-п к контактирующим поверхностям зубьев, проведенная через точку П, называется линией зацепления. При вращении шестерни и колеса точки контакта зубьев находятся на линии п-п. Угол между линией зацепления и перпендикуляром к линии центров О1-О2 – угол зацепления αw. Стандартная величина αw = 20°.

38

Расположение двух соседних зубьев косозубого колеса показано на рис. 2.5. Сечения зубьев тремя плоскостями – нормальной п-п, торцовой t-t и осевой а-а – дают соответственно нормальный модуль

тп, торцовый модуль тt и осевой модуль та. В нормальном сечении профиль косого зуба совпадает с профилем прямого зуба, поэтому тп должен быть стандартным. В торцовом и осевом сечениях модули зависят от угла наклона зуба β, стандарт на них не распространяется.

Особое значение имеют геометрические параметры в торцовом сечении:

модуль торцовый

mt = |

mn |

; |

|

(2.18) |

||

cosβ |

|

|||||

|

|

|

|

|||

диаметр делительный |

|

|

|

|

|

|

d = mt z = |

mn z |

; |

(2.19) |

|||

cosβ |

||||||

|

|

|

|

|||

n |

t |

|

|

|

||

β

a |

a |

tn

Рис. 2.5. Сечения зубьев косозубого колеса нормальной, торцовой и осевой плоскостями

шаг окружной

pt |

= |

pn |

. |

(2.20) |

|

cosβ |

|||||

|

|

|

|

39

Геометрические параметры зубчатой передачи не исчерпываются указанными выше. Подробнее о геометрии зубчатых передач см., например, [5].

Рассмотрим, как число зубьев влияет на их форму.

Одним из наиболее технологичных и широко применяемых способов изготовления зубчатых колес является так называемый способ обкатки. Суть способа сводится к тому, что зубонарезающий инструмент в виде зубчатой рейки или шестерни вводится «в зацепление» с заготовкой, и перемещения инструмента и заготовки в процессе обработки подобны перемещениям пары деталей, находящихся в зацеплении.

При изготовлении обкаткой боковые стороны профиля зуба получаются эвольвентными. С увеличением числа зубьев колеса боковые стороны приближаются к прямолинейным, и в предельном случае, когда z = ∞ (зубчатая рейка), профиль приобретает форму равнобокой трапеции. Наоборот, с уменьшением числа зубьев толщина зуба у основания и вершины уменьшается, кривизна профиля увеличивается. Когда z становится меньше некоторого минимального значения zmin, зубья инструмента, проворачиваясь во впадине заготовки, удаляют материал из ножки зуба. Это явление называется подрезанием ножки, оно существенно снижает прочность зуба. Для прямозубых передач считают zmin = 17.

При необходимости выполнения z < zmin, а также в некоторых других случаях применяют смещение нарезающего инструмента: инструмент отодвигают от положения, соответствующего нарезанию без смещения, на расстояние хт, где х – коэффициент смещения исходного контура. Смещение считают положительным, если оно направлено от центра, и отрицательным, если к центру заготовки. Шестерни нарезают при положительном смещении, что позволяет существенно изменить форму зуба: он становится короче и толще, подрезание ножки устраняется.

Нарезание зубьев со смещением является определенным усложнением процесса изготовления, поэтому рекомендуется по возможности не назначать z меньше zmin. Увеличения числа зубьев практически всегда можно достичь уменьшением модуля.

2.3.2. Силы, действующие в зубчатом зацеплении

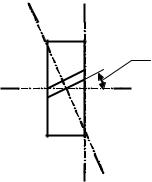

Прямозубое зацепление показано на рис. 2.6.

Силу нормального давления зуба шестерни на зуб колеса Fn можно разложить на две составляющих:

окружную силу

40