- •Насосы объемного типа

- •Классификация поршневых и плунжерных насосов

- •Основные параметры и характеристики насосов

- •Принцип действия и устройство поршневого приводного насоса

- •Принцип действия и устройство прямодействующего насоса

- •Узлы, детали и принадлежности поршневых насосов Детали гидравлической части насоса

- •Гидравлическая коробка.

- •Крышки гидравлической коробки.

- •Узлы цилиндровой втулки и лобовой крышки.

- •На концевых участках цилиндровой втулки выполняются фаски для захода манжет поршня во время сборки (поскольку наружный диаметр их больше, чем отверстие цилиндровой втулки).

- •Поршни.

- •Уплотнения штоков.

- •Клапаны.

- •Детали приводной части насоса Станина

- •Приводные механизмы насосов объемного типа Приводной механизм.

- •Зубчатые передачи.

- •Коренные валы поршневых насосов

- •Крейцкопфы

- •Компенсаторы

- •Пусковые задвижки

- •Современные буровые насосы отечественного производства.

- •Подача и давление, развиваемые насосами БрН-1, 4мГр, 12Гр и 13Гр в зависимости от диаметра поршня

- •Технические характеристики некоторых цементировочных насосов отечественного производства

- •Насосы установок для гидравлического разрыва пластов

- •Насосы установок для кислотных обработок пластов

- •Роторно-вращательные насосы

- •Роторно-поступательные насосы

- •Шиберные насосы

Принцип действия и устройство прямодействующего насоса

Прямодействующий насос приводится в действие паровым, пневматическим или жидкостным силовым цилиндром.

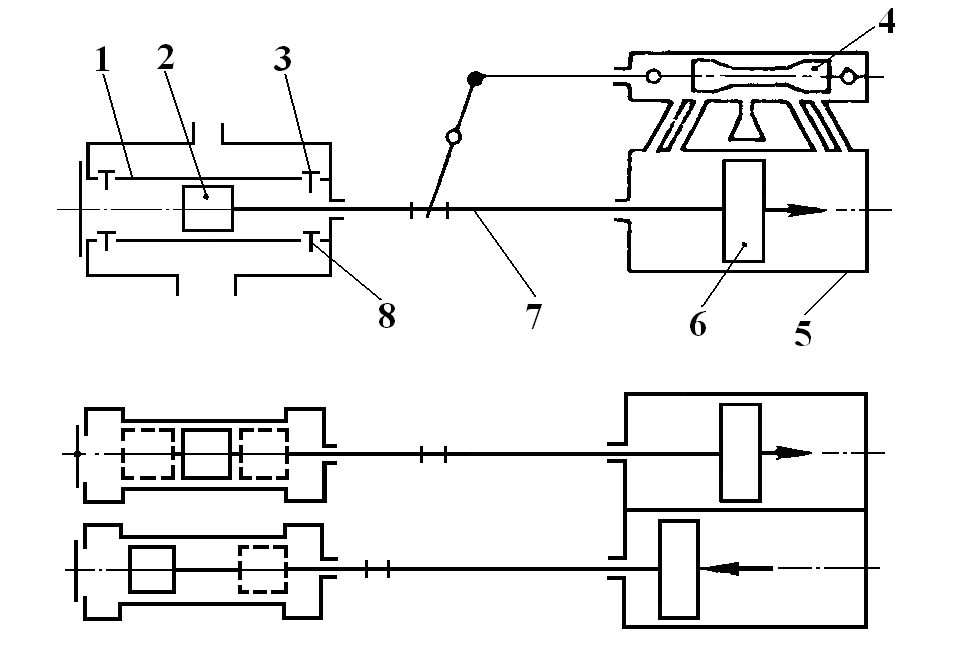

Рисунок 5. Принципиальная схема поршневого прямодействующего насоса.

В гидравлической и силовых частях насоса имеются цилиндры 1 и 5 с размещенными в них поршнями 2 и 6, соединенными общим штоком 7. Клапаны 3 и 8 гидравлической части имеют такую же конструкцию, что и в приводном насосе. Неотъемлемой частью силового механизма является распределительное устройство 4.

При поступлении силовой жидкости в цилиндр 5 исполнительного механизма приходит в движение поршень 6, вызывая перемещение поршня 2 гидравлической части насоса. Распределительный механизм 4 обеспечивает вход силовой жидкости под давлением то в одну, то в другую часть силового цилиндра 5 и выход её без давления на слив. Этим достигается изменение направления движения поршня 2.

Так же, как и в приводном насосе, поршень, надавливая на перекачиваемую жидкость, вытесняет её в нагнетательный трубопровод через открывшийся нагнетательный клапан.

В прямодействующих насосах двойного действия одновременно происходит всасывание и вытеснение жидкости в противоположных частях гидравлического цилиндра, разделенных поршнем.

Силовая жидкость, используемая в прямодействующем насосе, поступает от специального насоса или агрегата.

Узлы, детали и принадлежности поршневых насосов Детали гидравлической части насоса

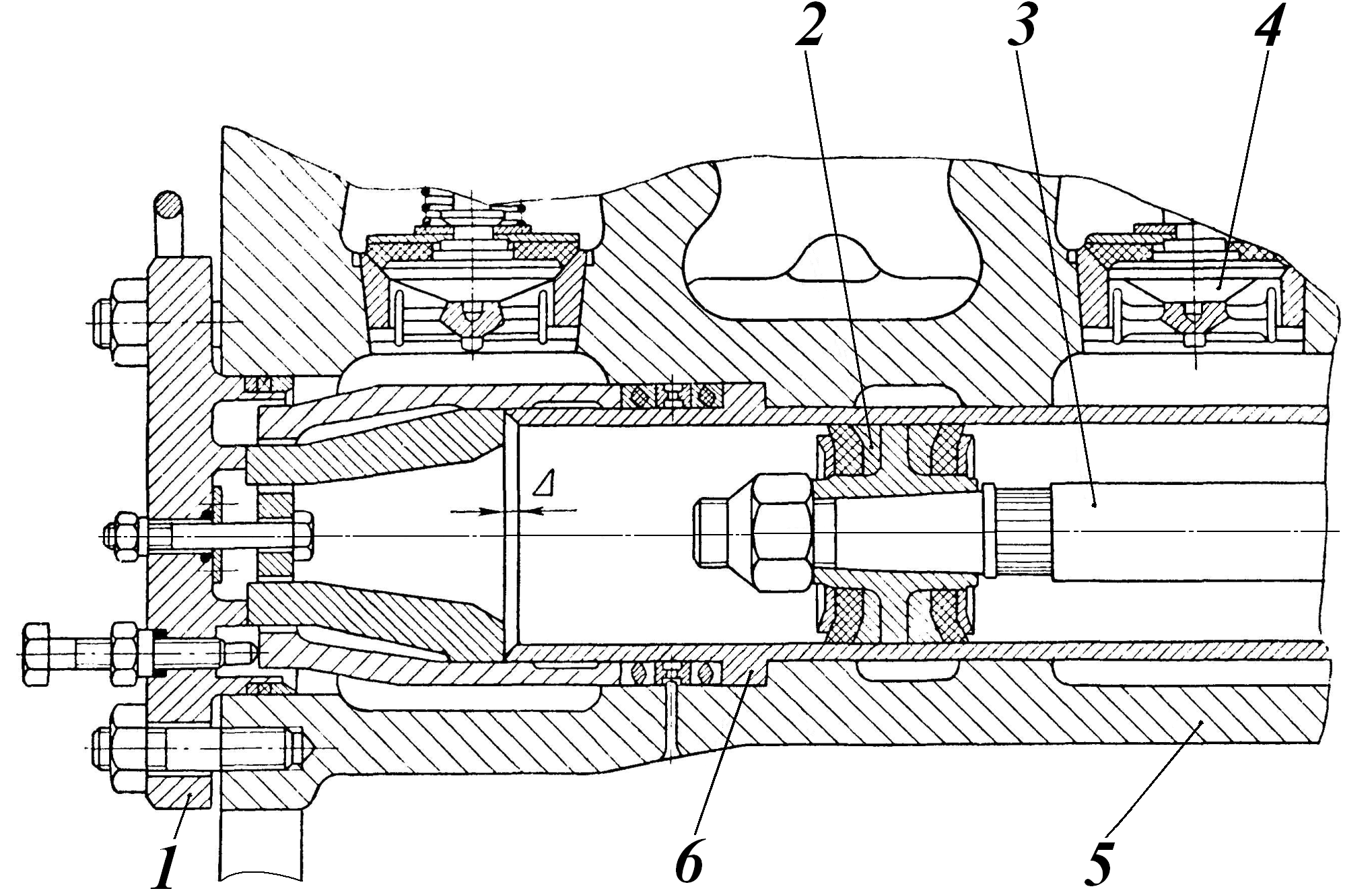

Вставные детали гидравлической части поршневого насоса (рис. 6): цилиндровые втулки 6, поршни 2, штоки 3, клапаны 4, крышки 1 и другие, размещаемые в гидравлической коробке 5, работают под высокой знакопеременной нагрузке в абразивосодержащей, химически активной среде, при повышенной температуре. К ним предъявляются следующие требования: высокая прочность и жесткость, повышенная долговечность, простота обслуживания и замены, невысокая стоимость.

Рисунок 6. Гидравлическая часть поршневого насоса.

Гидравлическая коробка.

Гидрокоробки выполняются одноцилиндровыми или многоцилиндровыми. Двухцилиндровые насосы, как правило, снабжаются индивидуальными коробками для каждого цилиндра. В некоторых конструкциях индивидуальные коробки после сборки их со станиной соединяются болтовыми соединениями или сваркой. В многоцилиндровых насосах гидрокоробки нередко выполнены в виде блока цилиндров.

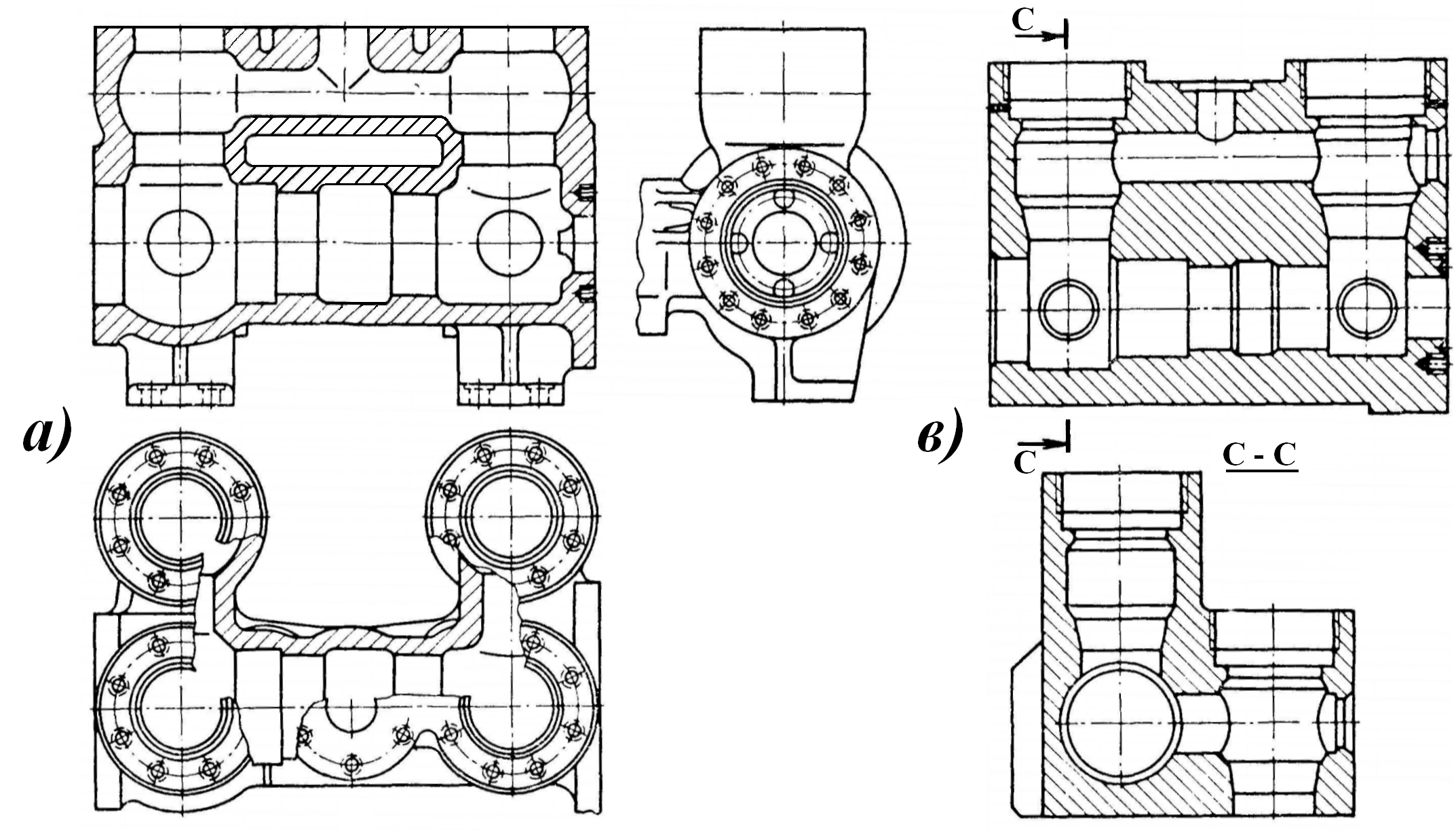

Рисунок 7. Гидрокоробки поршневых насосов.

В насосах низкого давления иногда применяют чугунные литые гидрокоробки. В насосах среднего и высокого давления используют стальные коробки, отдельные дефекты которых при изготовлении и эксплуатации могут быть устранены сваркой.

Стальные литые коробки рис. 7а) используют при давлении не свыше 25,0 МПа, а кованые рис. 7в) – при более высоком давлении. Фирмы США нередко используют сварно-кованые гидрокоробки.

Необходимо, чтобы нагнетательный клапан располагался в верхней части коробки, а форма каналов была такой, чтобы газ или воздух, скапливающийся в цилиндре, мог свободно удаляться во время хода нагнетания через клапан в нагнетательный трубопровод.

В обеих торцовых частях гидрокоробки есть отверстия для размещения уплотнения штока и лобовой крышки, в верхних частях гидрокоробки - отверстия для установки нагнетательных клапанов и крышек, образования отводящих каналов, а в боковых частях – для установки всасывающих клапанов. Раздельное расположение всасывающих и нагнетательных клапанов насоса вызвано необходимостью быстрого осмотра и обнаружения неполадок.

При конструировании гидравлической коробки следует отдавать предпочтение схеме с расположением гнезд для всасывающих клапанов с внешней стороны насоса (см. рис. 7, в), что облегчает обслуживание машины и способствует уменьшению её межцентрового расстояния. Важно по возможности сократить путь жидкости от всасывающего патрубка до поршня с целью уменьшения вредного пространства (объема цилиндра между всасывающим и нагнетательным клапанами за вычетом объема, описываемого поршнем). Необходимо, чтобы нагнетательный клапан располагался в верхней части коробки, а форма каналов была такой, чтобы газ или воздух, скапливающийся в цилиндре, мог свободно удаляться во время хода нагнетания через клапан в нагнетательный трубопровод.

Подвод жидкости из рабочей камеры к седлу клапана и отвод её после клапана должен быть плавным и равномерным для того, чтобы не создавать отжима тарелки в одну из сторон.

В частях гидрокоробки, соединяющихся со станиной, предусматриваются отверстия для шпилек. В отверстиях для клапанных крышек многих конструкций выполняется ленточная резьба (см. рис. 7, в).