Технологическая оснастка Лекция 2

.docУСТАНОВКА ЗАГОТОВОК В ПРИСПОСОБЛЕНИЯ

И УСТАНОВОЧНЫЕ ЭЛЕМЕНТЫ ПРИСПОСОБЛЕНИЙ [7.С.11-50]

Приспособления являются ответственными элементами технологической системы СПИЗ. От них во многом зависит точность обработки, которая, в свою очередь, зависит от точности установки заготовки в приспособлении.

ОСНОВНЫЕ ПРИНЦИПЫ УСТАНОВКИ ЗАГОТОВОК

В ПРИСПОСОБЛЕНИЯХ

1. Для достижения заданной точности обработки заготовка должна иметь строго определенное положение относительно режущего инструмента. Это требование осуществимо при выполнении правила шести точек (шесть степеней свободы). Количество опорных точек, на которые устанавливают заготовку не должно превышать шесть.

Неполная схема базирования допускает количество опорных точек меньше шести.

2. При обработке в приспособлении заготовка должна контактировать с опорными элементами, и не иметь возможности смещаться или поворачиваться относительно частей станка и режущего инструмента. Это достигается приложением к заготовке сил закрепления.

3. Жесткость заготовки должна быть достаточной для предотвращения ее деформации при закреплении и обработке. При недостаточной жесткости заготовки необходимо применять дополнительные подвижные опоры.

4. Для повышения устойчивости заготовки расстояние между опорами необходимо назначать как можно большим. Для предотвращения поворачивания или опрокидывания заготовки ее центр тяжести должен находиться в треугольнике, образованном опорными точками установочных элементов приспособления.

ЭЛЕМЕНТЫ СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

При всем разнообразии приспособлений в каждом из них есть элементы, имеющие одно и то же назначение:

1) установочные элементы – детали и механизмы, обеспечивающие правильное и однообразное расположение обрабатываемых заготовок относительно инструмента;

2) зажимные элементы – детали и механизмы, удерживающие обрабатываемые заготовки на установочных элементах от смещения и вибраций, возникающих под действием сил резания;

3) направляющие элементы – детали, связывающие положение инструмента при обработке заготовок с установочными элементами;

4) дополнительные элементы – детали и механизмы, служащие для изменения положения обрабатываемой детали, установленной в приспособлении, по отношению к режущему инструменту (делительные механизмы, детали и механизмы пневмогидроэлектрооборудования, служащие для приведения приспособления в действие и др.);

5) корпуса приспособлений – детали, объединяющие все указанные выше элементы или часть из них.

УСТАНОВОЧНЫЕ ЭЛЕМЕНТЫ ПРИСПОСОБЛЕНИЙ

Установочные детали (опоры) приспособлений служат для установки на них базовыми поверхностями обрабатываемых деталей. Опоры разделяются на основные и вспомогательные.

Основные опоры служат для базирования детали в приспособлении. Они жестко закреплены в корпусе приспособления и определяют положение обрабатываемой детали в рабочей зоне станка относительно режущего инструмента. Для правильной ориентации детали в приспособлении число основных опор (точек) должно быть равным шести (правило шести опорных точек).

Основные опоры бывают постоянными, регулируемыми и самоустанавливающимися.

Вспомогательные опоры применяют не для базирования, а для повышения устойчивости и жесткости обрабатываемой детали в приспособлении при обработке. Их индивидуально подводят к детали и закрепляют, таким образом они превращаются в дополнительные жесткие опоры.

Вспомогательные - регулируемыми, подводимыми и самоустанавливающимися.

К установочным элементам предъявляются такие требования:

1. Количество и расположение установочных элементов должно обеспечивать ориентацию заготовки согласно c принятой в технологическом процессе схемой базирования.

2. При использовании установочных баз заготовки с шероховатостью Ra20 мкм (ниже 3-го класса) установочные элементы приспособления следует выполнять с ограниченной опорной поверхностью, чтобы уменьшить влияние неровности базовой поверхности на устойчивость заготовки.

3. Установочные элементы не должны повреждать базовую поверхность заготовки.

4. Установочные элементы должны быть жесткими. Их жесткость повышают за счет улучшения качества сопряжения в соединении с корпусом приспособления.

5. Установочные элементы должны обладать достаточной износостойкостью.

6. Для ускорения ремонта приспособления установочные элементы выполняют легкосъемными, что особенно существенно для условий массового производства.

УСТАНОВКА ЗАГОТОВОК ПЛОСКОЙ ПОВЕРХНОСТЬЮ [2.С.31-38]

Постоянными опорами при установке заготовок по плоскости служат штыри с рифленой, сферической и плоской головкой, а также пластины плоские и с наклонными пазами.

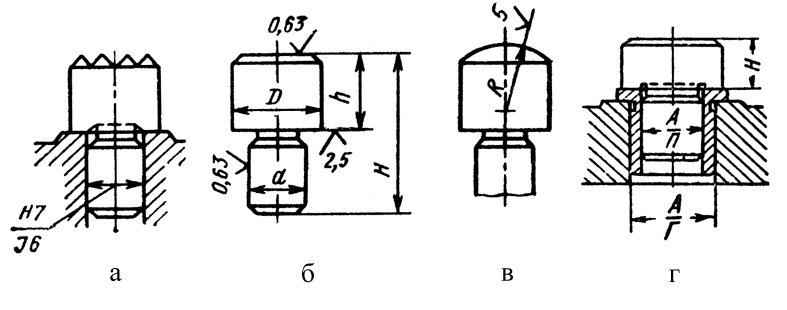

Рис. 4. Опорные штыри: а - с рифленой головкой, б - с плоской, в - со сферической, г - с переходной втулкой

Детали с обработанными базовыми поверхностями устанавливают в приспособлении штыри с плоской головкой (рис. 4, б). Детали с необработанными базовыми поверхностями устанавливают на штыри со сферической или насеченной головкой (рис. 4, а, в). Штыри можно устанавливать в стальные закаленные переходные втулки, запрессованные в отверстия корпуса (рис. 4, г). Корпуса с переходными втулками обеспечивают быструю замену износившихся штырей без обработки отверстия корпуса под новый штырь. Переходные втулки применяют для облегчения ремонта приспособления. Отверстие под штырь в корпусе приспособления выполняется сквозным; сопряжение штырей с отверстиями по посадкам Н7/р6 или Н7/n6.

Опорные пластины изготавливают двух типов: плоские и с наклонными пазами.

Рис. 5. Пластины опорные: а - плоские, б - с наклонными пазами

Плоские пластины закрепляют в вертикальном положении, а с наклонными пазами - в горизонтальном.

Пластины, как и штыри, закрепляют на выступающих площадках корпуса приспособления.

Рис. 6. Выступающие площадки под штыри и пластины: а - под штыри, б - под пластины

Выбор типа и размера опор зависит от размеров и состояния базовых поверхностей:

1) детали с обработанными базовыми плоскостями больших размеров устанавливают на пластины, а небольших - на штыри с плоской головкой;

2) детали с необработанными базами устанавливают на штыри со сферической или рифленой головкой. Штыри с рифленой головкой обычно применяются в качестве боковых опор и закрепляются на вертикальных плоскостях. В этом случае отпадают трудности, связанные с очисткой их от стружки.

Регулируемые опоры [3.Т.I.с.335-340] бывают винтовые и клиноплунжерные. Их применяют в качестве основных и дополнительных (вспомогательных) опор. Как основные они служат для установки заготовок необработанными поверхностями при больших изменениях припуска на механическую обработку, а также при выверке заготовок по разметочным рискам. Если одновременно применяют несколько регулируемых опор, их приводят в действие не последовательно, а в перекрестном порядке.

Рис. 7. Регулируемые опоры: а - винтовая, б - плунжерная, в - клиновая, 1 - заготовка

Самоустанавливающиеся основные опоры усложняют конструкцию приспособления, и применяются лишь в специальных случаях. Например, при базировании детали плоскостями ее бобышек, расположенными в виде четырехугольника; при базировании по поверхности, имеющей форму уступа

Рис. 8. Самоустанавливающиеся основные опоры: а, б, в - конструкции опор, 1 - заготовка

Вспомогательные опоры применяют дополнительно к основным, когда необходимо повысить жесткость и устойчивость устанавливаемых в приспособление заготовок. Конструкции вспомогательных опор и их деталей нормализованы.

Рис.9. Пример применения вспомогательной опоры: 1 - заготовка, 2 - основные опоры, 3 - вспомогательная опора

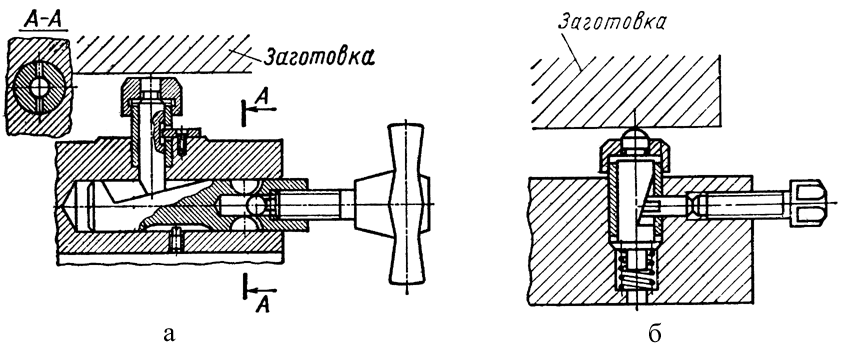

Рис. 10. Вспомогательные опоры: а - подводимая, б - самоустанавливающаяся

УСТАНОВКА ПО ДВУМ ЦИЛИНДРИЧЕСКИМ ОТВЕРСТИЯМ

С ПАРАЛЛЕЛЬНЫМИ ОСЯМИ И ПЕРПЕНДИКУЛЯРНОЙ

К НИМ ПЛОСКОЙ ПОВЕРХНОСТЬЮ

Используется при обработке деталей типа корпусов, плит, картеров. Преимущества:

- простота конструкции приспособления;

- возможность соблюдения принципа постоянства баз;

- простая передача и фиксация заготовок на поточных и автоматических линиях.

В сравнении с базированием по контуру заготовки эта схема обеспечивает большую доступность режущего инструмента к обрабатываемой заготовке. Базовую плоскость заготовки подвергают чистовой обработке, а отверстия под базовые пальцы развертывают с точностью Н7. Установочными элементами являются опорные пластины (ГОСТ 17777-72) и два жестких, а при автоматизированной обработке выдвижных пальца (ГОСТ 12209-66, ГОСТ 12210-66). Для расширения поля допуска на линейный размер между отверстиями заготовки один из установочных пальцев выполняют срезанным. Пальцы могут быть постоянными и сменными, с буртиком и без буртика

Рис. 11. Установочные пальцы: а - цилиндрический с буртиком постоянный, б - цилиндрический без буртика постоянный, в - цилиндрический с буртиком сменный, г - цилиндрический без буртика сменный, д - срезанный с буртиком постоянный

Рис. 12. Схема установки заготовки на два пальца и плоскость

Рис. 13. Схема увеличения зазора при срезанном пальце: S1 - зазор при цилиндрическом пальце, S2 - зазор при срезанном пальце

Чтобы уменьшить погрешность базирования, исключить зазоры в соединении «базовое отверстие заготовки - установочный палец приспособления», а также в случаях использования в качестве черновой базы необработанных отверстий, применяют схему установки на плоскость и плавающие (подвижные) конические пальцы.

Рис. 14. Установка на плавающие конические пальцы: 1 - заготовка, 2 - конический, 3 - срезанный конический палец, 4 - пружина