- •Шпоночные, зубчатые (шлицевые) и профильные соединения

- •Шпоночные соединениЯ

- •Соединения клиновыми шпонками

- •Соединения призматическими шпонками

- •Материал шпонок и допускаемые напряжения

- •Оценка соединений призматическими шпонками и их применение

- •Общие замечания по расчету шпоночных соединений

- •Зубчатые (шлицевые) соединения Конструкция и классификация

- •Расчет зубчатых соединений

- •Оценка и применение зубчатых соединений

- •Соединения деталей посредством посадок с гарантированным натягом (прессовые соединения) общие сведения

- •Прочность прессового соединения

- •Расчет прочности соединения

- •Расчет прочности и деформаций деталей

- •Дополнительные указания к расчетам

- •Оценка и область применения прессового соединения

- •Разновидность соединений посредством натяга – соединение посадкой на конус

Материал шпонок и допускаемые напряжения

Стандартные шпонки изготовляют из чистотянутых стальных прутков – углеродистой или легированной стали с пределом прочности вне ниже 500 МПа. Величина допускаемых зависит от режима работы, прочности материала вала и втулки, типа посадки втулки на вал.

[см] = 80200 МПа

В подвижных соединениях допускаемые напряжения значительно снижают в целях предупреждения задира и ограничения износа.

[см] = 2030 МПа

Оценка соединений призматическими шпонками и их применение

В настоящее время призматические шпонки широко применяют во всех отраслях машиностроения. Простота конструкции и сравнительно низкая стоимость являются главными достоинствами этого вида соединения.

Отрицательные свойства: соединение ослабляет вал и ступицу шпоночными пазами; концентрация напряжений в зоне шпоночной канавки снижает усталостную прочность вала; прочность соединения, как правило, ниже прочности вала и ступицы и в особенности при переходных посадках или посадках с зазором.

Общие замечания по расчету шпоночных соединений

Все размеры шпонок и допуски на них

стандартизированы. Стандарт предусматривает

для каждого размера вала определенные

размеры поперечного сечения шпонки.

Поэтому при проектных расчетах размеры

bиhберут

по справочнику и определяют

![]() .

Расчетную длину шпонки округляют до

ближайшего стандартного размера.

.

Расчетную длину шпонки округляют до

ближайшего стандартного размера.

В тех случаях, когда одна шпонка не может передать заданного момента, устанавливают две или три шпонки. При этом призматические шпонки обычно располагают под углом 1800. При расчете прочности многошпоночного соединения допускают, что нагрузка распределяется равномерно между всеми шпонками.

Зубчатые (шлицевые) соединения Конструкция и классификация

Зубчатые соединения образуются при наличии наружных зубьев на валу и внутренних зубьев в отверстии ступицы (рис.4.5).

Все размеры зубчатых соединений, а также допуски на них стандартизированы. По форме профиля зубьев различают три типа соединений: прямобочные, эвольвентные, треугольные.

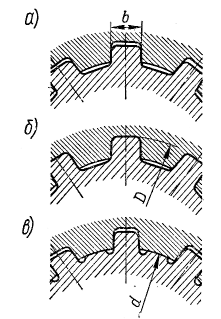

Соединения с прямобочными зубьямивыполняют с центрированием по боковым граням зубьев (рис.4.6,а), по наружному (рис.4.6,б) или внутреннему (рис.4.6,в) диаметру вала. Стандартом предусмотрены три серии соединений (легкая, средняя и тяжелая), которые отличаются высотой и количеством зубьев. Число зубьев изменяется в пределах от 6 до 20. У соединений тяжелой серии зубья выше, а их количество больше, чем у соединений средней и легкой серий.

|

Рис.4.5 |

Рис.4.6 |

При выборе способа центрирования руководствуются следующим.

Центрирование по диаметрам (Dилиd) обеспечивает более высокую соосность вала и ступицы по сравнению с центрированием по боковым граням. Центрирование по боковым граням обеспечивает более равномерное распределение нагрузки по зубьям. Поэтому его применяют при тяжелых условиях работы (большие напряжения, ударные и реверсивные нагрузки и т.п.).

Диаметр центрирования(наружный или внутренний) выбирают исходя из технологических условий. Если твердость материала втулки позволяет обработку протяжкой (НВ < 350), рекомендуют центрирование по наружному диаметру. При этом центрирующие поверхности втулки калибруют протяжкой, а центрирующие поверхности вала – шлифованием. При высокой твердости втулки рекомендуют центрирование по внутреннему диаметру. В этом случае центрирующие поверхности отверстия и вала можно обработать шлифованием.

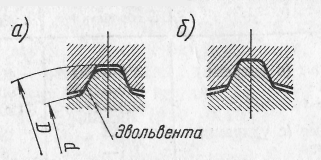

Соединения с эвольвентными зубьями выполняют с центрированием по боковым граням (рис.4.7,а) или по наружному диаметру вала (рис.4.7,б). Наиболее распространен первый способ центрирования. Эвольвентные зубья протяжки или самого соединения можно изготовлять на зуборезных станках и получать при этом высокую точность. Технологические преимущества этих соединений обеспечивают им все более широкое применение. Эвольвентные зубья, так же как и прямобочные, можно применять в подвижных и неподвижных соединениях.

Рис.4.7