лесосечные работы

.pdf

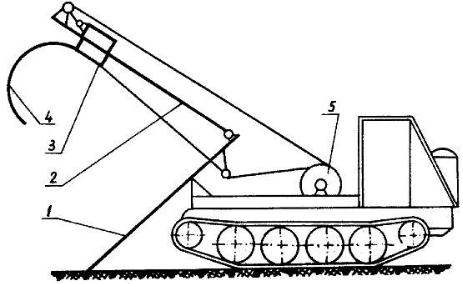

Рис. 3.24. Схема подборщика: 1 - щит; 2 – рама; 3 - каретка; 4 - зубьязахваты; 5 - лебедка

Трактор с опушенным щитом я поднятой рамой подходил к пачке отходов, задним ходом сдвигал ее. Затем рама опускалась, захваченные зубьями отходы натяжением каната уплотнялись на щите, щит поднимался и трактор отвозил сучья к месту сжигания. Недостатком в работе такого подборщика является большое число операций, нарушающих непрерывность процесса. Работа осуществлялась по циклу: сбор пачек - транспортировка при наличии большого количества холостых ходов и вспомогательных операций.

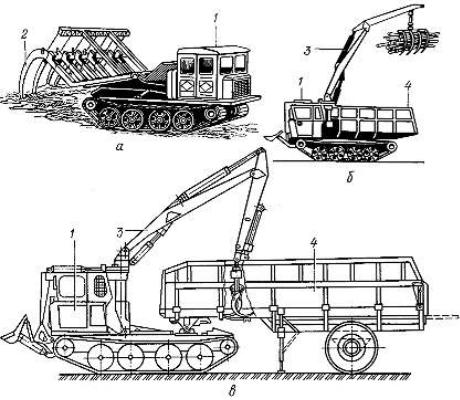

Наиболее распространенный тип подборщика - навесной грабельный подборщик, навешиваемый сзади на трактор (рис. 3.25, а).

В комплект навесного оборудования подборщика входит рама, укрепленная на щите трактора или на его шасси (в варианте с гидроприводом), надрамник, соединительные рычаги, шарнирно связанные с собирающими зубьями и подрессоренные пластинчатой пружиной из листовой стали. Каждый зуб подвешивается к надрамнику канатом с коушами.

Рама с соединительными рычагами и собирающими зубьями составляет грабельный аппарат, который канатами, подъемной тягой с петлей и канатом трелевочной лебедки трактора или штоком гидроцилиндра может подниматься для сбрасывания собранной пачки и снова опускаться для сбора порубочных остатков. Применение гидравлического устройства дает возможность сбрасывать порубочные остатки в валы без остановки трактора, что повышает производительность подборщика.

Собирающие зубья, не выпуская собранных остатков, свободно проходят пни, поверхностные корни и другие препятствия. Благодаря конструкции и геометрической форме собирающие зубья свертывают

111

эти остатки в пачки без сгребания почвы и выноса подзола, самоочищаются при сбрасывание пачек в валы к не забиваются во время работы.

Рис. 3.25. Подборщики сучьев для очистки лесосек: а – грабельный; б, в – манипуляторные; 1 – базовый трактор; 2 – грабли; 3 – манипулятор; 4 – кузов

Прицепной подборщик сучьев конструкция В.П. Шевкунова по внешнему виду напоминает конные сенные грабли (рис. 3.26) и транспортируется трактором как прицеп. На переднем конце дышле рядом с серьгой, тросовой петлей длиной 500 мм закрепляется блок, через который проходит рабочий канат лебедки трактора к кольцу рычага подъема зубьев. Восемь основных собирающих зубьев шарнирно крепятся к оси независимо друг от друга. К основному собирающему зубу шарнирно прикреплен малый откидной зуб, к концу которого приварена пластинчатая «подошва». Для ограничения отклонения откидного зуба к основному зубу присоединены рессорные листы, удерживающие конечную часть зуба при сборе сучьев. При встрече с пнем или хлыстом рессора отжимается и зубья, поднимаясь и пропуская препятствие, становятся на место.

Рассмотренные навесные и прицепные подборщики, а также подобные им, с расположением сгребающего органа сзади трактора, имеют ряд преимуществ: высокая производительность на машиносмену и на

112

человеко-день, безопасность в работе для тракториста, непрерывность движения при сборе отходов (навесные подборщики с гидроприводом), т.е. машина не останавливается при сбрасывании отходов в вал; возможность использования трактора как трелевочную машину, особенно когда подборщик прицепной, монтаж сгребающего органа на тракторе прост и не требует больших переделок; одновременно с очисткой производится минерализация почвы. Отсюда вытекает, что стоимость механизированной очистки вырубок значительно ниже по сравнению с ручным трудом.

Рис. 3.26. Схема прицепного подборщика В.П. Шевкунова: 1 - пластинчатая «подошва»; 2 - малый откидной зуб; 3 - основной собирающий зуб; 4 - рычаг подъема зубьев; 5 - колесо; 6 - ось; 7 - дышло

Но этим подборщикам присущи и недостатки: вдавливание сучьев в грунт гусеницами трактора; ограничение объема собираемой граблями пачки по высоте и ширине; отсутствие обзорности при подходе зубьев сгребающего органа непосредственно к препятствиям, что приводит к частым поломкам зубьев; не обеспечивается вывозка отходов для дальнейшей утилизации; не используется вся площадь под посадки лесных культур, так как валы отходов остаются на лесосеке; валы, не измельченные порубочные остатки оставленные для перегнивания или сжигания, являются разносчиками вредителей леса и болезней.

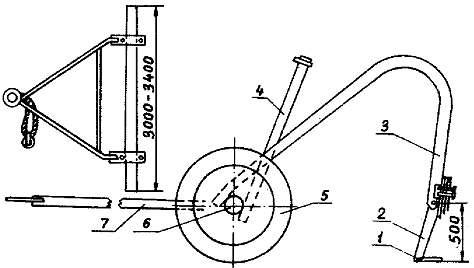

Существует ряд конструкций подборщиков нетоварной древесины, сучьев и других отходов, рабочие органы которых расположены впереди трактора, собирающим устройством у этого подборщика являются зубья дугообразной формы, укрепленные на толкателе трактора (рис. 3.27). Такие подборщики могут не только собирать порубочные остатки, но и производить корчевку.

113

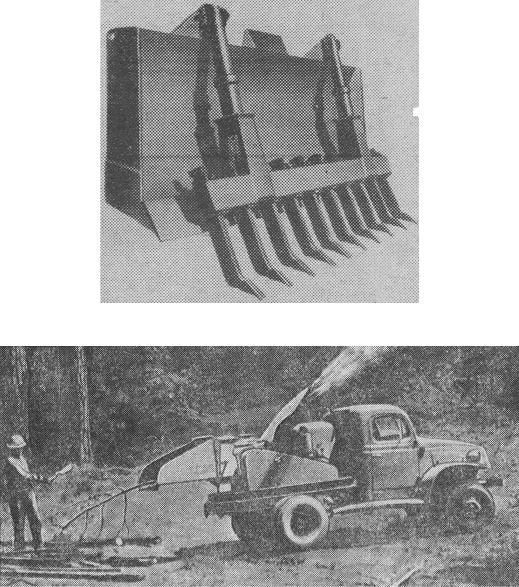

В случаях, когда для лесовозобновления наиболее предпочтительным является измельчение и разбрасывание порубочных остатков по территории лесосеки, помимо ручных моторных инструментов, могут использоваться передвижные дробилки (рис. 3.28) и дробильные катки (рис. 3.29).

Рис 3.27. Навесное оборудование для очистки лесосек и корчевки

Рис. 3.28 Дробление порубочных остатков

Способ дробления имеет ряд преимуществ: его можно вести в течение всего года, ограничивается необходимость сгребания в кучи и дежурства при сжигании, измельченные порубочные остатки разлагаются значительно быстрее целых.

Специальные дробильные ребристые катки (рис. 3.29) весом 15 т, которые при проходе по вырубке в паре с гусеничным трактором дробят и частично вдавливают в почву ветки и сучья, а древесину толщиной до

114

18 см расщепляют на мелкие куски. Такой агрегат экономически целесообразно применять на вырубках площадью не менее 8 га.

Рис. 3.29. Каток для измельчения порубочных остатков

Очистка вырубок с применением подборщиков того или иного типа зависит от следующих условий: наличия на вырубке сохранившегося в достаточном количестве жизнеспособного подроста; количества лесосечных отходов и пути их утилизации; состояния почвеннорастительного покрова и рельефа площади вырубок; способа проведения лесовосстановительных работ.

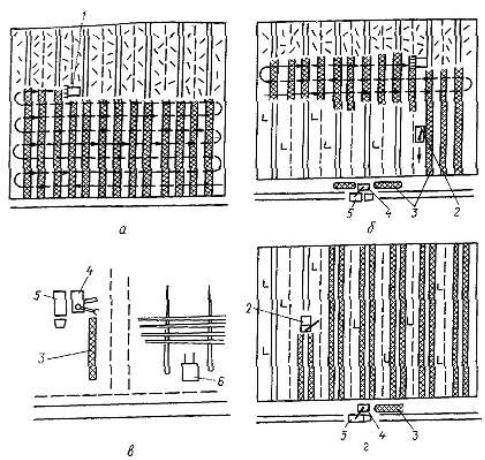

При отсутствии подроста хвойных пород применяют подборщик грабельного типа. Очистка производится сразу после разработки лесосеки, в том числе и в зимний период при глубине снежного покрова до 0,5 м. На рис. 3.30, а, б приведена схема работы подборщика. Подборщик 1 делает прямолинейные челночные проходы с разворотом на границах вырубки. Валы 3 порубочных остатков располагаются параллельными рядами на расстоянии 15...25 м друг от друга, в зависимости от захламленности вырубки. Рыхлые валы и валы высотой более 1,2 м должны уплотняться гусеницами подборщика. Крайние валы оставляют не ближе 10...15 м от границ вырубки, а концы валов - не ближе 8...10 м от стены леса. Валы располагаются на волоках и на границе пасек. В летнее время одновременно с очисткой вырубок подборщиками рыхлят почву, содействуя лесовозобновлению и создавая минерализованные полосы.

Если порубочные остатки будут перерабатываться на щепу, то в комплексе с подборщиком грабельного типа должен работать подборщик манипуляторного типа 2, который, двигаясь вдоль валов порубочных остатков, манипулятором грузит их в кузов и транспортирует к месту пере-

115

работки, обычно к лесопогрузочному пункту, где должны находиться рубительная машина 4, контейнер для щепы или щеповоз 5.

При наличии на вырубке сохранившегося жизнеспособного подроста порубочные остатки в полупасеках следует собирать манипуляторным подборщиком.

Рис. 3.30. Схемы сбора порубочных остатков:

а — грабельным подборщиком; б — грабельным и манипуляторным с транспортировкой к лесопогрузочному пункту; в — концентрация порубочных остатков на лесопогрузочном пункте после работы сучкорезной машины; г - концентрация порубочных остатков у волока после работы сучкорезной машины, харвестера или процессора: 1 — грабельный подборщик; 2 — манипуляторный подборщик; 3—вал сучьев; 4— рубительная машина; 5—щеповоз; 6—лесопогрузчик

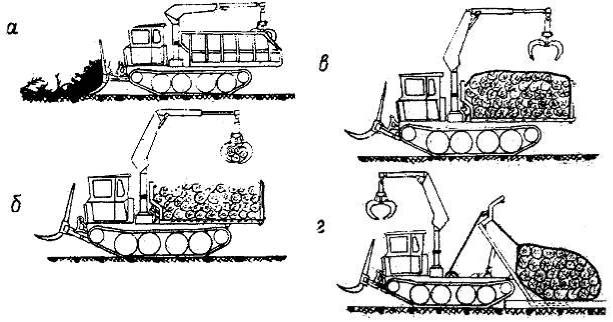

Машины погрузочно-разгрузочного (манипуляторного) типа можно использовать по следующим технологическим схемам (рис 3.31):

а) без подбора остатков ликвидной древесины и вывозки ее на верхний склад (рис. 3.31, а). Подборщик движется по лесосеке; сгребающий аппарат установлен в рабочее положение. Рукоятка секции гидрораспределителя, управляющая гидроцилиндрами подъема и опускания рамы сгребающего аппарата» установлена в плавающее положение. Зубья, скользя

116

по поверхности почвы и копируя ее микрорельеф, собирают порубочные остатки, которые формируются в пачку, перемещаемую по лесосеке. При встрече с видимым препятствием, например, пнем, оператор поднимает раму сгребающего аппарата, и отходы переносятся на зубьях через препятствие. Затем рама опускается, и зубья продолжают скользить по поверхности, собирая отходы. При высоте сформированного вала, равной примерно высоте зубьев (при этом длина хода подборщика равна 10…15 м и степень захламленности лесосеки средняя), подборщик отъезжает назад, а вал отходов остается на месте. Затем сгребающий аппарат поднимается, и подборщик переезжает через сформированный вал, после чего зубья сгребающего аппарата опускаются в рабочее положение и цикл повторяется. При наличии на лесосеке руководящего уклона работа производится вдоль склона преимущественно на спуск. Пройдя всю длину (ширину) лесосеки, подборщик разворачивается на 180° и начинает движение в обратном направлении, окучивая отходы в вал. Каждый вал располагается вровень с ранее сформированным. При такой технологии очистки валы располагаются поперек склона, что предохраняет почву лесосеки от размыва. Валы оставляются на перегнивание.

б) с выборкой лесосечных отходов (ликвидных) и вывозкой их к месту разгрузки (верхний склад) (рис. 3.31, б). Товарная древесина, в основном дровяное долготье, раскряжевывается на отрезки длиной 3…4 м. При движении подборщика по лесосеке эта древесина гидроманипулятором подбирается и грузится в кузов. После заполнения кузова древесиной подборщик отвозит ее на верхний склад и там разгружает, опрокидывая кузов назад. Затем подборщик возвращается на лесосеку и продолжает подбирать древесину в кузов. Выбрав всю древесину, подборщик опускает зубья сгребающего аппарата в рабочее положение и окучивает оставшиеся лесосечные отходы в валы или кучи, как описано выше.

в) с вывозкой всех лесосечных отходов на верхний склад для отправки на дальнейшую переработку (рис. 3.31, в). В этом случае вся стволовая древесина разделывается на отрезки Длиной 3…4 м. Подборщик с опушенными зубьями сгребающего аппарата движется по лесосеке, окучивает все отходы, оставшиеся после освоения лесосеки. Сформировав перед зубьями вал. Приблизительно равный по весу грузоподъемности гидромадипулятора, подборщик останавливается гидроманипулятор захватывает вал и грузит его на платформу (вместо бортов кузова к платформе в этом случае прикрепляют площадки) По середине платформы проложен канат лебедки. Конец каната имеет свободную длину 5…6 м по объему воза погруженного на платформу подборщика. Набрав полную платформу отходов, канатом лебедки затягивают отходы в пачку и в таком положении транспортируют на верхний склад. Перед разгрузкой пачку увязывают с двух сторон чокерами или стропами. С помощью стрелы гид-

117

романипулятора стропы затягиваются. Затем канат подборщика ослабляется и его отцепляют. Платформа опрокидывается и увязанная пачка отходов разгружается. Подборщик возвращается на лесосеку и продолжает работу по очистке лесосеки. В этом случае очищается вся площадь лесосеки. Пачки отходов отгружаются в подвижной состав и вывозятся на переработку.

г) погрузка, перевозка и разгрузка сортиментов, дров, пней, неликвидов и других грузов (рис. 3.31, г). Подборщик подбирает пни, неликвиды и другие грузы или забирает их непосредственно из штабеля, например сортименты, и укладывает гидроманипулятором в кузов. Заполнив кузов, стрела гидроманипулятора вместе с захватом укладывается на воз или же закрепляется захватом впереди зубьев сгребающего аппарата. Затем подборщик транспортирует груз к месту разгрузки (складирования). При разгрузке кузов опрокидывается назад; грузы выгружать из кузова можно и непосредственно стрелой гидроманипулятора.

Рис. 3.31. Технологические приемы работы подборщика погрузочноразгрузочного типа

Машинную очистку лесосек производят специальными функциональными бригадами (звеньями) из двух-трех человек, оснащенными од- ной-двумя универсальными бензиномотоными пилами (например, «Тай- га-214» или «Крона») и подборщиком сучьев, обычно грабельного типа, например ЛТ-161.

Потребное тяговое усилие на работу грабельного подборщика определяется по формуле:

Fтяг = (Gгр + GП ) ср + КгрВh , |

(3.80) |

118

где: Gгр – вес грабельного аппарата; GП – вес перемещаемой пачки; µср – коэффициент сопротивления перемещению пачки лесосечных отходов; Кгр – удельное сопротивление от поверхностного заглубления собирающих зубьев на глубину до 0,1 м, в зависимости от механического состава и влажности почвы составляет 98…196 кН/м2; В – ширина захвата, м; h – глубина заглубления, м.

Мощность двигателя трактора потребная для работы с грабельным аппаратом:

Nд = |

FтягvП |

, |

(3.81) |

|

|||

|

ηтр |

|

|

где: vП – рабочая скорость трактора; ηтр – КПД трансмиссии трактора. Производительность подборщика грабельного типа:

Пч |

= |

3600ϕ1 |

, |

(3.82) |

|

||||

|

|

Тц |

|

|

где: ϕ1 – коэффициент использования рабочего времени; Тц – время цикла.

Тц = t1 + t2nП , |

(3.83) |

где: t1 – время движения подборщика (время гона); t2 – время затрачиваемое на один поворот (60…100 с); nП – число поворотов подборщика на 1 га.

104 К

t1 = ϕ П , (3.84)

В 2vП

где: КП – коэффициент, учитывающий увеличение времени движения за счет остановок на разгрузку грабель, принимается от 1,1 до 1,2; В – ширина захвата, м; ϕ2 – коэффициент использования ширины захвата (0,8…0,9).

п = |

104 |

|

|

|

|

Вϕ l |

, |

(3.85) |

|||

П |

|||||

|

|

|

|

||

|

2 |

Г |

|

||

где: lГ – длина гона (наиболее предпочтительная длина гона 500…600 м). Производительность подборщика в смену:

Псм = |

( |

− tp |

) |

(3.86) |

Тсм |

Пч , |

где: Тсм – продолжительность смены, час; tр – время на регламентированные простои (подготовительно заключительные операции ≈ 1 час).

Число бригад (звеньев) определяется по формуле:

пзв |

= |

|

SГ |

, |

(3.87) |

|

П |

см.пТ0 |

|||||

|

|

|

|

|||

|

|

|

|

|

119 |

где: SГ – площадь лесосек, подлежащих очистке подборщиком в течение года, га; Псм.п – сменная производительность подборщика, га/см (2,8…3,6); Т0 – число смен работы звеньев на очистке лесосек (ориентировочно 150 – бесснежный период).

В случае использования на очистке лесосек манипуляторных подборщиков их производительность определяется по формуле:

Псм = |

|

(Тсм |

− tр )Qϕ1 |

|

|

||

|

lcp |

|

, |

(3.88) |

|||

|

|

+ |

lcp |

+ t3 + t4 |

|

||

|

|

|

|

|

|||

|

|

vp |

vx |

|

|||

где: Q – средняя нагрузка на рейс машины, м3, которая зависит от от объ- |

|||||||

ема кузова Vк и коэффициента полнодревесности |

перевозимого груза, |

||||||

Q = Vк ; lcp – среднее расстояние транспортировки, м; vp – средняя скорость движения с грузом (vp=1,11 м/с); vх – средняя скорость движения без груза (vх=1,67 м/с); t3 – время загрузки кузова машины, которое зависит от объема погружаемой пачки, продолжительности цикла погрузки одной пачки, среднего расстояния переездов от одной кучи порубочных остатков к другой и количества переездов в процессе загрузки машины; t4 – время на разгрузку кузова машины, с (для машин с самосвальным кузовом t4=120 с).

К очистке лесосек также относится корчевка пней, производимая на вырубках в лесохозяйственных целях, при подготовке трасс лесовозных дорог, площадей под складские площадки, заготовке пней для канифольного производства и др.

Корчевание пней является весьма трудоемким процессом, требующим больших энергетических затрат. На усилие извлечения пней из почвы влияет большое количество факторов: порода дерева; размер пня; механический состав, плотность и влажность почвы, а также форма корневой системы (поверхностная или стержневая, рис. 3.32) и т.д. Приблизительно потребное усилие для корчевки пня можно оценить по эмпирической формуле:

РП = 9,8q dП3 , |

(3.89) |

где: q – эмпирический коэффициент зависящий от породы дерева (С – 70; Е, Б – 60; Ос – 50); dП – диаметр пня, см.

Машины для корчевки пней (корчеватели) могут иметь пассивные (корчевка производится тяговым или толкающим усилием трактора, рис. 3.33, а) и активные рабочие органы (корчевка производится за счет усилия рабочего органа, иногда совмещенного с тяговым усилием машины), также может быть использовано оборудование для фрезерования пней (рабочим оборудованием является фреза, рис. 3.33, б).

120