- •Оглавление

- •1. Расчётная схема привода

- •2. Определение требуемой мощности электродвигателя, выбор электродвигателя

- •3. Определение кинематических, силовых и энергетических параметров механизмов привода

- •4. Выбор редуктора

- •5. Расчет клиноременной передачи

- •6. Выбор цепной муфты

- •7. Разработка конструкции вала приводного барабана конвейера

- •8. Выбор подшипников вала приводного барабана

- •9. Расчет соединения вал – ступица

- •Выводы по работе

6. Выбор цепной муфты

Жёсткая компенсирующая муфта (цепная муфта типа МЦ) позволяет компенсировать несоосность и угловые перемещения вала барабана конвейера.

Диаметр расточки втулки муфты предварительно примем равным диаметру выходного вала редуктора d =d2 = мм, (стр.12 записки)

Из табл. 47 [4] выписываем значение номинального вращающего момента, передаваемого цепной муфтой: Тном = Н·м.

Выбор муфты осуществляется на основе выполнения условия Трасч ≤ Тном.

Трасч – расчётное значение момента на приводном валу барабана, Н·м.:

Трасч =Kp·Tб =

где Кр – коэффициент, характеризующий режим работы. Кр = 1,1. Справочное значение вращающего момента, передаваемого цепной муфтой МЦ – ГОСТ 20742-93, Тном = Н·м. Если при принятом значении d Тном < Трасч., увеличиваем значение Тном в соответствии с данными табл.47 [4] и корректируем диаметр посадочного отверстия муфты d. Значение принятого d должно удовлетворять условию d ≥ 0,75 d2. Принимаем Тном= Н·м, d=_______мм.

Число зубьев звёздочки цепной муфты (звеньев в цепи), z = ;

Шаг цепи t = мм.

В этом случае, диаметр делительной окружности цепной муфты, мм:

dw

= t

/ sin

=

=

Окружное усилие на делительной окружности муфты определяем в соответствии с зависимостью, Н:

Fτ = 2000·Tб / dw =

Сила, действующая на вал приводного барабана со стороны цепной муфты, Н: Fм = (0,15... 0,2) Fτ =

Для выбранной цепной муфты из табл. 47 [4] выписываем её габаритные и присоединительные размеры, мм:

диаметр посадочного отверстия d= ;

диаметр наружный D = ;

общая длина ступицы Lм = L = ;

длина ступицы полумуфты l = .

7. Разработка конструкции вала приводного барабана конвейера

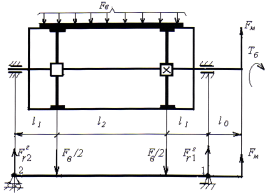

Расчётная схема сил, изгибающих вал приводного барабана, приведена на рис. 5.

Рис.

5.

Схема

сил, воздействующих на вал

Рассматриваемый вал барабана ленточного конвейера нагружен: вращающим моментом Тб; передаваемым от выходного вала редуктора через цепную муфту МЦ; радиальной силой Fм, возникающей вследствие несоосности соединяемых цепной муфтой валов; а также усилием на вал Fв, возникающем при работе конвейера в результате натяжения ветвей ленты конвейера.

Направление усилия Fм, вследствие несоосности полумуфт, может быть любым. Выберем это направление таким, чтобы сила Fм увеличивала общую изгибную деформацию вала, возникающую в результате натяжения ветвей ленты конвейера (учитывается худший случай). Примем усилия от муфты Fм и от натяжения ленты конвейера Fв действующими в горизонтальной плоскости в противоположных направлениях (рис. 5, 6).

Значения расчётных длин отдельных участков вала, обозначенных на схеме точками приложения сил, действующих на вал приводного барабана, примем согласно рекомендациям:

|

при |

Dб ≤ 0,28 м; |

|

l1 = 0,12 м; |

l2 = 0,36 м; |

|

|

Dб ≤ 0,32 м |

|

l1 = 0,15 м; |

l2 = 0,40м |

|

|

Dб ≤ 0,40 м |

l0 = (Lм .2) + 40 |

l1 = 0,15 м; |

l2 = 0,45 м |

|

|

Dб ≤ 0,50 м |

|

l1 = 0,15 м; |

l2 = 0,56 м |

|

|

Dб ≤ 0,63 м |

|

l1 = 0,18 м; |

l2 = 0,67 м |

Определение величины нагрузок, действующих на вал приводного барабана:

Вращающий момент на валу барабана, Н·м, Tб =

Радиальная сила, возникающая вследствие несоосности валов, соединяемых с помощью полумуфт, Н, Fм =

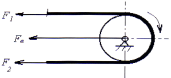

Определим значение усилия Fв, действующего на вал барабана в результате натяжения ветвей ленточного конвейера F1 и F2. Схема приведена на рис.6.

Усилие Fв, действующее на вал барабана в результате различного натяжения ветвей ленты конвейера определяется зависимостью, Н:

Fв = F1 + F2,

где F1 –усилие в набегающей ветви ленты конвейера, Н; F2 – усилие в сбегающей ветви ленты конвейера, Н.

Рис.

6.

Схема

усилий, возникающих при натяжении ленты

Усилие в набегающей ветви определяем по формуле, Н:

Fl = F2 · ℮fa =

где ℮ – основание натурального логарифма, ℮ ≈ 2,71; f – коэффициент трения между лентой и барабаном. f = 0,2; α – угол охвата лентой барабана. α = 180° = π рад = 3,14.

℮fa =2,710,2·3,14 = 1,87.

Усилие в сбегающей ветви определяем по формуле, Н:

F2 = F1 – Ft =

где Ft – тяговое усилие, полезная передаваемая нагрузка, Н. Из задания

Ft = Fтяг =

Выразив значение F1 через F2 получим, Н:

F2 = F2 · ℮fa – Ft ,

откуда F2 = F1 / (℮fa – 1) = Ft / 0,87 =

Тогда усилие Fв, действующее на вал барабана в результате различного натяжения ветвей ленты конвейера, составит, Н:

Fв = F1 + F2 =

Определяем значение реакций опор в результате изгиба вала в горизонтальной плоскости, Н:

Σ М г1 = 0.

– F гr2 · (2l1 + l2) + (Fв /2) · (l2 + l1) + Fв / 2 · l1 + Fм · l0 = 0.

Откуда, H:

F гr2 = [(Fв /2) · (l2 + l1) + Fв /2 · l1 + Fм · l0] / (2l1 + l2) =

Σ М г2 = 0.

– Fв /2 · l1 – (Fв /2) · (l1 + l2) + F гr1 · ( 2l1 + l2) + Fм · (l0 + 2l1 + l2) = 0. Откуда, H:

F гr1 =[ Fв /2 · l1 (Fв /2) · (l1 + l2) – Fм · (l0 + 2l1 + l2)] / ( 2l1 + l2) =

Выполняем проверку:

Σ F гi = 0, (↑) + ; Fм + F гr1 – Fв /2 – Fв /2 + F гr2 =

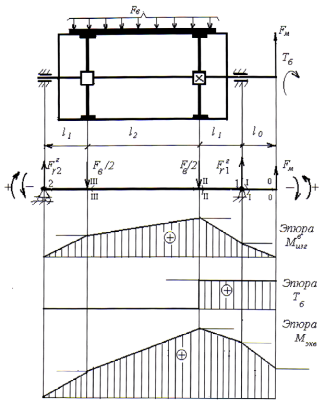

Определяем изгибающие Мизг и эквивалентные Мэкв моменты на границах участков, Н:

Мизг 0 – 0 = 0

Мизг I–I = Fм · l0 =

Мизг II–II = Fм · (l0 + l1) + F гr1 · l1 =

Мизг III–III = Fм · (l0 + l1 + l2) + F гr1 · (l1 + l2 ) – (Fв /2) · l2 =

Мэкв

=

,

где α = 0,6 – коэффициент нереверсивной

,

где α = 0,6 – коэффициент нереверсивной

работы конвейера

Мэкв 0 – 0 =

Мэкв I–I =

Мэкв II–II =

Мэкв III–III =

На рис. 7 приведена расчётная схема вала для определения реакций Fr в опорах барабана с эпюрами изгибающего Мизгг в горизонтальной плоскости, вращающего Тб и эквивалентного Мэкв моментов, Н – м.

Рис.

7.

Эпюры

моментов сил, воздействующих на вал.

Рис.

7.

Эпюры

моментов сил, воздействующих на вал.

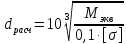

Определим расчетное значение диаметра приводного вала кон-

вейера

в наиболее нагруженном сечении, мм:

=

=

Принимаем материал вала – сталь 45.

Термообработка – улучшение.

Предел прочности σв = 780 МПа. Предел текучести σт = 540 МПа.

Допускаемые напряжения при расчёте валов на совместное действие изгиба и кручения, МПа: [σ] = (0,05...0,08) σв = 0,06 · 780 = 46,8.

Диаметр вала в наиболее нагруженном опасном сечении с учётом ослабления вала шпоночным пазом (6 %) определяем согласно зависимости, мм:

dоп ≥ dрасч + 0,06 dрасч =

Для

удобства монтажа и демонтажа деталей,

установленных на приводном валу

конвейера, проектируем ступенчатую

конструкцию вала, пример эскиза которой

представлен на рис.8. Разница в диаметрах

отдельных ступеней принимается

конструктивно в пределах 5... 10 мм с

увеличением диаметра от входного

участка вала до опасного сечения.

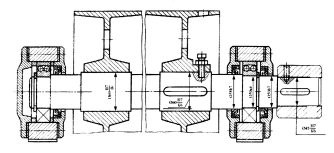

Рис. 8. Эскиз компоновки деталей на валу приводного барабана

Диаметр участка вала, где расположена полумуфта, соединяющая вал приводного барабана с выходным валом редуктора, примем d = мм (стр. 18 записки).

Диаметр участка вала под подшипниками (цапфы) должен округляться до целого числа миллиметров, оканчивающегося на 0 или 5. Принимаем диаметр вала под подшипниками качения равным dцапфы= мм.

Диаметр последующего свободного участка вала назначаем таким образом, чтобы подшипник качения был зафиксирован в осевом направлении. Диаметр данного участка вала в соответствии с рядом линейных размеров принимаем dсв = мм (табл. ПЗО [3]).

Диаметр вала в опасном сечении не должен быть меньше величины, полученной при расчёте вала на совместное действие изгиба и кручения с учетом ослабления шпонкой. Диаметр вала с учётом принятой эскизной компоновки согласовываем с нормальным рядом диаметров и окончательно принимаем, мм: dв = dоп = мм.